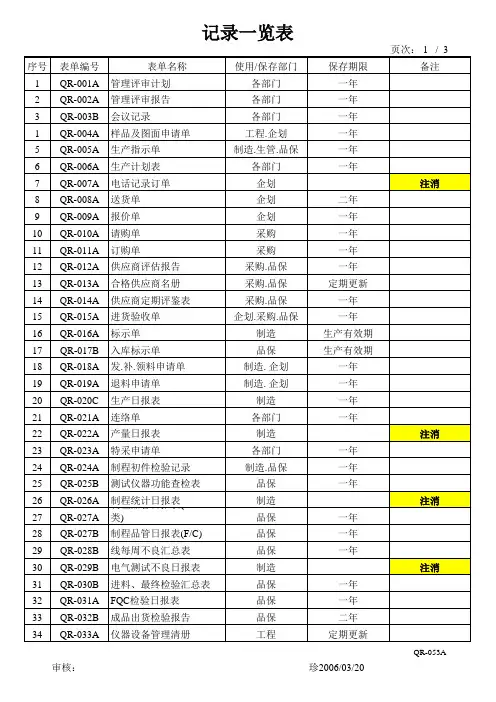

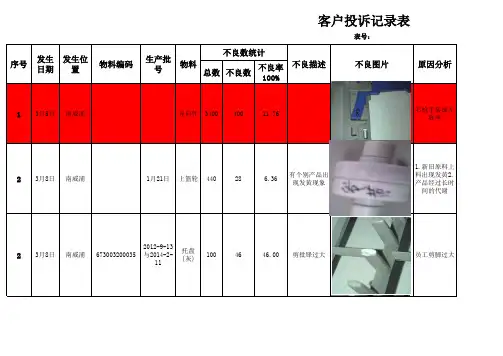

不良品记录表(1)

- 格式:xls

- 大小:33.00 KB

- 文档页数:1

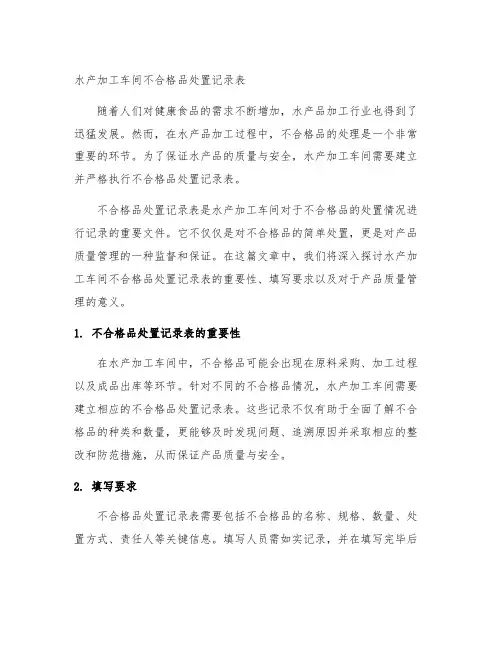

水产加工车间不合格品处置记录表随着人们对健康食品的需求不断增加,水产品加工行业也得到了迅猛发展。

然而,在水产品加工过程中,不合格品的处理是一个非常重要的环节。

为了保证水产品的质量与安全,水产加工车间需要建立并严格执行不合格品处置记录表。

不合格品处置记录表是水产加工车间对于不合格品的处置情况进行记录的重要文件。

它不仅仅是对不合格品的简单处置,更是对产品质量管理的一种监督和保证。

在这篇文章中,我们将深入探讨水产加工车间不合格品处置记录表的重要性、填写要求以及对于产品质量管理的意义。

1. 不合格品处置记录表的重要性在水产加工车间中,不合格品可能会出现在原料采购、加工过程以及成品出库等环节。

针对不同的不合格品情况,水产加工车间需要建立相应的不合格品处置记录表。

这些记录不仅有助于全面了解不合格品的种类和数量,更能够及时发现问题、追溯原因并采取相应的整改和防范措施,从而保证产品质量与安全。

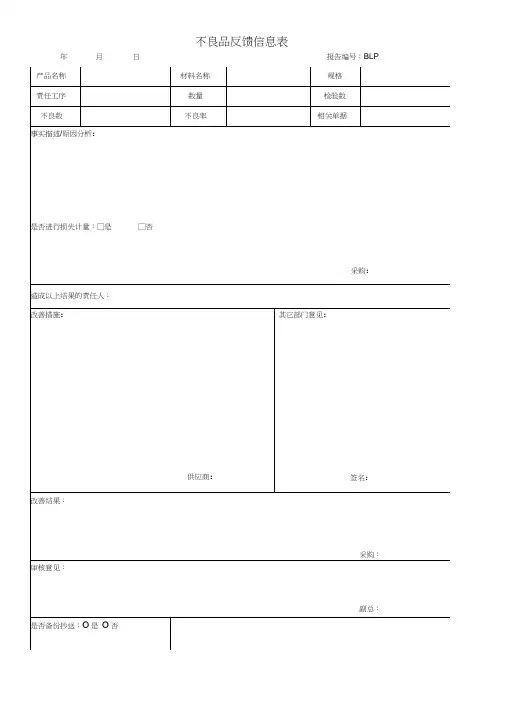

2. 填写要求不合格品处置记录表需要包括不合格品的名称、规格、数量、处置方式、责任人等关键信息。

填写人员需如实记录,并在填写完毕后由相关负责人进行确认。

这种严格的填写要求可以保证处置记录的真实性和准确性,更有利于对不合格品处置情况的监督和追溯。

3. 对产品质量管理的意义建立并严格执行不合格品处置记录表,对于水产加工车间的产品质量管理具有重要的意义。

它有助于发现生产环节中的问题,并及时采取措施进行改进,从而提升产品质量与安全。

通过记录和分析不合格品的情况,可以帮助企业发现潜在的质量隐患,并及时进行整改,从而提高生产管理的水平和效率。

对不合格品的严格处置不仅能保证产品质量,更能够树立企业的良好形象,赢得消费者的信任。

4. 个人观点作为水产品加工行业的一名从业者,我深刻理解和重视不合格品处置记录表的制定和执行。

在工作中,我坚持遵循不合格品处置记录表的要求,及时记录和汇报不合格品情况,并与相关部门积极配合,完善生产管理,确保产品质量与安全。

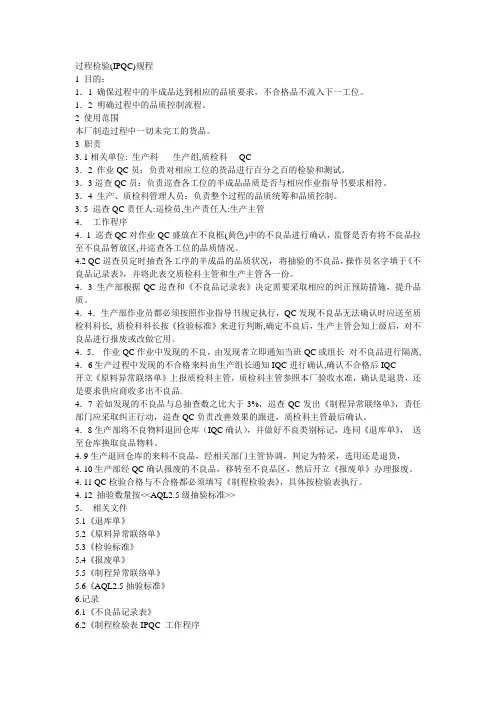

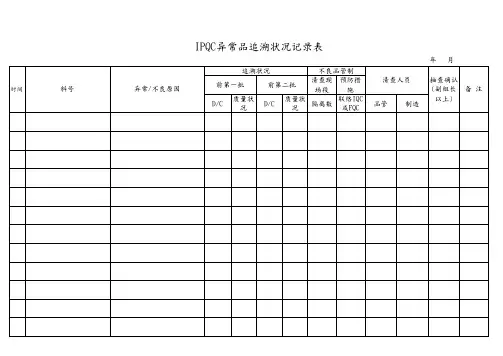

过程检验(IPQC)规程1 目的:1.1 确保过程中的半成品达到相应的品质要求,不合格品不流入下一工位。

1.2 明确过程中的品质控制流程。

2 使用范围本厂制造过程中一切未完工的货品。

3 职责3. 1相关单位: 生产科-----生产组,质检科----QC3.2 作业QC员:负责对相应工位的货品进行百分之百的检验和测试。

3.3巡查QC员:负责巡查各工位的半成品品质是否与相应作业指导书要求相符。

3.4 生产、质检科管理人员:负责整个过程的品质统筹和品质控制。

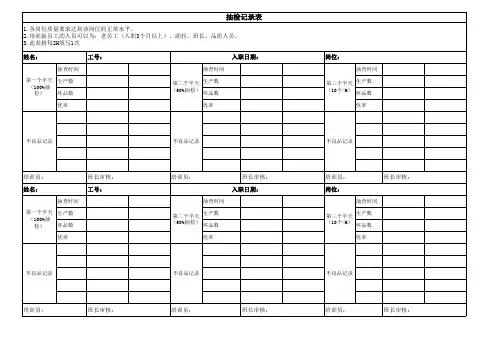

3. 5 巡查QC责任人:巡检员,生产责任人:生产主管4.工作程序4.1 巡查QC对作业QC盛放在不良框(黄色)中的不良品进行确认,监督是否有将不良品拉至不良品暂放区,并巡查各工位的品质情况。

4.2 QC巡查员定时抽查各工序的半成品的品质状况,将抽验的不良品,操作员名字填于《不良品记录表》,并将此表交质检科主管和生产主管各一份。

4.3 生产部根据QC巡查和《不良品记录表》决定需要采取相应的纠正预防措施,提升品质。

4.4.生产部作业员都必须按照作业指导书规定执行,QC发现不良品无法确认时应送至质检科科长, 质检科科长按《检验标准》来进行判断,确定不良后,生产主管会知上级后,对不良品进行报废或改做它用。

4.5.作业QC作业中发现的不良,由发现者立即通知当班QC或组长对不良品进行隔离, 4.6生产过程中发现的不合格来料由生产组长通知IQC进行确认,确认不合格后IQC开立《原料异常联络单》上报质检科主管,质检科主管参照本厂验收水准,确认是退货,还是要求供应商收多出不良品.4.7若如发现的不良品与总抽查数之比大于3%,巡查QC发出《制程异常联络单》,责任部门应采取纠正行动,巡查QC负责改善效果的跟进,质检科主管最后确认。

4.8生产部将不良物料退回仓库(IQC确认),并做好不良类别标记,连同《退库单》,送至仓库换取良品物料。

4. 9生产退回仓库的来料不良品,经相关部门主管协调,判定为特采,选用还是退货,4. 10生产部经QC确认报废的不良品,移转至不良品区,然后开立《报废单》办理报废。

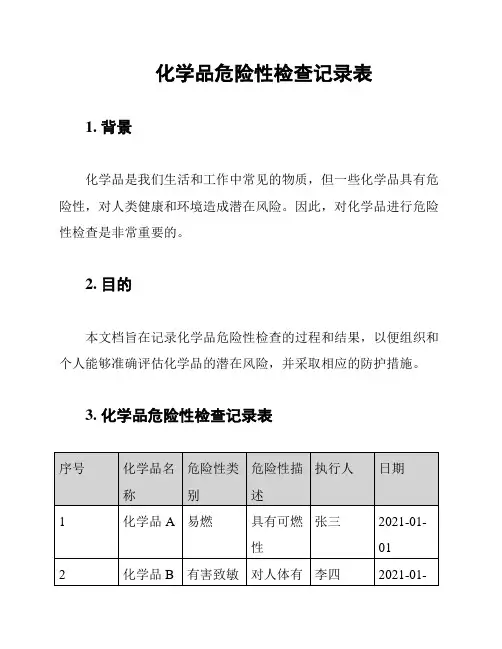

化学品危险性检查记录表

1. 背景

化学品是我们生活和工作中常见的物质,但一些化学品具有危险性,对人类健康和环境造成潜在风险。

因此,对化学品进行危险性检查是非常重要的。

2. 目的

本文档旨在记录化学品危险性检查的过程和结果,以便组织和个人能够准确评估化学品的潜在风险,并采取相应的防护措施。

3. 化学品危险性检查记录表

4. 检查过程

在进行化学品危险性检查时,需要考虑以下要素:

- 化学品名称:记录化学品的名称以便识别和区分。

化学品名称:记录化学品的名称以便识别和区分。

- 危险性类别:根据化学品的性质和特点确定其所属的危险性类别。

常见的危险性类别包括易燃、有害致敏、腐蚀等。

危险性类别:根据化学品的性质和特点确定其所属的危险性类别。

常见的危险性类别包括易燃、有害致敏、腐蚀等。

- 危险性描述:对化学品的危险性进行简要描述,以便了解化学品可能带来的风险。

危险性描述:对化学品的危险性进行简要描述,以便了解化学品可能带来的风险。

- 执行人:记录进行危险性检查的人员姓名或编号。

执行人:记录进行危险性检查的人员姓名或编号。

- 日期:记录进行危险性检查的日期。

日期:记录进行危险性检查的日期。

5. 结论

化学品危险性检查记录表能够帮助组织和个人了解和评估化学品的危险性,并通过采取相应的防护措施来减少潜在风险。

定期进行化学品危险性检查并更新记录表是保证安全的重要步骤。

谢谢!。

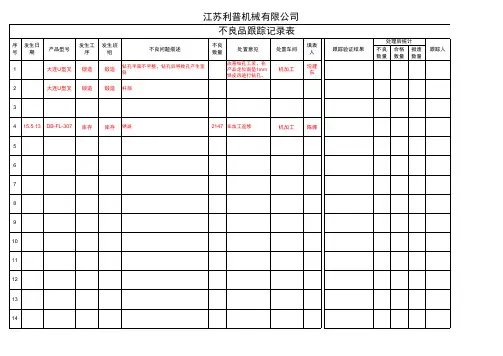

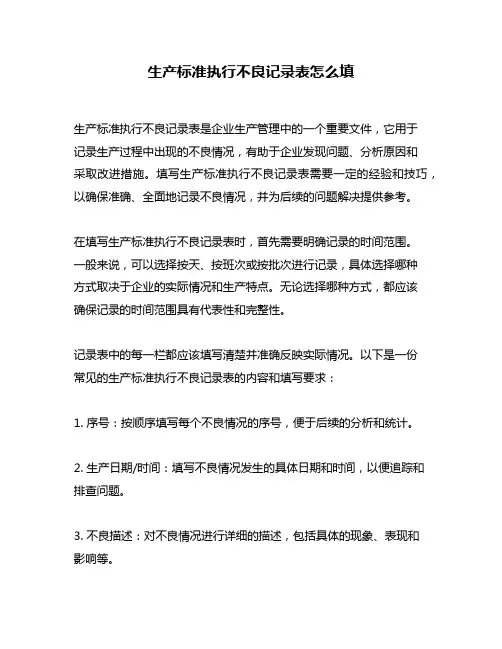

生产标准执行不良记录表怎么填生产标准执行不良记录表是企业生产管理中的一个重要文件,它用于记录生产过程中出现的不良情况,有助于企业发现问题、分析原因和采取改进措施。

填写生产标准执行不良记录表需要一定的经验和技巧,以确保准确、全面地记录不良情况,并为后续的问题解决提供参考。

在填写生产标准执行不良记录表时,首先需要明确记录的时间范围。

一般来说,可以选择按天、按班次或按批次进行记录,具体选择哪种方式取决于企业的实际情况和生产特点。

无论选择哪种方式,都应该确保记录的时间范围具有代表性和完整性。

记录表中的每一栏都应该填写清楚并准确反映实际情况。

以下是一份常见的生产标准执行不良记录表的内容和填写要求:1. 序号:按顺序填写每个不良情况的序号,便于后续的分析和统计。

2. 生产日期/时间:填写不良情况发生的具体日期和时间,以便追踪和排查问题。

3. 不良描述:对不良情况进行详细的描述,包括具体的现象、表现和影响等。

4. 不良品数量:记录不良品的数量,可以根据实际情况选择合适的单位(件、千克、箱等)。

5. 不良原因分析:对不良情况进行分析,找出问题的根本原因。

可以使用“五为什么”、“鱼骨图”等方法进行分析。

6. 采取的改进措施:记录针对该不良情况采取的改进措施,以防止类似问题再次发生。

填写生产标准执行不良记录表时,需要注意以下几点:要准确记录不良情况的发生时间和地点,以便后续的追溯和分析。

如果可能的话,最好能够提供相关的生产数据和参数,以便更好地了解问题的具体情况。

要注意不将个别事件当作普遍现象。

有时候,一个小问题可能仅仅是偶发的,而不是系统性的。

在填写记录表时,要进行全面的事实调查和分析,避免将个别事件误判为普遍问题。

填写记录表时还要注意逻辑和条理。

要按照自然顺序,从问题的发生、现象的描述、原因的分析到改进措施的制定,确保记录的逻辑性和连贯性。

要在填写记录表的过程中保持客观和冷静。

不良情况的记录是为了问题的解决和工作的改进,而不是为了追责和陷害他人。