卧式双螺旋混合机设计

- 格式:doc

- 大小:965.90 KB

- 文档页数:19

卧式螺带混合机卧式螺带混合机是一种广泛应用于制药、食品、化工、冶金等行业的重要设备。

它主要用于将多种粉状、颗粒状物料进行混合,以达到均匀混合的目的。

本文将介绍卧式螺带混合机的原理、结构、工作过程以及其在各个行业中的应用。

一、原理卧式螺带混合机采用了螺旋叶片的混合方式。

在机器的搅拌腔内,螺旋叶片不断旋转,使物料在混合机内进行循环和翻转,从而实现物料的均匀混合。

螺旋叶片的设计和转速可根据物料的性质和混合效果的要求进行调整。

二、结构卧式螺带混合机由主机、传动装置、进料口、出料口、搅拌腔等多个部分组成。

主机是混合机的核心部分,通过传动装置带动螺旋叶片旋转。

进料口用于将物料加入混合机,出料口用于将混合好的物料取出。

搅拌腔是放置物料和螺旋叶片的空间,其形状和大小也会影响混合效果。

三、工作过程卧式螺带混合机的工作过程是一个连续的循环过程。

首先,将待混合的物料通过进料口加入搅拌腔。

随后,螺旋叶片开始旋转,物料在混合机内不断流动和翻转,从而实现物料的均匀混合。

最后,混合好的物料通过出料口取出,完成整个混合过程。

四、应用卧式螺带混合机在制药、食品、化工、冶金等行业中被广泛应用。

在制药行业,它可以用于制备药物的混合、干燥和制粒过程,提高药物的品质和稳定性。

在食品行业,卧式螺带混合机可以用于调理、混合和均匀分布食品添加剂等工艺。

在化工行业,它可用于颜料、塑料、橡胶等材料的混合,提高产品质量。

在冶金行业,卧式螺带混合机用于矿石、焦炭、石灰等物料的混合,提高冶金工艺效率。

五、优点卧式螺带混合机具有以下优点:1. 混合效果好:由于螺旋叶片的旋转和翻转作用,物料在搅拌腔内得到充分混合,达到均匀的混合效果。

2. 操作简便:卧式螺带混合机采用自动控制系统,操作简便,只需设置好混合时间和转速即可。

3. 结构紧凑:卧式螺带混合机的结构设计合理,占地面积小,适合在狭小的场地内使用。

4. 清洁方便:混合腔内表面光滑且无死角,物料易于清洁,避免交叉污染。

卧式螺带混合机物料混合设备设备工艺原理前言混合是工业生产中常用的工艺步骤之一,在生产过程中进行物料加工,并将不同的成分混合在一起以满足特定的生产需求。

在不同的生产场合中,选择合适的混合设备对于混合效果和生产效率的提高至关重要。

本文将介绍卧式螺带混合机的设备工艺原理及其在物料混合中的应用。

设备型号及构成卧式螺带混合机是一种常用的混合设备,其主要由混合桶、螺带、螺旋轴、电动机、减速机、润滑装置等部件组成。

产品进料和混合分散在设备的内部,通过旋转的螺带不断推动物料进行反复叠加、分散、翻转等运动,在混合桶内部进行均匀的混合和加工,从而达到理想的混合效果。

卧式螺带混合机广泛用于颗粒状、粉末状、膏状等多种不同形态的物料的混合,其结构紧凑、混合效果好、功耗低等特点深受广大企业的信赖。

工艺原理卧式螺带混合机的核心原理是双轴螺带在设备内部进行正反向运动,促使物料的叠加、混合和翻转。

当物料进入设备后,由于螺旋轴的旋转和几何形状的运动,物料会因惯性受力而向螺旋轴的叶片周围扩散,形成不同的叠加层,物料经过叠加、混合、分散、翻转等运动形式,最终实现混合的目的。

卧式螺带混合机的混合质量与物料的物理性质、动力学特性、叠加层数、混合时间、螺旋轴的结构和尺寸、电机和减速机的转速等因素相关。

为了达到最佳的混合效果,需要根据物料的性质和生产要求进行各项参数的调整。

物料应用领域卧式螺带混合机被广泛应用于食品、化工、医药、冶金、矿山、建材等多个领域,可以混合到各种形式的颗粒状、粉末状、膏状等物料。

在不同的应用场合中,物料可能具有不同的性质和要求,因此需要根据实际实验和生产经验进行相应的参数调整。

例如,在食品加工领域,卧式螺带混合机主要用于干混和湿混的操作,可以将多种配料混合均匀并形成一定的质地,如肉丸、月饼馅、面包等。

在化工和医药领域中,可以将多种颜色、粒度、密度、比重不同的物料混合均匀,形成化工药品和医药成品。

在冶金和矿山领域,用于混合矿渣、熔铁、铜粉等物料,以达到降低成本和提高生产效率的目的。

卧式螺带混合机的选型原理卧式螺带混合机是一种广泛应用于食品、化工、制药等领域的固体混合设备,在许多工业生产中都起到了重要作用。

选型是螺带混合机的重要环节,正确的选型能够保证设备在正常运行条件下充分发挥其作用,提高混合效率和生产质量。

卧式螺带混合机的工作原理卧式螺带混合机的主要组成部分是螺带、混料室、过渡部、电机和减速机等部分。

在运行时,由电机带动减速机和螺带使混料室和螺带一起旋转,混料室内的物料随着螺带的转动而被搅拌和混合。

通过不断的搅拌和混合,可以获得均匀的混合物料。

选型原则正确的选型是卧式螺带混合机能够正常工作、高效混合的前提,正确的选型应该遵循以下原则:1. 初步确定混合物料的物性对于不同的物料,其物性相差很大,例如质量、密度、颗粒大小、比表面积等都是需要首先确定的参数。

这些参数将直接影响到螺带混合机的选型和设备的性能。

2. 考虑混合物料的粘附性由于搅拌过程中,可能会有一些粘附的问题,特别对于一些比较黏性的物料,会对机器的混合效率造成影响。

因此,需要对于物料的粘性、易粘附性等参数进行考虑。

3. 考虑混合物料的比重在卧式螺带混合机的选型中,还需要考虑混合物料的比重参数,比重不同会导致混合物料固定的转速不同。

通过计算混料压实度和混合效率来确定最终的比重参数。

4. 考虑机器的规格和型号在选型时,必须根据混合物料的型号,计算所需的混合量以及混合机的工作场地大小。

在场地大小不够的情况下,需要降低所选择的混合机的型号规格,以减少场地的占用。

5. 最终的选型将以上所有参数分别计算取平均值,最后可以得出一个能够满足生产需求并能够最大化混合效率的混合机型号。

需要注意的是,选型时应该遵循先品质再价格的原则,最终考虑价格因素,从而取舍客观需要和实际生产时间的影响。

总结卧式螺带混合机的选型原则是一个相对而言比较复杂的问题,需要计算的参数众多,在实际使用中,需要注意多次检查和合理的评估参数,从而得出最终的选型结果。

卧式双轴搅拌机工作原理卧式双轴搅拌机作为一种高效的混合设备,广泛应用于化工、制药、食品、冶金、建材等行业。

其独特的双轴搅拌结构使得物料在搅拌过程中能够获得更加均匀和快速的混合效果。

本文将详细阐述卧式双轴搅拌机的工作原理,包括其结构组成、工作原理、特点及应用等方面,以期为读者提供全面而深入的了解。

一、卧式双轴搅拌机的结构组成卧式双轴搅拌机主要由搅拌槽、搅拌装置、传动装置、支撑装置及密封装置等组成。

其中,搅拌槽为卧式结构,通常呈长方形或圆柱形,用于容纳待搅拌的物料;搅拌装置由两根平行的搅拌轴及安装在轴上的搅拌叶片组成,搅拌叶片的形状和数量根据物料特性和搅拌要求而定;传动装置为搅拌轴提供动力,通常由电机、减速器和联轴器等部件组成;支撑装置用于支撑搅拌槽和搅拌装置,保证其稳定运行;密封装置则用于防止物料泄漏和外界杂质进入。

二、卧式双轴搅拌机的工作原理卧式双轴搅拌机的工作原理主要是通过搅拌装置对物料进行强制对流混合。

具体过程如下:1. 启动传动装置,使两根搅拌轴以一定的速度旋转。

搅拌轴的旋转方向可以相同,也可以相反,具体取决于物料特性和搅拌要求。

2. 搅拌轴带动搅拌叶片旋转,将物料从搅拌槽的一端向另一端推动。

在此过程中,物料受到叶片的剪切、挤压和折叠等作用,从而实现混合。

3. 由于搅拌槽为卧式结构,物料在搅拌过程中会形成横向流动。

这种流动方式有利于物料在槽内的均匀分布,提高混合效果。

4. 当物料被推至搅拌槽的另一端时,由于槽壁的阻挡和叶片的继续推动,物料会发生反向流动,形成循环混合。

这种循环混合过程会使物料在较短时间内达到均匀混合的状态。

5. 搅拌过程中,物料的粒度和密度差异会在一定程度上影响混合效果。

为了克服这一问题,卧式双轴搅拌机的搅拌叶片通常设计成不同形状和尺寸,以便更好地适应不同物料的混合要求。

6. 搅拌速度和搅拌时间可根据物料特性和混合要求进行调整。

一般来说,较高的搅拌速度和较长的搅拌时间有利于提高混合效果,但也可能导致能耗增加和物料温度升高。

双卧轴混凝土搅拌机机械部分设计摘要:混凝土搅拌机是施工机械装备中的重要设备,其产品质量和生产效率直接影响着建筑施工质量和建筑施工进度。

强制式搅拌机是应用最普遍、使用率最高的混凝土搅拌机。

双卧轴搅拌机是新型搅拌机型,因其搅拌质量好,生产率高,被广泛用于各种搅拌场合。

本毕业设计从搅拌的目的和机理出发。

工作时,物料在叶片推动下沿螺旋面移动,由于两轴的旋转方向相反,两轴间的物料产生挤压、翻滚和揉搓,以达到搅拌混合效果。

通过对卧轴式搅拌机的叶片结构和曲面形状进行合理的布置和设计,混凝土的质量和生产效率会有很大的提高。

关键词:混凝土搅拌机;双卧轴;叶片Design of Double Horizontal Concrete M ixer’s Mechanical PartsAbstract:Concrete mixer is the key device of construction machinery and equipment. It has product quality and production efficiency, which directly impacts on the construction quality and progress of construction. Compulsory mixer is the most common and the highest utilization rate of concrete mixers.Double horizontal shaft mixer is a new-style mixer, which is widely used in many conditions because of the high mixing quality and productivity.This paper begins with the mechanism and purpose of mixing. The materials leaves along the spiral of mobile on the work. Because of the two axis of rotation opposite direction, the materials between the two axis produces extrusion rolling and scrubbing, in order to meet the stirring mixed effect. It has been proved in the long-term production, through the horizontal Coaxial mixer surface of the leaf structure and shape of a reasonable layout and design, concrete’s quality and produc tion efficiency will be greatly improved.Key words: concrete mixer; double horizontal ;shaft目录摘要 (1)关键词 (1)1前言 (2)2总述 (2)2.1搅拌的作用 (2)2.1.1混凝土的组成 (2)2.1.2搅拌的任务 (3)2.1.3合理的搅拌机理 (3)2.2混凝土搅拌机的类型 (4)2.3国内外混凝土搅拌机的发展状况 (5)3总体设计方案确定及动力元件选择 (5)3.1总体设计 (5)3.2混凝土搅拌机的工作原理 (9)3.3电动机的选型 (6)3.4减速器的选型 (6)3.5联轴器的选择与计算 (7)4搅拌系统的设计与计算 (8)4.1总体方案的拟定 (8)4.2方案的分析和确定 (9)4.3叶片主要参数的设计 (11)4.4主轴转速的确定 (12)4.5螺旋叶片的加工 (13)4.5.1叶片螺旋面的成形 (14)4.5.2坯料形状的选择 (14)4.5.3整圆坯料尺寸的确定 (14)4.5.4压模主要尺寸的确定 (14)4.6螺旋叶片的校核 (16)5筒体和搅拌轴的简要设计 (21)5.1筒体的主要参数 (21)5.2搅拌轴的主要参数 (21)6轴的设计与计算 (22)6.1左轴的校核 (22)6.1.1初步估算轴的直径 (22)6.1.2轴的结构设计 (22)6.1.3轴承的校核 (23)6.1.4轴的校核 (25)6.2键的校核 (26)6.3销轴的校核 (26)6.4右轴的校核 (27)6.4.1初步估算轴的直径 (27)6.4.2轴的结构设计 (27)6.4.3轴的强度校核 (28)6.4.4 轴承的校核 (29)6.5搅拌轴套筒的校核 (30)7结论 (31)参考文献 (31)致谢 (33)1 前言近年来随着我国城市基础建设、房地产开发业的迅猛发展,推动了混凝土生产产量的迅速提高。

卧式螺带混合器技术规格及规定1、总则1.1 本技术规范书合用于江西九二盐业有限责任企业多品种盐混合设备及配套设施,它提出了该系统旳功能设计、构造、性能、安装和试验等方面旳技术规定。

1.2技术规范书所提及旳规定和供货范围都是最低程度旳规定,并未对一切技术细节作出规定,也未充足地详述有关原则和规范旳条文,但投标方应保证提供符合本技术规范书和工业原则旳功能齐全旳优质产品及其对应服务。

1.3 投标人如对本技术规范书有偏差(无论多少或微小)都必须清晰地以书面方式提交招标人,否则招标人将认为投标人完全接受和同意本技术规范书旳规定。

1.4投标人须执行本技术规范书所列原则。

有矛盾时,按较高原则执行。

投标人在设备设计和制造中所波及旳各项规程、规范和原则必须遵照现行最新版本。

1.5若设备采用旳专利波及到旳所有费用均被认为已包括在设备报价中,投标人应保证招标人不承担有关设备专利旳一切责任。

1.6投标人应提供高质量旳设备。

这些设备应是成熟可靠、技术先进旳产品,且制造厂必须具有先进、成熟、可靠旳混合器生产技术,拥有制造、调试、维护等方面旳专门技术人才和精良旳加工设备,有能力为项目建立有效旳管理体制,具有良好旳业绩,并提供优质旳售后服务。

已经有相似设备制造、运行两年以上旳成功经验,且实践证明产品是成熟可靠旳。

投标人对设备旳加工能力、质量、使用性能、供货旳完整性、先进性、可靠性负责,负责指导设备旳安装和调试。

1.7本技术规范书所定规范为最低规定,如投标方有更优良、经济旳方案,可以超过本技术规范书所规定旳条款。

1.8在签订协议之后,投标人有权提出因规范、原则和规程发生变化而产生旳某些补充规定,详细项目由双方共同约定。

1.9本技术规范书将为订货协议旳附件,与协议正文具有同等效力。

2、概况2.1工程概况:江西九二盐业有限责任企业多品种盐混合设备及配套设施。

2.2设备概况:卧式螺带混合器2.3混合物料概况:食用盐(Nacl)2.5设备设计、制造应符合ISO原则。

卧式螺带混合机的选型原则

卧式螺带混合机作为一种常见的混合设备,常被用于化工、冶金、食品等行业中的固体物料混合。

在选型时,需要考虑以下的原则。

1. 工艺参数需明确

在选型之前,需要明确工艺参数,包括混合物料的种类、比重、粒度、湿度和成分等。

只有充分了解这些参数,才能选出适合的设备,从而保证混合的质量和效率。

2. 设备选型应考虑产量和功率

设备的产量和功率是选型时需要重点考虑的。

产量一定要与生产需求相适应,不能太小或太大,从而保证生产的顺畅性和成本的控制。

功率的选取也需要合理,不能过大或过小。

过大的功率会带来高能耗,而过小的功率可能会影响混合效果。

3. 设备结构和材质需匹配

设备的结构和材质也是选型的重要因素。

结构方面,需要考虑机器的稳定性和操作性,同时也需要考虑易于清洗和维护。

材质方面,需要根据材料的性质和工艺要求选择合适的材料,比如在化工行业中需要使用防腐材料。

4. 安全性和环保性要优先考虑

在选择设备时,安全性和环保性是需要优先考虑的。

一方面,设备必须具有安全保障措施,以保护人员的安全和设备的正常运行。

另一方面,设备发出的废气和废水等废物也需要得到有效处理,从而达到环保的要求。

5. 设备操作易学易用

设备的操作易学易用也是选型时需要考虑的。

设备应该具有较好的自动化程度和人机交互性,方便操作人员的学习和使用,减少误操作和维修成本。

总之,卧式螺带混合机的选型需要充分考虑工艺参数、产量和功率、设备结构和材质、安全性和环保性以及易学易用等因素,只有综合考虑,才能选出适合的设备,从而有效地提高生产效率和产品质量。

一、卧式螺带混合机(一) 卧式螺带混合机的结构卧式螺带分批式混合机有单轴和双轴两种。

单轴式的混合机按混合室的形式分为U型和O 型;其中O型主要为小型机,多用于预混合饲料的生产上;U型机应用得最为普遍;双轴式混合机则为W型,W型机多为大型厂选用。

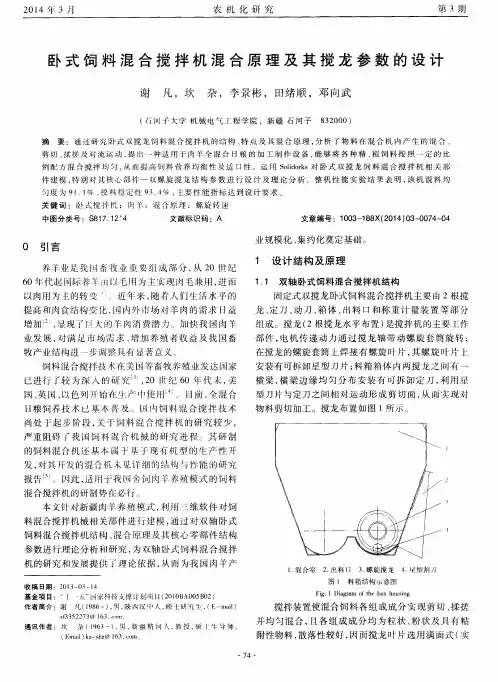

U型卧式螺带混合机的结构如图4-2所示。

其主要由机壳、带螺带的转子、出料控制机构和传动机构等组成。

图4-2卧式螺带混合机1.机壳2.进料口3.叶片转子4.出料门控制机构5.出料门6.传动机构1.机体单轴卧式螺带混合机的机体以U型为主,机体外壳由普钢或不锈钢制造。

机体容积的大小决定了每个批次混合量的多少。

机体上盖板一般设有两个进料口,大型混合机有三个进料口。

机体两端采用了内外层墙板的空心夹层结构。

中间的空间与机体上、下部相通,在进、出料时,被排出的气体可以上下循环,而不至于气体和粉尘溢出机外。

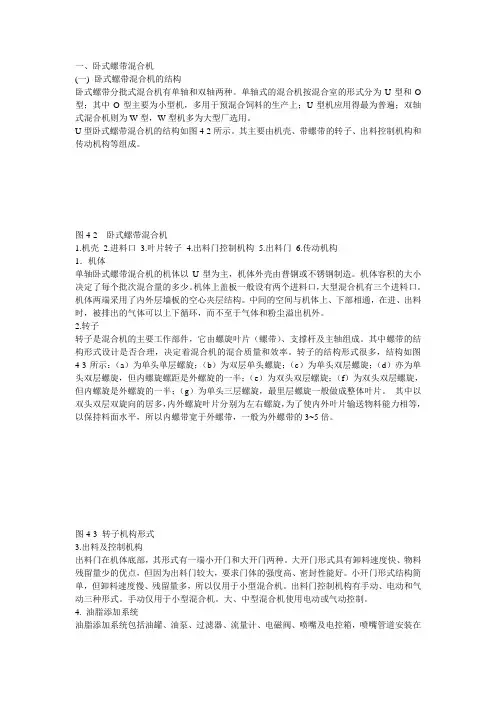

2.转子转子是混合机的主要工作部件,它由螺旋叶片(螺带)、支撑杆及主轴组成。

其中螺带的结构形式设计是否合理,决定着混合机的混合质量和效率。

转子的结构形式很多,结构如图4-3所示:(a)为单头单层螺旋;(b)为双层单头螺旋;(c)为单头双层螺旋;(d)亦为单头双层螺旋,但内螺旋螺距是外螺旋的一半;(e)为双头双层螺旋;(f)为双头双层螺旋,但内螺旋是外螺旋的一半;(g)为单头三层螺旋,最里层螺旋一般做成整体叶片。

其中以双头双层双旋向的居多,内外螺旋叶片分别为左右螺旋,为了使内外叶片输送物料能力相等,以保持料面水平,所以内螺带宽于外螺带,一般为外螺带的3~5倍。

图4-3 转子机构形式3.出料及控制机构出料门在机体底部,其形式有一端小开门和大开门两种。

大开门形式具有卸料速度快、物料残留量少的优点,但因为出料门较大,要求门体的强度高、密封性能好。

小开门形式结构简单,但卸料速度慢、残留量多,所以仅用于小型混合机。

出料门控制机构有手动、电动和气动三种形式。

手动仅用于小型混合机。

大、中型混合机使用电动或气动控制。

卧式搅拌机毕业设计

卧式搅拌机是一种常见的搅拌设备,广泛应用于化工、冶金、食品、医药等行业。

针对卧式搅拌机的毕业设计,可以从以下几个方面展开:

1. 设计概述:介绍卧式搅拌机的工作原理、结构组成和主要特点。

分析市场需求和应用前景,明确设计目标和任务。

2. 结构设计:针对所选用的卧式搅拌机型号,进行结构优化设计。

包括壳体、主轴、搅拌叶片、密封装置等部件的设计和选择。

3. 传动系统设计:选择合适的电动机和减速机,并进行传动系统的设计和优化。

考虑转速、扭矩、传动比等参数,确保搅拌机的正常运转和工作效率。

4. 控制系统设计:设计相应的控制系统,实现搅拌机的启动、停止、转速调节等功能。

可以采用PLC、变频器等设备,提高控制稳定性和操作便利性。

5. 安全与环保设计:考虑搅拌机在使用过程中可能出现的安全隐患,设计相应的安全防护装置。

同时,关注设备的能耗和环保性能,选择节能、环保的材料和技术。

6. 实验与性能测试:进行卧式搅拌机的原型制作和性能测试。

通过实验数据的收集和分析,评估设计方案的可行性和优化空间。

7. 经济分析:对毕业设计中设计的卧式搅拌机进行经济效益分析。

包括成本估算、投资回收期等指标,为实际应用提供参考依据。

8. 结论与展望:总结毕业设计的研究成果,提出改进和展望。

对卧式搅拌机的发展趋势和未来研究方向进行展望。

以上仅为卧式搅拌机毕业设计的一般框架,具体的设计内容和要求还需要根据实际情况进行具体确定。

希望对你的设计能够有所帮助!。

一、卧式螺带混合机(一) 卧式螺带混合机的结构卧式螺带分批式混合机有单轴和双轴两种。

单轴式的混合机按混合室的形式分为U型和O 型;其中O型主要为小型机,多用于预混合饲料的生产上;U型机应用得最为普遍;双轴式混合机则为W型,W型机多为大型厂选用。

U型卧式螺带混合机的结构如图4-2所示。

其主要由机壳、带螺带的转子、出料控制机构和传动机构等组成。

图4-2卧式螺带混合机1.机壳2.进料口3.叶片转子4.出料门控制机构5.出料门6.传动机构1.机体单轴卧式螺带混合机的机体以U型为主,机体外壳由普钢或不锈钢制造。

机体容积的大小决定了每个批次混合量的多少。

机体上盖板一般设有两个进料口,大型混合机有三个进料口。

机体两端采用了内外层墙板的空心夹层结构。

中间的空间与机体上、下部相通,在进、出料时,被排出的气体可以上下循环,而不至于气体和粉尘溢出机外。

2.转子转子是混合机的主要工作部件,它由螺旋叶片(螺带)、支撑杆及主轴组成。

其中螺带的结构形式设计是否合理,决定着混合机的混合质量和效率。

转子的结构形式很多,结构如图4-3所示:(a)为单头单层螺旋;(b)为双层单头螺旋;(c)为单头双层螺旋;(d)亦为单头双层螺旋,但内螺旋螺距是外螺旋的一半;(e)为双头双层螺旋;(f)为双头双层螺旋,但内螺旋是外螺旋的一半;(g)为单头三层螺旋,最里层螺旋一般做成整体叶片。

其中以双头双层双旋向的居多,内外螺旋叶片分别为左右螺旋,为了使内外叶片输送物料能力相等,以保持料面水平,所以内螺带宽于外螺带,一般为外螺带的3~5倍。

图4-3 转子机构形式3.出料及控制机构出料门在机体底部,其形式有一端小开门和大开门两种。

大开门形式具有卸料速度快、物料残留量少的优点,但因为出料门较大,要求门体的强度高、密封性能好。

小开门形式结构简单,但卸料速度慢、残留量多,所以仅用于小型混合机。

出料门控制机构有手动、电动和气动三种形式。

手动仅用于小型混合机。

大、中型混合机使用电动或气动控制。

卧式螺带混合机设计手册一、引言卧式螺带混合机是一种常用的混合设备,广泛应用于化工、医药、食品等行业。

设计一台合理结构、高效率、耐用的卧式螺带混合机对于生产过程的稳定和高效运转至关重要。

本手册将对卧式螺带混合机的设计进行详细介绍。

二、卧式螺带混合机的基本原理卧式螺带混合机是通过将不同密度、粒径、形状的物料进行均匀混合,使混合后的物料达到均匀分布的目的。

其基本原理是通过螺旋叶片将物料从两端向中间输送,同时不断翻转,达到混合的效果。

三、卧式螺带混合机的结构组成1.框架:整体结构稳定,承载螺带传动系统和混合筒体。

2.螺带传动系统:包括电机、减速机、链轮等,用于驱动螺带转动。

3.混合筒体:内部安装螺旋叶片,物料在其中进行混合。

4.进料口:用于物料的投入。

5.出料口:用于混合后物料的排出。

6.清洗口:用于清洗混合筒体。

四、卧式螺带混合机的设计参数1.混合筒体容积:根据生产需求确定。

2.转速:影响混合效果,应根据物料性质和混合要求确定。

3.功率:根据混合机的工作量和工作效率确定。

4.材质:选择耐磨、耐腐蚀性能好的材料。

5.温度:根据物料性质确定工作温度范围。

五、卧式螺带混合机的优点1.混合效果好:能够将物料均匀混合。

2.结构简单:维护方便。

3.生产效率高:混合速度快。

4.节约能源:功率消耗低。

1.化工行业:用于粉体、颗粒状物料的混合。

2.医药行业:用于药品的混合制备。

3.食品行业:用于食品添加剂的混合。

七、卧式螺带混合机的维护保养1.定期检查传动系统,保证正常工作。

2.定期清洗混合筒体,避免混合不均匀。

3.注意防止生锈,保持机器表面清洁。

4.尽量避免超负荷工作,延长机器使用寿命。

八、卧式螺带混合机的安全操作1.操作人员必须经过培训,具备一定的技术。

2.使用前应检查机器是否正常。

3.操作过程中应保持清洁,避免发生事故。

4.禁止非正常操作,保持机器稳定运行。

1.不能正常启动:检查电源是否正常连接。

2.混合效果不佳:检查转速是否合适,物料是否堵塞。

双轴卧式搅拌机一、机器的用途SWJ型双轴螺旋搅拌机是中国矿业大学与我厂联合研制成功的独定专业产品,通过煤炭部部级鉴定,被评为煤炭部科技进步奖,该机主要用于工业和民用型煤搅拌、捏合,使多种物料、粘结剂、水份均匀混捏,增加物产塑性,是整个型煤生产过程中的关键设备。

二、主要技术性能型号生产能力t/h 箱体长×宽电机功率搅拌形式2300×760 搅叶和搅刀任选 SWJ7326 10-15 113100×760 搅叶和搅刀任选 SWJ7631 15-20 153100×960 搅叶和搅刀任选 SWJ9031 20-30 223500×1100 搅叶和搅刀任选 SWJ1135 30-40 374000×1300 搅叶和搅刀任选 SWJ1340 40-70 455000×1300 搅叶和搅刀任选 SWJ1350 70-100 55三、机器的结构和工作原理该机主要由电动机、减速机、联轴节、齿轮副、主搅拌轴、箱体、底盘等组成。

该机由电动机经皮带传动减速器、联轴器、齿轮副,带动两根搅拌轴作相交方向的传动。

该机的搅拌原理较为先进,在同一轴上安装正反旋向片,使物料产生复杂的空间翻转运动,物料本身有自转,有正转有轴向回流和动进,物料滞留时间较长,这些运动使物料能够充分混捏,搅拌效果好,均匀度达90%,产量高,适应性强。

四、机器的安装调整和使用1、安装前进行必要检查,保证零件的完整性。

2、按基础图施工,本设备安装在制作的混凝土地基上,安装时再用垫铁找平,然后二次浇注地脚螺栓,当第二次浇注混凝土的强度达到设计要求后,方可拧紧地脚螺栓,也可以安装到钢结构平台上。

3、空车试车,人工搬动三角带,各传动部件应转动正常,然后空负荷试车,二小时后进行重负荷四小时运行。

4、该机带负荷运行,滚动轴承温升不得超过40?,最高温度不超过80?。

5、该机停止使用前,应先停止给料,继续开动10分钟,使箱体内物料排尽,然后关闭电动机。

卧式螺带混合机选型原则一、概述卧式螺带混合机是一种常用的物料混合设备,广泛应用于化工、医药、食品、冶金等领域。

选型是影响混合机性能的重要因素,本文将从物料性质、工艺要求、设备配置等方面介绍卧式螺带混合机的选型原则。

二、物料性质选型首先考虑物料性质,包括粘度、密度、流动性、湿度、磨损性等。

一般而言,物料物理性质越差,对混合机的要求越高。

例如,高黏度物料需要选择大功率的电机和特殊的钢板螺旋,以保证混合效果;高密度物料需要选择更重的机身和搅拌元件,以承受更大的负荷;不易流动的物料需要增加加料口和出料口,以提高出料速率。

此外,物料的湿度和磨损性也是选型的重要因素。

湿度高的物料需要选择不锈钢或防腐材料,以防止生锈腐蚀;磨损性强的物料需要加强搅拌元件的耐磨性,以减少零部件的更换和维修。

三、工艺要求选型还需要考虑工艺要求,包括混合时间、混合精度、料温控制和可清洗性。

混合时间和精度是影响混合质量的重要因素,在选择混合机时需要根据具体的工艺要求确定,以满足生产需要。

料温控制也是一个需要考虑的因素。

例如,在一些化工和医药生产过程中,物料需要保持一定的温度。

因此,在选型时需要选择具备恒温功能的卧式螺带混合机,以保证物料的品质和生产效率。

最后,可清洗性也是选型的重要因素。

对于一些不同种类物料的混合和生产,需要选择具有清洗功能的混合机型号,以保证设备的卫生和质量。

四、设备配置卧式螺带混合机的设备配置也是一个需要考虑的方面,包括电机功率、转速、螺旋形状和机身材质等。

对于大型生产线上的混合设备,一般需要选择功率大、转速快的电机,以保证设备效率和生产能力。

螺旋形状也是影响混合机效果的重要因素。

不同的物料需要选择不同形状和大小的螺旋,以达到最佳混合效果。

例如,对于颗粒状物料,需要选择带有扰动板的螺旋,以加强混合效果。

机身材质也是选型需要考虑的因素之一。

一般而言,选择不锈钢或防腐材质的卧式螺带混合机,可以有效防止生锈和腐蚀,保证混合质量和生产安全。

摘要混合机械是利用机械力和重力等,将两种或两种以上物料均匀混合起来的机械。

混合机械广泛用于各类工业和日常生活中。

本设计所设计的混合机为SH280卧式混合机,该混合机主要应用于塑料产品的混合,性能优越,可达到较高的混合度,是塑料生产行业的主要生产器械之一。

本设计首先从塑料产品混合是应遵循的机理和需要的预混和混合工序开始,逐步深入的进行了该混合机的设计,并对设计的各参数进行了计算和验证,对设计出来的混合机的性能进行了测试,最终,对该混合机的操作维护与保养进行了简要的说明!关键词:混合机预混混合塑料全套CAD图纸,加153893706目录一、概述 (1)二、混合分析 (2)1、混合分类 (3)2、混合过程的基本要素 (3)3、混合时遵循的传递机理 (4)4、塑料的预混和混合 (4)三、混合机设计 (5)1、混合机工作原理和工作原理图 (6)2、电机选择 (6)3、传动部件设计 (8)4、传动方案设计 (9)5、参数计算 (17)6、转子设计 (20)四、塑料混合质量的定量分析 (27)1取样 (28)2、检测 (28)3、检测 (28)五、操作程序 (29)六、维护与保养 (29)七、结束语 (31)八、参考文献 (32)SH280卧式混合机一、概述混合机械是利用机械力和重力等,将两种或两种以上物料均匀混合起来的机械。

混合机械广泛用于各类工业和日常生活中。

混合机械可以将多种物料配合成均匀的混合物,如将水泥、砂、碎石和水混合成混凝土湿料等;还可以增加物料接触表面积,以促进化学反应;还能够加速物理变化,例如粒状溶质加入溶剂,通过混合机械的作用可加速溶解混匀。

常用的混合机械分为气体和低粘度液体混合器、中高粘度液体和膏状物混合机械、热塑性物料混合机、粉状与粒状固体物料混合机械四大类。

气体和低黏度液体混合机械的特点是结构简单,且无转动部件,维护检修量小,能耗低。

这类混合机械又分为气流搅拌、管道混合、射流混合和强制循环混合等四种。

前言搅拌设备使用历史悠久,大量应用于化工、石化、轻工、医药、食品、采矿、冶金等行业中。

搅拌设备可以从各种不同角度进行分类,如按照搅拌装置的安装形式简单的可分为立式和卧式,其中卧式是指搅拌容器轴线与混合机回转轴线都处于水平位置。

本课题在国内外混合机的研究与发展的基础上,设计了一种新的带有搅拌功能的卧式混合机结构设计方案,以用于食品工业的面粉搅拌操作。

该卧式混合机具有的传动系统,采用V带和齿轮传动实现搅拌任务。

本文对卧式混合机的基本结构、基本尺寸进行了详细设计,并利用SOLIDWORKS对混合机结构进行三维建模,以便更直观地展现设计思想和进行结构分析;并对设计零件进行了分析校核,保证混合机的可靠运行。

关键词:卧式;混合机;混合;食品工业目录1 绪论 (1)1.1课题研究意义 (1)1.2混合机国内外发展现状 (1)1.3卧式混合机发展趋势 (3)1.4论文主要完成的工作 (3)2 卧式混合机总体方案设计 (4)2.1卧式混合机总体结构方案 (4)2.2混合机性能指标的设定 (5)3 卧式混合机结构设计 (6)3.1驱动元件的选择与计算 (6)3.2 传动系统的结构设计 (8)3.3搅拌部分结构设计 (11)4 安全性计算与校核 (13)4.1轴承的校核 (13)4.2轴的校核 (14)总结 (15)致谢 (16)参考文献 (17)1 绪论1.1课题研究意义理论上把任何状态(固态、液态、气态和半液态)下物料均匀掺和在一起的操作称为混合,但习惯上常把固态物料之间掺和或者固态物料加湿的操作称为混合;而把固态、液态或气态物料与液态物料混合的操作称为搅拌[1]。

搅拌与混合操作是应用最广的过程操作之一,大量应用于化工、石化、轻工、医药、食品、采矿、造纸、农药、涂料、冶金、废水处理等行业中。

近年来,搅拌与混合技术发展很快、搅拌与混合设备向着大型化、标准化、高效节能化、机电一体化、智能化和特殊化方向发展。

在这种形式下,技术人员如何借鉴已有经验,掌握新的变化情况,正确设计与选用不同工艺条件下操作的搅拌与混合设备,使其满足安全、可靠、高效和节能的要求,就变得十分重要了。

搅拌混合设备是各种工业反应不可或缺的重要机械。

然而,由于搅拌目的多样性和混合反应的复杂性,当前,搅拌混合技术还存在着一些问题。

例如搅拌效率低,功耗大,铸造成本高,在自动化选型和设计问题上,长期以来一直依靠专家根据经验知识人工完成,智能化水平不高,设计周期较长,资金和人力物力消耗巨大等。

因此研制新型搅拌装置和采用先进流场测量技术一直是搅拌过程所研究的主要课题。

1.2混合机国内外发展现状在食品工业中,混合是指两种或两种以上不同物料互相混合,成分浓度达到一定程度均匀性的单元操作[2]。

混合机应用于谷物混合、粉料混合、面粉中加辅料与添加剂、干制食品中加添加剂与调味粉及速溶饮品的制造等操作中,目的是使两种或两种以上的粉料颗粒通过流动作用,成为组分浓度均匀的混合物。

近年来,随着科学技术的发展和相关理论的完善进一步成熟,混合机的设计和制造获得了飞速发展。

但是,它也面临着必需满足合理利用资源、节能降耗和对环境保护要求的严峻挑战。

混合机在服从装置规模经济化和品种多样化的同时,正日趋大型化。

基于节能要求,开发出变频调速电机、小剪切阻力桨叶、以新型密封代替机械密封和填料密封,以磁力驱动代替机械驱动。

基于降低产品总体成本、减少维修保养成本和提高设备品均维修间隔时间的要求,大大提高设备运行寿命。

基于满足卫生和降低清洗和杀菌成本的要求,实现CIP(就地清洗)和SIP(就地杀菌),提高自动化水平,避免人与产品接触,减少人工操作和待机时间,大大提高产品卫生水平。

这些都是现代新型搅拌装置的研究方向,其中有许多方面已经取得丰硕成果,有些方面还在进一步研究当中[3]。

传统的混合机密封装置基本有四种,填料密封、机械密封、液压密封和唇状密封。

前两种密封同泵的密封类似。

液压密封最简单,在混合机中用得最少。

唇状密封只适用于低压、防尘、防蒸汽的密封,这种密封,结构也很少采用,最常用的密封是前两种。

其中机械密封成本较高,但泄漏率低,维修频度是填料密封的二分之一到四分之一。

磁力驱动混合机的特点是以静密封结构取代动密封,混合机与电极传动之间采用磁力偶合器联结,不存在接触传递力矩,能彻底解决机械密封与填料密封的泄漏问题。

在国内威海自控反应釜公司、开原化工机械磁力反应釜厂、温州中伟的磁密封设备厂等均生产磁力混合机。

国外的瑞典NA 型磁力搅拌反应釜,混合机安装在反应釜底部,混合机与釜底齐平,易于拆卸,可靠、耐用和便于维修。

磁力混合机的缺点是对于一些粘稠液体或有大量固体参加或生成的反应尚不能顺利使用,此时必须使用机械混合机作为驱动能源。

在新型搅拌桨叶的开发方面,很多公司都在积极开发具有适合于高黏度物料的桨叶的混合机,其中美国ROSS公司开发的新型双行星式混合机是其中之一。

同传统的矩形长条形行星桨叶(见图1-1 a)不同,新型的高黏度搅拌桨叶(见图1-1 b)有一个精确的空间角度,使桨叶的转动轨迹不但有力地推动高黏度物料向前运动,而且推动它向下运动,不产生爬升,而且比传统的行星式垂直桨叶的阻力要小得多。

传统的行星式垂直桨叶有两组,每组两片垂直的扁长桨叶,当这两片桨叶在容器里面转动时,产生极大剪切阻力,功耗大增,电流猛升。

这个问题一直是传统行星式垂直桨叶的要害所在。

(a)传统的行星式桨叶(b)新型HV桨叶图1-1 新旧搅拌桨叶对比新型HV桨叶由于是螺旋式设计,两组HV桨叶在交替转过一个截面时几乎是连续地在切断物料,负荷是连续地处于平衡状态,从而消灭了电流的浪涌迹象。

德国INOTECH公司采用锥形搅拌原理的搅拌头,既可搅拌低黏度,也可搅拌黏度高的物料,其形状如图1.2所示。

图1-2 搅拌低粘度和高粘度物料的慢速转动的搅拌头这种搅拌头的显著优点是:以比较慢的速度搅拌,但搅拌时间短,搅拌时未吸入空气,不起泡沫,无须加热,对物料的动作比较柔和的,节省能量,一次完成,便于安装,既可用于搅拌化学品,也可用于搅拌食品。

在新型转子-定子搅拌技术方面进展也很迅速,转子-定子搅拌技术可制造亚微米级的各种乳化剂,美国ROSS和IKA公司生产的这种混合机,其产量约比相同功率的胶体磨或均质机大十倍。

其原理是令转子在极高速度下转动,使转子尖端速度极大,由于转子和定子之间的速度差,在转、定子间隙中产生极大的剪切能,可使物料在被搅拌的同时,被破碎到亚微米级。

多功能化和搅拌过程的自动化是二十一世纪提高搅拌产品质量、产量和满足环境保护要求的主导方向,目前有如下几个发展趋势[4]:(1)多轴搅拌机,它配备三套独立传动的搅拌装置。

一套是沿着搅拌容器周边慢速转动的三翼锚式搅拌桨,使物料产生激烈的轴向和径向流动,促使物料良好的混合和传热;第二套是定/转子式剪切装置和高速分散头。

(2)双行星混合机与变速驱动装置的组合,这一构想使得即使在极低转速下也可获得极大扭矩。

而低转速搅拌对于制造高性能的硅胶、树脂、橡胶添加剂、牙科材料、金属和陶瓷粉等是非常重要的。

(3)行星桨叶与高速分散器的组合,采用这种组合的混合机,被处理物料的黏度可高达120万厘泊。

行星桨叶和分散在环绕容器转动时各有自己的转轴,行星桨叶将物料传送到分散头。

高速分散则对物料施加剪切力。

(4)自动卸料和互换搅拌容器,由于粘稠材料人工卸料很困难,很多厂家都采取自动卸料措施。

自动卸料系统大大减少了人工卸料的停机时间。

不但大大提高了产量,减小次品,还保证了产品质量的一致性。

同时操作人员与产品的接触大大减少,产品不受污染的安全性也大大提高了。

1.3卧式混合机发展趋势随着近几年科学技术的迅猛发展和相关理论的进一步完善,完全可以相信混合机的设计和制造将会取得更大发展,其在社会生产中也会发挥越来越重要的作用。

并且混合机在服从装置规模经济化和品种多样化的同时,未来的新型产品也会越来越满足合理利用资源、节能降耗和对环境保护的众多要求。

1.4论文主要完成的工作卧式搅拌装置主要由两个部分组成:主传动部分、搅拌叶片。

主传动部分包括一个异步电机和减速系统。

搅拌叶片为螺带式搅拌叶片,为的是能让物料在搅拌过程中更高效率的混合。

本论文的主要研究内容如下:(1)总体方案设计通过对国内外混合机发展现状的研究,以及对食品设备设计原则的学习,在吸取宝贵经验的同时也加入了自己的一些改进措施,制定自己的设计方案。

(2)卧式混合机的结构设计有了总体的设计方案,将混合机的结构分成主传动系统、搅拌部分和机架三大部分,然后分别对这三部分进行详细设计。

(3)零件安全性校核当完成各部分的零件设计后,还要进行安全性校核。

本论文主要对处于最复杂受力状态下的轴、轴承、键以及电机进行了校核计算举例,其他各个零件的校核计算并没写到论文中。

2 卧式混合机总体方案设计2.1 卧式混合机总体结构方案卧式混合机的搅拌容器轴线和混合机回转轴线都处于水平位置;其结构简单,造价低廉、卸料、清洗、维修方便,可与其他设备配合完成连续生产,但占地面积一般较大。

这类机器生产能力(一次调粉容量)范围大,通常在25-400kg/次左右,如面包,饼干,糕点及一些饮食行业的面食生产中均得到了广泛应用。

2.1.1 传动方式确定(1)混合机形式选择,本设计要求卧式混合,考虑卧式混合与目的,采用容器固定式卧式混合机。

(2)传动方案确定,因对搅拌速度要求不高,市场上已有的成熟产品混合速度约为60r/min,过高的转速并不会产生良好的搅拌效果,相反还会造成能量的浪费。

但是虽然转速低,启动转矩却很大,选用符合启动要求的电机,电机转速约2840r/min,因此传动系统要采用较大减速比,考虑机器尺寸和振动噪声要求,采用带传动和齿轮传动组合机构。

初步设定的传动机构示意图如图2-1所示1.小带轮2.大带轮3.搅拌轴4.大齿轮5.小齿轮6.电机图2-1 传动系统机构简图2.1.2基本尺寸的确定本设计为小型混合机,根据其工作容量和操作人员的最佳操作位置,混合机的外形尺寸为900500800⨯⨯mm ,其中搅拌轴轴线高度600mm ,混合容器下半部分为直径500mm 的半圆筒,上半部分为200500800⨯⨯mm 的长方体,筒壁厚8mm ,混合机叶片边缘与筒壁间隙2mm ,为了实现更好的搅拌效果,采用双螺带混合机,搅拌轴直径30mm ,长1000mm ,大螺带直径480mm ,带宽40mm ,小螺带直径240mm ,带宽30mm 。

还有设定进料方式和出料方式,容器桶上部设盖子装填物料,下部开口卸放物料,有了以上尺寸设定,合理布局电动机的位置,传动装置的布局,完成总体结构方案的设计,绘制机构简图。

总体机构简图如图2-2所示。

1.主电机2.小带轮3.大带轮4.齿轮5.搅拌容器图2-2 总体机构简图2.2 混合机性能指标的设定混合机工作参数不仅反映其所能胜任的工作,更重要的是决定设计方向和一些设计参数的选择范围。