EBJ-120TP型掘进机设计

- 格式:doc

- 大小:3.62 MB

- 文档页数:98

第一章概述部分1.1掘进机的发展现状与前景展望1.1.1国内外掘进机的发展现状我们把全断面掘进机和自由断面掘进机统称为巷道掘进机。

前者主要用于岩巷的全断面钻削式一次成巷掘进;自由断面掘进机则由于其工作臂可以上下左右移动而能自由改变掘进断面的形状和大小。

自由断面掘进机常用于煤巷掘进.既可以用于综合机械化工作面进行全断面巷道掘进.也可应用于打眼放炮工艺进行机械化掘进。

19世纪70年代,英国为修建海底隧道,生产制造了第一台掘进机,美国在20世纪30年代开发了悬臂式掘进机,并把此项技术应用于采矿业,此后英、德、日等十几个国家相继投入了大量的人力、物力、财力用于掘进机技术的开发和研制,经过多年的不懈努力,现有20多家公司,先后研制了近百种机型。

目前,掘进机技术在如下几个方面有长足进步:(1)适用范围在扩大(2)掘进断面在增加(3)适应坡度在提升(4)截割能力在加强(5)多功能性在显现(6)自控技术在提高其中自由断面的悬臂式巷道掘进机从上世纪四十年代产生至今,已有五十多年的发展历史,目前掘进机的截割功率为100—408kw,机重24—160t,平均日掘进进尺7—8nl,最大掘进能力达20—30m/d.目前,国内煤矿用机型,中型机以AM一50、SIO0为代表,其截割功率为100kw,机重25t;重型机以EBH132(截割功率132kw、机重36t)、EBJ160(截割功率160kw、机重50t)为代表。

掘进机的截割头有横轴式和纵轴式两种形式,横轴式截割头一般用于软岩掘进,纵轴式截割头则多用于硬岩掘进。

截齿的选择原来虽主要依靠经验,但目前已可以通过试验台测试来准确选择。

截齿在掘进过程中破碎煤岩时,其上受到的应力会部分转化为能量,故研制新的刀头合金材料一直是截齿的发展方向。

截割速度是影响掘进机掘进能力和截齿寿命的重要参数。

纵轴式截割头的截割速度低于横轴式截割头的截割速度,目前掘进机的截割速度多为2.5—3.5m/s。

EBJ—120掘进机在读EBJ—120TP掘进机电控系统原理图时,应当对120掘进机各操作按扭的作用、各回路的起动顺序,闭锁等有所也解。

我们结合掘进机的操作箱面板图,和电控箱面板图加以说明。

在操作箱面板图上面分别有油泵电机,SB6、SB7。

切割电机,SB4、SB5。

备用电机,SB8、SB9。

的起动、停止按扭。

警铃按扭SB10。

急停按扭SB2。

复位按扭SB11。

通、断电源的控制开关SA1。

支护、工作选择开关SA2。

等。

在起动掘进机时,通、断电源的先择。

以及警铃、急停、复位等。

这里通、断电源是前级开关的一个控制集中点,打在通的位置即是要起动前级开关,使掘进机有电待机。

按下操作箱上的急停SB2或按下机身上SB1都可以切断前级电源使掘进机没电。

(在实际电路中SB1、SB2、SB3。

是掘进机的三个急停按扭。

按下任意一个掘进机都会停止工作,按下后按扭不会自动弹出,起到闭锁作用,SB1和SB2并不控制前级电源)。

所有的掘进机都是先起动油泵电机然后才允许起动,切割,二运。

油泵与切割,二运有电气闭锁。

所有的掘进机在起动油泵电机和切割电机前都需报警数秒后才能起动。

在每次开机前都需合上隔离刀闸,打开所有急停按扭,按下报警按扭数秒后方可开机。

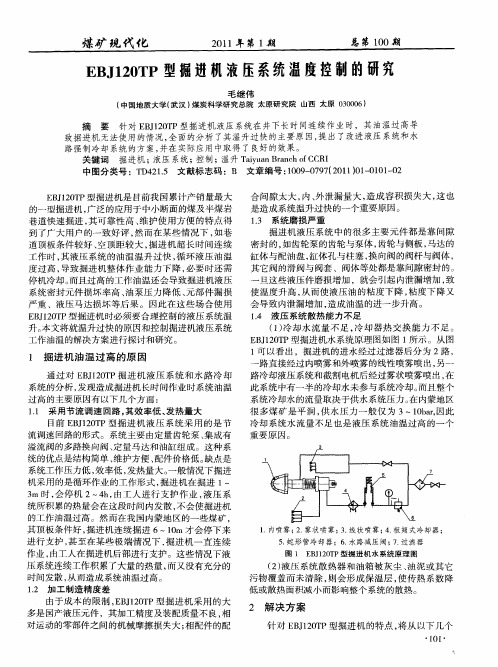

对EBJ—120TP掘进机电控系统原理的叙述图:EBJ—120TP掘进机电控系统原理图。

由电控系统主回路、控制电源、PLC主机控制原理、和系统保护原理等四部分组成。

1、主回路:由图得知,该配电箱共有四路输出。

(!)切割电机为切割动力。

功率120KW。

(2)油泵电机为掘进机行走、切割臂升降回转、爬爪、溜子、左右支撑等动力。

功率55KW(3)备用电机为皮带输送机动力。

功率11KW。

(4)锚杆电机为支护锚杆机动力。

和掘进机加油时动力。

功率15KW。

每路接触器分别是KM1、KM2、KM3、KM4。

它们分别,由中间继电器KA1、KA2、KA3、KA4的四组常开接点。

17、85。

17、86。

17、87。

EBJ-120TP型掘进机主要由截割部、装载部、行走部、机架和回转台、液压系统、水系统、机电系统组成,EBJ-120TP技术特征:1、超强的切割能力作为煤及半煤岩巷掘进机,该机采用了小直径切割头和计算机动态模拟技术,优化了截齿布置,使其具有了较大的单刀力和稳定的工作状态,提高了该机的破岩和过断层能力。

2、矮小、紧凑的机身该机机身矮,结构紧凑,可靠性高,适合于中等断面巷道的掘进。

由于采用了模块化设计,下井运输拆分及安装方便。

3、先进的装载机构采用液压马达直接驱动星轮装载机构,取消了减速器,提高了装载机构的可靠性,使掘进机故障率大幅下降。

4、稳定可靠的行走机构采用无支重轮履带行走机构,性能可靠,维护量小。

履带板采用军工工艺生产,坚固耐用。

5、高质量的优质截齿针对截齿承受恶劣复杂动载荷的工况,采用了动态设计分析方法和新的制造工艺,提高了齿体的综合机械性能。

6、清洁、可靠的液压系统液压系统采用自动补油系统、全封闭油箱,确保了油液清洁度。

在油路的进油和回油口均设有过滤器,过滤器上设有自封阀和油路旁通阀,进一步提高液压系统的可靠性。

7、可靠的电气系统电气系统采用了可编程序控制器(PLC),并采用电子保护和断路器保护相结合的方式,保护功能强,具有工况检测和故障诊断功能,方便井下故障的快速诊断和排除。

技术参数经济截割硬度≤60MPa行走速度3/6m/min适应断面8~18m2离地间隙250mm最大截割高度3.75m液压系统功率71.5kW适用坡度±16°液压系统压力14/16MPa工作电压660/1140V龙门高390mm总功率191.5kW切割电机功率120kW装载形式星轮切割头转数55r/min铲煤板宽度2.5/2.8m输送机链速0.93m/s接地比压0.14MPa机重34.6t外形尺寸8600×2100×1550mm。

1、总参数:机长:8.6m机宽:2.1m机高:1.55m地隙:250mm截割卧底深度:240mm接地比压:0.14MPa机重:35T总功率:190KW可掘巷道断面:9—18㎡可掘最大高度:3.75m可掘最大宽度:5m适应巷道坡度;±16°机器供电电压:660/1140V2、截割部电动机:型号为YBUS3-120功率:120KW转速1470r/min截割头:转速55r/min截齿:镐型最大摆动角度:上42°下31°左右各39°3、装载部装载形式:三爪转盘装运能力:180m³/h铲板宽度:2.5m/2.8m铲板卧底:250mm铲板抬起:360mm转盘转速:30r/min4、刮板运输机运输形式:边双刮链板槽宽:510mm龙门高度:350mm链速:0.93m/s锚链规格:18×64mm涨紧形式:黄油缸涨紧5、行走部行走形式:履带式行走速度:工作时:3m/min 调动:6m/min 接地长度:2.46m制动形式:摩擦离合器履带板带宽:500mm涨紧形式:黄油缸涨紧6、液压系统系统额定压力:油缸回路:16MPa行走回路:16MPa装载回路:14MPa输送机回路:14MPA锚杆钻机回路:≤10MPa系统总流量:450L/min泵站电动机: 型号:YB250M-4功率:55KW转速1470r/min泵站三联齿轮泵流量:50/50/40ml/r泵站双联齿轮泵流量:63/40ml/r锚杆泵站电动机:YB160L-4功率:15KW转速:1470r/min锚杆泵站双联齿轮泵流量:32/32ml/r油箱 有效容积:610L冷却方式:板翘式水冷却器油缸数量:8个7、喷雾冷却系统灭尘形式:内喷雾、外喷雾供水压力:3MPa外喷雾压力:1.5MPa流量:63L/min冷却部件:切割电动机、油箱8、电气系统供电电压;660/1140V总功率:190KW隔爆形式:隔爆兼本质安全型控制箱:本安型检查标准1、机器在空转运行时检查各部分有无异响,检查减速器和油缸的温升情况2、检查各减速器对口面和伸出轴部分有无漏油现象。

机械工程及自动化专业毕业设计指导书(专科)中国矿业大学成人教育学院2010年2月摘要对履带式半煤岩掘进机的总体方案设计中工作、装载、输送、转载、行走机构型式及除尘装置作了系统、全面的介绍。

半煤岩掘进机是一种能够实现截割、装载、转载运输、行走和喷雾除尘的联合机组。

它既可用于煤矿井下,也可用于金属矿山以及其他隧道施工。

掘进机的总体方案设计对于整机的性能起着决定性的作用。

因此,根据掘进机的用途、作业情况及制造条件,合理选择机型,并正确确定各部结构型式,对于实现整机的各项技术指标、保证机器的工作性能具有重要意义。

关键词:掘进机;总体设计;截割部设计;减速器设计;零件ABSTRACTCrawler half of coal and rock boring machine's overall program design work, loading, transportation, republished, walking patterns and dusting device in a systematic and comprehensive presentation. Coal-rock boring machine is able to achieve cutting, loading, reproduced transport, walking and spray Dust combined unit. It can be used to mine and may also be used for other metal mines and tunnel construction.The tunneling machine overall plan design is playing the decisive role regarding the entire machine performance. Therefore, in accordance with TBM uses, operations and manufacturing conditions, a reasonable choice of aircraft, and the right to determine its structure type, for the achievement of the technical unit indicators to ensure that the machine performance is of great significance. Key word:Tunneling machine ;System design ;Cutting department design ;Reduction gear design ;Components目录摘要 (1)ABSTRACT (2)目录 (3)第一章概述部分 (5)1.1掘进机的发展现状与前景展望 (5)1.1.1国内外掘进机的发展现状 (5)1.1.2掘进机发展前景展望 (7)1.2悬臂式掘进机的主要组成部分 (7)1.3EBJ─120TP型掘进机简介 (9)1.3.1 EBJ─120TP概述 (9)1.3.2 EBJ─120TP主要技术参数 (12)1.4履带式掘进机在半煤岩工作条件下应用设计要求 (14)第二章总体方案设计 (16)2.1掘进机总体结构布置 (16)2.2掘进机各组成部分基本结构设计 (16)2.2.1截割部 (16)2.2.2装载部 (17)2.2.3刮板输送机 (18)2.2.4行走部 (19)2.2.5机架和回转台 (19)2.2.6液压系统 (20)2.2.7电气系统 (20)第三章行走部设计 (21)3.1行走部设计要求 (21)3.2设计布置传动方案 (21)3.3行走部各部分的具体设计 (22)3.3.1履带的设计 (22)3.3.2液压马达及电机选择 (23)3.3.3链轮的设计 (25)3.3.4履带架及导向轮和张紧装置 (26)第四章减速器设计 (28)4.1减速机构传动方案设计及传动比分配 (28)4.2一级圆柱直齿轮的设计 (29)4.2.1各齿数选择 (29)4.2.2模数选择 (30)4.2.3几何尺寸计算 (31)4.2.4啮合要素的验算 (32)4.2.5齿轮弯曲强度校核 (32)4.3第二级3K(Ⅱ)型行星齿轮减速器的设计 (36)4.3.1配齿计算部分 (36)4.3.2初步计算齿轮的主要参数 (38)4.3.3啮合参数计算 (40)4.3.4几何尺寸计算 (42)4.3.5装配条件的验算 (45)4.3.6传动效率的计算(附整体减速器效率计算) (46)4.3.7结构设计 (47)4.3.8齿轮强度验算 (49)4.4减速器其它零件校核 (56)4.4.1减速器轴校核。

(56)4.4.2减速器轴承校核。

(66)4.4.3减速器键校核 (67)第五章装机事项与检修及检修 (71)5.1搬运、安装和调整 (71)5.1.1 机器的拆卸和搬运 (71)5.1.2 机器组装及注意事项 (71)5.1.3机器的调整 (72)5.2机器检修 (72)结论 (77)参考文献 (78)英文原文 (79)中文译文 (90)致谢 (97)第一章概述部分1.1掘进机的发展现状与前景展望1.1.1国内外掘进机的发展现状我们把全断面掘进机和自由断面掘进机统称为巷道掘进机。

前者主要用于岩巷的全断面钻削式一次成巷掘进;自由断面掘进机则由于其工作臂可以上下左右移动而能自由改变掘进断面的形状和大小。

自由断面掘进机常用于煤巷掘进.既可以用于综合机械化工作面进行全断面巷道掘进.也可应用于打眼放炮工艺进行机械化掘进。

19世纪70年代,英国为修建海底隧道,生产制造了第一台掘进机,美国在20世纪30年代开发了悬臂式掘进机,并把此项技术应用于采矿业,此后英、德、日等十几个国家相继投入了大量的人力、物力、财力用于掘进机技术的开发和研制,经过多年的不懈努力,现有20多家公司,先后研制了近百种机型。

目前,掘进机技术在如下几个方面有长足进步:(1)适用范围在扩大(2)掘进断面在增加(3)适应坡度在提升(4)截割能力在加强(5)多功能性在显现(6)自控技术在提高其中自由断面的悬臂式巷道掘进机从上世纪四十年代产生至今,已有五十多年的发展历史,目前掘进机的截割功率为100—408kw,机重24—160t,平均日掘进进尺7—8nl,最大掘进能力达20—30m/d.目前,国内煤矿用机型,中型机以AM一50、SIO0为代表,其截割功率为100kw,机重25t;重型机以EBH132(截割功率132kw、机重36t)、EBJ160(截割功率160kw、机重50t)为代表。

掘进机的截割头有横轴式和纵轴式两种形式,横轴式截割头一般用于软岩掘进,纵轴式截割头则多用于硬岩掘进。

截齿的选择原来虽主要依靠经验,但目前已可以通过试验台测试来准确选择。

截齿在掘进过程中破碎煤岩时,其上受到的应力会部分转化为能量,故研制新的刀头合金材料一直是截齿的发展方向。

截割速度是影响掘进机掘进能力和截齿寿命的重要参数。

纵轴式截割头的截割速度低于横轴式截割头的截割速度,目前掘进机的截割速度多为2.5—3.5m/s。

实践证明,低速截割具有截深大、岩屑粗、粉尘生成量少、齿尖温度低、磨损量小、装机功率利用率高等优点;但同时,低速截割也相应降低了掘进机的掘进能力。

国外已有公司进行台架试验,以确定截割速度与掘进能力的关系。

水力掘进的出现开辟了掘进机掘进技术发展的新天地,它具有诸多其他机械掘进所不及的优点。

这项技术正在研发,一旦成熟,市场广阔。

追溯我国使用巷道掘进机的历史,是从上世纪50年代初使用前苏联生产的J_IK一2M,J_IK2—1型煤巷掘进机开始的,之后又应用并仿制了J1K 一3型掘进机;60年代我国开始自行研制巷道掘进机,相继研制出了“反修I型”,“反修Ⅱ型”和“开马”型掘进机,机重大都在10t左右,适用于f<4的断面为4—9.6的煤巷掘进。

从1972年一1985年间,我国煤炭科研院所与煤机厂和矿务局共同设计开发研制了EMS-30以及EMS-55等机型。

到80年代中期,我国分别从英国、奥地利、日本、前苏联、美国、德国、匈牙利等国家引进了16种、近200台掘进设备,对我国煤矿使用掘进机起到了推动作用。

“七五”期间,在煤矿采掘设备“一条龙”项目引进中,又引进了奥地利阿尔卑尼公司的Anll一50、日本三井三池公司的s100—41型掘进机制造技术和先进的加工设备,使我国形成了批量生产掘进机的能力,基本上结束了中、小型掘进机依赖进口的局面。

“八五”、“九五”期间,我国开始重型掘进机的研制工作,“十五”期间进入快速发展阶段。

目前有轻、中、重机型EBE55、EBE75、EBE90、S100、AM一50、EBE110、EBEl20、EBE132、S150J/H、S200M、EBE160等,其中EBE160型是国内研制的重型掘进机,S2OOM是引进日本,进而国产化的重型机。

近几年,随着煤炭工业的发展,国内掘进机呈快速增长。

2000年市场投入总量为51台、2001年103台、2002年126台、2003年236台,到2004年将超过400台。

佳木斯煤机公司处于行业领先地位,淮南煤机厂、南京晨光机器厂等均为我国掘进机的研制生产和不断发展作出了贡献。

尽管我国掘进机研制工作起步并不晚,“七五”期间也曾取得过较好的成果,可是在发展过程中,现有产品与国际相比尚有很大差距。

(1)从产品生产和使用方面看,国产的s100比日本晚6年,联合研制的EBE160比英国LH130晚13年(2)性能、规格相近的机型与国外相比晚8—20年。

(3)从制造总数上看,截止2005年2月我国制造的掘进机近1150台,仅相当英国、德国、奥地利上世纪80年代的生产水平。

(4)从机掘巷道比重看,与前苏联、英国、德国平均相差近20年。

(5)从装机综合技术水平看,我国仅相当于国外20世纪80年代初期水平。

为此,我国要提高制造厂及配套厂的设备精度和加工能力、原材料质量、加工技术及管理水平,适时引进先进技术,调整产品结构,加强自主开发能力,尽快缩短我国与先进掘进机生产国家的技术差距,并使我国煤矿掘进机械化装备提高到一个新的水平。

1.1.2掘进机发展前景展望从目前国内掘进机发展趋势来看,具有广阔的发展前景,在我国除用于煤矿巷道掘进外,掘进机正进入铁路、城市地铁隧道的掘进以及公路建设等行业。

其发展趋势有如下3项:(1)重型掘进机。

如$220、AM75等机型,随着高产高效矿井建设需要,必然成为矿山的主力机型。