掘进机设计

- 格式:doc

- 大小:3.47 MB

- 文档页数:74

掘进机行走机构的液压系统设计

简介

本文档旨在介绍掘进机行走机构的液压系统设计。

液压系统在

掘进机的行走过程中扮演着重要的角色,确保机器的稳定运行和高

效工作。

液压系统的组成

掘进机的液压系统主要由液压泵、液压马达、液压缸等组件组成。

其中液压泵负责将液压油压力加大,液压马达将液压能量转化

为机械能,液压缸则用于对行走机构进行动力驱动。

液压系统的设计

在设计掘进机行走机构的液压系统时,需要考虑以下几个方面:

1. 负载需求:根据掘进机的行走负载需求,选择合适的液压泵

和液压马达。

考虑负载的大小、速度和频率等因素,确保液压系统

可以提供足够的动力。

2. 系统的可靠性:液压系统的可靠性对于掘进机的安全运行至

关重要。

在设计过程中,应选择优质的液压元件,并确保系统的密

封性能良好。

3. 能效优化:掘进机行走过程中的能耗是一个重要的考虑因素。

在设计液压系统时,可以采用变量泵供油系统,通过根据负载需求

调整流量,来提高整体能效。

4. 系统保护:为了保护液压系统,防止因过载或其他异常情况

而损坏,可以添加液压阀、传感器以及报警装置等。

确保在出现异

常情况时可以及时采取相应措施。

结论

掘进机行走机构的液压系统设计是确保掘进机稳定运行和高效

工作的关键。

在设计过程中,需要考虑负载需求、系统可靠性、能

效优化以及系统保护等因素。

通过合理设计和选择优质的液压元件,可以满足掘进机行走机构的液压系统需求。

EBZ160掘进机截割部设计摘要悬臂式掘进机是为煤矿综采及高档普采工作面采掘巷道的机械设备,它结构紧凑、适应性好机身矮、重心低、操作简单、检修方便。

本次设计主要是悬臂式掘进机的截割机构,悬臂式掘进机的截割机构是有伸缩式和固定式两种,按照它的截割头的分布可以分为横轴式和纵轴式两种。

我所设计的掘进机截割部是纵轴式带伸缩的形式。

纵轴式与横轴式相比,主要有结构简单,设计方便,便于安装和调试。

在截割过程中,横轴式可以进行上下左右摆动截割,方便灵活。

带伸缩的截割臂,在解决掘进机掘进面窄的问题上发挥了很大作用,掘进机截割部带伸缩,加大了截割部的长度,从而加大了截割头所经过的截割面,提高了掘进效率。

我的设计中动力源是电动机,通过联轴器传动,由减速器进行减速,最后输出转速为40r/min。

本设计中主要的传动结构为三级行星齿轮减速器,它包含了一级直齿轮传动和两级行星齿轮传动,输入和输出都采用花键联结。

本设计中介绍了EBZ160型掘进机的检修及维护保养。

关键词:掘进机;截割部;齿轮减速器;带伸缩AbstractThe cantilever mechanical boring machine is picks and upscale Pu for the coal mine synthesis picks the working surface to excavate the tunnel the mechanical device, its structure compact, the compatibility good, the fuselage short, the center of gravity low, the operation simple, the overhaul is convenient. This design mainly is the cantilever mechanical boring machine cutting organization, the cantilever mechanical boring machine cutting organization has extension and the stationary two kinds, may divide into the abscissa axis type and the ordinate axis type two kinds according to its cutting head distribution. I design mechanical boring machine cutting department is the form which the ordinate axis type belt expands and contracts. The ordinate axis type and the abscissa axis type compare, mainly has the structure to be simple, the design is convenient, is advantageous for the installment and the debugging. About the cutting process, the abscissa axis type may carry on about swings cutting, facilitates nimbly. The belt expands and contracts the cutting arm, played the very major role in the solution mechanical boring machine tunneling surface narrow question, the mechanical boring machine cutting department belt expanded and contracted, has increased the cutting department length, thus has enlarged the cutting surface which a cutting institute passed through, enhanced the tunneling efficiency. In my design the power supply is an electric motor, through the shaft coupling transmission, carries on by the reduction gear decelerates, the final output rotational speed is 40r/min. The design of the three-tier structure as the main transmission planetary gear reducer, which includes level straight gear transmission planetary gear transmission and levels, import and export are used spline up. The design introduced EBZ160 type boring machine overhaul and maintenance.Key word:Mechanical boring machine; Cutting department; Speed reducer gear; Belt expansion and contraction.目录1. 掘进机的概述 (1)1.1 悬臂式掘进机简介 (1).................................................................1.3 国外掘进设备及综掘技术发展现状1.4我国内掘进设备的发展及存在的问题.........................1.4.1 我国悬臂式掘进机的科研成果..........................1.4.2 我国悬臂式掘进机技术发展展望........................1.4.3 我国掘进机目前存在的问题............................ ................................................................. 悬臂式掘进机的基本组成...........................................悬臂式掘进机技术特点......................................2.EBZ160掘进机总体方案设计 (6)2.1 任务说明 (6)2.1.1 题目 (6)2.1.2 课题概况 (6)具体要求 (6)2.1.4 毕业设计工作量 (6)2.1.5 完成时间 (6)2.1.6 提交内容 (7)2.2 主要性能 (7)2.3 主要特点 (7)2.4 主要技术参数 (8)方案的确定 (8)2.5.1 工作机构的型式选择 (9)装载机构的型式选择 (9)工作机构的型式选择 (11)2.7除尘装置的型式选择 (11)2.8高压水细射流辅助切割技术123. EBZ160掘进机截割部的设计 (13)3.1行星传动概述 (13)3.2 传动原理图 (14)3.3 第一级直齿轮传动设计计算 (14)3.3.1.总传动比计算 (14)3选择电动机 (14)3根据齿面接触疲劳强度设计计算 (15)3齿根弯曲疲劳强度校核 (18)3.4高速级行星齿轮的设计计算 (19)传动比分配 (19)选择材料 (19)转距计算 (20)参数的选取和计算 (20)初步计算齿轮模数m和中心距a (21)变位系数的计算 (23)齿轮几何尺寸的计算 (24)行星齿轮啮合要素的计算 (25)行星齿轮装配条件的验算 (26)行星齿轮传动效率计算 (26)行星齿轮强度的计算 (27)高速级行星齿轮设计及校核 (31)配齿计算 (31)初步计算齿轮模数m和中心距a (33)变位系数的计算 (34)齿轮几何尺寸的计算 (35)行星齿轮啮合要素的计算 (36)行星齿轮装配条件的验算 (37)行星齿轮传动效率计算 (37)行星齿轮强度的计算 (38)轴的计算校核 (42)主要已知参数 (42)轴上力的计算 (42)计算轴的最小直径 (42)3.6.4 花键联轴器的选择 (42)花键联结强度校核 (43)轴的强度校核 (44)轴承寿命计算 (45)4. 检修及维护保养 (46)机器的检修 (46)机器维护和保养 (50)机器的日常维护保养 (50)机器的定期维护保养 (51)润滑 (52)电气 (56)机器常见故障的原因及处理方法 (57)总结 (62)参考文献 (64)英文翻译....................................... 错误!未定义书签。

2.1.2 各部件的结构型式的确定2.1.2.1 切割机构(3)行星减速器主要由箱体、减速齿轮、二级行星轮架、输入、输出轴构成。

太阳轮与行星轮相啮合,此行星轮通过两个轴承装在星轮轴上,两端装有孔用弹性挡圈,星轮装在第一级行星架相应的轴孔内,内轮与箱体组成一体并与行星轮啮合带动第一级行星架,实现第一级减速[7]。

第二级的太阳轮与第一级行星架为渐开县花键联结,太阳轮与第二行星轮啮合,此行星轮装在第二级的轮轴,此轮轴装在第二级行星架相应轴孔内。

这里内轮与减速器壳体组成一体与行星轮啮合,此星轮不仅自转还绕太阳轮公转,从而实现第二级减速器。

图2-1 EBZ200E掘进机的截割部行星减速器结构Fig.2-1 EBZ200E roadheader in Jiamusi Coal Mine Machinery Co. Ltd.2.2.4 截割机构技术参数的初步确定2.2.4.3 电动机的选择根据行业标准MT477-1996YBU系列掘进机用隔爆型三相异步电动机选择,确定截割功率为200kw,额定电压AC1140 /660 V,转速1500rpm表2-2电动机的基本参数[13]功率/kW 效率η/%功率因数/cosϕ堵转转矩堵转电流最小转矩最大转矩冷却水流量/31m h-⋅额定转矩额定电流额定转矩额定转矩200 92 0.85 2.0 6.5 1.2 2.6 1.33悬臂式掘进机截割机构方案设计3.1截割部的组成掘进机截割部主要由截割电动机、截割机构减速器、截割头、悬臂筒组成。

见图3-1.截割部是掘进机直接截割煤岩的装置,其结构型式、截割能力、运转情况直接影响掘进机的生产能力、掘进效率和机体的稳定性,是衡量掘进机性能的主要因素和指标。

因此,工作部的设计是掘进机设计的关键。

1 截割头2 伸缩部3 截割减速机4 截割电机图3-1 纵轴式截割部•3.2 截割部电机及传动系统的选择切割电机的选择应根据工作条件选取,由设计要求可知,所设计的掘进机可截割硬度为小于85Mpa的中硬岩,查表2-1可知应该选取功率为200KW的截割电动机。

第 1 章绪论1.1 引言近年来,我国开展大规模的城市市政工程建设,尤其是几个重要城市都已开始了地下铁路的建设工程。

在这些地下工程中,由于受到施工场地、道路交通等城市环境因素的限制,使得传统的施工方法难以普遍适用。

在这种情况下,对城市正常机能影响很小的隧道施工方法--盾构施工法普遍得到了人们的关注,并且在一些地区已经有了较为广泛的使用。

盾构法施工技术已被广泛应用于铁路隧道、过江隧道、公路隧道和城市地下工程。

全断面隧道掘进机是集机、电、液、光、计算机技术为一体的大型地下工程施工装备,是大规模开发利用地下空间的前提条件。

1.2盾构机掘进机概况盾构掘进机作为典型的复杂机电产品的代表,是机电液一体化高度集成的大型设备,也是多单元集成的大型水利、国防、地铁、交通等领域的基础关键设备。

“十一五”期间,国家在先进制造领域重点扶持盾构掘进机系列化设计和制造关键技术的研究与开发,以制造样机和进行工程试用为目标,争取2015年实现系列化和产业化。

近年来,由于我国基础设施建设的需要,盾构法施工技术的应用在国内得到快速发展。

据不完全统计,国际建筑市场的全断面隧道掘进机年需求量上千台,年营业额超过100 亿美元;到2020 年我国对各类大型全断面隧道掘进机可以预见的需求将超过1000 台。

由于重大技术装备制造水平的发展跟不上我国经济快速发展的要求,一些大型重要工程为保证工期和质量,倾向依赖于进口装备,造成我国机械产品贸易逆差逐年加大,核心技术对外依赖性不断增强,蕴涵着较高的国际经济及政治风险。

与传统的隧道掘进技术相比,盾构掘进机施工隧道断面一次成型,支护和衬砌及时,具有安全可靠、工作环境好、土方量少、进度快、施工成本低等优点,尤其在地质条件复杂、地下水位高而埋深较大时,只能依赖全断面盾构掘进机。

根据国外全断面掘进机的发展经验和趋势,结合我国国情,目前,国内盾构生产、施工过程中遇到的主要问题及难点主要集中在以下几个方面:(1)液压推进系统实时、智能化精确控制技术;(2)刀具和刀盘设计技术;(3)结构参数的优化和系统集成技术;(4)精确控制地表沉降技术;(5)提高姿态控制精度的激光导向技术;(6)隧道管片拼装的全自动化技术等。

前 言本次毕业设计的掘进机可经济截割的煤岩单向抗压强度£60MPa,主要 适用于煤及半煤岩巷的掘进,也适用于条件类似的其它矿山及工程巷道的掘进。

一、设计背景和目的:当前,我国煤矿由于一井一面采煤方法的普遍采用,其开采速度大大加 快,因而带来采掘机械化比例失调的矛盾更加突出。

特别是易采的中厚煤层资源日益减少,而薄煤层的开采比例逐年增加, 在全部采准巷道中,半煤岩巷的比例已经达到25%,但这些巷道中的90%仍 旧采用着传统的炮掘作业,劳动强度大,安全性差。

目前,我国大部分局、矿使用的几种主要机型多是上世纪六、七十年代 设计的,这些老产品设计陈旧过时、元部件可靠性差、开机率低、维护量大, 而且机重偏轻、截割功率较小、过断层和截割岩石的能力差,仅适合在煤巷 中使用。

因此急待开发研制综合性能好、适应范围广的新型掘进机,来解决掘进 机更新换代的问题,缓解采掘比例失调的紧张局面。

二、半煤岩掘进机介绍:半煤岩掘进机是一种能够实现截割、装载、转载运输、行走和喷雾除尘 的联合机组。

它既可用于煤矿井下,也可用于金属矿山以及其他隧道施工。

掘进机的总体方案设计对于整机的性能起着决定性的作用。

因此,根据 掘进机的用途、作业情况及制造条件,合理选择机型,并正确确定各部结构 型式,对于实现整机的各项技术指标、保证机器的工作性能具有重要意义。

掘进机的总体方案设计对于整机的性能起着决定性的作用。

因此,根据 掘进机的用途、作业情况及制造条件,合理选择机型,并正确确定各部结构 型式,对于实现整机的各项技术指标、保证机器的工作性能具有重要意义。

1 工作机构的型式选择半煤岩掘进机的工作机构有截链式、圆盘铣削式和悬臂截割式等。

因悬 臂截割式掘进机机体灵活、体积较小,可截出各种形状和断面的巷道,并能 实现选择性截割,而且截割效果好,掘进速度较高;所以,现在主要采用悬 臂截割式,并已成为当前掘进机工作机构的一种基本型式。

按截割头的布置方式, 分为纵轴和横轴式两种。

纵轴式悬臂掘进机的总体设计摘要本⽂以悬臂纵轴式掘进机为背景,主要研究在给定的条件下,设计出适合⼯况条件的掘进机。

⾸先介绍的是总体⽅案的设计,其中包括机器各部分机构的选型;然后根据总体布置的要求对机器进⾏总体布置;接着对传动形式及运动元件进⾏选择,并进⾏总体参数的确定;接着计算确定截割、装载及中间运输机的⽣产率,并检测掘进机的整体通过性;最后对掘进机的装载机构进⾏分体设计。

关键词:掘进机;机构;⽣产率;AbstractBased on longitudinal axis cantilever-boring machine as the background, the main research in the given conditions, the design of suitable working conditions of the boring machine.First introduced to the design of the overall plan, including machinery parts of the Selection;secend According to the general layout and the requirements of the overall layout of the machinery;Then the transmission of movement and choice of components, and the determination of the overall parameters;Then calculate determine cutting, loading and transport planes between the productivity and the overall detection through the boring machine; Finally, the boring machine loaded bodies of the design.Key words: boring machine; institutions; productivity;⽬录前⾔ (1)1 总体结构⽅案设计 (5)1.1⼯作机构型式选择 (5)1.2 装载机构类型选择 (5)1.3 输送机构形式选择 (6)1.4 转运机构形式选择 (6)1.5 ⾏⾛机构 (7)1.6 除尘装置型式选择 (7)1.6.1 除尘⽅式: (8)1.6.2除尘系统 (9)2 总体布置 (10)2.1 总体布置的内容 (10)2.2 总体布置的原则 (10)2.3具体要求 (10)3传动型式及动⼒元件的选择 (12)3.1 传动形式及元件选择应遵循的原则: (12)3.2 各机构对传动系统的要求及传动形式的选择 (12)4 总体参数的确定 (14)4.1 机型⼤⼩ (14)4.2 机器外形尺⼨ (14)4.3 机器可掘断⾯ (15)4.3.1伸缩量 (15)4.3.2 悬臂长度和摆⾓ (15)5 ⽣产率 (18)5.1 截割⽣产率 (18)5.2 装载⽣产率 (19)5.2.1 装载机构⽣产能⼒确定 (19)5.2.2 星轮结构尺⼨确定 (20)5.2.3 中间输送机⽣产率 (21)6 掘进机的通过性 (22)6.1 离地最⼩间隙 (22)6.2 可通过巷道最⼩半径 (22)6.3 适应巷道坡度 (22)7 纵轴式悬臂掘进机装载机构设计 (24)7.1 铲板体结构 (24)7.2 驱动装置 (24)7.3 装载机构设计 (25)7.3.1装载机构⽣产能⼒确定 (25)7.3.2星轮结构尺⼨确定 (25)7.3.3星轮转速确定 (26)7.3.4装载功率确定 (28)结语 (30)致谢 (31)参考⽂献 (32)附录A ..................................................................................... 错误!未定义书签。

大型掘进机电气控制系统设计

一、系统介绍

掘进机电气控制系统是一种用来控制深孔内工程机械的电气控制系统,主要采用柴油发动机作为动力源,配以转速控制器或驱动模块,实现掘进

机的自动控制,包括其机械系统、液压系统等组成部件以及电气部件的操作。

掘进机电气控制系统采用最新的技术,结合现场的相关要求,实现定

量控制、保护控制和运行监控功能,满足掘进机的智能控制和运行需求。

二、系统组成

掘进机电气控制系统主要由控制系统、执行系统组件和状态显示系统

组件组成。

1、控制系统组件

控制系统组件包括控制器、转速控制器或驱动模块、变频器等。

控制

器用于控制深孔内工程机械的运动;转速控制器或驱动模块通过控制变频

器的输出频率实现掘进机的自动控制;变频器实现柴油发动机和电动机之

间的转速调节。

2、执行系统组件

执行系统组件主要包括传动装置、液压装置、液压缸和电机等。

传动

装置起到将发动机的转矩传递到掘进机的螺柱上,以实现掘进机正常运行;液压装置负责控制掘进机的行走、伸缩和振动;液压缸负责调节掘进机的

深度;电机负责调节掘进机的速度。

浅谈隧道掘进机(TBM)设计与参数选择摘要:撑靴式掘进机是用于硬岩隧道项目中中等到硬的强岩层中进行隧道开挖的隧道掘进机(tbm:tunnel boring machine),本文以巴基斯坦n-j项目为实例,就海瑞克公司tbm设备掘进系统的设计、基本技术参数的确定等做简要介绍。

关键词:tbm;设计;参数1、工程概况巴基斯坦n-j项目为长隧洞引水式水电站,该工程在neelum河上建拦水坝和取水口,开挖一条穿过jhelum河的引水隧洞,利用其间河水天然落差发电。

引水隧洞总长28.6km(单线洞和双线洞交错布置),共设置5条施工支洞(分别为a1~a5),其中a1、a2支洞间的引水隧洞长13,577m,在此段引水隧洞采用tbm进行掘进施工。

tbm施工段为双线洞,采用两台tbm自下向上逆坡掘进,单台tbm掘进长度约为11.5km,左侧洞设计纵坡为0.7787%,右侧洞设计纵坡为0.007875%,设计开挖直径为8.5m。

tbm施工段沿线地质条件复杂,具有埋深大(300m-2000m之间)、洞线长的特点,存在高压外水、泥页岩遇水软化及膨胀、高埋深洞段大收敛变形、涌(突)水、围岩稳定性差及隧洞穿越断层破碎带等主要工程地质问题。

根据勘测资料,q1围岩占0%,q2围岩占8%,q3围岩占40%,q4围岩占43%,q5围岩占9%;地质条件较差,因此tbm选型除要满足长距离快速掘进的需要,同时要求tbm具有在该地层段很强的施工能力。

2、tbm 掘进系统的设计tbm 掘进系统主要包括主机系统、撑靴系统、推进系统、出渣系统(皮带机系统)以及后配套系统等多个系统构成,这些系统的设计要相互匹配,才能最大限度的满足施工安全,并发挥tbm的挖掘效率,因此对tbm系统的设计尤其重要。

(1)tbm主机系统:1)刀盘:刀盘设计分成中心块和四个边块,便于运输和组装。

通过刮渣斗的设计来限制石渣进入运渣系统的量,从而防止堵塞。

刀盘上负有高荷载刀具,在本工程设计中,地质为山体硬岩,均采用标准17双刃滚刀。

机械工程及自动化专业毕业设计指导书(专科)中国矿业大学成人教育学院2010年2月摘要EBZ55型掘进机是一种悬臂式掘进机,主要用于中型煤巷及半煤岩巷的掘进作业。

它结构紧凑、适应性好、机身矮、重心低、操作简单、检修方便。

本设计主要针对掘进机的整机进行方案设计,对截割部进行结构及传动等相关设计。

EBZ55型掘进机截割部驱动动力由截割电机提供,为实现较强的连续过载能力,适应复杂多变的截割载荷,并利用喷雾水加强冷却效果,悬臂式掘进机多采用防爆水冷式电动机来驱动截割头。

在截割部传动设计中用2K-H行星减速器。

设计中对2K-H型行星减速器进行了优化配齿,采用高度变位,并做了相应的校核。

关键词:悬臂式掘进机;截割部分;行星减速器AbstractThe medium-size EBZ55 type tunnelling road-header is mainly used in tunnelling operations of the medium coal lane and the half coal crag lane digging the tunnels,.It marks by features of compact construction , good adaptability, a short body and a low center of gravity ,it is also easy to operate and convenient to overhaul. This paper is mainly make a design for the overall machine and something else relevant to the structure and transmission of the cutting unit.The cutting unit driving force of EBZ55 is provided by the cutting motor。

Tunneling road-header normally adopt explosion-proof water-cooled electric motors to drive the cutting head, using water spray to strengthen the cooling effect, for improve the ability of continuous overloading and adapt to the complex and volatile cutting load. Based on the theory of 2K-H type planetary reducer, this paper design a appropriate 2K-H type planetary reducer which can be use in cutting unit. The design of 2K-H type planetary reducer has optimize the selective gear.Keywords:Cantilever tunneling machine ;cutting unit ;Planet reduction gear目录摘要 (1)ABSTRACT (2)目录 (3)第1章绪论 (6)1.1设计背景和目的 (6)1.2掘进机的分类 (6)1.3国外悬臂式重型掘进机的发展 (7)1.4国内重型掘进机的发展概况 (8)1.5国内外重型掘进机的发展趋势 (9)1.6EBZ-55型掘进机简介 (10)1.6.1 产品特点及用途 (10)1.6.2 使用环境条件 (10)1.6.3 产品型号名称及外形 (10)第2章总体设计 (12)2.1总体参数 (12)2.2掘进机截割部各组成部分设计 (12)2.2.1 截割部 (12)2.2.2 装载部 (14)2.3刮板输送机 (15)2.4行走部 (16)2.5机架和回转台 (17)2.6液压系统 (17)2.7电气系统 (19)第3章截割机构设计 (20)3.1截割头 (20)3.2截割减速器 (21)3.3电动机 (21)3.4悬臂伸缩装置 (21)第4章减速器结构设计和校核 (23)4.1减速器概述 (23)4.2减速器级齿轮设计 (23)4.2.1 齿轮材料热工艺处理及制造工艺选定 (23)4.2.2 减速器原理图 (23)4.2.3 确定各主要参数 (24)4.2.4 行星齿轮强度验算 (31)第5章减速器低速级齿轮设计 (40)5.1确定各主要参数 (40)5.1.1 齿数确定 (40)5.2计算变位系数 (40)5.2.1 a-c传动 (40)c 传动 (41)5.2.2 b5.3计算几何尺寸 (41)5.4齿轮啮合要素计算 (42)5.5齿轮强度验算 (42)5.6行星齿轮强度验算 (46)5.7减速器其他零件校核 (54)5.7.1 输入轴校核 (54)5.7.2 轴承校核 (57)5.7.3 键的校核 (58)第6章掘进机的检修及维护保养 (61)6.1机器的日常维护保养 (61)6.2机器的定期维护保养 (61)6.3润滑 (62)6.4液压系统用油 (63)6.5电气 (63)第7章机器常见故障原因及处理方法 (65)7.1截割部 (65)7.2装运部 (65)7.4液压系统: (65)7.5液压系统元件 (66)7.6供水系统 (67)第8章安全保护条件 (68)第9章安全保护 (69)9.1安装与检查 (69)9.2维护、修理与故障排除 (69)9.3包装及保管 (70)结论 (71)致谢 (72)参考文献 (73)第1章绪论此次设计的掘进机机型适用于截割的煤岩普氏硬度f 5,主要适用于煤及半煤岩巷的掘进,亦可用于条件类似的其它非煤矿山及工程巷道的掘进。

是普采、综采的采准巷道机械化掘进的主要设备。

1.1 设计背景和目的随着煤炭工业的发展。

目前我国的矿井设计逐渐采用一井一面布置的采煤方法,其开采强度提高,推进速度增快,从而带来采掘机械化比例失调,采掘矛盾日益彰显。

另外对于一些开采年限较长的矿井,易采的中厚煤层资源日益减少,而薄煤层的开采比例逐年增加,在全部采准巷道中,半煤岩巷的比例已经达到25%,但这些巷道中的90%仍旧采用着传统的炮掘作业,劳动强度大,安全性差。

目前,我国大部分煤矿使用的主要机型多是二十世纪六、七十年代设计的,这些原有的设计理念逐渐陈旧、零部件可靠性较差、开机率低、维护量大,而且机重偏轻、截割功率小、过断层和截割岩石的能力差,不能适应较复杂煤层的要求。

因此开发研制综合性能好、适应范围广的新型掘进机已经成为当务之急,用于解决掘进机更新换代的问题,缓解采掘矛盾的紧张局面。

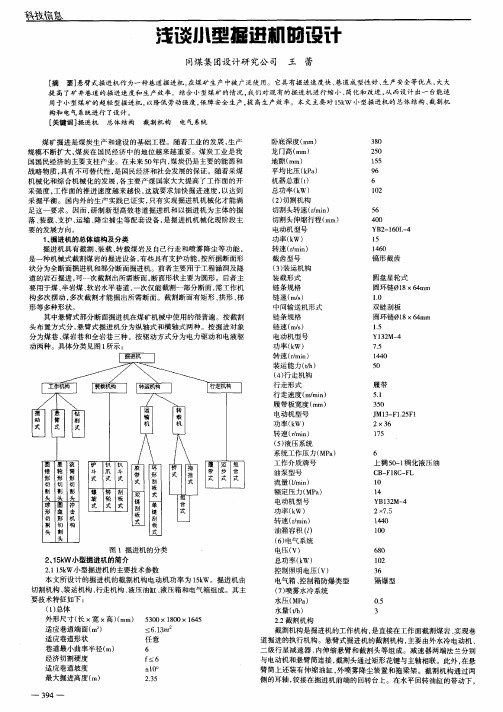

1.2 掘进机的分类目前国内外研制和使用的掘进机按所掘断面的形状可分为全断面掘进机和分断面掘进机。

全断面掘进机通过截割机构的旋转和连续推进,将整个巷道断的煤岩破碎。

根据巷道断面的尺寸,把刀具布置于工作机构上,通过刀具破落岩,完成装载、转载、支护等多种工序作业。

因其功率大,破岩硬度高、尺寸机重大,主要用于开掘岩石巷道、隧道,掘出的巷道断面形状为圆形。

部分断巷道掘进机截割机构的刀具仅能作用于工作面煤岩巷道的局部断面上,为了掘所要求的巷道断面尺寸,破落整个工作面的煤岩,必须依靠截割机构进行多次割,平行于掘进断面的工作面连续移动,刁一能达到整个断面的掘进。

部分断面进机主要适用于煤及半煤岩巷道掘进,其工作方式灵活,对巷道的形状和煤岩赋存情况适用性强,外形尺寸和重量小,生产效率高,便于巷道支护,能耗低可以得到矩形、拱形、梯形等多种断面形状的巷道。

其可分为悬臂式、冲击圆盘滚刀式掘进机和连续采煤机四种。

其中悬臂式掘进机在煤矿中得到普遍的用。

悬臂式掘进机的分类[6]:1按截割头布置方式的不同可以分为两种:纵轴式掘进机一截割头的旋转轴线与悬臂的轴线相重合;横轴式掘进机一截割头的旋转轴线与悬臂的轴线相垂直。

2按截割对象可分为三种:(1)煤巷悬臂式掘进机一截割的煤岩硬度f<4;(2)煤一岩悬臂式掘进机一截割的煤岩硬度f>4;(3)岩巷悬臂式掘进机一截割的煤岩硬度f>8。

3按机器的驱动方式可分为两种:(1)电力驱动悬臂式掘进机一由电动机驱动机构的运动;(2)电一液驱动悬臂式掘进机一由电动机和液压共同驱动机构的运动。

1.3 国外悬臂式重型掘进机的发展国外掘进机的发展最早在19世纪70年代,英国为了修建海底隧道,第一次生产并使用了带有截齿的旋转式截割机构的掘进机,由于设计上有很多缺陷,并没有得到广泛的应用。

直到1949年匈牙利制造出FZ型悬臂式掘进机,此后英、德、日等国相继开始对掘进机进行研制和开发。

1956年前苏联在匈牙利F4型掘进机的基础上,研制开发出nK一3型掘进机,从而形成了集截割、装运和行走于一体的掘进机雏形;随着掘进机适用范围的扩大,到上世纪80年末期半煤岩掘进机的设计已经非常成熟,切割能力有很大提高,机重达到50t左右,可靠性也大幅度提高,并开始向重型掘进机发展;从80年代末至今,重型掘进机进一步发展,截割硬度达到了100MPa,机重达到70t,采用了高科技技术,功能更加完善,并出现了集切割与支护操作的掘锚综合机组,大幅度提高了巷道的掘进速度。

目前国外生产悬臂式掘进机的公司主要有奥地利的奥钢联、前苏联的雅西诺瓦斯克机械制造厂、英国的Anderson公司和Dosco公司、德国的阿特拉斯科普柯一埃可霍夫掘进机技术公司(Atlaseopeo一Eiek一hoffRoadheadingTechbieGmbh简称Ac一E)和威斯特伐利亚吕恩公司、日本三井三池制作所等。

这些公司生产出来的掘进机工作稳定性好、适用范围大、适应坡度逐步增大、安全性高、掘进断面增大、功能性多、先进的自控技术、截割能力增强,代表了国外掘进机的发展特点和技术现状”这些公司典型的掘进机机型1.4 国内重型掘进机的发展概况20世纪60年代我国对悬臂式掘进机的研制和应用,最初以nK一30小功率掘进机为主,通过消化和改进多种小型掘进机,于1975年由太原煤研所等单位并由佳木斯煤矿机械有限公司生产出中国第一台自行研制的掘进机一五入了一30型掘进机。

由于当时条件的限制,只能定型生产几种机型的掘进机,却为我国以后自行研制悬臂式掘进机奠定了技术基础。

80年代初期,为适应煤巷的需要,从国外引进了AM一50型、S一100型两种具有代表性的掘进机机型,对发展我国综掘机械化起到了重要作用。

通过国内外的合作,提高设计水平,使我国自行设计了多种悬臂式掘进机。