叶尖速比与风能利用系数的图像

- 格式:xls

- 大小:12.00 KB

- 文档页数:2

风力发电实验风能是一种清洁的可再生能源,蕴量巨大。

全球的风能约为2.7×10 8万千瓦,其中可利用的风能为2×10 6万千瓦,比地球上可开发利用的水能总量要大10倍。

随着全球经济的发展,对能源的需求日益增加,对环境的保护更加重视,风力发电越来越受到世界各国的青睐。

大力发展风电等新能源是我国的重大战略决策,也是我国经济社会可持续发展的客观要求。

发展风电不但具有巨大的经济效益,而且与自然环境和谐共生,不对环境产生有害影响。

近几年,随着我国的风电设备制造技术取得突破,风力发电取得飞速发展。

据2011年4月《国家电网公司促进风电发展白皮书》。

截至2010年底,全国风电并网容量2956万千瓦,“十一五”期间年均增速接近100%。

2010年,全国风电机组平均利用小时数2097小时。

蒙东、蒙西、吉林、黑龙江风电发电量占全社会用电量的比例分别达到21.1%、8.7%、5.6%、4.6%,风电利用已达到较高水平。

预计到2015年,我国风电规模将超过9000万千瓦,2020年将达到1.5亿千瓦以上。

与其它能源相比,风力,风向随时都在变动中。

为适应这种变动,最大限度地利用风能,近年来在风叶翼型设计,风力发电机的选型研制,风力发电机组的控制方式,并网发电的安全性等方面,都进行了大量的研究,取得重大进展,为风力发电的飞速发展奠定了基础。

风电的飞速发展提供大量的就业与个人发展机会,普及风电知识,在高等院校培养相关专门人才已成当务之急。

实验内容实验1 风速,螺旋桨转速(也是发电机转速),发电机感应电动势之间关系测量 实验2 测量扭曲型可变浆距3叶螺旋桨风轮叶尖速比λ与功率系数C P 关系 实验3 切入风速到额定风速区间功率调节实验实验4 额定风速到切出风速区间功率调节实验 - 变浆距调节 实验5 风帆型3叶螺旋桨风轮叶尖速比λ与功率系数C P 关系的测量 实验6 平板型4叶螺旋桨风轮叶尖速比λ与功率系数C P 关系的测量实验原理1、风能与风速测量风是风力发电的源动力,风况资料是风力发电场设计的第一要素。

简析几种垂直轴风力机叶片攻角调整方法的优缺点简析几种垂直轴风力机叶片攻角调整方法的优缺点从达里厄发明升力型垂直轴风力机至今已80多年了,但一直未能广泛应用,主要是自身的一些缺点妨碍了应用,不能自起动是其重要的缺点, 主要的缺点还是对风力的变化范围与负荷的变化范围要求过窄,这也涉及它不能调速的缺点。

1. 固定叶片升力型垂直轴风力机的主要问题传统达里厄风力机采用ф形叶片,目前较多采用直叶片(H型)结构,达里厄风力机的叶片相对于风轮是固定的,也就是叶片弦线角度是不可调的。

图1是风轮的叶片分布图。

图1 垂直轴风力机叶片分布图升力型风力机是利用叶片的升力推动风轮旋转做功,对于多数普通翼型的叶片在理想状态下,在攻角为0至15度能产生升力,而在8至13度能产生大的升力且阻力较小。

图2是风力机的叶片旋转到风轮向风侧(0度位置)时的气流与受力图。

叶片在正常与失速时升力阻力对比图图2左侧图中叶片受到相对风速W的作用产生升力L与阻力D,相对风速W与叶片弦线的夹角即叶片的攻角α约为14度,相对风速W由风速V与叶片运动速度u合成,此时的叶片运动的速度约风速的4倍,即叶尖速比为4。

升力L与阻力D的合力为F,该力对风轮的力矩力为M,是推动风轮旋转的力。

在叶尖速比为4时,叶片运行在向风侧或背风侧均能产生推动风轮旋转的力矩,仅在两侧(90度与180度)附近升力很小,会有不大的负向力矩。

在图2右侧图中风速增加了一倍,叶片运动的速度未变,叶尖速比约为2,叶片的攻角α约为27度,叶片工作在失速状态,此时叶片产生的升力L下降了,阻力D大大上升了,相对风轮产生的力矩力M 为负向,是阻止风轮旋转的,而且在这种风速与转速下叶片运行在大多数位置均产生负向力矩。

其实叶片在叶尖速比为4(α为14度)时已在失速的边沿,低于4时升力L已不再增加,阻力D已明显上升,风叶产生的力矩力M有可能为0或负向。

好在叶片运行在0度至90度中间一段区域叶片攻角较小能产生正向力矩、在90度至180度、180度至270度、270度至360度的中间也有这样一段区域。

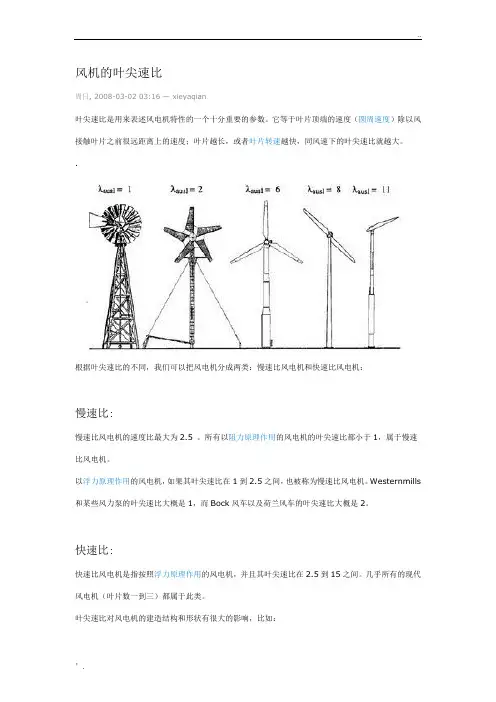

风机的叶尖速比周日, 2008-03-02 03:16 — xieyaqian叶尖速比是用来表述风电机特性的一个十分重要的参数。

它等于叶片顶端的速度(圆周速度)除以风接触叶片之前很远距离上的速度;叶片越长,或者叶片转速越快,同风速下的叶尖速比就越大。

.根据叶尖速比的不同,我们可以把风电机分成两类:慢速比风电机和快速比风电机:慢速比:慢速比风电机的速度比最大为2.5 。

所有以阻力原理作用的风电机的叶尖速比都小于1,属于慢速比风电机。

以浮力原理作用的风电机,如果其叶尖速比在1到2.5之间,也被称为慢速比风电机。

Westernmills 和某些风力泵的叶尖速比大概是1,而Bock风车以及荷兰风车的叶尖速比大概是2。

快速比:快速比风电机是指按照浮力原理作用的风电机,并且其叶尖速比在2.5到15之间。

几乎所有的现代风电机(叶片数一到三)都属于此类。

叶尖速比对风电机的建造结构和形状有很大的影响,比如:叶片转速:如果叶片长度一定,那么叶尖速比越大,叶片的转速也就越快。

只有一个叶片的风电机,其叶尖速比很高,旋转速度也要比三叶片的风电机快的多。

需要注意的是,风力泵的叶尖速比虽然属于慢速比机械,但旋转速度一般都很快。

原因是其转动直径很小,最终圆周速度相对低很多,所以属于慢速比机械。

叶片数:Westernmills的叶尖速比比较低(大约为1),所以需要更多的叶片来遮挡风,一般有20到30个叶片;荷兰风车的速度比大约为2,一般有4个叶片。

现代三叶片风电机的叶尖速比大约为6,而一个叶片的风电机,其叶尖速比大概为12。

叶片切面:快速比风机的叶片一般都设计的细长而薄,其原因就是叶片切割风的时候,与风的相对速度十分高。

(站长注:这段我看不懂,只是照原文翻译。

)风机的转化效率系数:快速比风机由于产生的涡流损失要比慢速比风机低很多,所以其作用系数要明显比慢速比的风机高。

一般慢速比风机的转化效率系数cP在0.3到0.35之间,而快速比的风机能够达到0.45到0.55。

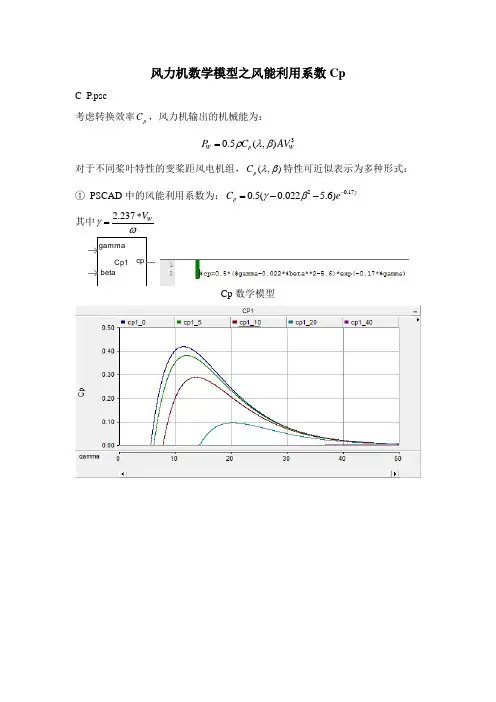

风力机数学模型之风能利用系数CpC_P.psc考虑转换效率p C ,风力机输出的机械能为:30.5(,)W p W P C AV ρλβ=对于不同桨叶特性的变桨距风电机组,(,)p C λβ特性可近似表示为多种形式: ① PSCAD 中的风能利用系数为:20.170.5(0.022 5.6)p C e γγβ-=-- 其中 2.237WV γω*=Cp1gamma betacpCp 数学模型②12.5116(,)0.220.45ip i C e λλββλ-⎛⎫=-- ⎪⎝⎭其中,3110.0350.081iλλββ=-++,R vωλ=Cp2gammabetacp③对于变桨距型风力发电机,(,)p C λβ特性可近似表示为:0.255(,)0.50.0222fRC f p RC C eλλββλ-⎛⎫=-- ⎪⎝⎭其中f C 为叶片设计常数,一般取1-3。

(,)p C λβ特性一般是由风力机制造厂通过实验给出,如果得不到(,)p C λβ的实际数据,对于变桨距风力发电机组可用上式来近似表示。

Cp3gamma betacp④521346(,)iC p i C C C C C eC λλββλλ-⎛⎫=--+ ⎪⎝⎭其中,3110.0350.081i λλββ=-++,10.5176C =,2116C =,30.4C =,45C =,521C =,60.0068C =,R vωλ=。

R 为叶片长度(m ),ω为风机轮毂的角速度(rad/s )。

当β=0,λ=8.1时,(,)p C λβ有最大值0.48。

gammacpCp4 beta。

T = 1.148 × 106 ω − 1.279 × 106 (20 根据优化后的气动外形参数,计算出风能利用系数与叶尖速比关系,如图 9 所示曲线。

对曲线上的点多次试算后按 8 次曲线拟合,表达式为Cp = 2.157 × 10−8 λ 8 − 2.049 × 10 −6 λ 7 + 8.214 × 10−5 λ 6 − 1.805 ×10 −3 λ 5 + 0.02359λ 4 − (21 0.1853λ 3 + 0.8289λ 2 − 1.779λ + 1.451 ω /(rad/s 由式 (17 和式 (18 求出点(ω0,T0 和点(ω1,T1 的值分别为 (1.99, 1.005 × 106 ,(1.592, 5.481 × 105 ,代入式(19中,有 2.2 2 1.8 1.6 1.4 1.2 1 0.8 2 4 6 8 10 v /(m/s 12 14 16 18 20 22 图11 ω − v 关系曲线根据上述公式,可以计算出风轮转速从ω1 变化至ω0 时对应的风能利用系数 Cp ,如图 10 所示;在此基础上,得到风速与风轮转速关系曲线如图 11 所示。

可见,在低于额定风速时,风轮转速随风速增加而增加,在高于额定风速时,风轮转速保持不变。

根据图 11 中风轮转速与来流风速的关系,可以计算得到风速与风轮捕获功率之间的关系,如图 12 所示。

当风速高于其设计风速时功率保持在额定值不变,此时风轮转速不再变化,功率的限制通过改变桨距角实现。

图 13 给出了在不同风速时,桨距角的设计值,从图中可以看出在额定风速以下桨距角保持不变,在额定风速以上,随着风速的增加桨距角快速增加。

6 2.2 ×10 2 1.8 1.6 1.4 1.2 1 0.8 0.6 0.4 0.2 0 0 (ω 0 , T 0 (ω ′, T ′ Cp max =0.4865 (ω 1 , T1 P/(MW 5 10 v / (m/ s 15 20 25 图12 ω v − P 关系曲线图8 转矩—转速关系曲线β / deg v / (m/ s 图 13 风速与桨距角关系图9 λ − Cp 关系曲线 4 风轮CFD 仿真分析由于设计计算所采用的叶素—动量理论是一种近似的计算理论,误差不可避免。

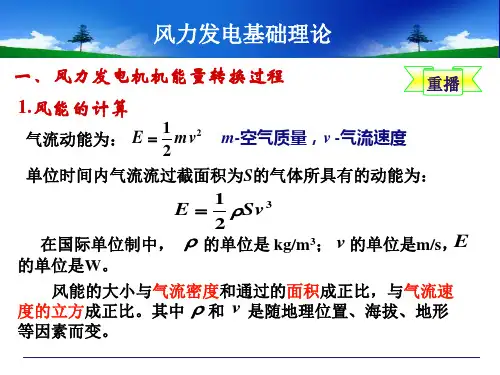

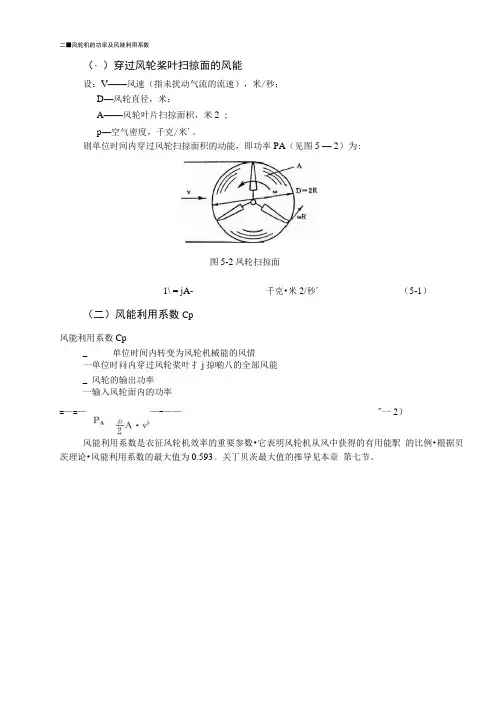

二■凤轮机的功率及风陡利用系数(・)穿过风轮桨叶扫掠面的风能设:V——风速(指未扰动气流的流速),米/秒;D—风轮直径,米;A——风轮叶片扫掠面枳,米2 ;p—空气密度,千克/米'。

则单位时间内穿过风轮扫掠面积的动能,即功率PA(见图5 — 2)为:图5-2凤轮扫掠面1\ = jA- 千克•米2/秒' (5-1)(二)风能利用系数Cp风能利用系数Cp_ 单位时间内转变为风轮机械能的风惜一单位时问内穿过风轮桨叶扌j掠啲八的全部风能_ 风轮的输出功率一输入风轮面内的功率=—=——-——"一2)风能利用系数是衣征风轮机效率的重要参数•它表明风轮机从风中获得的有用能駅的比例•根据贝茨理论•风能利用系数的最大值为0.593。

关丁贝茨最大值的推导见本章第七节。

水平轴风轮机的C.-0. 2〜0. 5.垂直轴风轮机的C p = 0. 3〜0. 4。

风能利用系数又称功率系数。

(三)风轮的功率风轮的功率即指转变为机械能的功率P=Ca・少人・/ <5-3)由式(5 — 1)和(5 — 3)可以看出*1.当》=常数.pHiye即当凤速•定时.风轮的功率和风轮苴径的平方成正比)"2.当D=常数即当风轮苴径固定时.风轮的功率和风速的立方成正比)"3.当风轮直径、风速不变时,风轮的功率与G,成正比。

4.风轮功率和风轮叶片数无关•但与空气密度成正比。

三、凤轮机的叶尖速比(髙速性系数)在风速为Y时r风轮叶片尖端的线速度与该风速之比称为风轮的高速性系数「高速性系数可表示为:式中入——髙速性系数;3——凤轮在凤速V时的旋转角速度.0,-^1.弧度・秒";0()——风轮叶片尖处的线速度•弧度・秒'•米;n——转速.转丿分。

所以匸誑TL礬“(5-4)v 30 v由此可知.高速性系数是反映在定风速下风轮转速高低的参数。

高速性系数又称叶尖速比TSR。

四、风轮机的转矩系数风轮的功塞也可以用风轮的转矩与其旋转角速度的乘积来衷示.即P=M • o>式中M——转矩•千克•米;3——旋转角速度.弧度•秒=已知风轮的功率p=寻pD2/・C P所以P —M •(u=-^-pI)2 v1• C5,1 对于某-风轮来说•只是在入为某一数值•即九时•才达到最大G值((・:“)•如图5 — 3所示■在入工為时・Cp值下降a或则定义称为转矩系数侧M=C M - (fRAv1 2 3).即当风轮尺寸(R)固定时,在一定风速下心是一个反映转矩大小的系数。

风力发电机叶片数目与风能利用率风轮的实度Rotor Solidity在“风力机基础知识”一节中介绍了风轮实度的概念:风力机叶片(在风向投影)的总面积与风通过风轮的面积(风轮扫掠面积)之比称为实度(实度比、容积比),是风力机的一个参考数据。

下图是几种水平轴风力机叶轮,绘有单叶片、双叶片、三叶片、多叶片四种叶轮的示意图,S为每个叶片对风向的投影面积, R为风轮半径,B为叶片个数,σ为实度比,在图1中从单叶片到三叶片的风轮实度比小,是低实度风轮,12叶片的风轮实度比高,是高实度风轮。

图1-单叶片至多叶片的风轮实度目前大多数水平轴风力发电机的风轮采用3叶片形式,只有一些农用抽水风力机与一些小微型风力机采用多叶片的形式。

一些初接触风力发电机的人常发出疑问,认为三个细细的叶片让大多数风都漏掉了,为什么不采用多叶片风轮以便接受更多风能。

也有些人设计一些高实度风力机,甚至前后两级高实度风轮的风力机,认为是风能利用率很高的风力机,其实高实度的风轮不一定能提高风能利用率,结果可能相反。

我们通过图2来作简单的解释:图中上部分是风通过普通三叶片(低实度)风轮的气流示意图,气流通过叶轮做功后速度减慢,由于速度变慢气流向四周发散,就有图中所示的气体发散的流动曲线。

举个例子,一队人马(按2列排列)沿路跑步,经过某点时的人速度减慢为原来的二分之一,在该点后这些减慢的人群将变为4列才能保持原有间距,将占用更宽的路面。

图2-三叶片与多叶片的气流示意图图2下部分是风通过多叶片(高实度)风轮的气流示意图,多叶片大大增加了气体通过的阻力,一部分气流会分开绕过叶轮流向后方,这部分气流没有通过叶轮做功,所以叶轮实际得到的风能量减少了,这就是多叶片风力机得不到更多风能的重要原因。

能不能不让气流绕过叶轮呢,那只有将风轮外围的风挡住(图3),设立一个风坝,风坝中开有气流通道,风轮安装在气流通道中,这样气流就不会绕过风轮,由于风坝造成坝前与坝后有较大的压差,通道的后段扩散使进入通道内的气流速度会比原风速提高许多,足以推动实度较大的风轮高速旋转,若风坝够大,还可再增加一级风轮叶片来提高风能利用率。

风能利用系数是评价风力发电机性能的重要指标之一。

在设计风力发电机的过程中,需要综合考虑多个因素,其中包括叶尖速比和桨距角。

这两个参数都对风能利用系数有着重要的影响,下面我们将分析它们与风能利用系数之间的函数关系。

一、叶尖速比的影响叶尖速比是风力发电机叶片末端的线速度与风速之比。

通常情况下,叶尖速比的取值范围在5-9之间。

而叶尖速比对风能利用系数的影响是非常显著的。

当叶尖速比过大时,风力发电机叶片的阻力将会增大,从而导致风能利用系数下降。

而叶尖速比过小时,叶片的转动效率也会下降,同样会导致风能利用系数的降低。

叶尖速比与风能利用系数的函数关系可以用一个类似抛物线的曲线来描述。

随着叶尖速比的增加,风能利用系数先增加后减小,存在一个最大值点。

二、桨距角的影响桨距角是指风力发电机叶片相对于风向的角度。

它对风能利用系数也有着重要的影响。

当桨距角过小时,叶片受风面积减小,受风面积受风能利用系数也会下降。

而当桨距角过大时,叶片的承受风压面积增大,同样会导致风能利用系数的减小。

桨距角与风能利用系数也呈现出类似抛物线的函数关系。

三、风能利用系数的函数关系根据叶尖速比和桨距角对风能利用系数的影响,可以得出风能利用系数与叶尖速比和桨距角之间具有函数关系。

在实际的工程设计中,通常需要对叶尖速比和桨距角进行综合考虑,通过数值模拟和实验验证,得出最佳的风能利用系数对应的叶尖速比和桨距角。

四、结语风能利用系数与叶尖速比和桨距角之间的函数关系是风力发电机设计中一个重要的研究课题。

通过合理地选择叶尖速比和桨距角,并综合考虑风动力特性、结构强度和材料成本等多个因素,可以提高风力发电机的发电效率和经济性。

希望未来能够进一步深入研究风能利用系数与叶尖速比和桨距角之间的函数关系,为风力发电行业的发展做出更大的贡献。

风力发电作为清洁能源发电的重要来源,其发电效率和经济性一直备受关注。

在风力发电机的设计和运行中,风能利用系数作为衡量风力发电机性能的重要指标之一,对于提高风力发电机的发电效率具有重要意义。

风机的叶尖速比周日, 2008-03-02 03:16 — xieyaqian叶尖速比是用来表述风电机特性的一个十分重要的参数。

它等于叶片顶端的速度(圆周速度)除以风接触叶片之前很远距离上的速度;叶片越长,或者叶片转速越快,同风速下的叶尖速比就越大。

.根据叶尖速比的不同,我们可以把风电机分成两类:慢速比风电机和快速比风电机:慢速比:慢速比风电机的速度比最大为2.5 。

所有以阻力原理作用的风电机的叶尖速比都小于1,属于慢速比风电机。

以浮力原理作用的风电机,如果其叶尖速比在1到2.5之间,也被称为慢速比风电机。

Westernmills 和某些风力泵的叶尖速比大概是1,而Bock风车以及荷兰风车的叶尖速比大概是2。

快速比:快速比风电机是指按照浮力原理作用的风电机,并且其叶尖速比在2.5到15之间。

几乎所有的现代风电机(叶片数一到三)都属于此类。

叶尖速比对风电机的建造结构和形状有很大的影响,比如:叶片转速:如果叶片长度一定,那么叶尖速比越大,叶片的转速也就越快。

只有一个叶片的风电机,其叶尖速比很高,旋转速度也要比三叶片的风电机快的多。

需要注意的是,风力泵的叶尖速比虽然属于慢速比机械,但旋转速度一般都很快。

原因是其转动直径很小,最终圆周速度相对低很多,所以属于慢速比机械。

叶片数:Westernmills的叶尖速比比较低(大约为1),所以需要更多的叶片来遮挡风,一般有20到30个叶片;荷兰风车的速度比大约为2,一般有4个叶片。

现代三叶片风电机的叶尖速比大约为6,而一个叶片的风电机,其叶尖速比大概为12。

叶片切面:快速比风机的叶片一般都设计的细长而薄,其原因就是叶片切割风的时候,与风的相对速度十分高。

(站长注:这段我看不懂,只是照原文翻译。

)风机的转化效率系数:快速比风机由于产生的涡流损失要比慢速比风机低很多,所以其作用系数要明显比慢速比的风机高。

一般慢速比风机的转化效率系数cP在0.3到0.35之间,而快速比的风机能够达到0.45到0.55。