最佳叶尖速比控制

- 格式:doc

- 大小:80.00 KB

- 文档页数:4

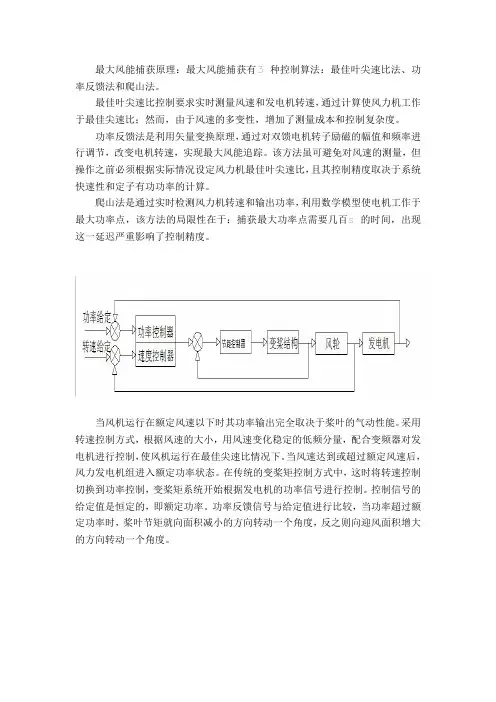

最大风能捕获原理:最大风能捕获有3 种控制算法:最佳叶尖速比法、功率反馈法和爬山法。

最佳叶尖速比控制要求实时测量风速和发电机转速,通过计算使风力机工作于最佳尖速比;然而,由于风速的多变性,增加了测量成本和控制复杂度。

功率反馈法是利用矢量变换原理,通过对双馈电机转子励磁的幅值和频率进行调节,改变电机转速,实现最大风能追踪。

该方法虽可避免对风速的测量,但操作之前必须根据实际情况设定风力机最佳叶尖速比,且其控制精度取决于系统快速性和定子有功功率的计算。

爬山法是通过实时检测风力机转速和输出功率,利用数学模型使电机工作于最大功率点,该方法的局限性在于:捕获最大功率点需要几百s 的时间,出现这一延迟严重影响了控制精度。

当风机运行在额定风速以下时其功率输出完全取决于桨叶的气动性能。

采用转速控制方式,根据风速的大小,用风速变化稳定的低频分量,配合变频器对发电机进行控制,使风机运行在最佳尖速比情况下。

当风速达到或超过额定风速后,风力发电机组进入额定功率状态。

在传统的变桨矩控制方式中,这时将转速控制切换到功率控制,变桨矩系统开始根据发电机的功率信号进行控制。

控制信号的给定值是恒定的,即额定功率。

功率反馈信号与给定值进行比较,当功率超过额定功率时,桨叶节矩就向面积减小的方向转动一个角度,反之则向迎风面积增大的方向转动一个角度。

风力机将捕获的风能以机械能的形式驱动永磁发电机,而永磁发电机的转速随着风速的变化而变化,因而发出的电能是电压和频率都变化的电能,为得到恒压恒频的电能就必须进行交直交变流,再通过滤波器滤波将逆变器输出变换成正弦波输出。

永磁同步风力发电系统不需要励磁装置,具有重量轻、效率高、可靠性好的优点。

风轮机可以和永磁发电机直接耦合,省去了其他风力发电系统中的增速箱,减少发电机的维护工作而且降低噪声。

PWM整流器可提供几乎为正弦的电流,因而减少了发电机侧的谐波电流。

直流环节并有大电容,可维持电压恒定。

电网侧串联电感可用于滤波。

利用blade风力发电机组功率曲线计算方法以及流程目录1、概述 (1)2. 特性取得定方法 (1)2.1 空气动力参数确定 (1)2.2 整机摩擦系数 (2)2.3 齿轮箱效率曲线 (2)2.4 发电机效率曲线 (3)2.5 变流器效率曲线 (3)3. 生成功率曲线 (3)3.1 仿真计算风机功率曲线 (4)3.1.1 风机叶片数据包 (4)3.1.2 风机未并网用电量 (4)3.1.3 风机工作点损耗 (4)3.1.4 确定最佳控制系数Kopt (4)3.2 计算功率曲线 (7)3.3 现场测试 (9)4. 功率曲线数据提供管理 (9)1、概述风机风功率曲线由风机的特性决定。

主要有下列特性确定:●风机叶片空气动力特性●整机机械摩擦●齿轮箱效率●发电机效率●变流器效率等在没有对风机进行风功率测试及认证的情况下,需要通过仿真的方法对风机分功率曲线进行仿真计算,得出风机的功率曲线,以便提供客户风机功率曲线。

2. 特性取得定方法通过仿真确定风机的功率特性主要采取仿真与工厂测量相结合的方法。

对于在制造工厂及现场可以测量的特性数据,可以在制造工厂或在现场实地测量来确定,2.1 空气动力参数确定空气动力参数由叶片生产厂家提供叶片空气动力参数数据包确定。

对于参数的确定要求与厂家有书面和电子文档的方法进行。

叶片生产厂家需要提供书面的空气动力参数,主要包括:●叶片数据的功率值;●对应的Cp值;●转速值;●推力系数;提供的电子数据位Bladed 仿真软件可利用的数据文件。

主要内容包括:●叶片型号●数据包主版本号●数据包分版本号●数据包生成日期●数据包制作人及审批人2.2 整机摩擦系数整机摩擦系数可以通过实际测量的方法来实现。

具体测量方法如下:当风机在现场运行时,将风机调整至调试方式。

对风机在一组风速下运行时的转速进行测量,再通过计算得出风机的整机在各风速情况下的摩擦系数曲线值。

1)确定风速小于5 m/s;2)设定风机为调试方式,即不并网运行;3)设定风机转速对于双馈风力发电机,设定风机转速为0.5ωn,测量风速,风轮转速及变桨角度的 3 min 平均值;4)分别测量0.6ωn,0.7ωn,0.8ωn,0.9ωn,1.0ωn及1.1ωn的风速,风轮转速及变桨角度值;5)通过数学模型计算风机的摩擦系数曲线;详细说明见附件二。

汽车冷却风扇噪音控制原理叶尖速度汽车冷却风扇的噪音一直是一个令人头疼的问题。

为了解决这个问题,我们需要了解风扇噪音的控制原理,其中叶尖速度是一个非常重要的因素。

风扇噪音的主要来源是风扇叶片在高速运转时产生的气流噪音。

而这个噪音的大小与叶尖速度密切相关。

叶尖速度越大,噪音就越大。

因此,为了控制风扇的噪音,我们需要降低叶尖速度。

其中一个方法就是通过减小风扇的转速来降低叶尖速度。

这可以通过调整风扇的电压或使用PWM调速器来实现。

另外一个方法是通过改变风扇叶片的形状和数量来控制叶尖速度。

一些高端的风扇使用了特殊的叶片设计,使得风扇在相同转速下产生更大的风量,从而降低了叶尖速度,减少了噪音。

总之,控制风扇噪音的关键是降低叶尖速度。

这可以通过调整电压、使用PWM调速器或使用特殊的叶片设计来实现。

- 1 -。

风力发电技术中功率控制方法摘要:风能发电在我国的应用规模已经比较较大,在2020年新建设的发电设施中风力发电占比34.6%,因此进一步研究风力发电技术,并充分提升风力发电的效率对于我国当前能源危机的问题解决有直接的帮助,并对我国新能源的进一步发展具有现实意义。

关键词:风力发电技术;功率控制;策略;发展态势1风力发电机械设施发展趋势1.1风电机组向大容量发展为了进一步提升风力发电的规模和减少设备资源的浪费,随着风电技术的不断突破,专家们不断的加大了风电机组的容量,从主流的1MW,开始向5MW的单机容量发展,而美国的风力发电机组已经可以达到7MW以上。

当前风电机组大容量级别的机身重量可达1100吨,三片组成风味长度超60米,旋翼最高点可达180米,而我国最大的单容量机组是在2021年10月安装完毕的甘肃景泰红山二期,就达到了5MW水平。

从研究表明,未来的风力发电机组将会向20MW甚至以上容量规模发展。

1.2海上风电发展加速随着陆上风力发电机组的规模越来越大,通过发展海上风电技术可以有效的减少对陆地资源的浪费,同时更好的利用丰富的海上风力,从而实现批量化和规模化生产,有效的降低风力发电的成本。

由中研网提供的数据,海上风电的每千瓦造价在17000元左右,当前我国在建的海上风电项目达到了6.4GW,并在不断的加大投入。

主要是在上海、浙江、山东、江苏等地进行大规模应用,预计在2025年海上风电的收益可以达到3108亿元。

1.3定桨矩向变桨和变速恒频发展由于定桨矩向的风力发电机在风能转化效率上的缺点,因此当前在风力技术上已经开始全面向变桨和变速恒频的技术方向发展。

通过风力机转速来实现的变速变桨运行模式可以有效的捕获最大风速,从而提升风能的转化效率,降低生产成本。

同时,通过变桨距不仅可以提升功率的输出稳定性,还可以减少风力对机组结构的荷载,提升风力发电机组的使用寿命。

但是复杂的机构结构来提升了风力发电机组的控制难度和故障率。

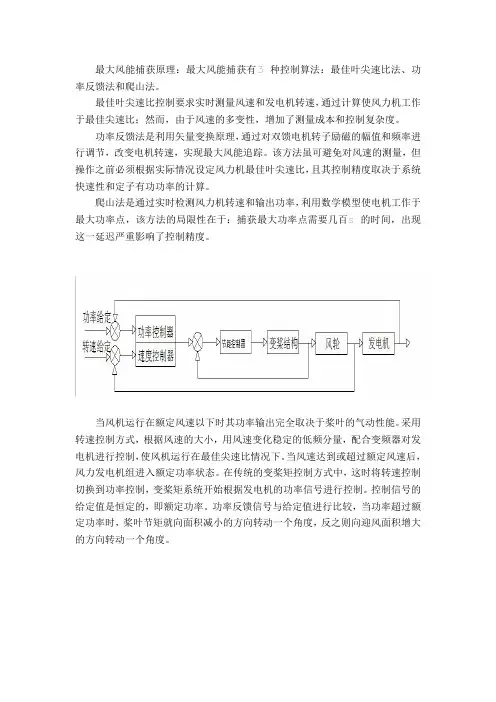

最大风能捕获原理:最大风能捕获有3 种控制算法:最佳叶尖速比法、功率反馈法和爬山法。

最佳叶尖速比控制要求实时测量风速和发电机转速,通过计算使风力机工作于最佳尖速比;然而,由于风速的多变性,增加了测量成本和控制复杂度。

功率反馈法是利用矢量变换原理,通过对双馈电机转子励磁的幅值和频率进行调节,改变电机转速,实现最大风能追踪。

该方法虽可避免对风速的测量,但操作之前必须根据实际情况设定风力机最佳叶尖速比,且其控制精度取决于系统快速性和定子有功功率的计算。

爬山法是通过实时检测风力机转速和输出功率,利用数学模型使电机工作于最大功率点,该方法的局限性在于:捕获最大功率点需要几百s 的时间,出现这一延迟严重影响了控制精度。

当风机运行在额定风速以下时其功率输出完全取决于桨叶的气动性能。

采用转速控制方式,根据风速的大小,用风速变化稳定的低频分量,配合变频器对发电机进行控制,使风机运行在最佳尖速比情况下。

当风速达到或超过额定风速后,风力发电机组进入额定功率状态。

在传统的变桨矩控制方式中,这时将转速控制切换到功率控制,变桨矩系统开始根据发电机的功率信号进行控制。

控制信号的给定值是恒定的,即额定功率。

功率反馈信号与给定值进行比较,当功率超过额定功率时,桨叶节矩就向面积减小的方向转动一个角度,反之则向迎风面积增大的方向转动一个角度。

风力机将捕获的风能以机械能的形式驱动永磁发电机,而永磁发电机的转速随着风速的变化而变化,因而发出的电能是电压和频率都变化的电能,为得到恒压恒频的电能就必须进行交直交变流,再通过滤波器滤波将逆变器输出变换成正弦波输出。

永磁同步风力发电系统不需要励磁装置,具有重量轻、效率高、可靠性好的优点。

风轮机可以和永磁发电机直接耦合,省去了其他风力发电系统中的增速箱,减少发电机的维护工作而且降低噪声。

PWM整流器可提供几乎为正弦的电流,因而减少了发电机侧的谐波电流。

直流环节并有大电容,可维持电压恒定。

电网侧串联电感可用于滤波。

电气传动2009年第39卷第5期El,ECTRICDRTvE2009V01.39No.5小型风光互补MPPT控制的研究王群京,王涛,李国丽(合肥工业大学电气与自动化工程学院,安徽合肥230009)摘要:为提高小型风光互补发电系统的效率,增强系统的稳定性,使发电系统的性能得到优化.将最大功率点跟踪(MPPT)控制策略应用到小型风光互补发电系统中,此控制策略可以跟踪蓄电池的最大充电功率,最大程度地利用风能和太阳能,并对蓄电池充电控制方案分段优化,对蓄电池快速合理充电,实现小型风光互补发电系统的智能化控制。

关键词:风光互补{最大功率点跟踪;蓄电池中图分类号:TM614,TM615文献标识码:AResearchonMPPTforSmall・-scaleHybridPhotovoltaic・-windSystemWANGQun-jing,WANGTao,LIGuo-li(SchoolofElectricalandAutomationEngineeringtHefeiUniversityofTechnology,Hefei230009,AnhuitChina)Abstract:InordertOimprovetheefficiencyandstabilityofthesmall—scalehybridphotovohaic-windpowergenerationsystem,optimizingthegenerationsystem,thecontrolstrategyofmaximumpowerpointtracking(MPPT)wasimplementedinthegenerationsystem.ThecontrolstrategycanbeusedtOtrackthemaximumbatterychargingpower,whichmakesmaximumuseofwindandsolarenergy.Thecontrolstrategyofbatterychargingisoptimized.Theintelligencecontrolofthesystemisrealized.Keywords:hybridphotovohaic・windtmaximumpowerpointtracking(MPPT);storagebattery目前小型风光互补发电系统功能还不够完善,由于成本要求,较少采用最大功率控制,蓄电池的充电控制方案也较少。

风能利用系数是评价风力发电机性能的重要指标之一。

在设计风力发电机的过程中,需要综合考虑多个因素,其中包括叶尖速比和桨距角。

这两个参数都对风能利用系数有着重要的影响,下面我们将分析它们与风能利用系数之间的函数关系。

一、叶尖速比的影响叶尖速比是风力发电机叶片末端的线速度与风速之比。

通常情况下,叶尖速比的取值范围在5-9之间。

而叶尖速比对风能利用系数的影响是非常显著的。

当叶尖速比过大时,风力发电机叶片的阻力将会增大,从而导致风能利用系数下降。

而叶尖速比过小时,叶片的转动效率也会下降,同样会导致风能利用系数的降低。

叶尖速比与风能利用系数的函数关系可以用一个类似抛物线的曲线来描述。

随着叶尖速比的增加,风能利用系数先增加后减小,存在一个最大值点。

二、桨距角的影响桨距角是指风力发电机叶片相对于风向的角度。

它对风能利用系数也有着重要的影响。

当桨距角过小时,叶片受风面积减小,受风面积受风能利用系数也会下降。

而当桨距角过大时,叶片的承受风压面积增大,同样会导致风能利用系数的减小。

桨距角与风能利用系数也呈现出类似抛物线的函数关系。

三、风能利用系数的函数关系根据叶尖速比和桨距角对风能利用系数的影响,可以得出风能利用系数与叶尖速比和桨距角之间具有函数关系。

在实际的工程设计中,通常需要对叶尖速比和桨距角进行综合考虑,通过数值模拟和实验验证,得出最佳的风能利用系数对应的叶尖速比和桨距角。

四、结语风能利用系数与叶尖速比和桨距角之间的函数关系是风力发电机设计中一个重要的研究课题。

通过合理地选择叶尖速比和桨距角,并综合考虑风动力特性、结构强度和材料成本等多个因素,可以提高风力发电机的发电效率和经济性。

希望未来能够进一步深入研究风能利用系数与叶尖速比和桨距角之间的函数关系,为风力发电行业的发展做出更大的贡献。

风力发电作为清洁能源发电的重要来源,其发电效率和经济性一直备受关注。

在风力发电机的设计和运行中,风能利用系数作为衡量风力发电机性能的重要指标之一,对于提高风力发电机的发电效率具有重要意义。

风力发电及其控制技术对策发布时间:2023-04-12T03:05:13.627Z 来源:《科学与技术》2023年1期作者:李建雄[导读] 如今,我国的风力发电产业在逐步提升,但是,仍然还有许许多多的问题等着被解决。

李建雄黑龙江龙源新能源发展有限公司辽宁省沈阳市,110000摘要:如今,我国的风力发电产业在逐步提升,但是,仍然还有许许多多的问题等着被解决。

一些风力发电企业,在不断探索创新的过程中,许多的不了,数据,代码等无法满足,这就要进口大量外国技术。

不仅在风力发电机的控制系统方面,还是在制造方面,都要从外国购买很多的所需品。

此外,一些重要的零部件,我国风力发电技术还达不到别的国家的程度,其规范性也达不到要求,我国的零部件的质量还不够好,寿命也不是很长。

我们发展风电产业,就要引进外国先进的技术,汲取外国先进技术,融入到已有的基础之上,不断创新,使其更规范化,投入大量资金,建立健全相关政策。

关键词:风力发电;控制技术;应用当前新能源的发展,我国的风力发电技术实现了跨越式的发展。

风力发电具备无污染、可再生等特点,并且我国的风力资源丰富且分布地区广泛,有着巨大的开发潜力,风力发电已经成为我国未来的发展趋势,因此需要对其相关技术进行充分的研究,推动我国风力发电的发展进程。

一、我国风力发电的慨况我国风力发电的发展在技术方面上分为三步,一是引进新技术,二是把技术消化吸收,三是进行自主创新。

现如今,在这方面我国已快速发展起来。

例如,我国的风力制造业不断提升。

还有随着国内5MW容量等级风电产品的不断改进,我国的兆瓦级机组在风力发电市场被大量使用。

虽然我国的风力发电机组制造业和配置零组件的发展足以满足所需,但是一些高级配置仍然需要从国外进口。

所以,培养自主创新能力和不断探索新技术迫在眉睫。

目前,是创新的年代,是需要快速发展的时代,新能源就是一个活生生的例子。

作为新能源的一个重要部分,风力发电近年来的发展越来越好。

变桨距风电机组最佳叶尖速比的拟合求取张仰飞;李海峰;王伟胜;王瑞明;李少林【摘要】Based on the wind turbine mathematical model, the expression of the optimal blade tip speed ratio was deduced through analysis of the maximum wind power tracking conditions. The curve-fitting method was used to obtain the expression parameters of the optimal blade tip speed ratio when there were measurement errors. Then, the optimal blade tip speed ratio could be indirectly calculated. An example shows that thefitted data have high accuracy. This study provides a new curve-fitting method for calculating the optimal blade tip speed ratio of wind turbines.%根据风力机数学模型,分析最大风能捕获的运行点条件,推导最佳叶尖速比的计算表达式.运用曲线拟合方法拟合得到误差数据条件下的最佳叶尖速比的参数,间接计算得到最佳叶尖速比算例显示拟合值准确度较高.研究工作为计算风电机组最佳叶尖速比提供新的曲线拟合方法.【期刊名称】《河海大学学报(自然科学版)》【年(卷),期】2012(040)002【总页数】4页(P229-232)【关键词】风力发电机组;最佳叶尖速比;拟合求解方法【作者】张仰飞;李海峰;王伟胜;王瑞明;李少林【作者单位】中国电力科学研究院新能源研究所,北京100192;南京工程学院电力工程学院,江苏南京211167;江苏省电力公司调度与通信中心,江苏南京210024;中国电力科学研究院新能源研究所,北京100192;中国电力科学研究院新能源研究所,北京100192;中国电力科学研究院新能源研究所,北京100192【正文语种】中文【中图分类】TK83风能密度低,风速变化频繁,风电机组变桨距技术应运而生,其实现方式[1-8]如下:通过对适时风速的测量,逻辑判断风速是低于额定风速还是高于额定风速.当风速低于额定风速时,桨叶的迎风角(桨距角)为0°,使桨叶能够最大限度地吸收风能;当风速高于额定风速时,桨距调节装置调节桨叶的迎风角,降低并保持吸收的风能在额定值,从而保证机组输出恒定(额定)的功率.由于风力机(风轮)特殊的空气动力学特性,即使桨距角保持为0°也不能保证机组一定在最大风能捕获状态运行,必须通过机组的转速控制使机组转速和风速的比值尽可能保持在一个合理的定值——最佳叶尖速比,才能使机组吸收到最大的机械功率,这样的控制过程就是最大风能捕获控制.对风电机组而言,如何准确估算其最佳叶尖速比(即控制目标),对于机组是否能够实现最大风能捕获控制,提高机组的发电效益,具有十分重要的意义.笔者研究在测量数据有误差条件下的最佳叶尖速比求取问题,发现数据拟合方法结合特定的数学计算可以较准确地获得最佳叶尖速比.1 变桨距风力机的数学模型变桨距风力机模型[1-2]如下:其中式中:C P——风能捕获系数;ρ——空气密度,kg/m3;S——叶轮扫过的面积,m2,S=πR2;v——叶轮的上游风速,m/s;P W——风力机吸收的机械功率;c1~c9——风力机参数(独立参数只有8个);λ——叶尖速比,即叶片的叶尖线速度与风速之比——中间变量;β——桨距角;R ——风轮半径;n——风轮转速;ω——转子的电角速度.2 最大风能捕获的运行点条件β=0°时,变桨距风力机 C P~λ曲线如图 1所示.对特定的风力机,其捕获的风能与转速、风速、空气密度等有关.由式(1)~(4),对应于某个最佳叶尖速比λ0会有1个最大的风能捕获系数C Pmax,从而使风力机运行于最大风能捕获点P Wmax.显然,最大风能捕获运行点是=0或=0,也即=0或=0.图1 β=0°时变桨距风力机C P~λ曲线Fig.1 C P~λcurve of variable-blade wind turbine under condition ofβ=0°3 最佳叶尖速比的拟合求取思路工程实际中,对应于低于额定风速的某一个风速v0,根据式(1),期望风力机吸收的机械功率为P W=C PmaxρS.可见,在风速一定时,风力机能吸收多少机械功率取决于风能吸收系数C P的大小,也就是取决于风轮的转速或者是叶尖速比λ的大小.β=0°时可推导得即令 A=c2 c1exp(c7 c9),B=(c2 c9+c6)c1exp(c7 c9),则工程中可由式(1)及测量或计算的P W,ρ,v,ω,S来计算风能捕获系数C P,因 P W,ρ,v,ω,S的测量或计算难免存在一定的误差,必然会导致C P也有一定的误差.针对该C P存在误差的情况,如何求得对应于P Wmax的λmax,由式(10)可知,如果能求得 c7,A 和B ,则λmax可求 .4 算例分析参考文献[9-13],设定1组参数:c1=0.32,c2=116,c3=0.4,c4=0.4,c5=0.1,c6=1.7425,c7=21,c8=0.08,c9=0.035.计算得 A=77.4131 ,B=3.87232,C=c7=21,λmax=10.241651.分析 C P 值在一定误差条件下通过曲线拟合的方法求解λmax的准确度.图2 无误差C P数据拟合曲线Fig.2 Fitting curve of C P without errors图3 ±10%误差C P数据拟合曲线Fig.3 Fitting curve of C P with±10%e rror5 问题讨论5.1 β≠0°时的情况前文针对的是β=0°时问题的推导,工程实际中因桨距角直接影响机组的吸收功率,从而影响机组的出力,各厂家对机组的0°桨距角都会进行严格的校正.图4是2种机型变桨距机组低于额定风速时桨距角的实测结果,数据拟合结果如图中的线条所示.图4(a)中,β>0.3°以上的数据分散特性明显,不符合桨距的机械惯性特征,可以判断是测量噪声.图4(b)中,0.14°>β>0.1°.图4 机组低于额定风速时桨距角的实测结果Fig.4 Measured blade angle of wind turbines with speed lower than rated wind velocity按照上述算例中的参数设定,可得β=0°和β=0.5°时C P~λ曲线(图5).从图5可以看出2条曲线相差很小,最大点相差不到7%.可见,上述分析结论可以推广作为β≈0°时的情况使用.5.2 风速v测量值的误差影响风电机组利用计算机每秒采集1次来自风速仪的数据,每10min计算1次平均值,用于判断启动风速和停机风速,这样的风速数据并不精确,不能用来产生功率曲线[2].作为控制目标,也不能用该测量值通过式(4)来计算λ.相对而言,机组的转速能较准确地测量=0运行点可以通过调节系统的多次正调节和反调节实现,显然如果记录特定风速时的足够多组P Wmax及ω值就可以按照本文的方法拟合得到机组的λmax值,从而在后续的调节过程中不需要不断地正反调节.6 结语本文分析中叠加的误差数据为服从正态分布的随机数据,由拟合结果来看,±10%误差C P数据拟合所得的A,B,C值和计算的λmax值都比较准确,工程上如果得到一定精度的C P数据即可以用上述方法拟合求解得高精度的λmax,从而为最大风能捕获控制获得必需的目标参数.用拟合方法求取最佳叶尖速比,要求数据具有一定的数量和密度,倘若数据的代表性不够则拟合误差就会增大.辨识研究的目的之一是为控制需求提供准确的参数.研究工作表明:辨识工作可以根据应用目标的需要作适当调整,可以不辨识风力机的全部8个参数,只辨识部分参数的组合结果就能够满足控制目标实现的需要.参考文献:图5 β=0°和β=0.5°时的 C P~λ曲线Fig.5 C P~λcurves under conditions of β=0°and β=0.5°[1]叶杭冶.风力发电机组的控制技术[M].北京:机械工业出版社,2008.[2]霍志红,郑源,左潞,等.风力发电机组控制技术[M].北京:中国水利水电出版社,2010.[3]WU Feng,ZHANG Xiao-ping,GODFREY K,et al.Modeling and controlof wind turbine with doubly fed induction generator[R].Georgia:PSCE,2006:1404-1409.[4]MUHANDO E B,SENJYU T,YONA,A,et al.Disturbance rejection by dual pitch control and self-tuning regulator for wind turbine generator parametric uncertainty compensation[J].Control Theory&Applications,IET,2007,1(5):1431-1440.[5]WU Feng,ZHANG Xiao-Ping,JU Ping.Modeling and control of the wind turbine with the direct drive permanent magnet generator integrated to power grid[R].Nanjing:DRPT,2008:57-60.[6]刘军,何玉林,李俊,等.变速变桨距风力发电机组控制策略改进与仿真[J].电力系统自动化,2011,35(5):82-85.(LIU Jun,HE Yu-lin ,LIJun,et al.Design and simulation of an improved control strategy for variable-speed pitch controlled wind turbine driven generator system[J].Automation of Electric Power Systems,2011,35(5):82-85.(in Chinese))[7]李立成,叶林.变风速下永磁直驱风电机组频率-转速协调控制策略[J].电力系统自动化,2011,35(17):26-31.(LI Licheng,YE Lin.Coordinated control of frequency and rotational speed for direct drive permanent magnet synchronous generator wind turbine at variablewind speeds[J].Automation of Electric Power Systems,2011 ,35(17):26-31.(in Chinese))[8]宋卓彦,王锡凡,滕予非,等.变速恒频风力发电机组控制技术综述[J].电力系统自动化,2011,35(10):8-17.(SONG Zhuoyan,WANG Xi-fan,Teng Yu-fei,et al.Overview of control technologies for variable-speed constant-frequency wind turbines[J].Automation of Electric Power Systems,2011,35(10):8-17.(in Chinese))[9]MONROY A ,ALVAREZ-ICAZA L.Real-time identification of wind turbine rotor power coefficient[R].San Diego:PICDC,2006:3690-3696.[10]SENJYU T,OCHI Y,YONA A ,et al.Parameter identification of wind turbine for maximum power point tr acking control[R].Seoul:PICEMS,2007:248-252.[11]THOMSENS ,ROTHNHAGENK ,FUCHSFW.Onlineparame ter identificationmethods for doubly fed induction generators[R].Rhodes:PESC,2008:2735-2741.[12]IRIBAS-LATOURM ,LANDAU I D.Closed loop identification of wind turbines models for pitch control[R].Makedonia:MCCA,2009:1263-1268. [13]AIMANIS E.Practical identification of a DFIG based wind generator model for grid assessment[R].Ouarzazate:ICMCS,2009:278-285.[14]王正林,王胜开,陈国顺,等.MATLAB/Simulink与控制系统仿真[M].北京:电子工业出版社,2008.【相关文献】a.C P数据运用Matlab拟合函数[14]f(x)=(A/x-B)exp(-C/x)拟合,求得 A=77.41,B=3.872,C=21,拟合结果精确,拟合曲线如图2所示,2条曲线重合,看不出差别.根据拟合结果求得λmax=10.241874.b.C P计算数据叠加±10%随机误差时,同样运用Matlab拟合函数f(x)=(A/x-B)exp(-C/x),拟合求得 A=77.55,B=3.878,C=21.03,拟合曲线如图3所示.拟合结果令人满意,由拟合的 A,B和C值计算得λmax=10.25036.该结果与设定值相差很小,仅为0.00085%.。

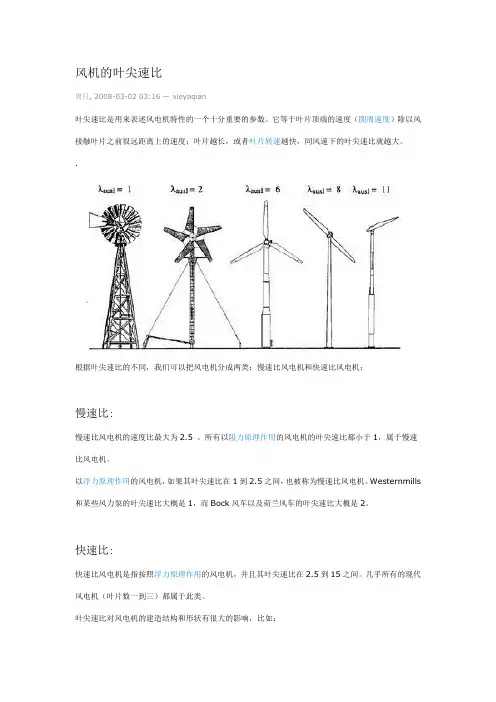

风机的叶尖速比周日, 2008-03-02 03:16 — xieyaqian叶尖速比是用来表述风电机特性的一个十分重要的参数。

它等于叶片顶端的速度(圆周速度)除以风接触叶片之前很远距离上的速度;叶片越长,或者叶片转速越快,同风速下的叶尖速比就越大。

.根据叶尖速比的不同,我们可以把风电机分成两类:慢速比风电机和快速比风电机:慢速比:慢速比风电机的速度比最大为2.5 。

所有以阻力原理作用的风电机的叶尖速比都小于1,属于慢速比风电机。

以浮力原理作用的风电机,如果其叶尖速比在1到2.5之间,也被称为慢速比风电机。

Westernmills 和某些风力泵的叶尖速比大概是1,而Bock风车以及荷兰风车的叶尖速比大概是2。

快速比:快速比风电机是指按照浮力原理作用的风电机,并且其叶尖速比在2.5到15之间。

几乎所有的现代风电机(叶片数一到三)都属于此类。

叶尖速比对风电机的建造结构和形状有很大的影响,比如:叶片转速:如果叶片长度一定,那么叶尖速比越大,叶片的转速也就越快。

只有一个叶片的风电机,其叶尖速比很高,旋转速度也要比三叶片的风电机快的多。

需要注意的是,风力泵的叶尖速比虽然属于慢速比机械,但旋转速度一般都很快。

原因是其转动直径很小,最终圆周速度相对低很多,所以属于慢速比机械。

叶片数:Westernmills的叶尖速比比较低(大约为1),所以需要更多的叶片来遮挡风,一般有20到30个叶片;荷兰风车的速度比大约为2,一般有4个叶片。

现代三叶片风电机的叶尖速比大约为6,而一个叶片的风电机,其叶尖速比大概为12。

叶片切面:快速比风机的叶片一般都设计的细长而薄,其原因就是叶片切割风的时候,与风的相对速度十分高。

(站长注:这段我看不懂,只是照原文翻译。

)风机的转化效率系数:快速比风机由于产生的涡流损失要比慢速比风机低很多,所以其作用系数要明显比慢速比的风机高。

一般慢速比风机的转化效率系数cP在0.3到0.35之间,而快速比的风机能够达到0.45到0.55。

风力发电及其控制技术对策摘要:在当今节能环保理念下,各种清洁能源的应用越来越受到社会的重视,其中,风能就是当今社会重点关注的一种清洁能源。

风力发电及其控制技术的研究也开始备受关注。

为进一步促进风力发电及其控制技术的良好发展,本文对该技术及其控制技术进行了分析。

希望可以给风力发电行业的发展提供相应助力,让风力发电技术在当今社会生活中发挥出更好的应用效果。

关键词:风力发电;控制技术;应用研究;新进展1.风力发电简述风力发电的主要原理就是通过风力来带动风车叶片转动,然后再借助于增速机提升其转动速度,以此来为发电机运行提供足够的动力,促使发电机发电。

根据风车技术研究发现,在风速为每秒钟三公尺的微风条件下,风力发电便可以实现。

在当今,风力发电已经逐渐成为了一种主流的发电方式,因为这种发电方式既不会面临燃料问题,也不会对环境造成污染,所以其应用前景十分光明。

2.风力发电控制技术2.1 风轮控制技术在风力发电系统的具体应用中,要想达到最高的风电转化率,就需要降低风能的消耗。

为达到这一目的,就需要对风轮进行合理控制,具体控制技术如下:(1)合理控制风轮叶尖速比。

风轮在运行过程中,其风叶尖端在风力作用下所转动的线速度就是叶尖速,而叶尖速与这段时间内风速之间的比值就是叶尖速比。

通过对叶尖速比的河流控制,便可让风机系统得到进一步的优化,以此降低风能消耗。

具体控制中,因为自然风速的大小以及风力都无法调节,所以要想达到理想的控制效果,就需要通过叶尖速的改变来实现叶尖速比的调节。

在此过程中,可以根据实际的风力和风速情况,通过变桨系统调整风轮转矩,这样就可以使其最外侧边缘速度得到合理控制,以此来实现叶尖速比的进一步优化。

(2)合理控制功率信号反馈。

对功率信号的反馈进行控制,可以有效控制风轮机功率。

在运行过程中,风轮的功率会在条件改变时发生变化,这也是该控制方法得以应用的一个基础条件。

通过对功率关系的分析可以绘制出其最大功率曲线,并以此为基础进行功率信号反馈的合理控制。

(10)申请公布号 (43)申请公布日 2013.08.14C N 103244350 A (21)申请号 201310158045.7(22)申请日 2013.05.02F03D 7/00(2006.01)(71)申请人国电南瑞科技股份有限公司地址210061 江苏省南京市高新区高新路20号(72)发明人邬昌明 邵宜祥 王长宝 王文卓胡丽萍 曾雨竹 蔡国洋(74)专利代理机构南京苏高专利商标事务所(普通合伙) 32204代理人张弛(54)发明名称一种风力发电机组最佳叶尖速比跟踪控制方法(57)摘要本发明涉及风机在低风速如何能够调节使风机运行在最佳叶尖速比条件下,同时对最佳叶尖速比值进行定期的自动校正的方法,属源网协调技术领域。

本发明包括以下步骤:通过反馈转矩和转速计算出确切的发电机功率值,通过功率和最佳叶尖速比对应的功率因素计算出风速。

转速能够调节的情况下调节转速使风机运行在最佳叶尖速比状态,转速不能调节的情况下调节桨距角,使风机运行在最佳叶尖速比状态。

采用统计平均爬山法,对最小变桨角度对应的最佳叶尖速比值进行校正。

采用本发明的方法,解决了既有方法存在的问题。

(51)Int.Cl.权利要求书1页 说明书5页 附图3页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书5页 附图3页(10)申请公布号CN 103244350 A*CN103244350A*1/1页1.一种风力发电机组最佳叶尖速比跟踪控制方法,其特征在于,包括如下步骤:(1)、通过反馈转矩和转速计算出确切的发电机功率值,通过功率和最佳叶尖速比对应的功率因素计算出风速;(2)、转速能够调节的情况下调节转速使风机运行在最佳叶尖速比状态,转速不能调节的情况下调节桨距角,使风机运行在最佳叶尖速比状态;(3)、采用统计平均爬山法,对最小变桨角度对应的最佳叶尖速比值进行校正,通过统计平均爬山法校正最小叶片角度β对应最佳叶尖速比值的方法为:在风机运行过程中,对规定好采样范围内的计算风速和相应叶尖速比所对应的值进行统计,采样统计达到预计的规模后进行平均计算;第一次统计完成后对进行扰动,重复统计过程并计算后与前面的统计值进行比较,选取更优的值。

cp和叶尖速比的比值CP和叶尖速比的比值是一个重要的性能参数,用于评估涡轮机的效率和性能。

在本文中,我们将详细介绍CP和叶尖速比的概念、计算方法、影响因素以及在设计和优化涡轮机时的应用。

一、CP和叶尖速比的概念1. CP(压气机压比)压气机压比是指涡轮机中前后两级之间气体静态压力的比值。

通常情况下,随着气体流经涡轮机不同级别,其静态压力会逐渐增加。

因此,通过计算前后两级之间的压力差可以得到CP值。

2. 叶尖速比叶尖速比是指涡轮机中最大转子周速度与最大进口流速之间的比值。

它是一个衡量转子旋转速度与进口流量大小关系的参数。

通常情况下,叶尖速比越高,表示转子旋转速度越快或者进口流量越小。

二、CP和叶尖速比的计算方法1. CP计算方法CP可以通过以下公式进行计算:CP = P_out / P_in其中P_out表示后一级出口处气体静态压力,P_in表示前一级进口处气体静态压力。

2. 叶尖速比计算方法叶尖速比可以通过以下公式进行计算:TSR = U_tip / V其中U_tip表示转子叶尖周速度,V表示进口气流速度。

三、CP和叶尖速比的影响因素1. CP的影响因素CP值的大小受到多种因素的影响,其中最主要的因素是涡轮机中每个级别的设计参数。

例如,转子和定子叶片数、进出口截面积、转子和定子间隙等都会对CP值产生影响。

此外,气体流量和气体性质也会对CP值产生影响。

当气体流量较大时,涡轮机中前后两级之间压力差会增加,从而使得CP值增大;而当气体性质发生变化时(例如温度或密度变化),也会对CP值产生一定的影响。

2. 叶尖速比的影响因素叶尖速比主要受到涡轮机旋转部件(例如转子)和进口流量大小的影响。

当涡轮机旋转部件半径较大或者进口流量较小时,叶尖速比会增大;反之则会减小。

此外,涡轮机中转子和定子之间的间隙大小也会对叶尖速比产生影响。

当转子和定子之间的间隙较大时,进口流量可能会泄漏到转子外部,从而使叶尖速比减小。

四、CP和叶尖速比在涡轮机设计和优化中的应用1. CP在涡轮机设计中的应用CP是一个重要的性能参数,在涡轮机设计过程中起着至关重要的作用。

独立运行风电机组的最佳叶尖速比控制文 摘:介绍了采用抓极无刷自励发电机的5KW 风电机组的性能特点,采用最佳叶速比控制和稳压控制相结合的控制方法,使风力机在额定风速以下及蓄电池没有充满时按最佳效率运行。

当蓄电池接近充满时,控制风电系统稳压运行,保证蓄电池安全可靠充电。

该风电机组及其控制已实际应用。

1、风机特性大风时通过离心力控制限速弹簧调节叶片角度限制风轮转速风力机的参数:额定功率、启动风速、额定风速、风轮直径、风轮额定转速、齿轮箱增速比、蓄电池标称电压。

风机发电的电气特点:1。

1若发电机为异步发电机,其结构简单,控制方便,但需加电容器励磁。

发电机输出的三相交流电压为线电压380V ,要给120V 标称电压的蓄电池组供电,需加变压器降压后,再经整流器整流成直流输出,供蓄电池充电。

整个发电系统环节多,降低了总的运行效率。

1。

2原机组采用异步发电机基本恒速运行,在大多数风速情况下不是运行在最佳效率状态。

1。

3原风电机组当蓄电池电压达到设定的最高充电电压值时,切断发电机的输出,这一方面使叶片和风轮在切断瞬间承受很大的冲击,容易损坏机组;另一方面在断开发电机输出时蓄电池不一定充满,充电电源已经断开,这样就使蓄电池经常处于充不满状态,缩短其使用寿命。

二、改进后风力发电机2。

1风力机最佳运行原理一台风轮半径为R 的风力机,在风速V 下运行时,它所产生的机械功率Pm 为式中p 为空气密度,3V 2A ρ为单位时间穿过风轮扫掠面积的风的能量;Cp 称为风力机的功率系数,实质上也就是风力机将风能转换为机械能的效率。

对于已经设计定型的风力机,Cp 是风轮叶尖线速度与风速之比λ的函数。

λ通常称为叶尖速比。

Cp 与λ的关系曲线是风力机的基本性能之一,且只有λ为某一特定值λm 时,Cp 达到其最大值Cpmax ,所以λm 称为最佳叶尖速比。

为了使风力机产生最大的机械功率,应使Cp 达到其最大值Cpmax 不变,为此,当风速变化时就必须使风力机的转速随风速正比变化,并保持一个恒定的最佳叶尖速比,即: 在此条件下,风力机输出最大机械效率,并与风速的三次方成正比,即也即与转速的三次方成正比。

叶尖速比的定义和作用:

叶尖速比的定义分为两种:

•叶尖速比是指飞行器叶片尖端相对于根部的速度比值。

•叶尖速比是风轮叶片尖端线速度与风速之比。

叶尖速比在飞行器设计中的作用是:是表示风力机性能的重要参数,对提高飞行器的性能和效率至关重要。

它由叶片的旋转速度和叶片长度决定,通过调整叶片长度和旋转速度,可以得到不同的叶尖速比,从而实现不同的飞行性能。

当叶尖速比较低时,意味着叶片尖端的速度较慢,有助于降低噪音和振动,提高飞行器的稳定性;叶尖速比较高时,叶片尖端的速度会增加,从而提高飞行器的升力和推力,使飞行器能够更快地飞行和携带更多的载荷。

独立运行风电机组的最佳叶尖速比控制

文摘:介绍了采用抓极无刷自励发电机的5KW风电机组的性能特点,采用最佳叶速比控制和稳压控制相结合的控制方法,使风力机在额定风速以下及蓄电池没有充满时按最佳效率运行。

当蓄电池接近充满时,控制风电系统稳压运行,保证蓄电池安全可靠充电。

该风电机组及其控制已实际应用。

1、风机特性

大风时通过离心力控制限速弹簧调节叶片角度限制风轮转速

风力机的参数:额定功率、启动风速、额定风速、风轮直径、风轮额定转速、齿轮箱增速比、蓄电池标称电压。

风机发电的电气特点:

若发电机为异步发电机,其结构简单,控制方便,但需加电容器励磁。

发电机输出的三相交流电压为线电压380V,要给120V标称电压的蓄电池组供电,需加变压器降压后,再经整流器整流成直流输出,供蓄电池充电。

整个发电系统环节多,降低了总的运行效率。

原机组采用异步发电机基本恒速运行,在大多数风速情况下不是运行在最佳效率状态。

原风电机组当蓄电池电压达到设定的最高充电电压值时,切断发电机的输出,这一方面使叶片和风轮在切断瞬间承受很大的冲击,容易损坏机组;另一方面在断开发电机输出时蓄电池不一定充满,充电电源已经断开,这样就使蓄电池经常处于充不满状态,缩短其使用寿命。

二、改进后风力发电机

风力机最佳运行原理

一台风轮半径为R 的风力机,在风速V 下运行时,它所产生的机械功率Pm 为

式中p 为空气密度,3V 2A ρ

为单位时间穿过风轮扫掠面积的风的能量;Cp 称

为风力机的功率系数,实质上也就是风力机将风能转换为机械能的效率。

对于已经设计定型的风力机,Cp 是风轮叶尖线速度与风速之比λ的函数。

λ通常称为叶尖速比。

Cp 与λ的关系曲线是风力机的基本性能之一,且只有λ为某一特定值λm 时,Cp 达到其最大值Cpmax ,所以λm 称为最佳叶尖速比。

为了使风力机产生最大的机械功率,应使Cp 达到其最大值Cpmax 不变,为此,当风速变化时就必须使风力机的转速随风速正比变化,并保持一个恒定的最佳叶尖速比,即:

在此条件下,风力机输出最大机械效率,并与风速的三次方成正比,即

也即与转速的三次方成正比。

根据叶尖转速比与Cp 的关系及Cp 与输出功率之间关系,我们可以知道在风速固定时,不同的转速即对应不同的叶尖转速比,也即对应不同的Cp 值,也即对应不同的输出功率,这样如果设定不同的风速,就可以得到哦啊风力机在不同风速下输出功率与转速的关系,如下图所示:

从上图可以看出在某一种风速下,风力机的输出机械功率随转速的不同而变化,其中有一个最佳的转速。

在该转速下,风力机输出最大的机械功率。

它与风速的关系是最佳叶尖速比关系。

在不同风速下均有一个最佳的转速使风力机输出最大机械功率。

从而得到一条最大输出机械功率曲线,处于这条曲线上的任何点,其转速与风速的关系均为最佳叶尖速比关系。

综上所述:

1.只有在最佳叶尖速比情况下运行,风力机才能输出最大机械功率。

反

过来说,如果要使风力机输出最大机械功率,则必须使其按最佳叶尖

速比关系运行。

2.在上述运行情况下,风力机的转速与风速成正比关系。

3.在上述运行情况下,风力机的最大输出机械功率与风速的三次方或转

速的三次方成正比。

因此,在按最佳叶尖速比或按最大输出功率运行的情况下,风力机的功率系数在各种风速下均保持为Cpmax不变,以下关系必定成立:

风力机最佳运行原理:

2.2.1采用风速信号控制

测出风速信号,用它与风力机的转速信号相比较,组成闭环控制系统,用来控制风力发电机的电功率输出,使风力机的转速正比于风速而变化。

其简单的控制框图如下图所示:

当转速与风速的关系偏离设定的比例时,则产生误差信号,调节发电机的励磁和电功率输出,直到满足设定的比例关系为止,从而实现最佳叶尖速比控制运行。

实现本方案的主要困难在于难以取得准确的风速信号。

由于风力机旋转时,使周围空气产生很大的扰动。

因此风速传感器必须装在远离风力机的地方,这样测得的风速与风力机安装处的风速就有一定的误差。

此外从风速传感器取得的风速信号还必须恩那个反映风力机跟踪风向的偏差,否则又会

造成误差。

所以这种方案看似简单,实现起来却有相当的困难。

2.2.2

由于在最佳叶尖速比运行条件下,风力机的机械功率与转速的三次方成正比例,如果我们用风力机的机械功率信号与转速信号三次方相比较,以比较所得的误差信号来调节发电机的输出,就可使风力机按最大功率运行,也即按最佳叶尖转速比运行。

其控制框图如下:

由于要取得风力机的机械功率信号比较困难,因此我们在实际电路中可以以发电机的输出电功率来代替,应该指出,这个方案并不能保证风力机在额定风速一下的整个运行风速范围内均能按最佳叶尖速比或最大功率运行。

因为这个控制方案所得到哦啊的结果是发电机的电功率输出与转速的三次方成比例关系,而发电机的电功率为:

式中,一个为增速箱效率,一个为发电机效率,只有在额定风速以上的整个运行风速范围内,二者都保持很定不变,功率与转速的三次方才成正比例变化,风力机才有可能按最大功率运行,有与他们都不可能在这么大的运行风速范围和功率变化范围内保持不变,所以也就必然会偏离最大功率运行,特别是在较低风速段,有与发电机效率下降很快,离最大功率运行更会相差甚远。