膨化大豆加工工艺流程

- 格式:docx

- 大小:17.48 KB

- 文档页数:1

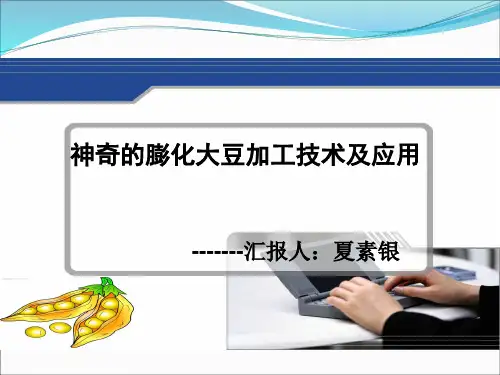

大豆挤压膨化技术及膨化机理的分析王宏立1,2,张祖立1,白晓虎1(1.沈阳农业大学工程学院,沈阳 110161;2.黑龙江八一农垦大学工程学院,黑龙江大庆 163319)摘要:利用小型单螺杆挤压膨化设备对全脂大豆进行膨化加工试验,通过电子显微扫描观察、分析膨化和未膨化大豆的微观结构的变化,对大豆膨化加工机理进行了探讨。

膨化和未膨化大豆的营养成分分析化验结果表明,膨化加工能够改变大豆的理化性状,有利于家畜对其营养成分的消化和吸收。

关键词:农学;膨化机理;分析;大豆;营养成分;螺杆挤压膨化中图分类号:S377 文献标识码:A 文章编号:1003─188X(2006)01─0085─02我国有丰富的大豆资源,年产量约为1500万t,居世界第4位[1]。

与其它农作物相比,大豆中含有丰富的蛋白质和油脂,是人类的优良食品和动物的优质、高能、高蛋白饲料。

目前,许多饲料生产企业用廉价的大豆植物性蛋白来替代昂贵的动物性蛋白,如鱼粉、骨粉和血粉等。

但大豆含有多种抗营养因子,其中的胰蛋白酶抑制因子、脂肪氧化酶、脲酶等,如果不进行处理就加到饲料中,将会影响动物对营养物质的吸收[2]。

实践表明,大豆中一些影响营养物质吸收的有害成分,只有通过膨化加工的高温、高压处理才能消除。

目前,挤压膨化法已成为最主要的饲用大豆加工方法。

为此,本文重点对大豆的挤压膨化技术及膨化机理进行分析和探讨。

1 挤压膨化机主要参数及工作过程1.1 试验设备及其主要参数试验所用膨化机是自行研制的小型单螺杆挤压膨化机,采用等根径变螺距螺杆,环形出料口,主要参数如下:主轴转速为50~300r/min,可调;螺杆直径为45mm;螺杆长度为296mm;螺杆螺旋槽深度为4.5mm;螺旋升角为17°;套筒内径为48mm;喷口截面面积为3.14mm2;膨化温度为120°~160℃;膨化压力为1.11MPa以上。

1.2 膨化工作过程大豆挤压膨化工艺流程为:原料→清选→粉碎→调质→挤压膨化→冷却→干燥→包装。

膨化食品生产流程膨化食品是通过在高温高压下迅速膨胀形成膨化结构的一类食品。

以下是一般膨化食品(如膨化谷物、膨化薯片等)的生产流程:1.原料准备:•选择适宜的主要原料,通常为谷物类,如玉米、小麦、大米等。

也可以使用薯类、豆类等。

•清理、磨碎和筛分原料,以确保均匀的颗粒大小。

2.混合:•将各种原料按照一定的配方混合,加入水或其他液体成分,形成均匀的混合物。

3.糊化:•将混合物通过膨化设备进行糊化处理。

这通常是在高温高压条件下进行的,通过蒸煮原料,使其混合物呈现黏稠的糊状。

4.挤压膨化:•将糊化后的混合物通过膨化机挤压出来,使其迅速膨胀。

这一步通常涉及到高温、高压和瞬间减压的过程,从而使混合物内的水分蒸发,形成膨化结构。

5.切割和成型:•将膨化的块状物通过切割机或成型机进行切割和成型,形成所需的形状,如颗粒、片状等。

6.烘烤/烘干:•将成型后的膨化食品送入烘烤炉或烘干机,将余留的水分蒸发,使其变得酥脆。

7.调味:•在膨化食品表面喷洒或撒布各种调味料,以增加口感和味道。

调味可以根据市场需求和消费者口味进行定制。

8.包装:•将成品通过自动包装机或手动包装进行包装。

包装通常采用气体保鲜包装,以延长产品的保质期。

9.品质检验:•对成品进行品质检验,包括外观、口感、含水量、调味度等指标的检测。

10.成品储存和配送:•将合格的成品储存并按照需要进行配送。

储存条件要求避免潮湿、阳光直射和高温。

这是一个一般性的膨化食品生产流程,具体的生产过程可能会因产品类型、设备配置和生产规模而有所不同。

在整个生产过程中,严格的生产管理和质量控制非常重要,以确保生产出安全、美味的膨化食品。

膨化食品的设定和工艺流程膨化食品是指经过一系列加工处理后,使其体积膨胀,质地变得脆性和松软的食品。

虽然膨化食品种类繁多,但是其设定和工艺流程基本相似。

首先,膨化食品的设定是选择合适的原料。

常用的原料包括谷物(如米、玉米、小麦)、豆类(如大豆、花生)、坚果(如杏仁、核桃)等。

这些原料通常具有较高的淀粉或蛋白质含量,对于膨化食品的制作来说,具有重要的作用。

其次,膨化食品的工艺流程包括以下几个步骤:1. 研磨或粉碎:原料经过研磨或粉碎,以获得细小且均匀的颗粒。

这一步骤有助于提高原料的可浸出性和膨化后的均匀性。

2. 预处理:某些原料需要进行预处理,如水浸泡、蒸煮等。

这些处理可以改善原料的可加工性和吸水性,以利于膨化时的蒸汽渗透和蒸汽爆破。

3. 挤出或压制:将经过预处理的原料通过挤出机或压制机,形成形状均匀的块状或颗粒状。

挤出机或压制机通常会施加高温高压来改变原料的结构。

4. 蒸煮或烘干:挤出或压制后的原料通常需要经过蒸煮或烘干处理。

蒸煮可以使原料中的淀粉或蛋白质发生凝胶化,提高膨化食品的口感和储存稳定性。

烘干可以去除水分,增加膨化食品的保质期。

5. 膨化:膨化是膨化食品制作的关键步骤。

在蒸煮或烘干后,原料中的水分会发生蒸发,形成大量气泡。

通过瞬间恢复大气压力,气泡迅速膨胀并形成脆性结构,从而使食品体积膨胀。

6. 调味或包装:膨化食品完成膨化后,可以根据需求进行调味处理,如添加盐、糖、香料等。

最后,将膨化食品包装,以便储存和销售。

膨化食品的设定和工艺流程既要考虑到生产效益,又要兼顾营养价值和口感。

因此,在实际生产中,根据不同原料和产品类型的特点,可以进行细微的调整和改进,以满足市场需求和消费者口味。

第二节膨化加工基本操作过程一、按膨化加工的工艺过程分类按膨化加工的工艺过程分类,食品的膨化方法有直接膨化法和间接膨化法。

直接膨化法: 是指把原料放人加工设备(目前主要是膨化设备)中,通过加热、加压再降温减压而使原料膨胀化。

间接膨化法: 就是先用一定的工艺方法制成半熟的食品毛坯,再把这种坯料通过微波、焙烤、油炸、炒制等方法进行第二次加工,得到酥脆的膨化食品。

(一)直接膨化法1.直接膨化的工艺流程进料→(挤压)膨化→切断→干燥→包装→成品2.直接膨化法挤压膨化的工艺过程物料在挤压膨化机中的膨化过程大致可分为三个阶段:输送混合挤压剪切挤压膨化①输送混合阶段:物料由料斗进入挤压机后,由璇砖德螺杆推进,并进行搅拌混合,螺杆的外形呈棒锤状,物料在推进过程中,密度不断增大,物料温度也不断上升。

②挤压剪切阶段:物料进人挤压剪切阶段后,由于螺杆与螺套的间隙进一步变小,故物料继续受挤压;当空隙完全被填满之后,物料便受到剪切作用;强大的剪切主应力使物料团块断裂产生回流,回流越大,则压力越大,压力可达1500千帕左右。

在此阶段物料的物理性质和化学性质由于强大的剪切作用而发生变化。

③挤压膨化阶段:物料经挤压剪切阶段的升温进人挤压膨化阶段。

由于螺杆与螺套的间隙进一步缩小,剪切应力也急剧增大,物料的晶体结构遭到破坏,产生纹理组织。

由于压力和温度也相应急剧增大,物料成为带有流动性的凝胶状态。

此时物料从模具孔中被排出到正常气压下,物料中的水分在瞬间蒸发膨胀并冷却,使物料中的凝胶化淀粉也随之膨化,形成了无数细微多孔的海绵体。

脱水后,胶化淀粉的组织结构发生明显的变化,淀粉被充分糊化(a化),具有很好的水溶性,便于溶解、吸收与消化,淀粉体积膨大几倍到十几倍。

在这里,我们要明确一个概念,即膨化食品不都是通过挤压机生产的,挤压机生产出来的食品也不全是膨化食品。

膨化食品除了可以用挤压法生产外,还可以用微波、油炸、焙烤、炒制等方法生产,如间接膨化食品。

膨化大豆加工工艺流程

膨化大豆的加工工艺流程如下:

大豆精选:选择优质、干燥的大豆,去除杂质和异物。

预处理:将大豆进行浸泡、蒸煮、干燥等预处理,以提高其可加工性和营养成分。

粉碎:将预处理后的大豆进行粉碎,以便于后续的膨化处理。

膨化:将粉碎后的大豆放入膨化机中进行膨化处理。

膨化处理可以提高大豆的表面积和可消化性,使其更容易被动物吸收利用。

冷却与干燥:膨化后的大豆需要经过冷却和干燥处理,以去除多余的水分和热量,保证大豆的品质和稳定性。

筛分与分级:根据需要将大豆分成不同大小的颗粒,以满足不同用户的需求。

包装与储存:将分级后的大豆进行包装,并储存在干燥、通风良好的仓库中,避免受潮、发霉和虫蛀等问题的发生。

以上是大豆膨化加工的基本工艺流程,具体操作可能因生产厂家和设备不同而有所差异。