控轧控冷条件下Q345中厚板的生产工艺研

- 格式:pdf

- 大小:724.45 KB

- 文档页数:6

中厚板的控制轧制与控制冷却工艺孙洪亮(材料成型及控制工程,1233010149)【摘要】近三十年以来,控制轧制和控制冷却技术在国外得到了迅速的发展,各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以利用,明显的改善和提高了钢材的强韧性和使用性能,为了节约能耗、简化生产工艺和开发钢材新品种创造了有力条件。

目前国内外大多数宽厚板厂均采用控制轧制和控制冷却工艺,生产具有高强度、高韧性、良好焊接性的优质钢板。

控制轧制和控制冷却工艺的开发与理论研究进一步揭示了热变形过程中变形和冷却工艺参数与钢材的组织变化、相关规律以及钢材性能之间的内在关系,充实和形成了钢材热变形条件下的物理冶金工程理论,为制定合理的热轧生产工艺提供理论依据。

关键词:宽厚板厂,控制轧制,控制冷却【关键词】控制轧制;控制冷却;冷却段长度In the controlled rolling and controlled cooling technology of plate Abstract:For nearly 30 years, controlled rolling and controlled cooling technology obtained the rapid development in foreign countries, and countries successively carried out various theoretical research and applied technology research, and tries to use in the production of steel rolling, the obvious improve and enhance the tenacity of steel and the use of performance, in order to save energy consumption, simplify production process and development of new steel varieties created favourable conditions. Most lenient plate factory at home and abroad adopt controlled rolling and controlled cooling technology, production has high strength, high toughness and good weldability of high qualified steel plate. Controlled rolling and controlledcooling technology development and theory research of further reveals that the thermal deformation in the process of deformation and cooling process parameters and the change of the organization of the steel, the relevant laws and the internal relations between steel performance, enrich and formed steel thermal deformation under the condition of physical metallurgy engineering theory, to provide theoretical basis for reasonable hot-rolling process. Keywords: generous plate factory, controlled rolling and controlled coolingKey Words:Control rolling; Controlled cooling; Cooling length1引言近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外,还要有良好的韧性、焊接性能及低的冷脆性。

中厚板控制冷却技术研究作者:刘辉来源:《商品与质量·学术观察》2014年第01期摘要:控制冷却是提高中厚板产品性能和附加值的重要手段。

它能简化生产工艺并提高生产效率,节约能源及昂贵合金元素,并有很大的经济效益。

本文就控制冷却技术的现状、控制冷却的作用、影响冷却质量的主要因素以及控制冷却技术在应用中需解决的几个问题四方面进行阐述。

关键词:中厚板控制冷却因素1、控制冷却技术的现状中厚钢板大约有 200 年的生产历史,它是国家工业化进程和发展中不可缺少的钢铁品种,被广泛用于大直径输送管、压力容器、锅炉、桥梁、海洋平台、各类舰艇、坦克装甲、车辆、建筑构件、机器结构等领域。

世界钢铁工业的发展历程表明,中厚板的生产水平及材料所具有的水平也是国家钢铁工业及钢铁材料水平的一个重要标志。

随着我国经济的快速增长,中厚板的市场需求将越来越大,同时市场竞争也将越来越激烈。

各中厚板厂家为了提高产品竞争力,纷纷采用新的设备或者新的控轧控冷工艺来提高中厚板的综合性能。

控制轧制和控制冷却工艺(CRC)是现代钢铁工业最大的技术成就之一。

对于一些钢材,控轧控冷后不必实施常规轧制的轧后热处理工艺,从而简化了生产工艺,提高了生产效率,并且可以节约能源,省去昂贵的合金元素,具有很大的社会效益和经济效益。

随着用户对中厚板质量和性能的要求越来越高,控制轧制和控制冷却新工艺逐渐应用于中厚板生产领域。

控制冷却是中厚板生产中提高产品质量、开发高附加值产品的最重要的手段。

但是我国有些钢厂的控制冷却装置使用效果并不理想,有的甚至基本不用,成为一种摆设。

不少厂家采用的是简易喷淋冷却装置及用控温轧制来替代控制轧制。

而控轧控冷技术在日本应用率达 70%以上。

国内许多中厚板厂只是引进国外的控轧控冷设备,对国外工艺技术消化不彻底,没有充分发挥出控轧控冷技术的潜力。

近几年,各中厚板厂在残酷的市场竞争中充分认识到控制冷却的优越性,相继安装了控制冷却设备,同时积极开发冷却控制系统。

控轧控冷工艺的技术研究及应用李薇(沈阳工业大学材控12级,17835289)[摘要 ]介绍了控轧控冷的机理,控制轧制的优缺点。

控制轧制与传统轧制的比较;由于各种钢种以及用户对产品性能的要求越来越高,使得控制轧制应用的必要性逐渐增大。

高速线材轧制中应用的主要是控制冷却工艺,该技术的核心是通过对加热温度控制、轧前水冷、精轧机内水冷、精轧机组后水冷、风冷线温控等参数实现控制轧制。

由于线材的轧制速度相比其它都较高,在生产中产生的变形热也相对较高,实现控制冷却尤为重要,控制加热温度,在轧制的道次间使用间断冷却,保证产品的综合性能。

在板带材中应用的控制轧制技术的核心是在轧制过程中通过控制加热温度、轧制过程、冷却条件等工艺参数,改善钢材的强度、韧性、焊接性能。

该项技术问世20年来,经过不断地完善和巩固,已经逐步扩展应用到海洋结构用钢、线棒材、型材等各个领域。

[关键词]控轧控冷机理;特点;必要性;工艺参数;扩展应用高速线材;加热温度;控轧控冷Abstract :Describes the mechanism of controlled rolling and cooling to control the rolling of th e advantages and disadvantages. Controlled rolling compared with the traditional rolling; bec ause of various steel and users are increasingly demanding high performance, making the nee d for the application of controlled rolling increases. Application of high-speed wire rod rollin g is mainly controlled cooling process, the technology is the core temperature control by heati ng, cooling before rolling and finishing mill in water-cooled, water cooled after finishing mill, cooling line temperature and other parameters to achieve controlled rolling .As compared to t he other wire of the rolling speed is high,the deformation generated in the pooduction of heat is relatively high,the cooling is particularly important to achieve control,control heating temp erature,the rolling is particularly important to achieve control,control heating temperture,the rolling of the use of intermittent cooling between passes,to ensure that the intergrated produc t properties (tensile strength, hardness, etc.). In the application of plate and strip rolling techn ology is the core of the control during rolling by controlling the heating temperature, the rolli ng process, the cooling conditions, process parameters, to improve the steel's strength, toughn ess, weldability. Advent of this technology for 20 years, through continuous improvement and consolidation, has been gradually extended to the marine structural steel, wire rods, profiles a nd other fields.Keywords: mechanism,characteristics,necessity,process parameters,extension usin g the high speed wire rod, heating temperature,controlled rolling and cooling1引言控制轧制(C-R)和控制冷却(C-C)技术的研究始于1890年二次世界大战的德国,当时科研人员对钢铁产品的加热工条件、材质及显微金相组织之间的关系进行了非系统的零散研究。

单机架轧机控轧控冷生产中厚板的节能工艺摘要:轧机控轧主要的目的就是在热轧的条件下生产出一些比较好的钢材,韧性不仅仅要好,强度也要高。

对轧机控轧的方法主要就是有两种。

轧机控轧的主要作用就是要细化铁素的晶粒,提高钢材的硬度和韧性,对其不良的地方要不断的改善。

若是想要单机架的后板提高就一定要对轧机控轧进行控制,因为轧机控轧会对后板轧机的产量有很大的影响,并且对双机架也有一定的影响。

为了提高轧机控轧的产量,主要就是采用交叉轧制,能够缩短中间的冷却的时间和控制冷却等等措施,另外还有综合加热等等方面控制节能。

由此可见对钢板建设最有用的措施控轧控冷的工艺。

本文主要就针对单机架轧机控轧控冷生产中厚板的节能工艺进行了探讨,以供参考。

关键词:单机架轧机控轧控冷生产节能工艺由于人们对控制轧制和控制冷却的机理认识在不断的深化,并且经济的水平也在不断的提高,现代化的生产水平和检验手段越来越高超,使其控制轧制和控制冷却的技术也被要求不断在完善。

主要就是被应用于钢材的生产中,特别是在中厚板的生产中是最为普遍的。

在日常的生产中就会发现,轧机控轧对轧机的产量影响是比较大的,在目前很多的国家中,在对中厚板的生产过程中都是去开发比较适合自己家生产的轧制方案,在轧制的过程中最好在配合上冷却的装置,更加完美,使得产品能够更加的强韧,并且并没有比较高的成本损耗,又提高竞争的能力。

控轧控冷在不断的被完善和发展,另外在加上一些现代化的技术和手段不仅仅能够生产出低碳的钢,并且还能够生产出含有合金元素的高强度的钢。

并且这些设备配合使用,还能够生产出高碳钢和合金钢。

这些钢能够广泛的应用于板材和带材的生产,还能够用于棒材和型材等等型号材料的生产。

还能够用于生产铁素体珠光体钢,还能够生产低碳贝氏体钢。

1 控轧控冷的相关作用控轧控冷的技术首先就是要在后板的生产中得到广泛的应用,控轧控冷的技术生产的中厚板,也能够用来制造石油、天然气输送关心和采油的平台等等,还有一些桥梁、船舶和具有压力的容器等等一些大型工程的设备。

中厚钢板的生产中控轧控冷工艺(DOC 10页)目前在中厚钢板的生产中控轧控冷(TMCP)工艺已普遍应用,并在管线钢、高强度结构钢、海洋平台用钢、造船板等的生产中发挥了积极作用,大大提高了钢板的综合性能,节约了宝贵的合金元素。

但是,TMCP处理的钢板性能离散度较大,而且一些钢种要求很苛刻的临界轧制。

因此,对于生产厚规格、高性能钢板,尤其是要求性能均匀性比较高的锅炉压力容器钢板、桥梁钢板、高层建筑钢板、Z向钢板等,传统的离线热处理方式仍然是难以替代的。

因此一个定位于生产高性能品种钢为主的中厚板厂,建设一条现代化的中厚板热处理生产线,是在设计之初就必须考虑的问题。

建设热处理工序应统筹考虑的问题1 对炼钢、轧钢工序设备的要求中厚板轧后热处理炉是生产高技术含量、高附加值产品不可缺少的主要设备,因此应定位在生产“双高”产品,要求钢质纯净、有害元素和夹杂物含量低,板坯厚度要满足一定的压缩比,配备有控轧控冷设施等。

这就要求前面的炼钢和轧钢工序具备生产“双高”产品的条件,如炼钢工序要配备有铁水预处理设施、大吨位的顶底复吹转炉或高功率电炉、LF/VD/RH等炉外精炼设施、直弧形大板坯连铸机等,轧钢工序要配备有高刚度强力轧机、ACC(DQ)、强力矫直机等。

2 对轧钢厂的场地要求在建设中厚板厂时,要考虑精整的能力足够大,也就是后面剪切、冷床等的能力要大于前面轧钢能力,以便于充分发挥轧机的潜能。

同样如果一个中厚板厂定位于生产高技术含量、高附加值产品时,就要考虑厂房后部工序要留有充分的火焰切割、探伤、热处理生产线的场地。

因为对于需要热处理的钢板来说,一般40mm以上的厚规格钢板受剪切能力限制,需要火焰切割,而且热处理的钢种很多要求逐张探伤。

因此,在厂房设计时要留有足够的场地,否则将严重制约生产能力的发挥。

探伤一般可安排在热处理之前,这样探伤不合可直接改判以节省热处理费用,但正火通过再结晶细化均匀组织,对于某些微小的探伤缺陷有改善作用,尤其是合金含量较高的钢种。

45钢低温轧制的生产实践45钢低温轧制制作技术:一、准备工作1、检查45钢原料质量:检查原料力学性能,含氧量,应变和可比表面硬度,钢料涂装物及其他材料的检查和准备;2、去毛刺:采用鱼鳞毛刺机合理地分离板材上的毛刺;3、预热:将毛刺处理完毕的45钢材料进行预热处理,以提高45钢的塑性;二、轧制过程1、装载:将45钢材料放置入轧机,控制轧机轧道高度,以保证轧制均等;2、温度控制:根据45钢的抗压强度以及热处理温度进行温度控制,最低温度一般不低于30°C,轧制过程中保持温度稳定;3、轧制设置:根据材料的强度以及轧机的速度设置总轧压力,根据制品规格设置相应的轧制厚度;4、轧制:按照设置的参数对45钢材料进行轧制;三、出厂检验1、外观检验:检验45钢表面是否有裂缝,起泡,起皮等不良现象;2、表面性能:测量45钢表面的硬度,比表面硬度,压痕深度,表面粗糙度,表面剥落力和表面形状等性能;3、热处理检查:检查45钢热处理工艺参数是否符合要求;4、抗压强度:检验45钢材料的抗拉强度和抗压强度是否符合设计要求;四、调试1、控制系统:检查轧机的控制系统是否正常,检查是否进行调速;2、轴承和传动:检查轴承,减速机及传动装置是否正常,以保证45钢轧制过程中的可靠性;3、刚性:检查轧道和轧制设备的刚性,以保证45钢材料在轧制过程中不受影响;4、机械力学性能:根据45钢材料的强度特性,检查轴承、连接部件及机械结构是否符合机械力学性能要求;五、生产操作1、生产准备:检查轧机是否处于最佳状态,并检查59钢材料的质量;2、操作人员:确定生产团队操作人员,熟悉轧机操作并安排值班;3、轧制过程:按照设计要求进行轧制,确保45钢质量稳定;4、工艺控制:控制45钢的温度、应力和轧制厚度,以确保45钢材料的质量;5、安全措施:确保轧机操作符合安全要求,确保轧制过程中轧机和参与操作人员的安全。

第40卷 第5期 2005年5月钢铁Iron and SteelVol.40,No.5 May 2005控轧控冷条件下Q 345中厚板的生产工艺研究朱伏先1, 李艳梅1, 刘彦春1, 张苏渊2, 易 敏2, 刘晶志3(1.轧制技术及连轧自动化国家重点实验室(东北大学),辽宁沈阳110004;2.首钢集团总公司技术研究院,北京100041;3.首钢集团总公司中板厂,北京100041)摘 要:通过试验模拟和实机轧制试验,对传统Q345钢的静态再结晶行为、应变累积效应和晶粒细化机制等进行研究,分析了影响中厚钢板显微组织和力学性能的主要因素。

结合首钢中板厂3500mm 机组的特点,确定出Q345中厚钢板的TMCP 生产工艺。

实践表明该工艺可使钢板的平均组织晶粒度达到10~12级,带状组织降至1.5级以下。

关键词:Q345钢;中厚钢板;TMCP ;再结晶中图分类号:T G335.5 文献标识码:A 文章编号:04492749X (2005)0520032206Study on Production of Q 345Plate byControlled R olling and CoolingZHU Fu 2xian 1, L I Yan 2mei 1, L IU Yan 2chun 1,ZHAN G Su 2yuan 2, YI Min 2, L IU Jing 2zhi 3(1.The State Key Laboratory of Rolling and Automation ,Northeastern University ,Shenyang 110004,China ;2.Shougang Research Institute of Technology ,Beijing 100041,China ;3.Shougang Plate Plant ,Beijing 100041,China )Abstract :By simulation and rolling experiments in lab ,the static recrystallization ,strain accumulating effect and grain refining mechanism of Q345steel were studied.And the main factors which influence the structure and proper 2ties of plate steel were analyzed.The TMCP of Q345plate was established for 3500mm rolling mill at Shougang plate plant.The practice showed that the average grain size of the plate produced by this process can reach ASTM No.10212grade ,and the grade of band structure can decreased to below 1.5.K ey w ords :Q345;plate ;TMCP ;recrystallization基金项目:国家重大科技攻关计划资助项目(ZZ0113A0101)作者简介:朱伏先(19462),男,硕士,教授; E 2m ail :zhufuxian @ ; 修订日期:2004211212 Q345系列钢用于中厚板生产已有近50年的历史,在中厚板厂的产量中所占比例最大、涵盖的品种规格范围也最多,在新的装备条件下,如何合理应用TMCP 工艺,最大限度地挖掘其潜在性能,这是国内中厚板企业共同关心的技术问题。

本文结合首钢3500mm 中厚板轧机的改造项目,就Q345中厚钢板的TMCP 工艺进行了试验研究。

1 试验材料和方法试验钢化学成分如表1所示,试验材料取自80mm 厚中间坯。

热模拟试验在东北大学轧制技术及连轧自动化国家重点实验室的Gleeble1500试验机上进行,试样规格为<10mm ×16mm 和<8mm ×15mm ;热轧试验在配有水幕冷却装置的<300mm 多功能试验轧机上进行,采用KO10箱式电阻加热炉加热,试验过程采用日本产ICON 手提式红外线测温仪测温;工业试验在首钢中板厂原3340mm 机组和改造后的3500mm 机组上进行;按G B228287、G B/T22921994标准采用Inst ron 拉伸试验机等测定常规力学性能,采用Leica 图像分析仪等观测分析微观组织。

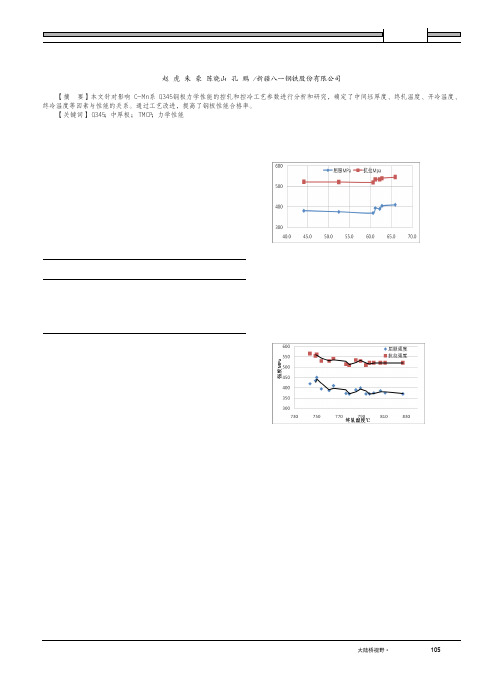

2 试验结果及分析2.1 再结晶区变形量对力学性能和组织的影响为把握Q345钢奥氏体再结晶区道次变形量对组织和力学性能的影响规律,将试验钢加工成宽70mm 的阶梯形试件,加热到1150℃保温1h 后在设定的温度点充分均温,单道次轧制成厚14mm 钢表1 试验钢的化学成分T able 1 Chemical composition of test steel %钢号w (C )w (Mn )w (Si )w (S )w (P )Q345B0.17 1.480.350.0080.021第5期朱伏先等:控轧控冷条件下Q345中厚板的生产工艺研究(a )屈服强度; (b )冲击功图1 变形量对屈服强度和冲击功的影响Fig.1 I nfluence of deform ation on yield strength and impact energy板,每个台阶对应的变形量分别为10%、20%、30%和40%,轧后空冷试样对应每种变形量分别沿横向加工成标准V 型缺口冲击试样和棒状拉伸试样,测定常规力学性能并选择典型试样进行微观组织观察。

图1是不同温度不同道次变形量对试验钢屈服强度、0℃横向冲击功的影响规律。

从图1中可以看出:在1000℃以上的高温再结晶区轧制时,Q345钢的屈服强度和冲击功均比950℃以下的低温区轧制时低。

以轧制温度同为1050℃而变形量不同的试样为例,当变形量由10%增加到40%时,屈服强度呈下降趋势,横向A KV 值很低且随变形量的增加无明显变化,而在950℃以下的低温区轧制时,不仅整体力学性能比高温区轧制时高,而且道次变形量对力学性能的影响比较显著,随变形量增加,屈服强度和A KV 值都呈上升趋势,轧制温度越低,上升的趋势越显著。

图2是1050℃不同变形量轧制试样的室温显微组织。

由图2可见,变形量为1219%时,显微组织为较细的等轴状铁素体和珠光体,随着变形量的增大铁素体晶粒逐渐增大,变形量为2812%时开始出现魏氏组织,变形量达到3916%时铁素体晶粒粗大且呈片状分布,为典型的魏氏组织特征。

这是因为1000℃以上的高温再结晶区轧制时,变形量越大,形变奥氏体的再结晶速率越大,再结晶结束后晶粒长大的速度也越快。

当变形量达到一定的数值后,变形过程中还会发生动态再结晶,动态再结晶晶粒在高温缓慢冷却过程中,无需孕育并通过亚动态再结晶方式迅速长大成粗大的奥氏体晶粒。

粗大的奥氏体晶粒在相变过程中将遵循ⅠA 型相变规律转变为粗晶铁素体或魏氏组织,对钢材强度和韧性产生负面影响,这与图1所示力学性能规律非常一致。

(a )ε=12.9%; (b )ε=28.2%; (c )ε=39.6%图2 1050℃不同变形量轧制试样的显微组织Fig.2 Microstructure of samples rolled withdifferent reductions at 1050℃(a )ε=10.8%; (b )ε=18.9%; (c )ε=41%图3 900℃不同变形量轧制试样的显微组织Fig.3 Microstructure of samples rolled withdifferent reductions at 900℃・33・钢 铁第40卷由此可见,Q345钢在1000℃以上的高温再结晶区轧制阶段,变形量并不是越大越好,最好能将其控制在15%~20%,最大道次压下率不宜超过30%。

图3是900℃不同变形量轧制试样的显微组织。

由图3可见,低温区轧制时的显微组织与图2恰好相反,变形量小的情况下,铁素体晶粒粗大、魏氏组织严重,随着变形量的增加铁素体晶粒变细、魏氏组织完全消失。

在力学性能上表现为:随道次变形量增加,屈服强度和A KV值增加。

这是因为,低温区轧制且变形量较小的情况下,形变奥氏体内所蓄积的应变能比较小,再结晶的形核率低,有限的再结晶核心只在原奥氏体的部分晶界上形成,再加上轧件温度低所具有的热能又比较小,形变奥氏体虽然也产生再结晶,但驱动再结晶或晶粒成长的能量严重不足,再结晶过程被延缓,处于这种状态下的不完全再结晶组织进入奥氏体/铁素体相变时,铁素体和珠光体只能沿着晶内位错密度高的区域有取向地成长,或以魏氏组织的形态析出[1]。

因此,在Q345中厚钢板的低温再结晶区轧制阶段,必须保证道次压下率大于静态再结晶的临界变形量。

实际操作时可随着轧制温度的自然降低,相应地增加后续道次的压下率,使每道次轧后都实现完全再结晶,达到反复轧制、反复再结晶,充分细化奥氏体晶粒的目的。

2.2 精轧工艺对组织和性能的影响通过粗轧阶段的再结晶区轧制,获得均匀、细小的奥氏体晶粒将为精轧阶段提供理想的组织基础,而精轧阶段未再结晶奥氏体晶粒内应变累积的程度,即形变奥氏体内残余应变及晶内缺陷所诱发的奥氏体/铁素体相变细晶机制强弱,将对钢材最终的铁素体+珠光体组织细化起决定性作用。

利用Gleeble1500试验机,选定变形速率为10s-1,双道次压缩的真应变为0136,道次间隔时间分别为2、5、10、20、60s,测得Q345钢道次间静态再结晶软化曲线如图4所示。

由图4可以看出,按常规的轧制节奏,Q345钢在950℃以上轧制时可以实现完全再结晶;800℃以下才是未再结晶温度区间。

由于未再结晶温度区间非常狭窄,要想完全避开部分再结晶区,实现单纯的未再结晶区应变累积是比较困难的。

为了提高精轧阶段奥氏体部分再结晶区及未再结晶区内应变累积的百分数,选择合适的精轧温度区间和精轧变形制度是确定TMCP工艺的关键。

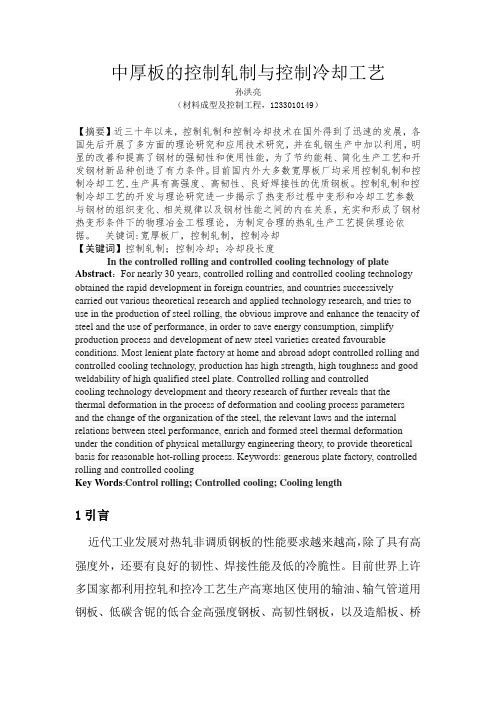

图4 试验钢道次间静态再结晶软化曲线Fig.4 Static recrystallization of test steelin pass2interval精轧温度区间是指精轧开始温度至精轧结束时的温度间隔。

生产现场通常以进精轧温度和终轧温度限定这一温度间隔。

模拟生产实际,通过实验室轧制试验得到进精轧温度、终轧温度与力学性能的关系如图5所示。

从图5中可以看出:进精轧温度变化、屈服强度和抗拉强度变化不大,但对室温冲击功的影响却比较显著,当进精轧温度低于860℃时纵向冲击功降低,当进精轧温度高于920℃时,纵、横向冲击功均显著降低,据此判定,Q345钢较好的进精轧温度应在860~920℃;终轧温度应在820~850℃。