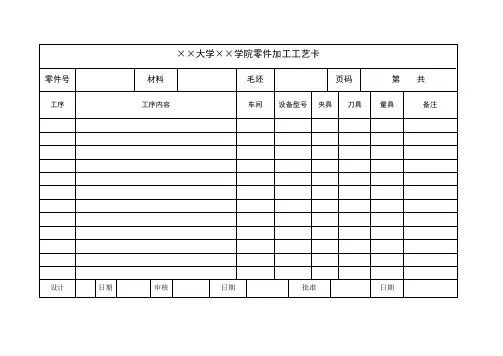

零件热处理工艺卡模板

- 格式:xlsx

- 大小:273.17 KB

- 文档页数:1

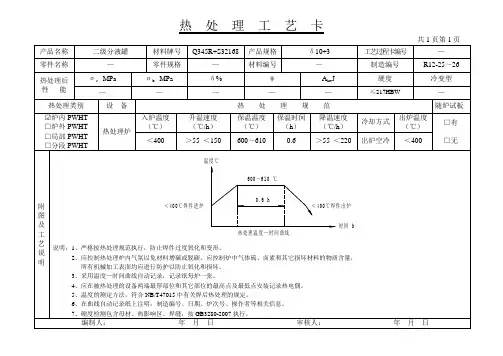

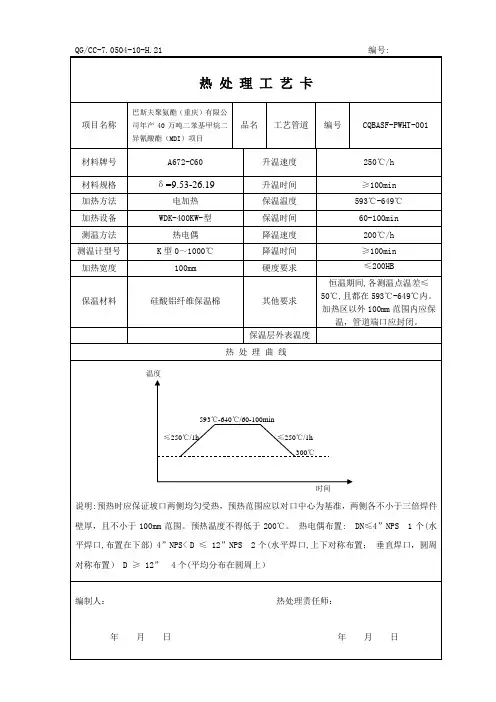

热 处 理 工 艺 卡项目名称巴斯夫聚氨酯(重庆)有限公司年产40万吨二苯基甲烷二异氰酸酯(MDI )项目品名 工艺管道 编号 CQBASF-PWHT-001材料牌号 A672-C60升温速度 250℃/h 材料规格 δ=9.53-26.19升温时间 ≥100min 加热方法 电加热 保温温度 593℃-649℃ 加热设备 WDK-400KW-型 保温时间 60-100min 测温方法 热电偶 降温速度 200℃/h 测温计型号 K 型0~1000℃降温时间 ≥100min加热宽度100mm硬度要求≤200HB保温材料 硅酸铝纤维保温棉其他要求恒温期间,各测温点温差≤50℃,且都在593℃-649℃内。

加热区以外100mm 范围内应保温,管道端口应封闭。

保温层外表温度 热 处 理 曲 线说明:预热时应保证坡口两侧均匀受热,预热范围应以对口中心为基准,两侧各不小于三倍焊件壁厚,且不小于100mm 范围。

预热温度不得低于200℃。

热电偶布置: DN ≤4”NPS 1个(水平焊口,布置在下部) 4”NPS< D ≤ 12”NPS 2个(水平焊口,上下对称布置; 垂直焊口,圆周对称布置) D ≥ 12” 4个(平均分布在圆周上)编制人: 热处理责任师:593℃-640℃/60-100min300℃时间温度≤250℃/1h≤250℃/1h热 处 理 工 艺 卡项目名称巴斯夫聚氨酯(重庆)有限公司年产40万吨二苯基甲烷二异氰酸酯(MDI )项目品名 工艺管道 编号 CQBASF-PWHT-002材料牌号 A106-B升温速度 250℃/h 材料规格 δ=4.78-9.53升温时间 ≥100min 加热方法 电加热 保温温度 620℃-649℃ 加热设备 WDK-400KW-型 保温时间 60-100min 测温方法 热电偶 降温速度 200℃/h 测温计型号 K 型0~1000℃降温时间 ≥100min 加热宽度100mm硬度要求≤200HB保温材料 硅酸铝纤维保温棉 其他要求恒温期间,各测温点温差≤50℃,且都在593℃-649℃内。

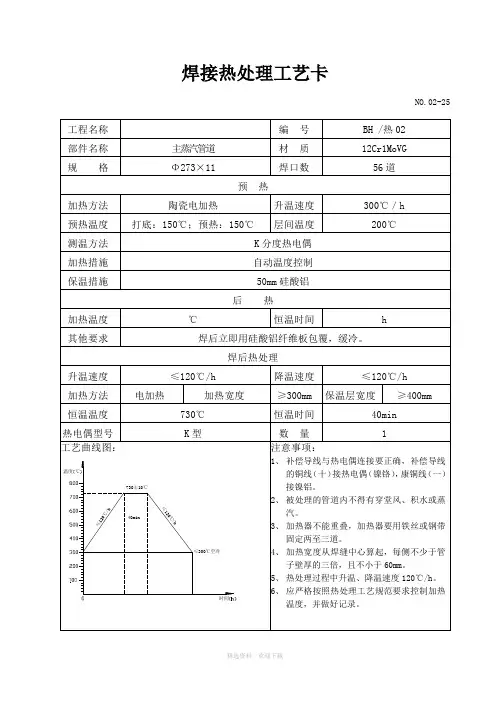

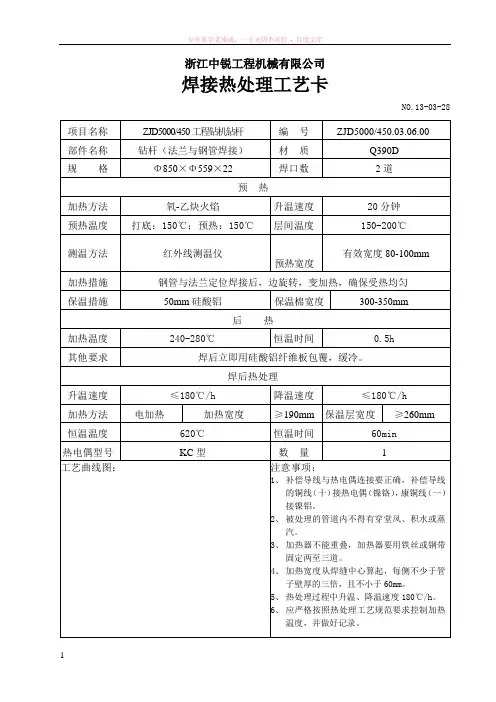

浙江中锐工程机械有限公司焊接热处理工艺卡NO.13-03-28 项目名称ZJD5000/450工程钻机钻杆编号ZJD5000/450.03.06.00部件名称钻杆(法兰与钢管焊接)材质Q390D规格Φ850×Φ559×22 焊口数2道预热加热方法氧-乙炔火焰升温速度20分钟预热温度打底:150℃;预热:150℃层间温度150-200℃测温方法红外线测温仪有效宽度80-100mm预热宽度加热措施钢管与法兰定位焊接后,边旋转,变加热,确保受热均匀保温措施50mm硅酸铝保温棉宽度300-350mm后热加热温度240-280℃恒温时间0.5h其他要求焊后立即用硅酸铝纤维板包覆,缓冷。

焊后热处理升温速度≤180℃/h降温速度≤180℃/h加热方法电加热加热宽度≥190mm 保温层宽度≥260mm恒温温度620℃恒温时间60min热电偶型号KC型数量 1工艺曲线图:注意事项:1、补偿导线与热电偶连接要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

2、被处理的管道内不得有穿堂风、积水或蒸汽。

3、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。

4、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

5、热处理过程中升温、降温速度180℃/h。

6、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

温度℃时间630±15℃60min≤180℃/h≤180℃/h≤300℃空冷编制日期审批日期2014.03.283浙江中锐工程机械有限公司双壁钻杆焊接工艺卡产品名称 双壁钻杆产品图号ZJD50.03.06.00接头名称 对 接 工艺评定编号 QAP-0301工艺卡号 NO.13-03-28 接头简图:材质 Q390D 焊材 及 辅助 材料名称 牌号规格 烘烤℃ 保温h 用量kg规格 φ559*22 φ351*14 焊丝 ER50-3Φ1.2混合气 (纯度99.99%)Ar 80%,(99.9%)CO 220%焊接位置 垂直固定焊接方法GMAW探伤要求 10%RT 探伤 Ⅱ 级合格,加 100UT 探伤Ⅰ级合格焊接方法 电源极性 焊缝层次 焊材牌号 焊材直径(mm) 焊接电流(A) 电弧电压 (V ) 焊接速度(cm/min )气体流量(L/min ) 工艺要求 焊接过程说明 GMAW 直(正) 1 ER50-3 Φ1.2 160-190 16-19 30-35 12-16 坡口加工 机械 1、 外焊缝采用自动钻杆焊接机组焊,组对时保持钝边间隙一致,定位焊后磨光机清根。

阀体零件机械加工工艺过程卡片阀体零件机械加工工艺过程卡片一、工艺概述阀体是阀门的主要零件之一,其作用是连接阀门的其他零件,并承受介质流动的压力。

阀体的机械加工工艺过程主要包括:铸造或锻造原料准备、铸造或锻造、热处理、精密加工、组装等环节。

二、工艺流程1.铸造或锻造原料准备根据阀体的设计要求,选择合适的铸造或锻造原料,如铁、钢等。

然后进行原料的切割、熔炼等预处理工作,以获得符合要求的原料。

2.铸造或锻造将预处理好的原料进行铸造或锻造,以得到初步成型的阀体零件。

铸造方法主要有砂型铸造、金属型铸造等,锻造方法主要有自由锻造、模锻等。

3.热处理对铸造或锻造后的阀体零件进行热处理,以改善其组织结构和性能。

常用的热处理方法有退火、正火、淬火等。

4.精密加工对经过热处理的阀体零件进行精密加工,以满足设计要求。

精密加工包括车削、铣削、钻削、磨削等工艺,以及涂层、喷砂等表面处理工艺。

5.组装将精密加工好的阀体零件进行组装,与其他阀门零件相连接,形成完整的阀门产品。

三、工艺参数1.铸造或锻造原料的选择要根据阀体的工作环境和要求来确定,通常需要考虑材料的强度、耐磨性、耐腐蚀性等因素。

2.铸造或锻造过程中的温度、时间、压力等参数需要根据具体的材料和工艺来确定,以保证铸造或锻造的质量。

3.热处理过程中的温度、时间、冷却速率等参数需要根据材料的性质和热处理方法来确定,以获得理想的组织结构和性能。

4.精密加工过程中的切削速度、进给量、切削深度等参数需要根据材料的硬度和加工要求来确定,以保证加工的精度和表面质量。

四、设备工具1.铸造或锻造需要的设备工具主要有炉子、模具、铸造或锻造机床等。

2.热处理需要的设备工具主要有炉子、冷却设备、测温仪等。

3.精密加工需要的设备工具主要有车床、铣床、钻床、磨床等。

4.组装需要的设备工具主要有手工工具、夹具等。

五、质量控制在阀体零件的机械加工过程中,需要进行严格的质量控制,以保证产品的质量。

主要包括材料的质量检验、铸造或锻造过程的质量控制、热处理过程的质量控制、精密加工过程的质量控制等。

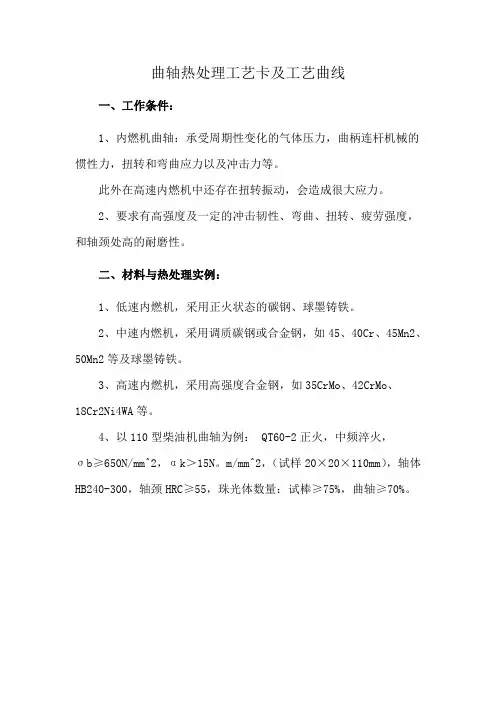

曲轴热处理工艺卡及工艺曲线

一、工作条件:

1、内燃机曲轴:承受周期性变化的气体压力,曲柄连杆机械的惯性力,扭转和弯曲应力以及冲击力等。

此外在高速内燃机中还存在扭转振动,会造成很大应力。

2、要求有高强度及一定的冲击韧性、弯曲、扭转、疲劳强度,和轴颈处高的耐磨性。

二、材料与热处理实例:

1、低速内燃机,采用正火状态的碳钢、球墨铸铁。

2、中速内燃机,采用调质碳钢或合金钢,如45、40Cr、45Mn2、50Mn2等及球墨铸铁。

3、高速内燃机,采用高强度合金钢,如35CrMo、42CrMo、

18Cr2Ni4WA等。

4、以110型柴油机曲轴为例: QT60-2正火,中频淬火,

σb≥650N/mm^2,αk>15N。

m/mm^2,(试样20×20×110mm),轴体HB240-300,轴颈HRC≥55,珠光体数量:试棒≥75%,曲轴≥70%。

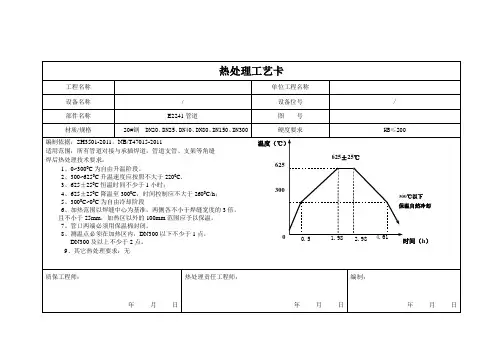

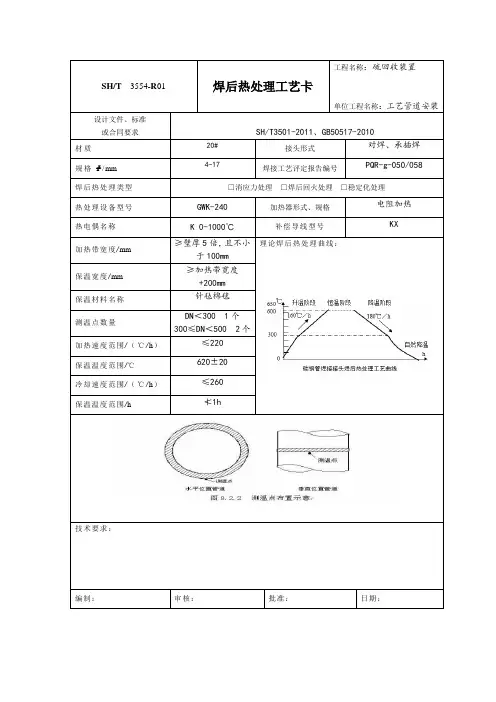

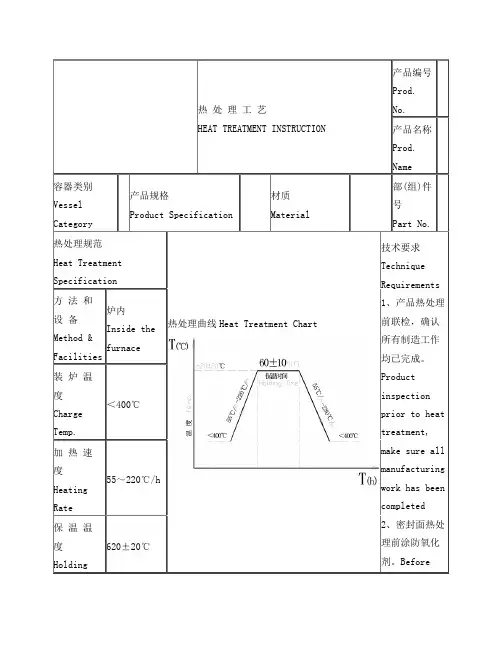

热 处 理 工 艺HEAT TREATMENT INSTRUCTION产品编号 Prod.No.产品名称 Prod. Name容器类别 Vessel Category 产品规格 Product Specification材质 Material部(组)件号 Part No. 热处理规范 Heat Treatment Specification 热处理曲线Heat Treatment Chart技术要求Technique Requirements 1、产品热处理前联检,确认所有制造工作均已完成。

Productinspection prior to heat treatment, make sure all manufacturingwork has been completed 2、密封面热处理前涂防氧化剂。

Before方 法 和 设 备 Method &Facilities 炉内 Inside thefurnace装 炉 温 度 Charge Temp. <400℃加 热 速 度 Heating Rate 55~220℃/h保 温 温 度 Holding620±20℃区升温速度不应超过℃/h,且不应超过220℃/h,一般情况下不低于55℃/h。

焊件升温期间,加热区内任意长度为4600mm内的温差不得大于140℃。

Above 400℃,the rate of heating shall be not more than220℃/h,And not be less than 55℃/h。

During the heating period there shall not be a greater variation in temperature throughout the portion of the vessel.6、焊件保温期间,加热区内的最高与最低温度之差不得大于80℃ 。

During the holding period, there shall not be a greater difference than 80℃ between the highest and lowest temperature throughout the portion of the vessel being heated。