模流分析讲义培训教程

- 格式:ppt

- 大小:3.09 MB

- 文档页数:50

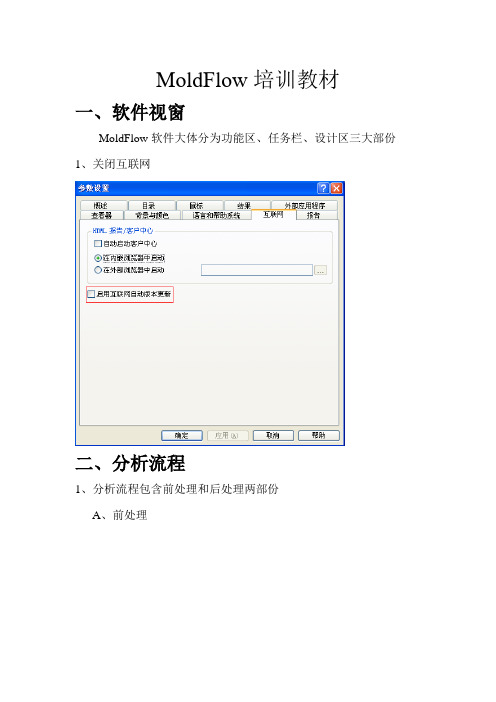

MoldFlow培训教材一、软件视窗MoldFlow软件大体分为功能区、任务栏、设计区三大部份1、关闭互联网二、分析流程1、分析流程包含前处理和后处理两部份A、前处理新建工程项目:导入模型:常用的导入模型格式:STL、IGES、X_T、STP、UDM 注:如果要导入UG、CATIA、SOLIDWORK等三维软件图档,必须要授权的正版软件。

划分网格:必须要划分的网格才能进行分析。

网格类型:分为中性面、双层面、3D。

1)中性面网格:中面网格由三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。

在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点为分析速度快,效率高,适用于薄壳类零件。

中面网格缺点为基于厚度方向上的分析结果不够准确。

2)双层面网格:双层面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

双层面网格适用于相对较厚或者取中面较困难零件,可以分析出厚度方向上的结果。

双层网格缺点为中间层的分析结果确不能表达了。

3)3D网格:由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

它既有表面层又有中间层,在MoldFlow里中间的层数最少为6层,最多为20层。

一般常取8~12层。

其优点为计算更为精确,可较好的模拟三维流动。

其缺点是网格多了,对电脑要求较高。

网格检修:难点选择分析类型:选择成型材料:创建浇注系统:创建冷却系统:设置工艺参数:难点B、后处理三、导入模型弦角度:弦角度控制着网格中的直线段与CAD模型曲线的近似程度。

弦角度越小,弦长就越小,网格便会越精细。

如果产生的弦长大于一般边长,就使用一般边长。

IGES、UDM:导入进来的是面(片体)STP、X_T:导入进来的体(需要安装MDL)四、网格划分参数要求1、网格类型:中性面、双层面(表面网格)、3D网格2、网格密度:网格密度越高,结果越精确。

可改变单条边的密度。

MoldFlow培训教材一、软件视窗MoldFlow软件大体分为功能区、任务栏、设计区三大部份1、关闭互联网二、分析流程1、分析流程包含前处理和后处理两部份A、前处理新建工程项目:导入模型:常用的导入模型格式:STL、IGES、X_T、STP、UDM 注:如果要导入UG、CATIA、SOLIDWORK等三维软件图档,必须要授权的正版软件。

划分网格:必须要划分的网格才能进行分析。

网格类型:分为中性面、双层面、3D。

1)中性面网格:中面网格由三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。

在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点为分析速度快,效率高,适用于薄壳类零件。

中面网格缺点为基于厚度方向上的分析结果不够准确。

2)双层面网格:双层面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

双层面网格适用于相对较厚或者取中面较困难零件,可以分析出厚度方向上的结果。

双层网格缺点为中间层的分析结果确不能表达了。

3)3D网格:由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

它既有表面层又有中间层,在MoldFlow里中间的层数最少为6层,最多为20层。

一般常取8~12层。

其优点为计算更为精确,可较好的模拟三维流动。

其缺点是网格多了,对电脑要求较高。

网格检修:难点选择分析类型:选择成型材料:创建浇注系统:创建冷却系统:设置工艺参数:难点B、后处理三、导入模型弦角度:弦角度控制着网格中的直线段与CAD模型曲线的近似程度。

弦角度越小,弦长就越小,网格便会越精细。

如果产生的弦长大于一般边长,就使用一般边长。

IGES、UDM:导入进来的是面(片体)STP、X_T:导入进来的体(需要安装MDL)四、网格划分参数要求1、网格类型:中性面、双层面(表面网格)、3D网格2、网格密度:网格密度越高,结果越精确。

可改变单条边的密度。

《模流分析基础入门》目录第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析1-2 塑料射出成形1-3 模流分析及薄壳理论1-4 模流分析软件的未来发展第二章射出成形机2-1 射出机组件2-1-1 射出系统2-1-2 模具系统2-1-3 油压系统2-1-4 控制系统2-1-5 锁模系统2-2 射出成形系统2-3 射出机操作顺序2-4 螺杆操作2-5 二次加工第三章什么是塑料3-1 塑料之分类3-2 热塑性塑料3-2-1 不定形聚合物3-2-2 (半)结晶性聚合物3-2-3 液晶聚合物3-3 热固性塑料3-4 添加剂、填充料与补强料第四章塑料如何流动4-1 熔胶剪切黏度4-2 熔胶流动之驱动--射出压力4-2-1 影响射出压力的因素4-3 充填模式4-3-1 熔胶波前速度与熔胶波前面积4-4 流变理论第五章材料性质与塑件设计5-1材料性质与塑件设计5-1-1 应力--应变行为5-1-2 潜变与应力松弛5-1-3 疲劳5-1-4 冲击强度5-1-5 热机械行为5-2 塑件强度设计5-2-1 短期负荷5-2-2 长期负荷5-2-3 反复性负荷5-2-4 高速负荷及冲击负荷5-2-5 极端温度施加负荷5-3 塑件肉厚5-4 肋之设计5-5 组合之设计5-5-1 压合连接5-5-2 搭扣配合连接5-5-3 固定连接组件5-5-4 熔接制程第六章模具设计6-1 流道系统6-1-1 模穴数目之决定6-1-2 流道配置6-1-3 竖浇道尺寸之决定6-1-4 流道截面之设计6-1-5 流道尺寸之决定6-1-6 热流道系统6-2 流道平衡6-2-1 流道设计规则6-3 浇口设计6-3-1 浇口种类6-3-2 浇口设计原则6-4 设计范例6-4-1 阶段一:C-mold Filling EZ简易充填模拟分析6-4-2 阶段二:执行C-mold Filling & Post Filling 最佳化6-5 模具冷却系统6-5-1 冷却孔道的配置6-5-2 其它的冷却装置6-6 冷却系统之相关方程式6-6-1 冷却系统之设计规则第七章收缩与翘曲7-1 残留应力7-1-1 熔胶流动引发的残留应力7-1-2 热效应引发之残留应力7-1-3 制程引发残留应力与模穴残留应力7-2 收缩7-3 翘曲7-4 收缩与翘曲的设计规则第八章问题排除8-1包风8-2 黑斑、黑纹、脆化、烧痕、和掉色8-3 表面剥离8-4 尺寸变化8-5 鱼眼8-6 毛边8-7 流痕8-8 迟滞效应8-9 喷射流8-10 波纹8-11 短射8-12 银线痕8-13 凹陷与气孔8-14 缝合线与熔合线第九章C-MOLD软件介绍(暂缺)附录A 射出机成形条件之设定附录B 常用塑料之性质附录C 档案格式第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

MOLD FLOW 基本步骤1、先在PRO-E或者在UG里面把要分析的产品转成stl格式的文件。

对于一模出几个不一样产品的,可以先组装好,再转出去。

对于一模出多个相同产品的,可以先转一个,然后再在MOLDFLOW 里面排位。

2、打开MOLDFLOW软件,新建一个项目:FILE——NEW PROJECT,在对话框里面输入项目的名称。

在CREATE IN 文本框里可以改变项目创建的路径。

3、输入已经转好的产品:FILE——IMPORT,选择要分析的产品,在弹出的对话框里如下图设置。

4、将产品网格化:Mesh——Generate Mesh 或双击左手边“study tasks(研究任务) ”栏里面的create mesh, 按,产品网格完成。

对于大产品,网格化可能需要很长的时间。

5、检查和修改网格的错误。

不修改网格有时也可以进行流动的分析,但网格的质量将会影响到分析结果的准确性。

这一步请看《网格的检查和修改》6、选择要分析的项目,如最佳进胶点(GATE LOCA TIION),填充(FILL),流动(填充+保压FLOW),WARP(变形),或几个加起来分析等。

具体操作:Analysis ——SetAnalysis Sequence——选择要分析的项目。

或按图标。

7、选择塑料的类型:Analysis ——select material 或按图标,在弹出的对话框选择一种材料,如没有你想要的材料,可按SEARCH按钮,在弹出的对话框中选择不同的搜索方式搜索你想要的材料。

8、选择进胶点:ANAL YSIS——SET INJECTION LOCATION或按图标,然后在产品中某个位置点击,出现锥形的标致,表示设置成功。

9、开始分析:ANAL YSIS——ANAL YSIS NOW或按图标10、分析完成,输出报告:FILE——NEW——REPORT网格的检查和修改上图为网格检查和修改的工具条,以下对各个工具做简单的介绍,具体的操作还得靠大家去研究和摸索,建议大家参考MOLDFLOW 的帮助文件,其功能强大,里面对此软件的应用做了详细的说明。

第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

计算机辅助工程分析(Computer-Aided Engineering, CAE)是应用计算机分析CAD几何模型之物理问题的技术,可以让设计者进行仿真以研究产品的行为,进一步改良或最佳化设计。

目前在工程运用上,比较成熟的CAE技术领域包括:结构应力分析、应变分析、振动分析、流体流场分析、热传分析、电磁场分析、机构运动分析、塑料射出成形模流分析等等。

有效地应用CAE,能够在建立原型之前或之后发挥功能:․协助设计变更(design revision)․协助排除困难(trouble-shooting)․累积知识经验,系统化整理Know-how,建立设计准则(design criteria)CAE使用近似的数值方法(numerical methods)来计算求解,而不是传统的数学求解。

数值方法可以解决许多在纯数学所无法求解的问题,应用层面相当广泛。

因为数值方法应用许多矩阵的技巧,适合使用计算机进行计算,而计算机的运算速度、内存的数量和算法的好坏就关系到数值方法的效率与成败。

一般的CAE软件之架构可以区分为三大部分:前处理器(pre-processor)、求解器(solver)和后处理器(post-processor)。

前处理器的任务是建立几何模型、切割网格元素与节点、设定元素类型与材料系数、设定边界条件等。

求解器读取前处理器的结果档,根据输入条件,运用数值方法求解答案。

后处理器将求解后大量的数据有规则地处理成人机接口图形,制作动画以方便使用者分析判读答案。

为了便利建构2D或3D模型,许多CAE软件提供了CAD功能,方便建构模型。

或者提供CAD接口,以便将2D或3D的CAD图文件直接汇入CAE软件,再进行挑面与网格切割,以便执行分析模拟。