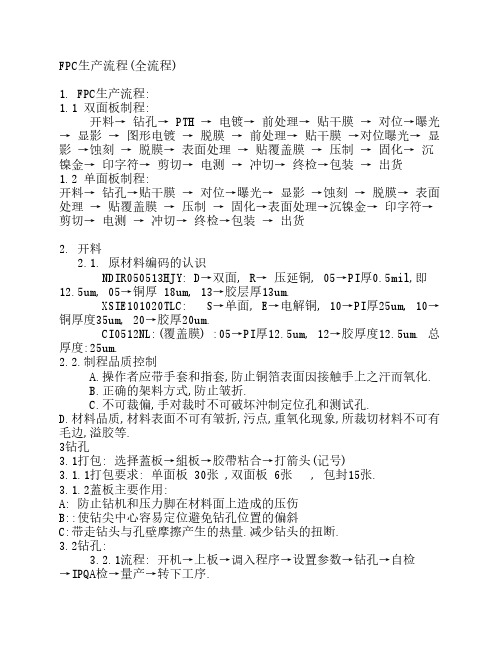

化学蚀刻二层板操作流程

- 格式:doc

- 大小:34.50 KB

- 文档页数:5

蚀刻生产的流程与工艺蚀刻生产流程与工艺蚀刻是一种常用的制造工艺,用于在金属、玻璃、陶瓷等材料表面形成精细的花纹、文字或图案。

蚀刻生产流程主要包括图案设计、制作蚀刻板、蚀刻加工和后处理等环节。

下面将详细介绍蚀刻生产的流程与工艺。

1. 图案设计蚀刻生产的第一步是进行图案设计。

设计师根据客户的要求和产品的特性,使用计算机辅助设计软件绘制出所需的图案。

图案设计要考虑到材料的可蚀刻性、蚀刻深度和线条粗细等因素,以确保最终的效果符合要求。

2. 制作蚀刻板在图案设计完成后,需要将图案转移到蚀刻板上。

蚀刻板通常采用金属材料,如铜、锌或铝。

制作蚀刻板的方法有很多种,常用的包括化学腐蚀、激光刻蚀和机械雕刻等。

其中,化学腐蚀是最常用的方法。

首先,在蚀刻板上涂覆一层感光胶,然后将设计好的图案通过照片曝光的方式转移到感光胶上,再用化学液腐蚀掉未曝光的部分,最后清洗干净即可得到蚀刻板。

3. 蚀刻加工蚀刻加工是蚀刻生产的核心环节。

首先,将蚀刻板固定在蚀刻设备上,并调整好刀具的位置和深度。

然后,将工件放置在蚀刻设备的工作台上,并固定好。

接下来,通过控制蚀刻设备的移动和刀具的进给,使刀具按照预定的路径在工件表面进行切削,形成所需的图案。

蚀刻加工时间的长短取决于蚀刻深度和图案的复杂程度。

4. 后处理蚀刻加工完成后,需要进行后处理以提高产品的质量和美观度。

后处理的方法有很多种,常用的包括去除蚀刻残渣、打磨、抛光和防锈等。

首先,使用化学溶液或机械方法去除蚀刻残渣,使产品表面平整光滑。

然后,对产品进行打磨和抛光,以提高光泽度和触感。

最后,对产品进行防锈处理,延长其使用寿命。

总结起来,蚀刻生产流程与工艺主要包括图案设计、制作蚀刻板、蚀刻加工和后处理等环节。

通过精细的设计和加工,蚀刻生产可以在各种材料上实现精美的图案和文字,广泛应用于工艺品、装饰品和标识等领域。

随着科技的进步,蚀刻技术也在不断发展,使得蚀刻生产更加高效、精确和多样化,满足了人们对个性化和独特性的需求。

【主题】:PCB双面板和多层板生产流程一、引言PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的一部分,它承载着电子元器件并提供电气连接。

在不同的电子产品中,我们经常会听到双面板和多层板的概念。

那么,它们的生产流程究竟是怎样的呢?二、双面板生产流程1. 设计与布局:双面板的生产流程首先要进行电路设计和布局,包括元件布局和线路走向的设计。

2. 制作内层板:将玻璃纤维布浸渍树脂,然后在铜箔上覆盖光敏胶,通过曝光、显影、蚀刻等步骤形成线路和铜箔残留的区域。

3. 复板:将内层板与预制好的介质层板及铜箔层板复合,并通过热压技术将其加以固化。

4. 外层图形化:在外层板铜箔表面上覆盖一层光敏胶,然后按照设计图形进行曝光、显影、蚀刻,形成外层线路及铜箔残留的区域。

5. 孔位铆合:利用机械或激光技术在板面上打孔(冲压孔位)。

6. 表面化学镀镍金:对板面进行化学镍金处理,以增强其与焊盘的附着力。

7. 色素沉积:在板面上形成阻焊油墨或者焊盘油墨图形。

8. 表面喷镘:将表面喷上喷锡层,构成铅(锡)粘接的表面。

三、多层板生产流程1. 设计与布局:多层板的设计和布局要比双面板更为复杂,需要考虑多层板间的互连关系和信号传输。

2. 制作内层板:多层板同样需要制作内层板,但在此之前需要将设计好的电路图分层布局,并使用铜箔、介质等材料进行层压。

3. 复合与预压:通过预压机将内层板与预制好的介质层板及铜箔层板复合,并进行热压处理。

4. 钻孔:利用高精度数控钻孔机对多层板进行钻孔处理,确保孔位的精确性。

5. 表面处理:在板面进行化学镀铜处理,以增强其导电性。

6. 外层图形化:进行外层线路的图形化处理,包括曝光、显影、蚀刻等步骤。

7. 色素沉积:形成阻焊油墨或者焊盘油墨图形。

8. 表面处理:喷镘或者喷锡等表面处理工艺,以增强焊盘的焊接性能。

四、总结从以上的生产流程可以看出,双面板和多层板的生产流程都是需要经过多道工艺步骤的复杂过程。

PCB蚀刻工艺流程概述PCB(Printed Circuit Board)是电子产品中不可或缺的组成部分,蚀刻工艺是制造PCB的关键步骤之一。

蚀刻工艺流程通过化学方法将覆盖在板上的铜层局部去除,从而形成所需的电路图案。

工艺流程蚀刻工艺流程主要包括光刻、腐蚀和清洗三个步骤。

下面将详细介绍每个步骤的具体流程和注意事项。

光刻光刻是蚀刻工艺的第一步,主要目的是在覆盖在板上的光刻胶上形成所需的电路图案。

步骤1.准备:将PCB板放在光刻机的台面上,并确保台面和板表面干净。

2.对位:将光刻胶倒在PCB板上,然后放入对应的底片,在光刻机上进行对位调整。

3.曝光:将底片与光刻胶之间用真空贴合,然后在光刻机上设定合适的曝光温度和时间,进行曝光。

4.显影:将曝光后的PCB板放入显影剂中,以去除未曝光的光刻胶。

注意事项•底片选择应与所需电路图案相匹配。

•曝光温度和时间需要根据光刻胶的性质和厚度进行调整。

•显影剂的浓度和显影时间也需谨慎控制。

腐蚀完成光刻后,需要将暴露在光刻胶外的铜层进行腐蚀,以形成所需的电路图案。

步骤1.准备:将光刻胶去除,并确保PCB板表面干净。

2.腐蚀:将PCB板放入腐蚀槽中,并注入蚀刻剂,观察腐蚀过程。

3.停止腐蚀:当所需电路图案的铜层已被完全腐蚀后,及时将PCB板从腐蚀槽中取出并进行下一步处理。

注意事项•腐蚀剂的选择应根据所需腐蚀速度和安全性进行合理选取。

•腐蚀时间的控制需要根据腐蚀剂的性质和腐蚀速度进行调整。

•腐蚀过程中需保持腐蚀剂的温度恒定。

清洗蚀刻后,PCB板上可能残留有光刻胶、腐蚀剂等污染物,因此需要进行清洗以确保电路质量和可靠性。

步骤1.去除光刻胶:将PCB板放入光刻胶去胶剂中,浸泡一段时间后,用刷子轻轻刷洗,直至光刻胶完全去除。

2.清洗腐蚀剂:将PCB板放入清洗槽中,注入清洗液,进行循环清洗。

3.漂洗和烘干:用纯净水对PCB板进行漂洗,然后将其放入烘干机中进行烘干。

注意事项•清洗剂的选择应兼顾去除能力和安全性。

蚀刻操作注意事项

1.安全防护:蚀刻操作涉及到化学物质,应穿戴化学防护服、口罩和手套等防护用品。

2.作业环境:蚀刻操作应在通风良好的环境下进行,以尽量减少对人体健康的影响。

3.化学品的储存:蚀刻操作需要使用各种化学品,化学品应当储存在专用的化学品柜中,以防止引起烟雾或泄漏。

4.调配蚀刻液:蚀刻液是根据具体的需要调配,应用量不宜过量,否则会导致化学反应过于剧烈,产生不良影响。

5.处理废液:蚀刻过程中会产生废液,应按照规定处理,避免废液污染环境。

6.设备维护:蚀刻设备需要定期保养和保洁,以维护设备的稳定性和使用寿命。

PCB电路板蚀刻工艺及过程控制 - 电子技术印刷线路板从光板到显出线路图形的过程是一个比较复杂的物理和化学反应的过程,本文就对其最后的一步--蚀刻进行解析。

目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"。

即先在板子外层需保留的铜箔部分上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉,称为蚀刻。

一.蚀刻的种类要注意的是,蚀刻时的板子上面有两层铜。

在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

另外一种工艺方法是整个板子上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层。

这种工艺称为“全板镀铜工艺“。

与图形电镀相比,全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时,侧腐蚀会严重影响线条的均匀性。

在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。

这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

目前,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中.氨性蚀刻剂是普遍使用的化工药液,与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液。

此外,在市场上还可以买到氨水/硫酸氨蚀刻药液。

以硫酸盐为基的蚀刻药液,使用后,其中的铜可以用电解的方法分离出来,因此能够重复使用。

由于它的腐蚀速率较低,一般在实际生产中不多见,但有望用在无氯蚀刻中。

有人试验用硫酸-双氧水做蚀刻剂来腐蚀外层图形。

由于包括经济和废液处理方面等许多原因,这种工艺尚未在商用的意义上被大量采用.更进一步说,硫酸-双氧水,不能用于铅锡抗蚀层的蚀刻,而这种工艺不是PCB外层制作中的主要方法,故决大多数人很少问津。

二.蚀刻质量及先期存在的问题对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净,止此而已。

化学蚀刻制作二层电路板流程

主要流程:PCB文件的导出(GERBER文件)——GERBER文件的导入——打靶标、打孔——刷板——孔金属化——刷板——覆干膜——曝光——显影——蚀刻——去膜——阻焊——字符——助焊

具体如下:

1.将要用到的机器设备打开预热。

2.PCB电路图设计完成后,在protel99软件下点击File菜单下的

CAM manager栏生成相关印制电路板信息的gerber文件,然后导出。

3.打孔

(1)打开LPKF CircuitPro软件,file-new-2layer_GalvanicTHP.cbf- OK,导入生成的二层板gerber文件,计算好雕刻时的信息,配好打孔时需要的刀。

(2)打卡位孔将选好的双面板放入雕刻机内,粘好胶带,选好打孔需要的3mm刀,点击home点,X方向115mm,Y方向295mm,X 方向+1mm,-2mm位置打孔。

(3)打靶标和孔将打好卡位孔的双面板放在刻制机内,并粘好胶带,然后进行打孔操作。

打孔完成后,将印制电路板取出进行下一步刷板操作。

3.刷板

刷板前可先用气泵枪处理掉遗留在电路板上的板屑。

刷板时,先打开热风烘干按钮和水阀开关,进板后控制好进板速度和刷板的压

力,刷板压力适中,以免刷坏覆铜面。

刷板速度为0.3-0.4m/min,摆动40-60次/min。

刷板目的是为了去除打孔后双面板表面的毛刺。

烘干时也可以使用吹风机吹干。

然后进行孔金属化操作。

4.孔金属化

将打好孔的四层板先进行刷板,去除表面毛刺。

观察通孔是否打好,用气枪或小钻头处理被板屑堵住的孔。

然后开始孔金属化。

①去油污

碱性药液达到预热温度50℃后,放入板子,设定时间为15min。

夹板时注意观察药液是否可以将所有孔浸入,打开控制摆动的开关,其作用是更好地去除板面的油污,为电镀做好准备。

去油污完成后时间按钮复位。

关闭摆动,取板时板子尽量平放,避免药液滴落地面,然后进行水洗。

②微蚀

微蚀作用主要是除去板面的氧化物,粗化板面,保证后续沉铜层与基材底铜之间良好的结合力。

设定时间为5min,微蚀后一定要用去离子水清洗,烘干,主要是为了防止影响C溶胶的浓度。

③沉碳

沉碳时间设定为15min,打开电机电源开关。

打孔后的孔壁不导电,沉碳主要是为了给孔壁附着碳粒,使之活化可以导电,便于镀铜。

沉碳完成后,用刮板刮掉表面的碳黑,烘干,用柔软的棉布将板面的碳尽量擦拭干净,烘干。

观察是否有堵孔,如有用气泵枪吹通。

④电镀

时间设定为60min,电流为10A左右,用专用的电镀夹板夹好板子,打开电镀开关,开始电镀。

电镀完成后注意观察板面是否平整光滑,孔是否通透。

表面不光滑时可以用砂纸轻轻打磨。

刷板后烘干,准备覆膜。

注:每次都打开摆动开关,完成后关闭。

5.刷板

操作同3。

6.覆干膜

覆膜机需要预热至100℃,预热时间大约30min左右。

达到预热温度后,先用废板将可能被氧化的膜用掉,再将刷板后烘干的双面板放至滚轴上,选好放板的位置,尽量节约的前提下,小心操作,摁下RUN按钮,速度调至0.3-0.4m/min,干膜加好后,割掉多余的部分。

7.出菲林

通过光绘机将需要的菲林片绘出,注意负片和镜像的问题,外层负片,顶层水平镜像;并注意区分药膜面。

光绘完成后,将菲林片放置微电脑自动冲片机进行冲片。

工作环境为绿光暗室房。

8.曝光

根据定位孔信息进行菲林定位(药膜面朝向铜面),并用胶带粘好,胶带尽量小。

曝光机使用时,打开操作台,将贴好菲林的双面板小心放入曝光机内。

合上操作台,将操作台完全推进后抽真空。

抽真空目的是防止菲林片和干膜之间的气泡散射影响曝光效果。

选择双面板模式,曝光时间40S。

9.显影

将曝好光的双面板取出后,揭下菲林片,将菲林片保护好以方便多次使用。

撕掉覆在双面板上的干膜的外层保护膜,撕的时候注意不要让干膜残屑掉到板面上。

将板子固定在夹具上,放入和拿出时应掌握技巧,选择最好最有效的方式。

待到显影液温度达到40℃后,进行显影操作,传送速度调至8-9mm/s。

操作之前为防止药液沉淀将空卡槽放入走一遍,以使药液混合均匀。

显影后,拿出卡槽时尽量不要让药液滴到地面,用水冲洗板子,防止污染下一步操作使用的药液。

下一步进行蚀刻操作。

8.蚀刻

操作类似7,预热40℃左右,速度8-9 mm/s。

蚀刻完毕后,再次水洗,下一步进行去膜操作。

9.去膜

操作类似7和8,预热40℃左右,速度8-9 mm/s。

去膜后水洗,刷板并烘干。

下一步进行层压。

10.阻焊

阻焊油墨:固化剂=1:3,调好助焊油墨后用滚刷将油墨均匀涂布在板子上,用烘箱预固化(80℃,15-20min),贴菲林片曝光60s,将焊盘以外的线路保护起来,显影液配置时水温最好40°—50°之间,显影液蚀刻掉阻焊油墨将焊盘暴露出来,用烘箱固化(160℃,30min)。

11.字符

字符油墨:固化剂=1:3,调好油墨后用滚刷将油墨均匀涂布在板子上,用烘箱预固化(80℃,15-20min),贴菲林片曝光400s,显影

液将字符留下来,蚀刻掉其它的油墨,再用烘箱固化(160℃,30min)。

12.助焊

将板子放入孔金属化仪器8槽内预浸,通过有机助焊剂预浸15min。

13.裁板

将板子放入雕刻机内,选择对应流程自动裁板。