模具行位设计

- 格式:ppt

- 大小:5.43 MB

- 文档页数:89

老师傅总结的汽车模具行位设计要点,建议多收藏确定滑出距离→设计滑出方式(斜导柱、油缸)→设计压板→设计限位方式(弹簧、限位夹)→设计水路确定需要设计滑块的区域与滑出距离, 滑块实际滑出距离要〉产品到扣距离5~10MM确定需要设计滑块的区域与滑出距离设计滑块与滑出方式, 首选斜导柱滑出方式,选油缸滑出方式滑块一般分为:成型部分定位部分锁模部分导向部分选用斜导柱滑出的斜导柱角度要小于滑块锁模角度2度斜导柱尺寸一般为20~30MM最小不能小与12MM一般斜导柱固定最滑块顶部对于高度超过100的滑块,导柱固定在滑块下部,可以使滑块滑出更加平稳滑块宽度超过200的要设计2只斜导柱,2只斜导柱的尺寸、大小、角度等多要一致,一般情况下滑块的锁模面和底面多要设计耐磨板!斜导柱的固定方式,首选斜导柱固定块固定!对与滑出距离超过40的可使用油缸滑出,油缸一般使用前法兰的安装方式!油缸一般选用标准油缸,前面用工字套连接滑块出口模选用君帆、太阳派克油缸等进口油缸国产模选用黄岩本地油缸所有的滑块都要设计压条(工字)滑块宽度超过200MM的,在滑块中间要增加导向条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条设计滑块的限位方式使用斜导柱滑出的滑块要用弹簧+限位块或限位夹+限位块的限位方式使用弹簧限位的滑块重量超过的15KG的滑块要使用2个弹簧限位使用限位夹限位的滑块重量超过的40KG的滑块要使用2个限位夹斜度特别大的滑块,可在下面增加工字块,用工字块的滑动带动滑块往下滑使用油缸滑出的滑块要安装行程开关成型面积多的滑块要设计冷却水冷却滑块在天侧的,水路要先接到模板上,再从模板的反操作侧接出。

模具结构设计标准-行位设计

一、行位设计介绍

行位在模具里常看,不同的地方对它的称呼也不一样,它也叫滑块。

行位属于抽芯机构系统,它的主要配件有行位座、铲基、斜导柱、行位压块、耐磨块等,它的作用是帮助产品侧面的孔位或扣位,在A B 板开模的时候,装产品侧面的特征先行脱出模具,再进行顶出产品,它可以有效的保证产品特征的完整性、准确性等。

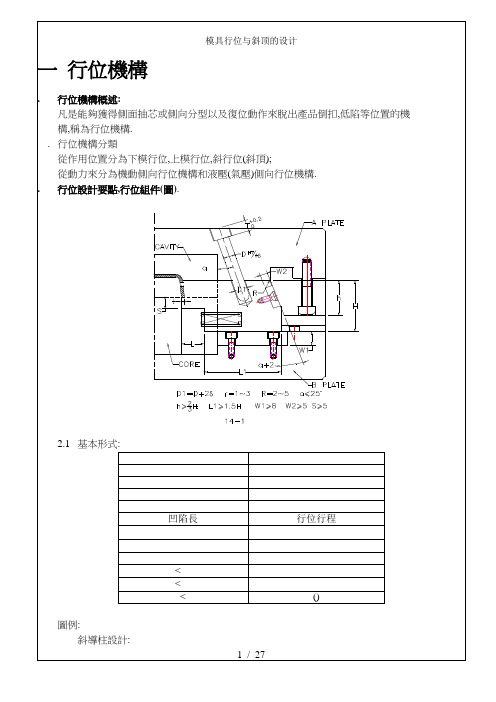

1.行位的基本参数:

β=α+(2°~3°)

L≥1.1H

L1≥5mm

h≥20mm

h1>2/3h2

w1≥25mm

∅d≥∅(d1+1)mm

∅d1为斜导柱直径。

2、行位设计的原则

1). 动作简单

2). 定位准确

3). 压制可靠

4). 强度足够

5). 加工方便

3、行位设计时应注意的问题

1). 抽芯距至少应大于倒扣深度3mm。

2). 行位必须设计有碰数平面。

通常情况行位零件图上数据应从基准面取数,加工时也应从基准面取数,基准面不允许随意更改。

3).后模行位的胶位面如果有外观夹口要求时,行位必须伸入前模作管位,以便于后续的省模。

4).后模行位封胶位斜度的处理。

5).当后模行位有伸入胶位的情况时,其伸入部分有必要作斜度。

以利于FIT模和减小磨擦。

6).行位及其配件应安装、拆卸方便。

7).行位应避免利角的产生。

< <常用結構采用整体式加工困难,一般用在模具较小的场合。

采用压板,中央轨形式,一般用滑块较长和模温高的场合下。

常用結構用矩形的压板形式,加工简单,强度较好,应用广泛,压板规格可查标准零件表. 采用""形槽装在滑块内部般用于容间较小场合,如跑内滑块采用""形槽装在滑块内部般用于容间较小场合,如跑内滑采用""字形压板,加工简单,强度较好,一般要加销孔定位. 采用镶嵌式的槽,稳定性较好工困难.行位止動形式,彈簧螺釘(擋塊),彈簧擋塊利用弹簧螺钉定位,弹簧强度为滑块重量的倍,常用于向上和侧向抽芯. 利用弹簧钢球定位,一般滑块较小的场合下,用于侧向抽芯.利用弹簧螺钉和挡板定位,弹簧强度为滑块重量的倍,适用于向上和侧向抽芯利用弹簧挡板定位,弹簧的强度为滑块重量的倍,适用于滑块较大,向上和侧向抽芯.3.行位鑲件的幾種形式:滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一型芯或圆形,且型较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适固定多型芯.行位幾種加工工藝,如圖()) 當行位要出膠位,為了使夾口幼細。

行位方向要做啤把(如圖) 或開模方向做啤把(如圖)) 為了加工方便,行位槽外做退力槽(如圖)3斜頂圖例) 前模行位第二次開模) 前模彈結構) 延迟滑块第一次開模第二次開模) 斜頂滑塊) 彈前模大行位,為便于加工,行位斜面硬塊改為前模原裝鎖面上,開精框時一起加工,如下圖所示:) 行位行電鍍流道時的設計方法) 當行位包膠位時,為保証產品利口,與不做行位處一,可以如下圖改善:如客戶充許話,夾線盡量選擇上面(夾線)A 夾線B 夾線鑲件) 當行位做前模時,為了保証鋼料的強度,必須采取如圖示的方法:) 產品前后模方向不很確定時,應將有要求較高的一面出前模:如上圖所示:產品前后模面類似,但后模面有光面標志。

產品出模時就有可能把標志弄花,應該掉換一下前后模方向。

注塑模滑块(行位)机构设计12要点-想做好模具必须了解透彻一、斜撑销块的动作原理及设计要点利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如图1所示:图1图1中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度)L=1.5D (L 为配合长度)S=T+2~3mm(S 为滑块需要水平运动距离;T 为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1 为斜撑梢在滑块内的垂直距离)二、斜撑梢锁紧方式及使用场合图2图2 适宜用在模板较薄且上固定板与母模板不分开的情况下,配合面较长,稳定较好。

图3图3 适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用;配合面L≧1.5D(D 为斜撑销直径)稳定性较好。

图4图4 适宜用在模板较厚的情况下。

且两板模、三板板均可使用,配合面L≧1.5D(D 为斜撑销直径);稳定性不好,加工困难。

图5图5 适宜用在模板较薄且上固定板与母模板可分开的情况下,配合面较长,稳定较好。

三、拔块动作原理及设计要点拔块是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B 拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:图6图6中:β=α≦25° (α为拔块倾斜角度) H1≧1.5W (H1 为配合长度) S=T+2~3mm (S 为滑块需要水平运动距离;T 为成品倒勾) S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为 0.5MM; H 为拔块在滑块内的垂直距离) C 为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四、滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边)。

模具行位设计1 常用行位机构类型对有侧向分型、抽芯的机构统称行位机构。

行位机构类型较多,分类方法多种多样。

根据各类行位结构的使用特点,常用行位机构可以概括为以下几类:(1)前模行位机构(2)后模行位机构(3)内行位机构(4)哈呋模机构(5)斜顶、摆杆机构(6)液压(气压)行位机构2 行位设计要求(1)行位机构的各组件应有合理的加工工艺性,尤其是成型部位。

一般要求:a.尽量避免出现行位夹线。

若不可避免,夹线位置应位于胶件不明显的位置,且夹线长度尽量短小,同时应尽量采用组合结构,使行位夹线部位与型腔可一起加工。

如图7.2.1a,7.2.1b 所示。

b.为了便于加工,成型部位与滑动部分尽量做成组合形式。

如图7.2.2所示。

(2)行位机构的组件及其装配部位应保证足够的强度、刚度。

行位机构一般依据经验设计,也可进行简化计算(计算参阅第五章5.3节),为保证足够的强度、刚度,一般情况采用:A.结构尺寸最大。

在空间位置可满足的情况下,行位组件采用最大结构尺寸B .优化设计结构。

例如以下几种情况1)对较长行位针末端定位,避免行位针弯曲,如图7.2.32)加大斜顶的断面尺寸,减小斜顶的导滑斜度,避免斜顶杆弯曲,如图7.2.4所示,在胶件结构空间“D”允许的情况下,加大顶的断面尺寸“a”“b”,尤其是尺寸“b”,同时,在满足侧抽芯的前提下,减小角度“A”,避免斜顶在侧向力的作用下杆部弯曲。

3)改变铲鸡的结构,增强装配部位模具的强度。

如图7.2.5a ,7.2.5b ,7.2.6a 7.2.6b所示。

4)增加锁紧,提高铲鸡的强度。

(3)行位机构的运动应合理为了行位机构可以正常的工作,应保证在开、合模的过程中,行位机构不与其它结构部件发生干涉,且运动顺序合理可靠。

通常应多考虑以下几点:A.采用前模行位时,应保证开模顺序。

如图7.2.7,在开模时,应从A—A处首先分型,然后B—B 处分型。

B.采用液压(气压)行位机构时,行位的分型与复位顺序必须控制好,否则行位会碰坏。

行位设计要求(1)行位机构的各组件应有合理的加工工艺性,尤其是成型部位。

一般要求:a.b.(2)行位机构的组件及其装配部位应保证足够的强度、刚度。

,为保证足够的强A.结构尺寸最大。

在空间位置可满足的情况下,行位组件采用最大结构尺寸 B .优化设计结构。

例如以下几种情况1)对较长行位针末端定位,避免行位针弯曲,如图 2)加大斜顶的断面尺寸,减小斜顶的导滑斜度,避免斜顶杆弯曲,如图7.2.4所示,在胶件结构空间“D ”允许的情况下,加大斜顶的断面尺寸“a ”“b ”,尤其是尺寸“b ”,同时,在满足侧抽芯的前提下,减小角度“A ”,避免斜顶在侧向力的作用下杆部弯曲。

3)改变铲鸡的结构,增强装配部位模具的强度。

如图7.2.5a ,,7.2.6a7.2.6b 所示。

4)增加锁紧,提高铲鸡的强度。

(参阅第五章5.3) (3)行位机构的运动应合理 为了行位机构可以正常的工作,应保证在开、合模的过程中,行位机构不与其它结构部件发生干涉,且运动顺序合理可靠。

通常应多考虑以下几点: 夹线夹线加工工艺性不好,因为行位上的成型部分不可以同前模一起加工,图示“夹线”部位不易接顺,影响模具质量。

加工工艺性好,因为行位上图7.2.2 行位针悬空,易弯曲 对较长行位针增加定位,不易弯曲,但须增加行程图7.2.3a 图 结构性较好,此处强度较强,不易损坏。

结构性不好,此处强度较弱,易损坏。

图7.2.5a 图7.2.5b 图7.2.6a 图7.2.6b因码模坑及铲鸡结构不合理,导致此处悬空,模具强度减弱 码模坑与铲鸡已基本相通改变铲鸡的装配位置,增大码模坑与铲鸡之间的距离,提高模具强度。

另外,也可取消铲鸡装配位的码模坑加大尺寸“b ” 增强顶杆强度图7.2.4减小角度“A ” 增强顶杆强度A.采用前模行位时,应保证开模顺序。

如图7.2.7,在开模时,应从A ―A 处首先分型,然后B ―B 处分型。

B.采用液压(气压)行位机构时,行位的分型与复位顺序必须控制好,否则行位C.行位机构在合模时,防止与顶出机构发生干涉。