组件封装工艺流程图解

- 格式:doc

- 大小:1.84 MB

- 文档页数:8

单体太阳电池不能直接作电池使用。

作电源用必须将若干单体电池串、并联连接并严密封装成组件。

对太阳电池组件要求为:有一定的标称工作电流输出功率。

工作寿命长,要求组件能正常工作20~30年,因此要求组件所使用的材料,零部件及结构,在使用寿命上互相一致,避免因一处损坏而使整个组件失效。

有足够的机械强度,能经受在运输、安装和使用过程中发生的冲突,振动及其它应力。

组合引起的电性能损失小。

组合成本低。

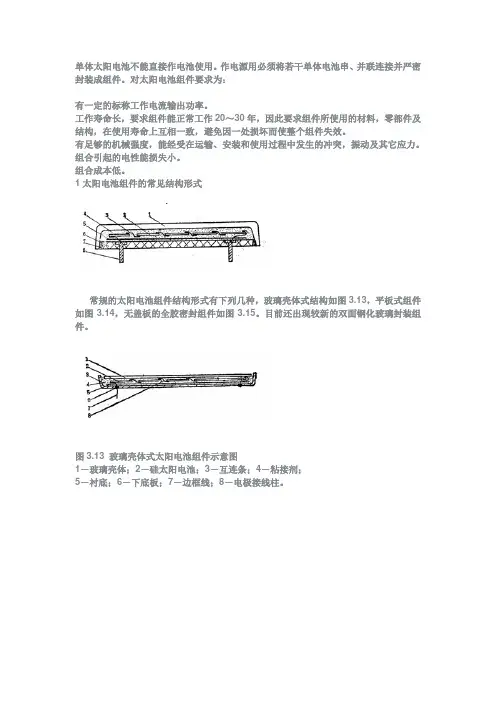

1太阳电池组件的常见结构形式常规的太阳电池组件结构形式有下列几种,玻璃壳体式结构如图3.13,平板式组件如图3.14,无盖板的全胶密封组件如图3.15。

目前还出现较新的双面钢化玻璃封装组件。

图3.13 玻璃壳体式太阳电池组件示意图1-玻璃壳体;2-硅太阳电池;3-互连条;4-粘接剂;5-衬底;6-下底板;7-边框线;8-电极接线柱。

图3.14 平板式太阳电池组件示意图1-边框;2-边框封装胶;3-上玻璃盖板;4-粘接剂;5-下底板;6-硅太阳电池;7-互连条;8-引线护套;9-电极引线。

图3.15 全胶密封太阳电池组件示意图1-硅太阳电池;2-粘接剂;3-电极引线;4-下底板;5-互连条。

2太阳电池组件的封装材料组件工作寿命的长短和封装材料,封装工艺有很大的关系,它的长短是决定组件寿命的重要因素之一。

在组件中它是一项易被忽视但在实用中是决不能轻视的部件。

现对材料分述如下。

2.3.2.1上盖板???上盖板覆盖在太阳电池组件的正面,构成组件的最外层,它既要透光率高,又要坚固,起到长期保护电池的作用。

作上盖板的材料有:钢化玻璃、聚丙烯酸类树脂、氟化乙烯丙烯、透明聚酯、聚碳酯等。

目前,低铁钢化玻璃为最为普遍的上盖板材料2.3.2.2粘结剂主要有:室温固化硅橡胶、氟化乙烯丙烯、聚乙烯醇缩丁醛、透明双氧树酯、聚醋酸乙烯等。

一般要求其:(1)在可见光范围内具有高透光性(2)具有弹性(3)具有良好的电绝缘性能。

(4)能适用自动化的组件封装2.3.2.3底板一般为钢化玻璃、铝合金、有机玻璃、TPF等。

太阳能电池组件封装⼯艺⼤全太阳能电池组件封装⼯艺⼤全⼀、太阳能电池组件封装简介组件线⼜叫封装线,封装是太阳能电池板⽣产中的关键步骤,没有良好的封装⼯艺,多好的电池⽚也做不出好的组件板。

良好的电池封装不仅可以使电池的寿命得到保证,⽽且还增强了电池的抗击强度。

产品的⾼质量和⾼寿命是赢得客户满意的关键,所以太阳能电池板的封装⼯艺⾄关重要。

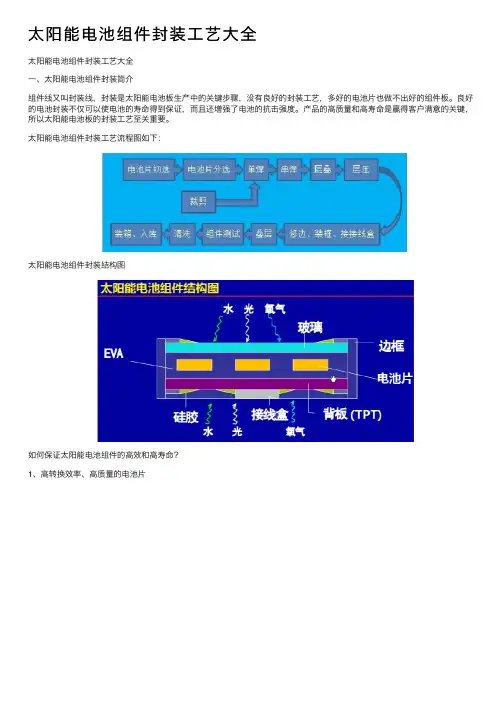

太阳能电池组件封装⼯艺流程图如下:太阳能电池组件封装结构图如何保证太阳能电池组件的⾼效和⾼寿命?1、⾼转换效率、⾼质量的电池⽚下图是电池的结构⽰意图:(1)⾦属电极主栅线;(2)⾦属上电极细栅线;(3)⾦属底电极;(4)减反射膜;(5)顶区层(扩散层);(6)体区层(基区层);2、⾼质量的封装材料⾼耐候性、低⽔蒸汽透过率、良好电绝缘性等性能优异的太阳能电池背板;交联度⾼、耐黄变性能好、热稳定性好、粘接⼒强等性能优异的EVA胶膜;⾼粘结强度、密封性好的封装剂(中性硅酮树脂胶);⾼透光率、⾼强度的钢化玻璃等3、严谨的⼯作态度由于太阳电池组件属于⾼科技产品,⽣产过程中⼀些细节问题,⼀些不起眼问题如应戴⼿套⽽不戴、应均匀的涂刷试剂⽽潦草完事等都是影响产品质量的⼤敌,所以除了制定合理的制作⼯艺外,员⼯的认真和严谨是⾮常重要的。

⼆、太阳能电池组件组装⼯艺介绍1、电池分选由于电池⽚制作条件的随机性,⽣产出来的电池⽚性能不尽相同,所以为了有效的将性能⼀致或相近的电池⽚组合在⼀起,应根据其性能参数进⾏分类;电池测试即通过测试电池⽚的输出参数(电流和电压)的⼤⼩对其进⾏分类。

以提⾼电池⽚的利⽤率,做出质量合格的太阳能电池组件。

是将汇流带焊接到电池正⾯(负极)的主栅线上,汇流带为镀锡的铜带,焊带的长度约为电池⽚边长的2倍。

多出的焊带在背⾯焊接时与后⾯的电池⽚的背⾯电极相连(如下图)。

3、串焊背⾯焊接是将N张⽚电池串接在⼀起形成⼀个组件串,电池的定位主要靠⼀个膜具板,操作者使⽤电烙铁和焊锡丝将单⽚焊接好的电池的正⾯电极(负极)焊接到“后⾯电池”的背⾯电极(正极)上,这样依次将N张电池⽚串接在⼀起并在组件串的正负极焊接出引线。

二、封装结构图三、电池片的结构示意图1.金属电极主栅线(正极);2.金属上电极细栅线;晶体硅组件封装工艺封装结构图4.减反射膜;5.顶区层;6.体区层(基区层);四、工艺简介及要求A、电池片初选:将从仓库领来的电池片按工艺要求进行初选(以外观尺寸为主)5.作业准备:6.作业指导:并作好标识.7.1检查分好类的片外观、颜色是否对板,员工操作方法是否正确.8.工艺要求(检验标准)8.1电池片外观检测工艺要求:在线100%检测1)单、多晶硅芯片,与表面成35℃角日常光照情况下观察表面颜色,呈“褐色、紫、兰”三色,目目视无明显色差、水痕、手印。

2)电极图形清晰、完整、断线形。

背电极完整,无明显凸起的“铝珠”。

3)芯片边缘缺角面积不超过1m㎡,数量不超过3个.4)芯片受光面不规则缺损处面积小于1 m㎡,数量不超过2个5)正放芯片于工作台上,以塞尺测量芯片的弯曲度,“125片”的弯曲度不超过0.75mm.B、划片:以初检好的片为原料,在激光划片机上编好划片程序,对片进行有意图分割1.目的:按工艺要求的电性能及尺寸将电池片切割成所需要的产品2.所需工具及工装:激光划片机、标识签、物料盒、游标卡尺、镊子、酒精、无尘布。

3.材料:初检好的芯片4.工人劳保配置:防尘工服、工鞋、工帽、口罩、指套5.作业准备:及时清洁工作台及工作区域地面,做好工艺卫生,工具摆放整齐有序.6.作业指导:6.1按操作规程开启激光划片机,检查设备是否正常6.2输入相应程序6.3在不出激光情况下试走一个循环,确认设备运行系统正常6.4将白纸置于工作台面上,输出激光,调焦距和起始点6.5置白纸于工作台上,出激光(使纸边紧贴X轴、Y轴基线上,并不能弯曲)试走一个循环6.6取下白纸用卡尺测量到精确为止6.7置电池片于工作台面上(片背面向上),输出激光,调电流进行切割,试划浅色线条后再次测量确认电池片大小是否在工艺允许的公差范围内。

6.8工作完成后,按设备操作规程关机7.作业过程中检查:7.1检查电池片外观完整与否,尺寸大小是否符合工艺要求7.2检查电池片是否存在隐裂8.工艺要求(检验标准)8.1片的切割面不得有锯齿现象8.2激光切割深度目测为电池片厚度的2/3,电池片尺寸公差为±0.02mm8.3每次作业时必须更换手指套,不得裸手角电池片,保持电池片干净C、电池分选:通过测试电池的电气参数对其进行分类1.目的:通过分类是为了有效的将外观、性能或相近的电池组合在一起,以提高电池的利用率,做出高品质的电池组件。

电池组件生产工艺流程及操作规范电池组件生产工艺目录太阳能电池组件生产工艺介绍 (1)晶体硅太阳能电池片分选工艺规范 (5)晶体硅太阳能电池片激光划片工艺规范 (8)晶体硅太阳能电池片单焊工艺规范 (13)晶体硅太阳能电池片串焊工艺规范 (18)晶体硅太阳能电池片串焊工艺规范 (21)晶体硅太阳能电池片叠层工艺规范 (24)晶体硅太阳能电池组件层压工艺规范 (30)晶体硅太阳能电池组件装框规范 (35)晶体硅太阳能电池组件测试工艺规范 (38)晶体硅太阳能电池组件安装接线盒工艺规范 (41)晶体硅太阳能电池组件清理工艺规范 (44)太阳能电池组件生产工艺介绍组件线又叫封装线,封装是太阳能电池生产中的关键步骤,没有良好的封装工艺,多好的电池也生产不出好的组件板。

电池的封装不仅可以使电池的寿命得到保证,而且还增强了电池的抗击强度。

产品的高质量和高寿命是赢得可客户满意的关键,所以组件板的封装质量非常重要。

1流程图:电池检测——正面焊接—检验—背面串接—检验—敷设(玻璃清洗、材料切割、玻璃预处理、敷设)——层压——去毛边(去边、清洗)——装边框(涂胶、装角键、冲孔、装框、擦洗余胶)——焊接接线盒——高压测试——组件测试—外观检验—包装入库;2组件高效和高寿命如何保证:2.1高转换效率、高质量的电池片2.2高质量的原材料,例如:高的交联度的EVA、高粘结强度的封装剂(中性硅酮树脂胶)、高透光率高强度的钢化玻璃等;2.3合理的封装工艺;2.4员工严谨的工作作风;由于太阳电池属于高科技产品,生产过程中一些细节问题,一些不起眼问题如应该戴手套而不戴、应该均匀的涂刷试剂而潦草完事等都是影响产品质量的大敌,所以除了制定合理的制作工艺外,员工的认真和严谨是非常重要的。

3太阳电池组装工艺简介:3.1工艺简介:在这里只简单的介绍一下工艺的作用,给大家一个感性的认识,具体内容后面再详细介绍:3.1.1电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。

组件封装工艺流程图解

一、分选二、划片三、单焊

对电池片的电性能进行筛选,以及将电池片切割成所需要的将涂锡带〔行业称互联条〕焊接在

对电池片的色差、崩边、隐裂、缺尺寸规格。

单个电池片的负极主栅线上。

角等外不雅不良的筛选。

四、串焊五、叠层六、层压

将焊接好的假设干个〔按技术要求〕串焊好的电池串按图纸要求进行摆列,并将将叠层好的组件,放入已经调试、电池片从正极互相焊接成一个电池每个电池串的两头引线全部串联成一个回路,设定好温度、抽真空时间等参数的串。

将玻璃、EV A、TPT、电池串按序叠放。

层压机进行封装。

七、装框八、清洗九、测试

将符合要求的组件,进行铝合金边框对组件外表进行清洗。

对组件进行电性能的测试,并分档。

的安装,同时安装接线盒。

组件封装所用原材料

电池片EV A TPT

玻璃铝合金型材互联条硅胶接线盒电池组件

封装设备图片

全自动层压机半自动层压机

〔RDCY—Z系列〕〔RDC—Y系列〕

秦皇岛瑞晶太阳能科技出产的全自动和半自动层压机,可按照电池组件不同的工艺要求,设置不同的工艺参数,并采用了多点温度控制技术来包管温度的均匀性,降低了碎片率,能有效的提高层压组件的优质品率。

并在对设备进行了全面的布局调整,最大限度的便利组件放入和取出,橡胶板的更换极其便利。

激光划片机

单片测试仪

组件测试仪

单、串焊台〔RHT型〕叠层台〔RJT〕修复台〔RPT〕

装框机〔RZK—1〕待装框组件周转车〔RCZ〕待压组件周转车〔RCY〕。

组件封装工艺流程图解

一、分选二、划片三、单焊

对电池片的电性能进行筛选,以及将电池片切割成所需要的将涂锡带(行业称互联条)焊接在对电池片的色差、崩边、隐裂、缺尺寸规格。

单个电池片的负极主栅线上。

角等外观不良的筛选。

四、串焊五、叠层六、层压

将焊接好的若干个(按技术要求)串焊好的电池串按图纸要求进行排列,并将将叠层好的组件,放入已经调试、电池片从正极互相焊接成一个电池每个电池串的两头引线全部串联成一个回路,设定好温度、抽真空时间等参数的

串。

将玻璃、EV A、TPT、电池串按序叠放。

层压机进行封装。

七、装框八、清洗九、测试

将符合要求的组件,进行铝合金边框对组件表面进行清洗。

对组件进行电性能的测试,并分档。

的安装,同时安装接线盒。

组件封装所用原材料

电池片EV A TPT

玻璃铝合金型材互联条

硅胶接线盒电池组件

封装设备图片

全自动层压机半自动层压机(RDCY—Z系列)(RDC—Y系列)

秦皇岛瑞晶太阳能科技有限公司生产的全自动和半自动层压机,可根据电池组件不同的工艺要求,设置不同的工艺参数,并采用了多点温度控制技术来保证温度的均匀性,降低了碎片率,能有效的提高层压组件的优质品率。

并在对设备进行了全面的结构调整,最大限度的方便组件放入和取出,橡胶板的更换极其方便。

激光划片机

单片测试仪

组件测试仪

单、串焊台(RHT型)叠层台(RJT)修复台(RPT)

装框机(RZK —1) 待装框组件周转车(RCZ ) 待压组件周转车(RCY )。