水煤浆气化黑灰水系统降硬研究

- 格式:pdf

- 大小:1.14 MB

- 文档页数:5

气化污水处理中温状态下除硅除硬研究实验报告气化污水包括水煤浆气化装置污水和粉煤气化装置污水,确定气化污水水质情况如下:水煤浆气化装置污水来自水煤浆气化装置,正常排水量为100m3/h,最大排水量为120m3/h,进入气化高密池水温75~80℃,压力0.5MPa,全硅浓度为100mg/L,Ca离子浓度为450mg/L,Mg离子浓度为36.5 mg/L,总硬度浓度为1277mg/L。

粉煤气化装置污水来自粉煤气化装置,正常排水量为600m3/h,最大排水量为720m3/h,进入气化高密池水温75~80℃,压力0.5MPa,全硅浓度为100mg/L,Ca离子浓度为400mg/L,Mg离子浓度为5mg/L,总硬度浓度为1021mg/L。

在实际运行中,根据运行检测数据,进水中溶解性硅浓度约150mg/L(全硅为胶体硅与溶解硅)左右,总硬度浓度约1500mg/L左右,而处理出水的溶解性硅浓度为90mg/L左右,总硬度浓度为500mg/L左右,其中钙离子达到400mg/L,硅的去除率仅40%,硬度去除率仅67%,去除率都大大偏低,出水残留硅和硬度都偏高,高于出水硅小于20mg/L、硬度小于100mg/L的出水指标,严重影响后续的生化处理系统和回用装置的运行。

现有反应池改为以除硅为主,增加一套除硬反应池。

目前气化污水运行处理效果较差,主要原因是药剂投加方案不合理,导致投药种类多而且投药量大,但是主要污染物去除率低,污水中的硅和钙硬都有大量残留,并有大量碱度富余。

因此,筛选合适的除硅除硬加药方案。

二、实验目的和思路实验目的:通过烧杯试验,筛选合适的除硅除硬加药方案,供实际运行参考,以提高气化污水运行处理效果。

实验思路:本次烧杯实验分为两个阶段:第一阶段为除硅药剂筛选;第二阶段为除硬药剂确定最佳加药量。

第一阶段:根据相关规范和资料,针对除硅药剂有3种方案:一是镁剂脱硅。

这是目前运行采用的方案,即氧化镁粒子在水中部分水化形成MgO、Mg(OH)2的复杂分子结构,水中以不同形态存在的硅酸化合物可以与氧化镁胶体粒子进行离子交换,形成了难溶的硅酸镁化合物;二是铝盐脱硅。

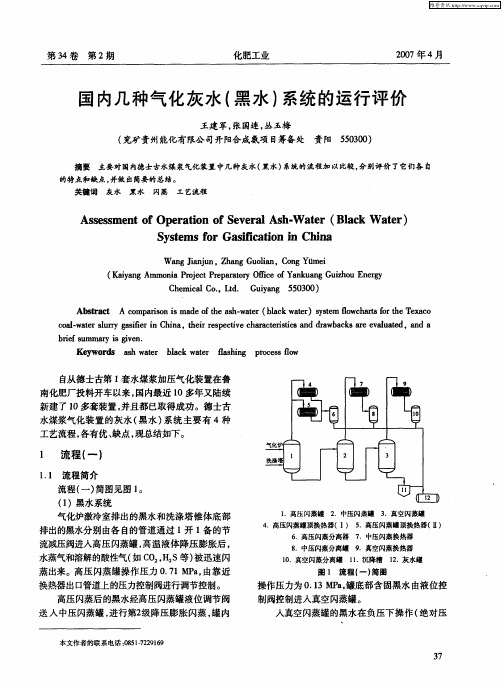

1 装置运行情况我公司6.5MPa水煤浆加压气化年产300kt合成氨装置引进美国TEXACO 公司PDP,由日本宇部兴产和化工部第六设计院完成详细工程设计。

设计以陕西黄陵煤为原料,选用6.5MPa压力气化。

气化炉两开一备,单炉投煤量650t/d,单炉产气量(CO+H2)为43000m3/h。

该装置自年月日第一次化工投料试车至今,运行了9个年头,运行性能良好,单炉生产能力达到设计值。

基本实现长周期稳定运行(单炉最长连续运行达51d),年装置连续运行189d。

1.1 装置运行与设计工况比较该装置原设计用黄陵煤,但由于黄陵煤灰熔点高,灰分高,难以稳定运行,于1997年7月改为甘肃华亭煤,实际煤种与设计差别大。

现将煤质数据及运行数值比较列于表1、2。

从表1、2数据可知,虽然煤质与原设计差别很大,煤浆入炉量增加后仍能满足后工序用气量的要求。

说明该装置适应性强,操作弹性大。

1.2 炉砖使用情况耐火砖是德士古水煤浆气化装置能否长周期运行的关键,因为耐火砖质量差或筑炉质量差会导致炉壁超温,尤其是拱顶的筑炉要求很高,我公司气化炉出现过许多次拱顶超温现象,被迫停炉处理。

再之,耐火砖使用寿命短,耐磨炉砖更换就频繁,更换炉砖不但给工厂造成损失,而且更换、养护、升温时间长达一月,在这一月里,没有备炉,给生产运行带来很大压力。

我公司气化炉两开一备,最初耐火砖使用寿命仅为2000~4000h,且多次出现拱顶超温,导致生产运行相当被动。

经过改进,现在耐火砖寿命长达20000h以上,不但解决了装置原来存在的问题,而且寿命超过了国外同类装置耐火砖的最好水平。

1.3 开、停炉情况开、停炉情况列于表3。

从表3可以看出,气化装置在我公司经历了一段艰难的历程。

说明一个新技术、一套新装置,要达到长周期、高负荷运行,需要做大量的工作。

即便是装置运行8年后的今天,在长周期、满负荷、稳定运行方面仍有大量的工作要做。

煤化装置投用以来,组织了国内众多单位参与攻关,解决了许多问题,我公司技术人员不断总结教训,完成了数百项技术改造项目,在此将介绍几个主要的改进,以便相互借鉴,共同提高。

气化灰水系统结垢原因分析与对策摘要:煤气化属于煤洁净的重要技术之一,位于煤炭行业有着重点应用。

灰水系统水质不良,则会导致系统发生结垢情况,泵能力受此影响明显降低。

同时,造成激冷水管线与激冷环出现结垢情况,激冷水流量受此影响明显减少,激冷环、下降管使用年限明显降低,以此对系统稳定连续运行产生不利影响。

所以,有关气化灰水系统,需对其结垢原因采取全面分析,制定合理可行的对策措施,以此为气化灰水系统稳定连续运行提供可靠保障。

对气化灰水系统结垢原因分析与对策进行了分析,旨在为有关人员提供一定的参考和借鉴。

关键词:气化灰水系统;结垢;原因;对策前言:世界能源紧缺背景下,煤炭资源更是供不应求,对其采取高效综合利用,是影响能源化工领域发展的重要问题。

煤气化作为煤洁净的关键技术之一,位于煤炭行业有着重点应用。

有关水煤浆气化技术,凭借其工艺、安全与技术水平、成本等方面的优势特点,也获得广泛重点应用。

气化灰水系统若发生结垢问题,势必会对系统运行产生不利影响,所以,有关人员务必对结垢原因采取全面分析,通过合理可行的方法对策,保证气化灰水系统稳定安全运行。

1灰水系统工艺流程有关灰水系统工艺流程,涉及涵盖黑水闪蒸、沉降与灰水混合、洗涤。

首先,位于气化炉激冷室、碳洗塔底部位置,对存在的激冷水、煤气洗涤水,利用黑水管线,对此直接输送至闪蒸系统,逐级通过高压、低压和真空闪罐,对此完成闪蒸处理,确保对黑水所含CO2、H2S等实现有效排除。

通过闪蒸流程处理之后,对黑水采取降温,待温度符合相应标准,便可直接输送至沉降槽,选用絮凝剂,对此加以合理使用,以保证黑水所含残渣能够更快完成沉降。

位于沉降槽底部位置,含固量较高黑水,需借助过滤设备,对此完成有效过滤处理,对残渣和粉尘等实现有效清除。

对沉降处理的灰水采取有效收集,并直接输送到灰水槽,为防止灰水管路发生结垢情况,保证灰水固体颗粒具有良好的稳定性质,可选用分散剂,位于灰水之中加以合理添加使用。

水煤浆气化装置灰水系统除硬技术探究摘要:近年来,随着我国经济的不断发展和社会的不断进步,各个领域都有了一定上的技术提升。

这些化肥生产的公司也在生产的装置上,以及技术上进行了相应的改变。

随着我国节能环保的不断推出,以及绿色发展的不断进行水煤浆气化系统结垢装置方面存在的问题,严重的干扰的相关企业的正常发展。

下面将结合河南的某化肥公司进行水煤浆气化装置中灰水槽的钙含量以及硬度进行相应的分析,同时,针对三种除应技术进行对比,分别包括电絮凝除硬技术、酸性气除硬技术以及膜吸收除硬技术,通过对比后最终选用的处理技术为酸性气除硬技术。

关键词:水煤浆;灰水系统;除硬技术引言:用于水煤浆气化工艺可以更好地利用资源,为企业创造更多的经济效益,因此备受关注。

但是在水煤浆气化灰水系统的运行中发现,水煤浆企划装置系统存在着严重的结垢问题。

为了更好地解决存在的污垢问题,维持系统的长时间稳定运转,提高企业的经济效益,就要对灰水系统的除硬技术进行研究,在原有的雏鹰基础上进行相应的提升,降低水煤浆气化装置长时间的结垢难题。

下面将对水煤气化装指灰水系统除应技术进行相应的研究和分析,并提出自己的观点,以供相关企业参考。

一、水煤浆气化灰水系统1.1水煤浆气化灰水系统中存在的问题由于我国能源分布存在着缺少石油天然气,但存在着丰富的煤的特点,因此,基于我国的能源分布更好地利用煤炭资源,降低在使用过程中的污染问题,是现阶段符合我国国情发展以及能源多元化的重要手段,利用一定的技术进行煤炭资源的清洁利用处理,是推动我国能源更好地利用以及经济发展的重要手段。

这其中最常出现的就是水煤浆气化灰水系统的使用。

但水煤浆气化灰水系统的应用过程中还存在着大量的问题。

由于在水煤浆系统运行的初期所需要的补水量非常大,系统经过一次脱盐用的水量高达每小时125立方米,这个过程中,造成氨水的量消耗的极大,同时,在废水排除系统外管道出现了严重的腐蚀和结垢现象。

这些问题主要表现在以下几个方面:(1)水煤浆系统的系统补水和系统的各处冲水所需要用的水量巨大。

水煤浆气化装置灰水中氨氮含量高的原因及解决措施研究水煤浆气化装置灰水中氨氮含量高的原因及解决措施研究张文才肖康水煤浆气化装置灰水中氨氮含量较高往往会直接影响污水处理站的运行,系统减量运行情况也很容易因此出现,这便使得近年来围绕水煤浆气化装置灰水中氨氮含量控制开展的研究大量涌现,基于此,本文简单分析了水煤浆气化装置灰水中氨氮含量高的原因,并详细论述了相应解决措施,希望由此能够为相关业内人士带来一定启发。

本文选择了某地采用德士古水煤浆工艺技术的S化工企业作为研究对象,该企业配置有6.5MPa气化压力的Φ3200mm气化炉3台,采用四级闪蒸工艺、激冷流程,灰水系统工艺流程可简单概括为:“汽化炉→高压闪蒸→低压闪蒸→一级真空闪蒸→二级真空闪蒸→澄清槽→灰水槽→除氧器→碳洗塔→汽化炉”,由此便完成了整个灰水循环。

1.水煤浆气化装置灰水中氨氮含量高原因分析1.1 问题分析在20XX年9月之前,S化工企业灰水中氨氮含量始终稳定在350~420mg/L 区间,但在日常1500t甲醇、100%气化装置负荷工况下,污水处理站接收的灰水量处于80~100m3/h区间,而由于灰水中氨氮含量较高,污水处理站始终采用回用中水稀释方式进行灰水的辅助处理,由此灰水的氨氮含量被稀释至180~220mg/L,这一指标下污水处理站200m3/h的灰水处理能力可满足生产需要。

20XX 年9月18日至10月3日,S化工企业开展了气化装置部分改造,在高负荷运行试验中,企业的甲醇产量达到设计能力的120%,即1800t/h,但灰水外排放量及氨氮含量也因此分别提升至100~120m3/h、390~440mg/L区间,这就使得污水处理站无法满足S化工企业的生产需要。

1.2 原因分析围绕S化工企业在气化装置部分改造后出现灰水外排放量及氨氮含量升高情况开展分析,笔者认为灰水外排放量的提升是必然的,但对比同样应用德士古气化工艺的化工企业不难发现,这类企业的灰水氨氮含量多能够控制在260mg/L,因此本文认为S化工企业灰水中氨氮含量的上升可能受到了一定隐藏因素的影响,德士古气化工艺的性能也因此未实现完全发挥。

㊀第23卷第6期洁净煤技术Vol.23㊀No.6㊀㊀2017年11月Clean Coal TechnologyNov.㊀2017㊀水煤浆气化黑灰水系统降硬研究王晓雷,陈㊀权,仝胜录,霍卫东(北京低碳清洁能源研究所,北京㊀102211)摘㊀要:为了解决水煤浆气化黑灰水系统结垢㊁堵塞问题,对系统现状㊁机理进行分析,通过模拟计算㊁搭建小试装置进行试验研究,验证了NaOH +CO 2和Ca (OH )2+Na 2CO 3两种方案处理效果,核算药剂用量,为现场中试试验提供技术指导,寻找有效可行的改造措施㊂试验得出NaOH +CO 2㊁Ca (OH )2+Na 2CO 3两种药剂方案处理效果良好,均可将硬度降低到300mg /L 以下,均能满足灰水回用要求㊂NaOH +CO 2和Ca (OH )2+Na 2CO 3方案药剂费用分别为2.38㊁1.62元/t ㊂关键词:水煤浆;气化;黑灰水;降硬;中试试验中图分类号:TQ546;X78㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1006-6772(2017)06-0113-05Decrease of hardness of the coal water slurry gasificationblack ash water systemWANG Xiaolei,CHEN Quan,TONG Shenglu,HUO Weidong(National Institute of Clean -and -Low -Carbon Energy ,Beijing ㊀102211,China )Abstract :In order to solve the problem of scaling and clogging of coal water slurry gasification black ash water system,the present status and processing mechanism of system were analyzed,and studies were carried out by simulating and a lab -scale device experiment.The treatment effects of two schemes of NaOH +CO 2and Ca(OH)2+Na 2CO 3were verified,and the dosage of reagent was checked.The techni-cal guidance was provided for a field pilot test,and effective and feasible modification methods were found.The experimental results showthat the two treatment schemes of NaOH +CO 2and Ca(OH)2+Na 2CO 3have good treatment effect.Two schemes both could reduce thehardness to less than 300mg /L.This can meet the requirements of ash water reuse.The costs of NaOH +CO 2and Ca (OH)2+Na 2CO 3schemes are 2.38and 1.62Yuan /t respectively.Key words :coal water slurry gasification;black ash water;reduce hardness;pilot test收稿日期:2017-04-26;责任编辑:孙淑君㊀㊀DOI :10.13226/j.issn.1006-6772.2017.06.021基金项目:神华科技创新资助项目(ST930014SH07)作者简介:王晓雷(1978 ),女,内蒙古通辽人,硕士,从事节能环保技术及工业水处理研究工作㊂E -mail :wangxiaolei@ 引用格式:王晓雷,陈权,仝胜录,等.水煤浆气化黑灰水系统降硬研究[J].洁净煤技术,2017,23(6):113-117.WANG Xiaolei,CHEN Quan,TONG Shenglu,et al.Decrease of hardness of the coal water slurry gasification black ash water system[J].Clean Coal Technology,2017,23(6):113-117.0㊀引㊀㊀言煤炭是我国的主要能源,其产量和消费量长期占我国能源的70%左右㊂煤炭高效㊁清洁利用及转化技术对于提高我国能源利用效率㊁减轻能源匮乏压力㊁改善生态环境具有重要意义㊂近年来我国新型煤化工发展迅速,但项目都具有较大的耗水量和废水排放量,且大部分集中在煤炭资源丰富㊁水资源短缺的西部北部地区,导致这些地区生态环境恶化㊂处理好煤化工水资源短缺及污染排放问题是煤化工企业的重中之重㊂煤化工污水处理系统若要最大程度的循环利用,处理后达标排放,取决于高效的水处理技术㊂煤气化技术是煤炭能源转化的基础,是煤化工最关键㊁最重要的工艺过程之一㊂其中,水煤浆加压气化工艺是美国德士古石油公司开发的,20世纪80年代投入工业化,后被GE 公司收购又称GE 水煤浆气化工艺,由于其具有技术成熟,碳转化率高,消耗低,运行稳定㊁可靠等优点,被广泛应用于煤化工厂,但水煤浆气化渣水处理系统普遍存在着结垢㊁堵塞问题[1-4]㊂王小玲等[1]在材质㊁管道设备布置方面提出优化措施,郑亚兰等[5]从煤种㊁部件的材料使用㊁工艺改进㊁操作管理等方面进行优化改3112017年第6期洁净煤技术第23卷进,朱冬梅等[4]通过对工艺流程及关键部位材质的改造缓解结垢㊁堵塞问题,但鲜有对机理深入探索并进行药剂试验成本核算方面的研究㊂本文针对GE 水煤浆加压气化工艺系统现状及普遍存在的问题,并以神华某煤化工公司水煤浆气化系统作为研究对象,针对系统黑灰水硬度高而造成的气化装置结垢㊁堵塞,提出处理方案,进行模拟计算及实验室小试试验研究,寻找适用于黑灰水水质的高效处理方法,缓解气化岛系统结垢,提高系统水回收率,减少外排灰水量㊂1㊀水煤浆气化渣水处理流程及系统问题㊀㊀水煤浆加压气化系统由制浆系统㊁合成气系统㊁锁斗系统㊁闪蒸及水处理系统组成㊂气化渣水包括黑水和灰水2个部分,黑水是从气化炉㊁水洗塔㊁渣池排出的水,灰水是黑水经多级闪蒸㊁絮凝㊁过滤㊁澄清后形成的水,大部分灰水再经脱氧后送气化单元循环使用[6]㊂渣水处理系统的任务是对来源于气化炉㊁洗涤塔和渣池的黑水进行渣水分离,并回收过程中产生的热量㊂GE水煤浆气化渣水处理流程如图1所示㊂来自气化炉的激冷室㊁洗涤塔以及渣池的黑水分别经减压后进入闪蒸系统,闪蒸后,一部分闪蒸为蒸汽,在黑水中溶解的大部分合成气被释放出来,黑水被浓缩,温度下降,闪蒸汽再与灰水换热达到回收热量的目的㊂闪蒸后的黑水被送入沉降槽进行沉降,沉降后上层澄清液流入灰水槽,再经除氧器脱氧后循环利用,沉降槽底部的细灰被送往真空过滤机过滤㊂根据闪蒸系统不同,分为2级㊁3级和4级闪蒸㊂其中2级闪蒸有高压闪蒸和真空闪蒸2部分,其优点是流程简单,设备投资小,但需要严格控制酸性气体闪蒸和真闪的温度㊂为了更有效地闪蒸其中的酸性气体和降低黑水温度,设计了3级和4级闪蒸系统㊂以神华某煤化工公司为例,其GE水煤浆气化系统主要存在以下问题:①黑水固含量大(1%~图1㊀GE水煤浆气化渣水处理流程Fig.1㊀Water treatment flow chart of GE gasification slag ofcoal water slurry7%),对管道及阀门冲蚀严重;当黑水流速过低时,在管道内和洗涤塔塔底沉积,堵塞管道和洗涤塔排出口,洗涤塔内沉积灰分被泵入气化炉激冷后,影响气化炉液位,使工艺气带有大量的灰和水进入洗涤塔,增加洗涤塔下部灰量,形成恶性循环;②黑灰水硬度高,通常在1000ˑ10-6以上,且随煤质的波动变化较大,在高温下极易达到饱和而析出,而且固体悬浮物会诱发灰水中的碳酸钙等加速其结晶;③灰水中氯离子含量高,一般在500ˑ10-6以上,严重腐蚀管道㊂此外,黑灰水处理系统经历多个减压过程,当减压阀后的压力降到低于流体的饱和汽压力时,就会形成严重的汽蚀现象,破坏阀门㊁管道[7]㊂解决渣水处理过程中管道堵塞㊁腐蚀和结垢等问题,需在黑水除固㊁黑灰水降硬度及灰水脱盐3个方面进行技术开发,开发相应的处理装备对系统工艺进行优化㊂本文主要针对系统硬度高造成的结垢㊁堵塞进行研究㊂2㊀水样分析和药剂方案选择表1为神华某煤化工公司取的一次灰水水样数据㊂电导率㊁pH值用哈希HQ40d多参数数字化水质分析仪测出,阴阳离子分别采用ICP光谱仪和离子色谱仪进行分析㊂表1㊀灰水化验结果Table1㊀Results of ash water test电导率/(μS㊃cm-1)pH值硬度/(mg㊃L-1)HCO-3含量/(mg㊃L-1)Ca2+含量/(mg㊃L-1)Mg2+含量/(mg㊃L-1)Cl-含量/(mg㊃L-1)63107.80138426051521772 411王晓雷等:水煤浆气化黑灰水系统降硬研究2017年第6期㊀㊀降低水中的硬度常规方法有:离子交换树脂法㊁膜分离法㊁石灰法㊁加药法等㊂而气化灰水硬度高,水中杂质多,上述方法大多不适用㊂只可考虑采用传统的NaOH+Na2CO3方法以及Ca(OH)2+Na2CO3方法去除硬度,除此还可用NaOH+CO2方法,由于神华某化工公司现场其他单元排放大量废弃的CO2气体,CO2在碱性条件下溶于水形成CO2-3,CO2-3与Ca2+离子形成CaCO3沉淀析出[8],可做为降硬药剂使用㊂由于NaOH+Na2CO3药剂成本偏高,因此模拟计算㊁小试试验只针对NaOH+CO2和Ca(OH)2+ Na2CO3两种方案㊂3㊀模拟计算针对灰水水质,按照NaOH+CO2和Ca(OH)2+ Na2CO3处理方法,进行模拟计算,为小试试验提供加药量范围指导㊂图2为计算得出的不同NaOH㊁CO2量下对应的Ca2+浓度变化,数值越小说明沉淀越多,灰水中硬度去除效果好㊂随着NaOH量不同,控制CO2加入量是关键,即达到合适量才能将硬度降到最低,CO2量少,CO2-3不足,CO2过多会形成HCO-3溶解㊂Ca2+浓度小于3mmol时即可满足灰水回用要求㊂如图2所示,NaOH加入量在15~ 20mmol/L,CO2浓度在3~8mmol/L;当Ca2+浓度为2.81mmol/L时,NaOH和CO2浓度分别为17和7mmol/L;Ca2+浓度为1.88mmol/L时,NaOH和CO2浓度分别为18和7mmol/L,硬度最低点Ca2+浓度为0.89mmol/L,NaOH和CO2浓度分别为20和8mmol/L㊂图2㊀不同NaOH㊁CO2量对应的Ca2+浓度Fig.2㊀Corresponding Ca2+concentration underdifferent NaOH and CO2amounts在灰水中加入石灰,去除灰水碳酸盐硬度,生成Mg(OH)2㊁CaCO3沉淀㊂根据以上水质,通过软件模拟计算,得出Ca(OH)2加入量与Ca2+浓度和pH值对应关系,如图3所示,Na2CO3添加量与Ca2+浓度关系如图4所示㊂Ca(OH)2加入量从0增加至2.4mmol/L,Ca2+浓度逐渐降低,PH值逐渐升高,当Ca(OH)2达到2.4mmol/L时,Ca2+浓度突然升高,说明HCO-3㊁CO2-3全部沉淀,Ca(OH)2中过量Ca2+又溶于灰水㊂Ca(OH)2浓度在2.0~2.2 mmol/L时,Ca2+浓度最低,Na2CO3添加量达到8~ 10mmol/L时,Ca2+浓度最低㊂图3㊀Ca(OH)2与Ca2+浓度和pH值关系Fig.3㊀Relationship of Ca(OH)2with Ca2+concentrationand pHvalue图4㊀Na2CO3与Ca2+浓度关系Fig.4㊀Relationship of Na2CO3and Ca2+concentration4㊀结垢现象㊁机理及小试试验黑灰水系统硬度高,神华某煤化工公司气化系统各设备及管线均发生过不同程度的结垢堵塞现象,洗涤塔内壁内件㊁激冷水管线㊁过滤器㊁闪蒸罐内壁㊁除氧器及排水管线㊁低压灰水管等均有1~5cm厚的垢层,低压灰水总管结垢达10cm左右,管线垢片脱落,造成堵塞,影响设备正常运行,导致系统减负荷运行或停车处理,严重影响系统长周期安全稳定运行[8-10]㊂系统采取适当降硬度处理措施十分必要㊂5112017年第6期洁净煤技术第23卷结垢原因主要是煤浆在燃烧室产生燃烧㊁裂解等反应,生成的气体含有大量CO 2,CO 2溶于水形成HCO -3,由于HCO -3不稳定,在水温发生变化后,HCO -3又分解成CO 2-3,与水中的Ca 2+㊁Mg 2+离子生成CaCO 3㊁MgCO 3而析出,附着在管壁上形成结垢[11-12],反应如下:CO 2+H 2O H ++HCO -32HCO -3 CO 2-3+CO 2+H 2O Ca(HCO 3)2 CaCO 3+CO 2+H 2O Mg(HCO 3)2 MgCO 3+CO 2+H 2OMg 2++2OH - Mg(OH)2㊀㊀pH 高,碳酸盐㊁氢氧化镁形成几率越大,而且CaCO 3的溶解度随温度的升高而降低,温度升高临界硬度会更低㊂结垢主要受煤质㊁排水量影响大,煤灰中CaO㊁MgO 比例高,煤中含钙矿物质增加,气化后的合成气与煤渣通过激冷室水浴后进入水系统中的Ca 2+㊁Mg 2+也增加,致使系统中水硬度升高㊂而且,煤种的更换以及气化炉操作参数㊁运行负荷㊁切换不同气化炉等因素对黑灰水水质影响也比较大,导致结垢程度有所不同,直接影响系统外排水量㊂缓解结垢要在灰水中引入CO 2-3使Ca 2+㊁Mg 2+沉淀,按照选择的药剂方案进行小试试验㊂搭建小试试验装置目的是验证不同药剂方案的降硬度处理效果,优化流程,摸索最优操作参数,进行药剂成本核算㊂降硬度连续试验装置由原水供水单元㊁药剂添加单元㊁反应沉淀单元组成,工艺流程如图5所示㊂从现场取来的灰水装入原水箱,经过简单过滤后泵入混合反应池,再流入絮凝池㊁沉淀池㊂药剂添加单元根据设计的3种药剂方案配备了絮凝剂㊁纯碱㊁烧碱㊁石灰加药桶和CO 2钢瓶㊂图5㊀降硬小试试验工艺流程Fig.5㊀Lab -scale test process of the hardness decrease本试验装置处理量100~300L /h,石灰乳㊁纯碱㊁烧碱流量0.1~4.0L /h,混合反应停留时间30min,絮凝池停留时间50min,原水桶搅拌电机及混合反应池搅拌转速100~400r /min㊂试验经过设备调试㊁计量泵标定㊁系统设备管路改造后,分别利用NaOH +CO 2和Ca(OH)2+Na 2CO 3方案对接近表1水质的气化灰水开展近200h 的连续降硬试验,试验结果见表2㊂表2㊀小试试验结果Table 2㊀Results of the lab -scale testNaOH +CO 2方案NaOH 用量/(mg㊃L -1)CO 2用量/(mg㊃L -1)硬度/(mg㊃L -1)药品消耗/(元㊃t -1)Ca(OH)2+Na 2CO 3方案Ca(OH)2用量/(mg㊃L -1)Na 2CO 3用量/(mg㊃L -1)硬度/(mg㊃L -1)药品消耗/(元㊃t -1)6802902662.38166.511002061.62㊀㊀注:NaOH 价格3500元/t;Na 2CO 3价格1400元/t;Ca(OH)2价格500元/t㊂㊀㊀从表2可知,采用NaOH +CO 2方法可将硬度降至266mg /L,NaOH 和CO 2按表中数据折算是17和6.6mmol /L,药剂消耗费2.38元/t(以水计,下同),Ca(OH )2+Na 2CO 3方法硬度降低到206mg /L,Ca(OH)2用量为2.25mmol /L,Na 2CO 3用量10.38mmol /L,药剂消耗费1.62元/t,软化后水质均能满足灰水回用要求㊂药剂用量与模拟计算结果基本符合,误差很小㊂从药剂消耗上看,Ca(OH)2+Na 2CO 3方案比NaOH +CO 2更经济㊂NaOH +CO 2方法可利用厂区废气CO 2,降低排放量,但NaOH 的价格稍高,市场价格波动较大,因此成本相对高一些,但最大程度减小药剂用量,减少污染排放㊂5㊀结㊀㊀论1)试验证明3种药剂硬度处理方法可行,硬度可降低到300mg /L 以下,满足灰水回用要求㊂2)模拟计算确定了药剂用量,小试试验优化了工艺流程,摸索出最佳操作参数,核算了药剂消耗,其中Ca(OH)2+Na 2CO 3方案最经济(1.62元/t),NaOH +CO 2方案消耗费用为2.38元/t,具有广阔的611王晓雷等:水煤浆气化黑灰水系统降硬研究2017年第6期市场前景㊂后者还可将CO2气体变废为宝,达到以废制废㊁节能降耗的目的㊂3)考虑大规模应用成本,今后气化单元现场可采用NaOH+CO2和Ca(OH)2+Na2CO3方案进行中试试验研究,验证大流量㊁波动的气化灰水水质情况下的处理效果㊁稳定性及经济性㊂若试验效果好,可对系统进行改造,在气化灰水沉降槽沉降前设置混合反应器,加入降硬药剂及絮凝剂,经沉降后直接回用,可以缓解系统结垢堵塞问题㊂如果中试试验成功,将系统改造后气化灰水回用率可提高到90%以上,以年产180万t甲醇为例,每年可减少外排灰水130万t㊂参考文献(References):[1]㊀王小玲,李宏武.灰水系统常见问题及优化措施[J].广州化工,2011,39(2):111-112.WANG Xiaoling,LI Hongwu.Familiar questions and opti-mized mensures of ash water system[J].Guangzhou Chemical In-dustry,2011,39(2):111-112.[2]㊀杨建荣,任利荣.德士古水煤浆气化废锅流程灰水处理装置运行及改造[J].石油化工应用,2011,30(4):88-90.YANG Jianrong,REN Lirong.Running and transformation of the Texaco coal water slurry gasification waste boiler process of the ash water treatment device[J].Petrochemical Industry Application, 2011,30(4):88-90.[3]㊀王建军,王林,张亮.几种德士古气化渣水系统的技术评价[J].化肥设计,2007,45(3):30-33.WANG Jianjun,WANG Lin,ZHANG Liang.Technical evaluation for some kinds of texaco gasification slag water system[J].Chemi-cal Fertilizer Design,2007,45(3):30-33.[4]㊀朱冬梅,吕传磊,聂成元,等.水煤浆加压气化装置黑/灰水系统改造[J].化肥设计,2002,40(4):48-49.ZHU Dongmei,LYU Chuanlei,NIE Chengyuan,et al.Modification of black/ash water system in pressurized gasification unit of coal water slurry[J].Chemical Fertilizer Design,2002,40(4):48-49.[5]㊀郑亚兰,林益安,贺根良,等.湿法气流床气化灰水系统堵塞㊁腐蚀原因分析及对策[J].广州化工,2010,38(6):246-248.ZHENG Yalan,LIN Yian,HE Genliang,et al.Cause analysis and countermeasures on ash water system blocking and corrosion of wet feed pressurized entrained flow gasification[J].Guangzhou Chemical Industry,2010,38(6):246-248.[6]㊀HILTON L J,SEUFFERT B F,REICH A E.Energy efficient filtra-tion of syngas cooling and scrubbing water US:5415673[P], 1995-05-16.[7]㊀陈权,仝胜录,王晓雷,等.水煤浆气化渣水处理技术综述[J].神华科技,2014,12(1):63-65.CHEN Quan,TONG Shenglu,WANG Xiaolei,et al.Treatment of slag water in coal water slurry gasification system[J].Shenhua Sci-ence and Technology,2014,12(1):63-65.[8]㊀万大军.石灰纯碱软化-絮凝法处理水煤浆气化污水的应用[J].化工生产与技术,2015,22(3):47-50.WAN Dajun.Application of lime and soda softening floccula-tion method for the treatment of coal slurry gasification wastewater [J].Chemical Production and Technology,2015,22(3):47-50.[9]㊀王伟.德士古水煤浆加压气化装置问题探讨[J].化肥工业,2004,32(1):58-59.WANG Wei.Inquary into problems in texaco coal slurry pres-sure gasifier[J].Journal of Chemical Fertilizer Industry,2004,32(1):58-59.[10]㊀闫国富.180万t/a煤制甲醇项目水煤浆气化装置水系统结垢原因及技改措施[J].化肥设计,2012,50(4):45-48.YAN Guofu.Scaling causes and technical measures of the watersystem of a coal water slurry gasification unit in1.8milliont/a coal to methanol project[J].Chemical Fertilizer Design,2012,50(4):45-48.[11]㊀刘乐利.德士古水煤浆气化灰水处理系统的优化[J].中氮肥,2005(5):11-13.LIU Leli.Optimization of disposal system for ash water from tex-aco coal-water slurry gasifier[J].Nitrogenous Fertilizer Progress,2005(5):11-13.[12]㊀周鹏,王彦海.GE水煤浆气化系统结垢的原因分析与措施[J].化工设计通讯,2012,38(6):54-57.ZHOU Peng,WANG Yanhai.Reasons of scale formation for GECWS gasification system and countermeasure[J].Chemical Engi-neering Design Communications,2012,38(6):54-57.711。