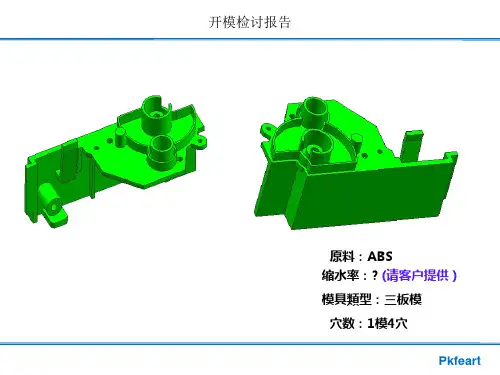

开模检讨注意事项

- 格式:docx

- 大小:16.30 KB

- 文档页数:4

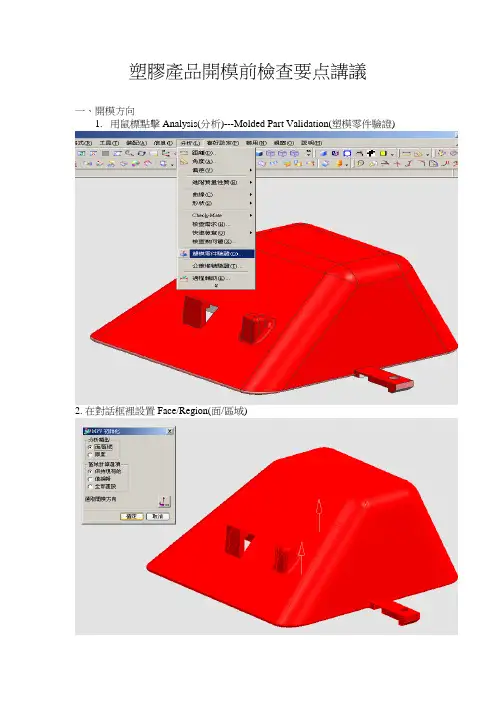

塑膠產品開模前檢查要点講議

一、開模方向

1.用鼠標點擊Analysis(分析)---Molded Part Validation(塑模零件驗證)

2. 在對話框裡設置 Face/Region(面/區域)

3.用鼠標點擊圖標(指定開模方向)

4. 用鼠標點擊與開模一致的向量(一般設定為ZC軸)

5.在對話框裡設置拔模角的限制,面拔模角的顏色

通過顏色顯示判斷各相關特征的開模方向是否一致。

二、分模線

1.用鼠標點擊分析“開模方向”的第五步裡的對話框中的“設定”,便會

顯示如下對話框

分模線(紅色)

分模線(紅色)

2.用鼠標點擊分析“開模方向”的第五步裡的對話框中的“面拔模角分析”,便會顯示如下對話框,接著,在“分型線”一欄中“□顯示等斜線”選上,就能把不確范圍的分型線顯示出;若再用鼠標點擊“儲存等斜線”,該范圍的分模線就會保存

分模線

分模線

三、脫模斜度

1.與“開模方向”分析步驟相同,在“拔模角限制”中輸入要求的角度即

可

四、壁厚

1.前兩步與“開模方向”分析相同,在下面的對話框中選上“厚度”即可

2. 鼠標點擊“計算厚度”即可

五、配合分析

1. 用鼠標點擊Analysis(分析)--- Simple Interference(簡單干涉)

2. 用鼠標點擊“建立干涉體”

3. 用鼠標分別選取“物體1”和“物體2”,然後,用鼠標點擊ok即可

物體1 物體2

生成的干涉體(紅色)。

模具检讨书篇一:模具检讨与客户模具检讨要点及注意事项一、同客户进行检讨时,应注意以下要点:1.重要尺寸及公差:(1)了解部品的组立装配,确认重要尺寸,并预留调整量;以模具上切削方向调整为考虑参考。

(2)检讨公差值是否合理,公差太小者,应提出修改。

公差范围0.05以内的通常指的是一些柱子和孔,以及绝对长度。

相对长度的公差范围通常要0.1或者更大。

与产品成型的稳定性及产品的变形程度有很大关系。

2.拔模斜度(1)根据部品的分模状况,提出拔模斜度,咬花面应有3o的斜度,斜销部分建议2o的斜度;(2)询问确认拔模斜度的基准点。

3.肉厚及缩水(1)肉厚是否合理、平均、易于成形,肉厚小于0.8mm者,难以成形;(2)肉厚较厚处,是否做逃肉以防缩水,确认偷肉的方式及尺寸。

如柱子,筋条,产品拐角处等。

(3)对于外观面反侧的筋条,要在外观面肉厚的0.8以下,同时注意充填的难易度。

4.塑胶材料及缩水率(1)对公司常用塑胶(aBS、PS、Pom、Pc、PPS、PET、PBT)的成型特性要熟悉;(2)检讨确认塑胶等级及原料供应商,确认缩水率的大小;结晶性原料一般在1.6%以上,非结晶性原料在0.3~0.6%之间。

(经验值供参考)(3)对结晶性原料并含GF(玻璃纤维)塑胶,其缩水率要特别注意。

含与不含GF,收缩率差别较大.(4)对需要热处理塑料,需要将热处理后的收缩包含在设计中.(部分PPS,Pa等)5.咬花面(1)确认咬花面的范围及咬花等级;需要设定3o以上拔模斜度(2)对于0o咬花面以及高度较大的面要考虑设置滑块机构。

(3)在一些拐角处易出现缩痕,对咬花面影响尤为突出,要注意反面逃肉处理。

6.分模线(1)分模线应充分考虑部品的外观、产品留模以及加工难易度;(2)对难于加工的R角,建议客户取消或改变;(3)相插(破)面斜度希望在3o-5o(不得小于2o);(4)考虑模仁及插破、靠破面的强度。

(5)靠破面及插破面上需要设定段差范围。

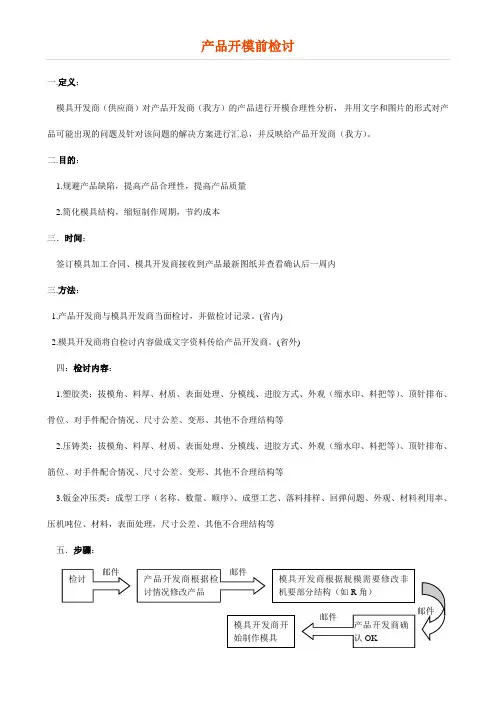

产品开模前检讨

一.定义:

模具开发商(供应商)对产品开发商(我方)的产品进行开模合理性分析,并用文字和图片的形式对产品可能出现的问题及针对该问题的解决方案进行汇总,并反映给产品开发商(我方)。

二.目的:

1.规避产品缺陷,提高产品合理性,提高产品质量

2.简化模具结构,缩短制作周期,节约成本

三.时间:

签订模具加工合同、模具开发商接收到产品最新图纸并查看确认后一周内

三.方法:

1.产品开发商与模具开发商当面检讨,并做检讨记录。

(省内)

2.模具开发商将自检讨内容做成文字资料传给产品开发商。

(省外)

四:检讨内容:

1.塑胶类:拔模角、料厚、材质、表面处理、分模线、进胶方式、外观(缩水印、料把等)、顶针排布、骨位、对手件配合情况、尺寸公差、变形、其他不合理结构等

2.压铸类:拔模角、料厚、材质、表面处理、分模线、进胶方式、外观(缩水印、料把等)、顶针排布、筋位、对手件配合情况、尺寸公差、变形、其他不合理结构等

3.钣金冲压类:成型工序(名称、数量、顺序)、成型工艺、落料排样、回弹问题、外观、材料利用率、压机吨位、材料,表面处理,尺寸公差、其他不合理结构等

五.步骤:。

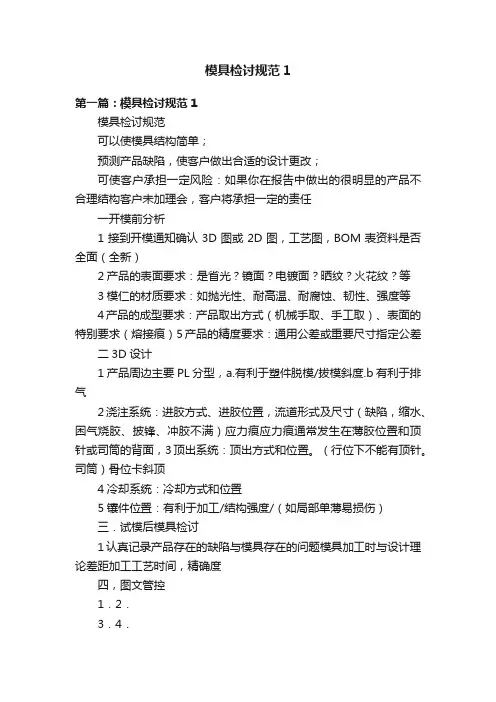

模具检讨规范1第一篇:模具检讨规范1模具检讨规范可以使模具结构简单;预测产品缺陷,使客户做出合适的设计更改;可使客户承担一定风险:如果你在报告中做出的很明显的产品不合理结构客户未加理会,客户将承担一定的责任一开模前分析1接到开模通知确认3D图或2D图,工艺图,BOM表资料是否全面(全新)2产品的表面要求:是省光?镜面?电镀面?晒纹?火花纹?等3模仁的材质要求:如抛光性、耐高温、耐腐蚀、韧性、强度等4产品的成型要求:产品取出方式(机械手取、手工取)、表面的特别要求(熔接痕)5产品的精度要求:通用公差或重要尺寸指定公差二3D设计1产品周边主要PL分型,a.有利于塑件脱模/拔模斜度.b有利于排气2浇注系统:进胶方式、进胶位置,流道形式及尺寸(缺陷,缩水、困气烧胶、披锋、冲胶不满)应力痕应力痕通常发生在薄胶位置和顶针或司筒的背面,3顶出系统:顶出方式和位置。

(行位下不能有顶针。

司筒)骨位卡斜顶4冷却系统:冷却方式和位置5镶件位置:有利于加工/结构强度/(如局部单薄易损伤)三.试模后模具检讨1认真记录产品存在的缺陷与模具存在的问题模具加工时与设计理论差距加工工艺时间,精确度四,图文管控1.2.3.4.图文规范存放。

一个机种一个文档/.年/月/日区分有设变的文档,设变后删除以前或明确指出已有最新图文发放要有审核签名。

图文到现场数据做到精确无误现场图纸保持完整一套模一份图纸(火花机同样)五,上班纪律1严格遵守考勤制度,不迟到、不早退、不旷工2工作时间严禁睡觉、吃零食、看小说、六薪酬管理公平:激励:相同岗位的不同员工薪酬待遇;根据员工绩效、、工作态度等方面的表现不同,对职级薪级进行动态调整,第二篇:模具检讨规范--模具检讨规范1、目的:明确开模前产品模具结构检讨要点,使公司模具的质量满足客户要求。

2、适用范围:塑胶产品模具结构评审检讨。

3、内容:3.1图面的导入:产品模具结构检讨组接到业务部《开模通知单》的同时,接受产品3D图或2D图,工艺图,BOM表等,确认输入资料是否全面。

模具设计检讨基本要素第一篇:模具设计检讨基本要素模具设计检讨基本要素:1).材质, 2).缩水, 3).出模数, 4).分型面, 5).进胶方式及位置,6).外观要求,7).脱模斜度, 8).顶针位置, 9).结构检讨,10).装配要求.1.图纸分析:1).产品的尺寸、公差及设计基准;2).产品的技术要求及表面要求;3).产品的材质性能和缩水率误差;4).产品的拔模斜度(考虑产品如有咬花要求、拔模斜度一般取3°以上);5).产品的结构是否合理(如胶厚均匀度、排气、缩水等).2.分型面的选择:1).不影响外观;2).有利于模具加工;3).有利于浇注系统, 冷却系统的设计;4).有利于产品脱模, 确保开模时, 产品留在后模;5).便于镶件的安装.(有互换要求的镶件采用螺丝固定的方式)3.侧向分型及抽心机构:1).斜导柱常用角度15°、18°、20°、23°、25°,斜顶常用角度3°、5°、8°;2).通常滑块高度/长度约为3/4;3).斜导柱比铲基斜度小2°~ 3°为宜;4).抽心距离=实际距离+安全距离(2-5mm);5).滑块与顶针/斜顶有干涉时要加先复位机构。

6).滑块上表面高出零面20mm以上者, 考虑铲基原身留出;7).当滑块宽度>120mm, 应采用两根斜导柱,并考虑设置冷却水道;8).三板模A板斜导柱要用压板固定。

9).滑块与锁紧块配合尺寸六.模图检查:1.散件图的检查项目;1).标题栏、规格表的全项检查;2).视图检查:a.按第三角投影法, 视图方向是否合理(是否镜像正确), 视图关系是否一一对应,有无投影错误(指所有结构);b.是否清晰合理地反应各部分PL位置及所有结构, 包括: 枕位、擦穿位、避空位、行位、斜顶、流道、浇口------;c.是否清晰合理地反应胶位, 胶位是否完全符合产品图要求;d.各部分结构要尽量剖析, 少虚线标示, 尽量多局部放大及剖图。

开模检讨名词解释

摘要:

一、开模检讨的定义

二、开模检讨的目的

三、开模检讨的过程

1.分析问题

2.制定解决方案

3.实施并跟踪改进

4.总结经验教训

正文:

开模检讨是一个在产品设计和制造过程中,对模具的使用情况进行全面检查、评估和反思的过程。

其目的是为了确保模具的质量和性能,提高生产效率,降低生产成本,提升产品品质。

开模检讨的主要目的是发现模具在使用过程中存在的问题,分析问题的原因,制定相应的解决方案,以实现模具的持续改进。

通过开模检讨,我们可以及时了解模具的运行状态,预测可能出现的问题,从而提前采取措施,避免生产过程中的突发状况,保证生产的顺利进行。

开模检讨的过程可以分为四个步骤:

首先,分析问题。

这一阶段需要对模具的使用情况进行详细的观察和记录,找出存在的问题,如磨损、变形、松动等,并分析问题产生的原因。

其次,制定解决方案。

针对发现的问题,制定相应的改进措施。

这可能包

括模具的维修、更换零部件、调整模具参数等。

在制定解决方案时,需要综合考虑生产成本、生产效率和模具的使用寿命等因素。

然后,实施并跟踪改进。

将制定的解决方案付诸实践,对模具进行维修、更换或调整。

同时,对改进后的模具进行跟踪监测,确保改进措施的有效性。

最后,总结经验教训。

对开模检讨的过程进行总结,提炼出有价值的经验和教训,为今后的模具管理和改进提供参考。

总之,开模检讨是模具管理的重要组成部分,对保障模具质量和提高生产效率具有重要意义。

塑膠類產品開模前檢討流程及方法綜述 檢討流程 產品檢討所包含內容1.產品結構分析2.模具結構分析3.制程流程分析 產品檢討流程簡述 通常檢討時並不是完全依照以上順序,而是相互穿插進行,基本上是以下列順序進行一、 產品原料特性的了解和確認(結構)二、 產品結構形狀檢查(結構)三、 產品各機構強度的確認(結構、模具)四、 產品肉厚的檢查(結構)五、 脫模斜度的合理性(結構、模具、制程)六、 該機種各零件的組裝關系檢查(結構)七、 模具結構的確認(結構、模具)八、 產品最終外觀處理的確認九、 產品量產可行性預估詳述 各流程說明一、產品原料特性的了解和確認1. ABS 丙烯腈-丁二烯-苯乙烯共聚物 ABS Acrylonitrile-Butadiene-S用 途:汽车(仪表板,工具舱门,车轮盖,反光镜盒等)、电冰箱,大强度工具(头发烘乾机,搅拌 壳体,打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪撬车等.使用條件:乾燥处理:ABS材料具有吸湿性,要求在加工之前进行乾燥处理.建议乾燥条件为8 熔化温度:210~280C;建议温度:245C. 模具温度:25…70C.(模具温度将影响塑件光洁度,温度较低则导致光洁度较低). 注射压力:500~1000bar. 注射速度:中高速度. 縮水率: 3.0/1000~5.5/1000 ABS是由丙烯腈,丁二烯和苯乙烯三种化学单体合成.每种单体都具有不同特性:丙烯腈有丁二烯具有坚韧性,抗冲击特性;苯乙烯具有易加工,高光洁度及高强度.从形态上看,ABS是非结晶有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相.ABS的特性两相中的分子结构.这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上百种不同品2. PC 聚碳酸酯 Polycarbonate用 途:电气和商业设备(电脑元件,连接器等),器具(食品加工机,电冰箱抽屉等),交通运输行使用條件:乾燥处理:PC材料具有吸湿性,加工前的乾燥很重要.建议乾燥条件为100C到200C 0.02%. 熔化温度:260~340C. 模具温度:70~120C. 注射压力:尽可能地使用高注射压力. 注射速度:对於较小的浇口使用低速注射,对其他类型的浇口使用高速注射. 縮水率: 1.5/1000~5.5/1000 PC是一种非晶体工程材料,具有特别好的抗冲击强度,热稳定性,光泽度,抑制细菌特性,阻燃估德冲击强度(otched Izod impact stregth)非常高,并且收缩率很低,一般为0.1%~0.2%. PC有很好的机械特性,但流动特性较差,因此这种材料的注塑过程较困难.在选用何种品质3. PC/ABS 聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物和混合物用 途:电脑和商业机器的壳体,电器设备,草坪和园艺机器,汽车零件(仪表板,内部装修以及使用條件:乾燥处理:加工前的乾燥处理是必须的.湿度应小於0.04%,建议乾燥条件为90~11 熔化温度::230~300C. 模具温度:50~100C. 注射压力:取决於塑件. 注射速度:尽可能地高. 縮水率: 2.0/1000~5.5/1000 PC/ABS具有PC和ABS两者的综合特性.例如ABS的易加工特性和PC的优良机械特性和热材料的热稳定性.PC/ABS这种混合材料还显示了优异的流动特性.4. PMMA 聚甲基丙烯酸甲酯用 途:汽车工业(信号灯设备,仪表盘等),医药行业(储血容器等),工业应用(影碟,灯光散射使用條件:乾燥处理:PMMA具有吸湿性因此加工前的乾燥处理是必须的.建议乾燥条件为9 熔化温度:240~270C. 模具温度:35~70C. 注射速度:中等. 縮水率: 3.0/1000~5.0/1000 PMMA具有优良的光学特性及耐气侯变化特性.白光的穿透性高达92%.PMMA制品具有很等.PMMA具有室温蠕变特性.随著负荷加大,时间增长,可导致应力开裂现象.PMMA具有较好的抗5.POM 聚甲醛用 途:POM具有很低的摩擦系数和很好的几何稳定性,特别适合於制作齿轮和轴承.由於管道器件 (管道阀门,泵壳体),草坪设备等.使用條件:乾燥处理:如果材料储存在乾燥环境中,通常不需要乾燥处理. 熔化温度:均聚物材料为190~230C;共聚物材料为190~210C. 模具温度:80~105C.为了减小成型後收缩率可选用高一些的模具温度. 注射压力:700~1200bar 注射速度:中等或偏高的注射速度. 流道和浇口:可以使用任何类型的浇口.如果使用隧道形浇口,则最好使用较短的类注嘴流道. 对於共聚物材料既可使用内部的热流道也可使用外部热流道. 縮水率: 10/1000~35/1000 POM的高结晶程度导致它有相当高的收缩率,对於收缩率 POM是一种坚韧有弹性的材料,即使在低温下仍有很好的抗蠕变特性,几何稳定性和抗冲共聚物材料.均聚物材料具有很好的延展强度,抗疲劳强度,但不易於加工.共聚物材料有很好的热稳定性聚物材料还是共聚物材料,都是结晶性材料并且不易吸收水分.详细介绍:聚甲醛是六十年代出现的一种高熔点、高结晶性的热塑性工程塑料。

模具检讨书模具检讨书篇一:模具检讨与客户模具检讨要点及注意事项一、同客户进行检讨时,应注意以下要点:1.重要尺寸及公差:(1)了解部品的组立装配,确认重要尺寸,并预留调整量;以模具上切削方向调整为考虑参考。

(2)检讨公差值是否合理,公差太小者,应提出修改。

公差范围0.05以内的通常指的是一些柱子和孔,以及绝对长度。

相对长度的公差范围通常要0.1或者更大。

与产品成型的稳定性及产品的变形程度有很大关系。

2.拔模斜度(1)根据部品的分模状况,提出拔模斜度,咬花面应有3的斜度,斜销部分建议2的斜度;(2)询问确认拔模斜度的基准点。

3.肉厚及缩水(1)肉厚是否合理、平均、易于成形,肉厚小于0.8mm者,难以成形;(2)肉厚较厚处,是否做逃肉以防缩水,确认偷肉的方式及尺寸。

如柱子,筋条,产品拐角处等。

(3)对于外观面反侧的筋条,要在外观面肉厚的0.8以下,同时注意充填的难易度。

4.塑胶材料及缩水率(1)对公司常用塑胶(AB S、P S、P M、P C、P PS、PET、PB T)的成型特性要熟悉;(2)检讨确认塑胶等级及原料供应商,确认缩水率的大小;结晶性原料一般在1.6%以上,非结晶性原料在0.3~0.6%之间。

(经验值供参考)(3)对结晶性原料并含GF(玻璃纤维)塑胶,其缩水率要特别注意。

含与不含G F,收缩率差别较大. (4)对需要热处理塑料,需要将热处理后的收缩包含在设计中.(部分P PS,PA等)5.咬花面(1)确认咬花面的范围及咬花等级;需要设定3以上拔模斜度(2)对于 0咬花面以及高度较大的面要考虑设置滑块机构。

产品检讨技巧

一.产品的拔模分析。

1.看前模拔模角是否太小,前模外观拔模角在1.5度以上,细皮纹,粗皮纹在2度以上,

皮纹是否有拉伤现象。

2.特别是目前的吸尘器上盖产品,还有空压机的罩壳时常会有拔模角过小问题。

3.后模筋位的脱模角问题,保证产品有一定脱模角,在0.5-1度左右。

二.产品是否有倒扣。

1. 产品有倒扣直接影响产品出模,倒扣在开模前必须取消。

导致:一是产品此处断差很大因加工时会默认这里为直身。

二是产品肯定会有拉伤现象,这在开模中是绝对不能有的!

三.产品分模线的位置。

1. 产品分模线主要分为:主分模线和滑块分模线。

主分模线又称前后模的合模线,分

型线,一般在产品的边缘。

2. 滑块分模线是否合理,外观线及模具强度。

四.产品的壁厚尺寸。

1. 尽量保证产品主肉厚壁厚均匀,筋位壁厚若是PP材料是主壁厚的60%左右。

若是ABS等其他材料则要求在主壁厚的70%以内。

2. 特别是一些螺钉柱子易缩水,要重点注意,怎样避免螺钉缩水。

五:模具的浇口位置

1.浇口位置是否影响产品外观。

产品的外观的区域,及产品是否要咬花要了解清楚。

2.选择什么样的浇口要根据产品结构。

开模检讨注意事项

A.设计变更的项目是否确实地记入最新版的成品图内?

B. 有无机种替换?交换模仁之模具结构是否没问题?是否方便于拆装?

C. 树脂相关的情报是否详实?是否取得了物性表?

1. 树脂名。

2. 等级。

3. 颜色。

4. 成形收缩率。

5. 收缩率和射出压力(或模腔内压)、保压时间、肉厚、料管温度、模具温度等关系变化。

6. 加工流动性(流动长或L / T比)和射出压力、模具温度、肉厚、料管温度等之对应关系。

7. 成形条件之最适范围。

D. 是否可做逃气沟?(参考物性表或哪一种成形法),可作何种逃气法?

E. 采用何种成形法?

F. 拆模:

1. 母模(制品表面侧)要设计于塑料机之固定侧或可动侧?

2. 拆模线(分模面、插破面、靠破面)是否理想?

3. 插破面之斜度是否足够?(最好是3°以上)(插破量)

4. 制品表面的模仁线可有获得客户的承认?

5. 喇叭网孔脱模斜度是否足够?其脱模斜度是否配合咬花?

G. 成品部是否会造成收缩之处?会收缩于哪一侧?可有应付的解决办法与判断对策了?

1. 偏肉

2. 局部较厚之肉厚缩水痕迹如何克服?

3. RIB与侧壁(或板厚)相连处之肉厚比例,板厚,侧壁与RIB之比例为最之极限2/3。

4. BOSS根元处之肉厚与该处板厚之比例。

是否有作全周盗料?

5. 局部之制品是否会因热集中,不易冷却而导致表面收缩?

6. 是否可确实的判定出收缩于哪一侧(制品之表面或内侧)?

7. 采用特殊之成形法是否可不用考虑收缩?例如发泡成形,或SINPRESS法等。

8. 设计盗料之小模仁或模仁梢时是否达到平均肉厚之要求?

H. 短射:(充填不足)如何对策?

1. 肉厚过薄无法成形时。

2. RIB过薄或过深。

3. BOSS根元处肉厚过薄。

4. BOSS肉厚过薄或过深。

5. RIB或BOSS是否会太接近浇口?

6. 短射和逃气沟之关系。

(客户有提出排气之指示?)

I. 短射和收缩二者之间如何取得平衡值?

J. 流道、浇口系统:(含补助汤道、堵料道)。

1. 采用哪种流道(热流道、冷流道、其它)?

2. 流道系统适切?(注道、流道之型式及尺寸,浇口之型式、个数、位置、尺寸等)流动平衡OK?

3. 流道距离/肉厚(L / T )适切?

4. 流道系统对整个成品之重量百分比合理?

5. 所采用的浇口型式是否会造成蛇纹或浇口附近产生色泽不均(如模糊、雾状等)之现象。

6. 浇口之进入成品处是否选择于较厚之地方。

(理想方式是由厚→薄)

7. 是否会出现流痕?如何避免?

8. 是否有必要追加汤道?(汤道的型式?)

9. 是否有必要设置堵料道?(例如格子附近)

10.随着汤道、堵料道之设置,是否会对成品表面之色泽造成不良影响?(阴影、雾状等)

11.预期结合线出现之位置。

结合线处之排气考虑。

是否有必要设置节流阀?

12.浇口位置之选定是否可避免成品之变形?

13.是否有必要于格子孔之后,设置稳流道及逃气式模仁。

14.流道系统对成形循环时间之影响→考虑?

15.是否要作模流分析?其结果为何?

K. 倒勾:

1. 倒勾部份在哪一侧?(制品之表面侧或内侧)

2. 倒勾部份是否靠破?或非靠破?

3. 倒勾排除之最适方法?

4. 斜顶出块是否会横切到其它部份之成品?(RIB、BOSS、孤形部)如何避免?

5. 滑块拟配之方向(天、地、左、右)考虑了?</P

L. 离型:

1. 拔模斜度足够?离型没问题?

2. 成品图上无特别指示的拔模斜度是否有必要尽可能向客户要求加大?(公模侧、盗料孔等)

3. 公、母模侧二者之离型抵抗力哪一侧较大?可否预判会留于所希望之该侧?如非所希望之侧则如何对策?(公模侧之侧壁是否需要咬花、放电?)

4. 分模面、靠破面、插破面等对公、母模侧之离型抵抗是否确实加以研判了?

5. 成品是否会被勾往滑块侧?如何对策?

6. 透明成品(如亚克力、AS等)其拔模斜度是否必要做大一点?

7. 悬空之成品、其离型没问题?如何对策?(挡拉片)

8. 随着拔模斜度的增加(防止离型时成品拖伤),是否会造成收缩?如何对策?

9. 浇口之偏置,致树脂压对模仁施以弯曲力短,使模仁倾斜,当冷却工程完了,模腔内压下降后,模仁又弹回原位,到离型时,因过饱和而造成离型拖伤。

M. 顶出:

1. 客户有特别规定顶出系统?(方式、大小、位置、数量等)

2. 透明成品有无特别注意其顶出位置?(外观要求)

3. 密闭深盘状之顶出没问题?(需要空气顶出?)

4. 倾斜顶出时,顶出梢是否必要做防止横向滑动之设计?

5. 客户有特别规定顶出梢可比公模面低凹(成品上是高凸)?

6. 客户有无针对局部顶出部位之E.P规定使用延迟顶出?(防止顶出白化)

7. 倾斜顶出块是否能避免于全顶出行程内受到成品之拘束?(此情况下会影响成品之拘束收缩、变形、拉伤等)

N. 特殊加工之有无:

1. 咬花加工:

A. 咬花之花纹型式及番号。

了解?

B. 侧壁之咬花型式、深度等充分了解?所需之侧壁斜度足够?

C. 咬花范围明示了?

D. 各部位之咬花型式,番号是一种或二种以上?

E. 薄肉厚处是否壁免咬花了?(拖花和色泽不均)

F. 公模侧之咬花或放电花之区域会反映至成品表面上,而致使该部位之表面粗糙及产生不同色泽?

G. 咬花后要施以何种喷吵处理(光泽处理)?

全光泽100 % → 玻璃砂

半光泽50 % → 玻璃砂+ 金钢砂

消光0 % → 金钢砂

序号编号深度

( mm )拔模斜度

放电花纹(VDI3400)

编号放电间隙

1MT110100.02541.5° Draft min33

2MT110200.03812.5° Draft min36

3MT110300.05083° Draft min39

4MT110400.07624.5° Draft min40

5RE-66240.031752° min

6RE-66250.044452.5° min

2. 砂加工:

A. 喷砂之花纹型式及番号是否了解?

B. 喷砂之范围明示了?

C. 使用一种或二种以上之喷砂型式或番号?

D. 使用哪一种喷砂型式?(金钢砂、玻璃砂、金钢砂+ 玻璃砂)

全光泽100 % → 玻璃砂

半光泽50 % → 玻璃砂+ 金钢砂

消光0 % → 金钢砂

3. 雕刻加工:

A. 客户是否提供了字稿、底片?

B. 底片之倍率?

C. 成品是凹或凸?

D. 雕刻法之选择。

(直接雕刻机雕刻、放电雕刻、铍铜挤压式入子或NC铣床加工)

E. 雕刻板是否必要加入收缩率?

F. 电铸加工?

O. 成品相互间之配合关系:

1. 与同机种他部品之配合尺寸公差是否没问题?

(尤其要注意拔模斜度对他部品所产生之影响。

)

2. 拆模线是否适切?

3. 配合部位之公差是否特别留意?毛边及毛刺标准?</P

P. 其它:

1. 肉厚不平均之处会不会造成表面色泽变化、不均?(咬花后亦然)

2. 成品之变形、翘曲等充分检讨对策了?

3. 成品图上无指示之拔模斜度(通常要求的很小)有必要向客户建议做大一点?

(特别是透明成品)

4. 成品图上有锐角之处是否有必要做成R?(特别是成品之表面外观)

5. 成品内侧(公模侧)之RIB、BOSS等之根元,是否按客户图面上所指示做R?(一般成

成品图上注明”未指示的R做?R”)。

但是必须注意是否会影响到与他成品间之配合问题。

Q. 加工上之问题点:

1. 形状是否可加工得出来?

2. 成品表面之模仁线可取得客户的同意?

3. 仿削、NC、线切割、EDM等之加工是否有无困难?

4. RIB处要做模仁时,因应加工上之考虑,是否必要建议移动RIB?

5. BOSS径、模仁梢Φ径是否强度够?</P< p>。