切削丝锥攻丝参数

- 格式:xlsx

- 大小:11.61 KB

- 文档页数:2

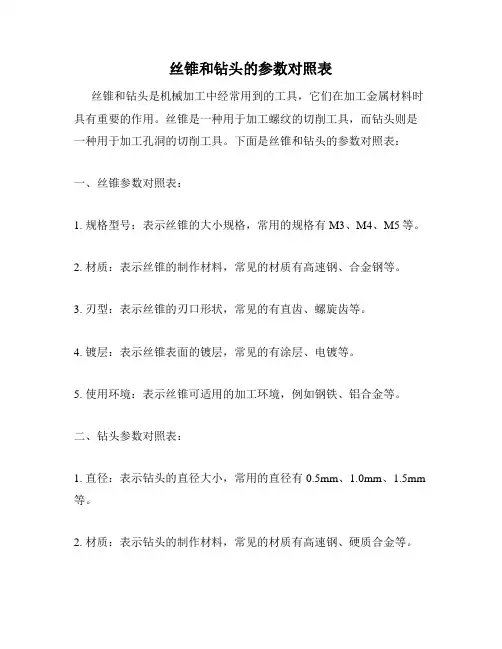

丝锥和钻头的参数对照表

丝锥和钻头是机械加工中经常用到的工具,它们在加工金属材料时具有重要的作用。

丝锥是一种用于加工螺纹的切削工具,而钻头则是一种用于加工孔洞的切削工具。

下面是丝锥和钻头的参数对照表:

一、丝锥参数对照表:

1. 规格型号:表示丝锥的大小规格,常用的规格有M3、M4、M5等。

2. 材质:表示丝锥的制作材料,常见的材质有高速钢、合金钢等。

3. 刃型:表示丝锥的刃口形状,常见的有直齿、螺旋齿等。

4. 镀层:表示丝锥表面的镀层,常见的有涂层、电镀等。

5. 使用环境:表示丝锥可适用的加工环境,例如钢铁、铝合金等。

二、钻头参数对照表:

1. 直径:表示钻头的直径大小,常用的直径有0.5mm、1.0mm、1.5mm 等。

2. 材质:表示钻头的制作材料,常见的材质有高速钢、硬质合金等。

3. 刃型:表示钻头刃口的形状,常见的有中心钻、镐头钻等。

4. 镀层:表示钻头表面的镀层,常见的有钛金属、电镀等。

5. 使用环境:表示钻头可适用的加工环境,例如木材、金属等。

丝锥和钻头在具体使用时需要根据实际情况进行选择,如要加工螺纹则需要选择丝锥,要加工孔洞则需要选择钻头。

此外,对于丝锥和钻头的刀具保养与维护也需要特别注意,如及时清洗、防止生锈等,以保证其使用寿命和效果。

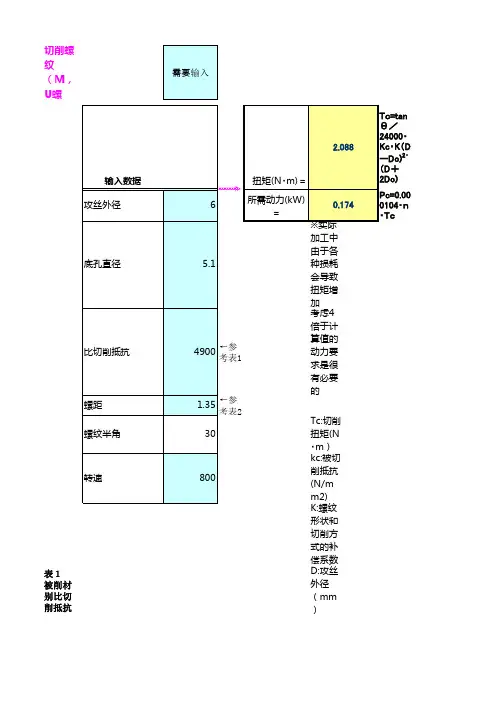

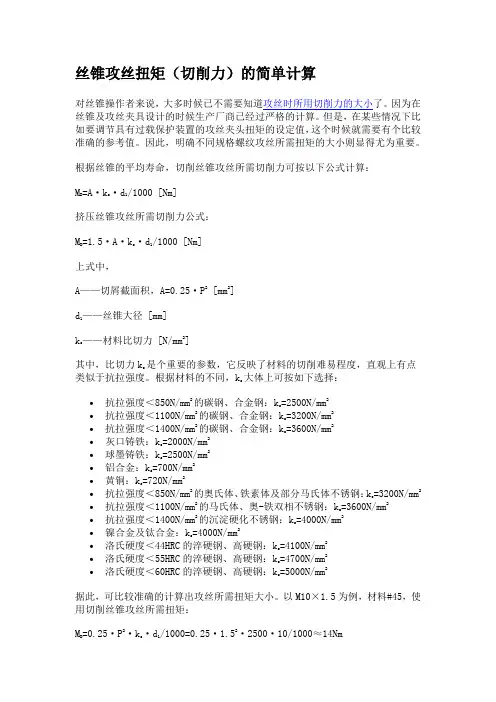

丝锥攻丝扭矩(切削力)的简单计算对丝锥操作者来说,大多时候已不需要知道攻丝时所用切削力的大小了。

因为在丝锥及攻丝夹具设计的时候生产厂商已经过严格的计算。

但是,在某些情况下比如要调节具有过载保护装置的攻丝夹头扭矩的设定值,这个时候就需要有个比较准确的参考值。

因此,明确不同规格螺纹攻丝所需扭矩的大小则显得尤为重要。

根据丝锥的平均寿命,切削丝锥攻丝所需切削力可按以下公式计算:M D =A·ks·d1/1000 [Nm]挤压丝锥攻丝所需切削力公式:M D =1.5·A·ks·d1/1000 [Nm]上式中,A——切屑截面积,A=0.25·P2 [mm2]d1——丝锥大径 [mm]ks——材料比切力 [N/mm2]其中,比切力ks是个重要的参数,它反映了材料的切削难易程度,直观上有点类似于抗拉强度。

根据材料的不同,ks大体上可按如下选择:•抗拉强度<850N/mm2的碳钢、合金钢:k s=2500N/mm2•抗拉强度<1100N/mm2的碳钢、合金钢:k s=3200N/mm2•抗拉强度<1400N/mm2的碳钢、合金钢:k s=3600N/mm2•灰口铸铁:k s=2000N/mm2•球墨铸铁:k s=2500N/mm2•铝合金:k s=700N/mm2•黄铜:k s=720N/mm2•抗拉强度<850N/mm2的奥氏体、铁素体及部分马氏体不锈钢:k s=3200N/mm2•抗拉强度<1100N/mm2的马氏体、奥-铁双相不锈钢:k s=3600N/mm2•抗拉强度<1400N/mm2的沉淀硬化不锈钢:k s=4000N/mm2•镍合金及钛合金:k s=4000N/mm2•洛氏硬度<44HRC的淬硬钢、高硬钢:k s=4100N/mm2•洛氏硬度<55HRC的淬硬钢、高硬钢:k s=4700N/mm2•洛氏硬度<60HRC的淬硬钢、高硬钢:k s=5000N/mm2据此,可比较准确的计算出攻丝所需扭矩大小。

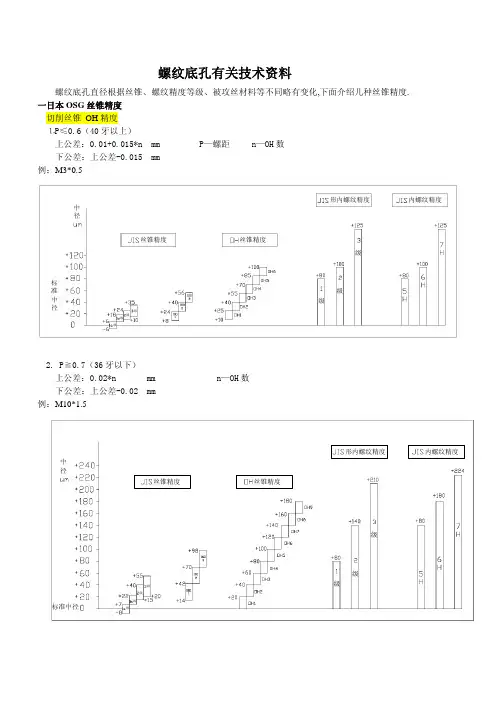

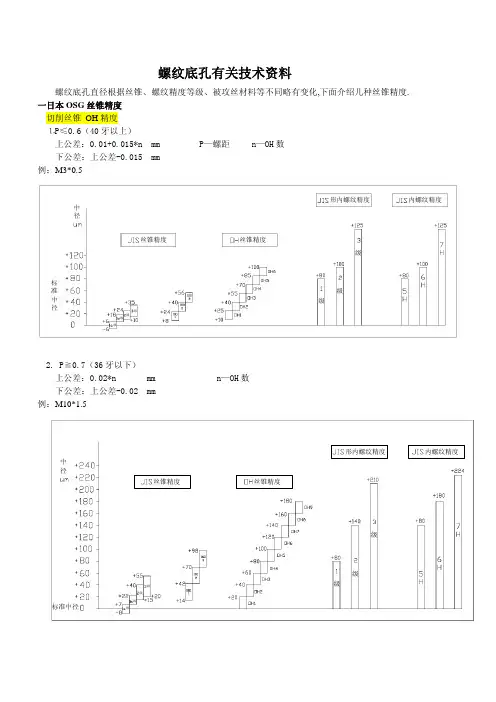

螺纹底孔有关技术资料螺纹底孔直径根据丝锥、螺纹精度等级、被攻丝材料等不同略有变化,下面介绍几种丝锥精度. 一日本OSG丝锥精度切削丝锥 OH精度⒈P≤0.6(40牙以上)上公差:0.01+0.015*n mm P—螺距 n—OH数下公差:上公差-0.015 mm例:M3*0.5中径标准中径内螺纹精度形内螺纹精度丝锥精度丝锥精度级级级级级级级2. P≧0.7(36牙以下)上公差:0.02*n mm n—OH数 下公差:上公差-0.02 mm例:M10*1.5级级级级级级级丝锥精度丝锥精度形内螺纹精度内螺纹精度中径标准中径挤压丝锥 RH 精度上公差:0.0127*n mm n—RH 数 下公差:上公差-0.0127 mm 例:M3*0.5级级级级级级级丝锥精度丝锥精度形内螺纹精度内螺纹精度标准中径中径例:M10*1.5中径标准中径内螺纹精度形内螺纹精度丝锥精度丝锥精度级级级级级级级二日本YAMAWA 丝锥YAMAWA 丝锥 P 级精度P 级精度是依据日本工具工业会规格而制定螺距P ≥0.7 上公差:0.02* mm n—P 数下公差:上公差-0.012 mm螺距P ≤0.6 上公差:0.015*n mm n—P 数下公差:上公差-0.015 mm如表A 和表B 所示表A 表B 例:M8*1.25螺距:0.7mm或大于0.7mm 螺距0.7mm或大于0.7mm S:标准螺纹精度公差:0.02 mm 公差:0.015 mm O.S:加大尺寸螺纹精度YAMAWA丝锥G级精度G级精度丝锥为挤压用丝锥上公差:0.0127*n mm n—G数下公差:上公差-0.0127 mm 小数部分四舍五入下表为JIS 2级螺纹精度挤压丝锥公差带比较表例M4*0.7三国产丝锥国产丝锥精度等级一般分为四级,按中径公差带代号分为 H1 H2 H3 ,表示不同公差带位置,但公差值是相等的。

H4为手用丝锥,其公差值、螺距、角度误差比机用丝锥大,材质、热处理、加工工艺也不如机用丝锥。

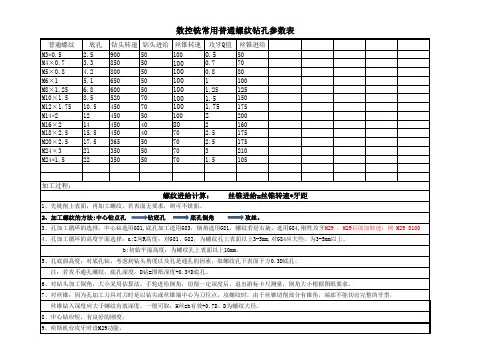

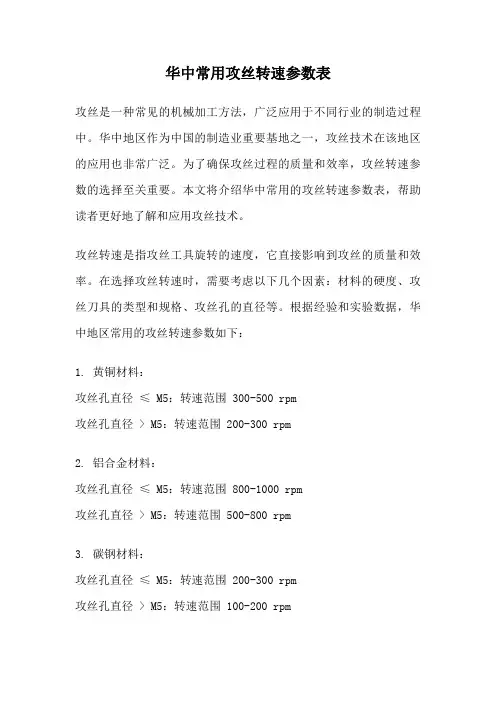

华中常用攻丝转速参数表攻丝是一种常见的机械加工方法,广泛应用于不同行业的制造过程中。

华中地区作为中国的制造业重要基地之一,攻丝技术在该地区的应用也非常广泛。

为了确保攻丝过程的质量和效率,攻丝转速参数的选择至关重要。

本文将介绍华中常用的攻丝转速参数表,帮助读者更好地了解和应用攻丝技术。

攻丝转速是指攻丝工具旋转的速度,它直接影响到攻丝的质量和效率。

在选择攻丝转速时,需要考虑以下几个因素:材料的硬度、攻丝刀具的类型和规格、攻丝孔的直径等。

根据经验和实验数据,华中地区常用的攻丝转速参数如下:1. 黄铜材料:攻丝孔直径≤ M5:转速范围 300-500 rpm攻丝孔直径 > M5:转速范围 200-300 rpm2. 铝合金材料:攻丝孔直径≤ M5:转速范围 800-1000 rpm攻丝孔直径 > M5:转速范围 500-800 rpm3. 碳钢材料:攻丝孔直径≤ M5:转速范围 200-300 rpm攻丝孔直径 > M5:转速范围 100-200 rpm以上参数表中的转速范围仅供参考,实际应用时还需根据具体情况进行调整。

对于特殊材料或特殊攻丝要求,还需根据经验和实验数据进行进一步的优化。

在使用攻丝转速参数表时,需要注意以下几点:材料的硬度是选择攻丝转速的重要因素之一。

通常情况下,硬度越高的材料,所需的转速越低。

因此,在选择转速时,要根据材料的硬度进行合理的调整。

攻丝刀具的类型和规格也会影响转速的选择。

不同类型和规格的刀具具有不同的切削能力和耐用性,因此对转速的要求也不同。

在选择转速时,要根据刀具的特性进行综合考虑。

攻丝孔的直径也会对转速的选择产生影响。

一般来说,孔径较小的攻丝孔所需的转速较高,而孔径较大的攻丝孔所需的转速较低。

这是因为孔径较小的攻丝孔需要更高的转速来保证切屑的排出和攻丝质量的稳定。

除了上述因素外,还需考虑工件的固定方式、润滑剂的选择、刀具磨损情况等其他因素,以确保攻丝过程的顺利进行。

m2丝锥加工铝合金的加工参数

加工铝合金使用M2丝锥的加工参数如下:

1. 速度:一般情况下,建议使用中速或高速进行加工,以确保加工效率和表面质量。

速度可以根据具体情况进行调整,一般在1000-2000转/分钟之间。

2. 进给量:进给量是指每分钟丝锥进给的距离。

对于铝合金,建议使用较小的进给量,以避免过度切削和过热。

进给量可以根据具体情况进行调整,一般在0.05-0.2毫米/转之间。

3. 冷却润滑剂:在加工铝合金时,应使用适当的冷却润滑剂来降低切削温度和减少切削力。

常用的冷却润滑剂包括切削液和切削蜡。

冷却润滑剂可以提高加工质量和工具寿命。

4. 切削深度:切削深度是指丝锥每次进给切削的深度。

对于铝合金,建议使用较小的切削深度,以避免过度切削和过热。

切削深度可以根据具体情况进行调整,一般在0.1-0.5毫米之间。

5. 切削角度:切削角度是指丝锥切削刃的倾斜角度。

对于铝合金,建议使用较小的切削角度,以减少切削力和切削温度。

一般来说,切削角度为5-10度之间。

需要注意的是,以上的加工参数仅供参考,具体的加工参数还需要根据具体的铝合金材料、丝锥规格和加工要求进行调整。

在实际加

工过程中,应根据试切实验和经验来确定最佳的加工参数。

丝锥作为一种加工内螺纹的常用工具,按照形状可以分为螺旋槽丝锥、刃倾角丝锥、直槽丝锥和管用螺纹丝锥等,按照使用环境可以分为手用丝锥和机用丝锥,按照规格可以分为公制,美制,和英制丝锥等。

丝锥也是在攻丝时采用的主流加工工具。

那么丝锥该如何选用呢?今天分享给大家一份丝锥选用指南,帮助你选择合适的丝锥。

丝锥分类1.切削丝锥1、直槽丝锥:用于通孔及盲孔的加工,铁屑存在于丝锥槽中,加工的螺纹质量不高,更常用于短屑材料的加工,如灰铸铁等。

2、螺旋槽丝锥:用于孔深小于等于3D的盲孔加工,铁屑顺着螺旋槽排出,螺纹表面质量高。

10~20°螺旋角丝锥可以加工螺纹深度小于等于2D;28~40°螺旋角丝锥可以加工螺纹深度小于等于3D;50°螺旋角丝锥可以加工螺纹深度小于等于3.5D(特殊工况4D)。

某些时候(硬材料,大牙距等),为了取得更好的齿尖强度,会选用螺旋槽丝锥加工通孔。

3、螺尖丝锥:通常只能用于通孔,长径比可达3D~3.5D,铁屑向下排出,切削扭矩小,被加工的螺纹表面质量高,也被称为刃倾角丝锥或先端丝锥。

切削时,需要保证全部切削部分攻穿,否则会出现崩齿。

2.挤压丝锥可用于通孔及盲孔的加工,通过材料塑性变形形成牙型,只能用于加工塑性材料。

其主要特点:1,利用工件的塑性变形加工螺纹;2,丝锥的截面积大,强度高,不易折断;3,切削速度可比切削丝锥高,生产率亦相应提高;4,由于是冷挤压加工,加工后的螺纹表面机械性能提高,表面粗糙度高,螺纹强度、耐磨性、耐腐蚀性提高;5,无屑加工。

其不足是:1,只能用于加工塑性材料;2,制造成本高。

有两种结构形式:1,无油槽挤压丝锥只用于盲孔立加的工况;2,带油槽挤压丝锥适用于所有工况,但通常小直径丝锥因制造难度不设计油槽。

丝锥的结构参数1.外型尺寸1、总长:需注意某些需要特殊加长的工况2、槽长:通上3、柄方:目前常见柄方标准有DIN(371/374/376), ANSI, JIS, ISO等,选用时需注意和攻丝刀柄的匹配关系2.螺纹部分1、精度:由具体的螺纹标准来选择,米制螺纹ISO1/2/3级等同于国标H1/2/3级,但需注意制造商内控标准。

高速钢丝锥参数

高速钢丝锥是一种常用的金属加工工具,用于在金属材料上

加工螺纹。

以下是高速钢丝锥的一些常见参数:

1.材料:高速钢(HighSpeedSteel,HSS)

高速钢是一种含有高比例的硬质合金元素(例如钼、钴、钨、钛等)的钢材,具有良好的切削性能和热硬化性能。

2.颜色:通常为灰色或者黑色。

这是由于高速钢经过特殊的热处理工艺而形成的。

3.钻孔直径范围:通常为M3M56。

这意味着高速钢丝锥可以加工的螺纹直径范围从3毫米到56毫米。

4.螺距:通常为0.5mm3mm。

螺距是指螺纹的线密度,也就是每个螺纹之间的距离。

高速

钢丝锥通常有不同的螺距可供选择,以适应不同的加工需求。

5.入口锋角:一般为5度15度。

入口锋角是指高速钢丝锥头部的角度,用于引导和定位工具

在工件上的位置,在加工过程中起到导向作用。

6.加工材料:适用于加工多种金属材料。

高速钢丝锥可以用于加工不同种类的金属材料,如铁、铝、铜、钢、不锈钢等。

7.使用注意事项:必须根据实际情况选择合适的冷却液,防止高速钢丝锥过热。

在使用过程中要注意使用适当的切削润滑油和切削速度,以保证加工质量和延长工具的使用寿命。

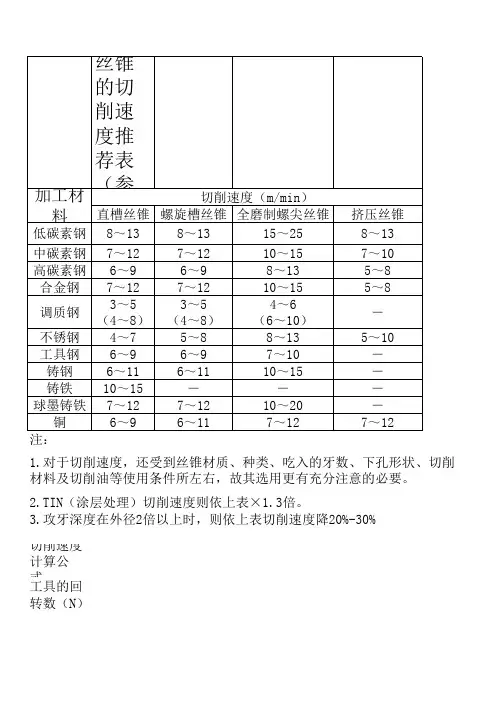

丝锥切削用量推荐使用参数资料

1.本表仅提供参考的切削速度范围,须根据具体加工条件进行适当的调整。

2.首先要根据工件的螺纹制式、材料、孔型(通孔或盲孔)和孔深正确选择丝锥的制式、类型、材料和表面状态。

3.查表时,用户根据工件材料所属的类别,刀具材料和表面状态从切削用量推荐表众查取切削速度,

例如:工件材料为45号钢经过调质处理:刀具材料为HSS;表面状态为涂层,则查得的切削速度Vc=5~10m/min。

4.推荐的切削液为:乳=乳化液、油=切削油、专=专用切削液、合=化学(合成)切削液。

5.符号说明:Vc=切削速度(m/min)、HSS=普通高速钢、HSS-E=高性能高速钢、HM=硬质合金。

m3丝攻参数m3丝攻参数是指m3丝攻刀具的具体参数,包括直径、螺纹类型、刀具长度等。

m3丝攻是一种常用的工具,广泛应用于机械制造、汽车制造、航空航天等领域。

在不同的应用场景中,m3丝攻的参数会有所不同,下面将就m3丝攻的一些常见参数进行详细介绍。

1. 直径:m3丝攻的直径通常为3mm,这是因为m3丝攻是用来加工内径为m3的螺纹孔的。

直径是m3丝攻的重要参数之一,直径越大,m3丝攻可以加工的螺纹孔也越大。

2. 螺纹类型:m3丝攻通常用来加工内螺纹,常见的螺纹类型有螺纹、锥度螺纹、精密螺纹等。

螺纹类型决定了m3丝攻刀具的形状和切削方式,不同的螺纹类型适用于不同的工作场景。

3. 刀具长度:m3丝攻的刀具长度也是一个重要参数,它决定了m3丝攻可以加工的螺纹孔的深度。

刀具长度一般根据加工要求和工作环境来确定,过长或过短都会影响加工效果。

4. 刃数:m3丝攻的刃数是指切削刃的数量,不同刃数的m3丝攻适用于不同的材料和加工方式。

刃数越多,切削效果越好,但也会增加刀具的成本和加工难度。

5. 材料:m3丝攻的材料通常为高速钢或硬质合金,高速钢具有良好的切削性能和耐磨性,适用于一般的加工场景;硬质合金具有更好的耐磨性和刚性,适用于加工硬度较高的材料。

6. 切削速度:m3丝攻的切削速度是指m3丝攻切削材料的速度,它与切削刃的转速和进给速度有关。

切削速度的选择应根据材料的硬度、刀具材料和切削液等因素综合考虑,以保证加工质量和刀具寿命。

7. 切削液:m3丝攻在加工过程中需要使用切削液冷却刀具和工件,减少摩擦和热量的产生,提高加工效率和刀具寿命。

常见的切削液有水溶性切削液、油溶性切削液和气溶胶切削液等,选择合适的切削液可以提高加工效果。

8. 加工精度:m3丝攻的加工精度是指加工出的螺纹孔与理论要求的螺纹孔之间的差距。

加工精度受到多个因素的影响,包括切削刃的尺寸精度、刀具的刚度和加工过程的稳定性等。

9. 加工方法:m3丝攻的加工方法有手工加工和机械加工两种,手工加工适用于小批量和简单的加工任务,机械加工适用于大批量和复杂的加工任务。

丝锥攻丝扭矩(切削力)的简单计算对丝锥操作者来说,大多时候已不需要知道攻丝时所用切削力的大小了。

因为在丝锥及攻丝夹具设计的时候生产厂商已经过严格的计算。

但是,在某些情况下比如要调节具有过载保护装置的攻丝夹头扭矩的设定值,这个时候就需要有个比较准确的参考值。

因此,明确不同规格螺纹攻丝所需扭矩的大小则显得尤为重要。

根据丝锥的平均寿命,切削丝锥攻丝所需切削力可按以下公式计算:M D=A·k s·d1/1000 [Nm]挤压丝锥攻丝所需切削力公式:M D=1.5·A·k s·d1/1000 [Nm]上式中,A——切屑截面积,A=0.25·P2 [mm2]——丝锥大径[mm]d1——材料比切力[N/mm2]ks是个重要的参数,它反映了材料的切削难易程度,直观上有点类其中,比切力ks大体上可按如下选择:似于抗拉强度。

根据材料的不同,ks•抗拉强度<850N/mm2的碳钢、合金钢:k s=2500N/mm2•抗拉强度<1100N/mm2的碳钢、合金钢:k s=3200N/mm2•抗拉强度<1400N/mm2的碳钢、合金钢:k s=3600N/mm2•灰口铸铁:k s=2000N/mm2•球墨铸铁:k s =2500N/mm 2 • 铝合金:k s =700N/mm 2 •黄铜:k s =720N/mm 2 • 抗拉强度<850N/mm 2的奥氏体、铁素体及部分马氏体不锈钢:k s =3200N/mm 2•抗拉强度<1100N/mm 2的马氏体、奥-铁双相不锈钢:k s =3600N/mm 2 •抗拉强度<1400N/mm 2的沉淀硬化不锈钢:k s =4000N/mm 2 •镍合金及钛合金:k s =4000N/mm 2 •洛氏硬度<44HRC 的淬硬钢、高硬钢:k s =4100N/mm 2 •洛氏硬度<55HRC 的淬硬钢、高硬钢:k s =4700N/mm 2 • 洛氏硬度<60HRC 的淬硬钢、高硬钢:k s =5000N/mm 2据此,可比较准确的计算出攻丝所需扭矩大小。