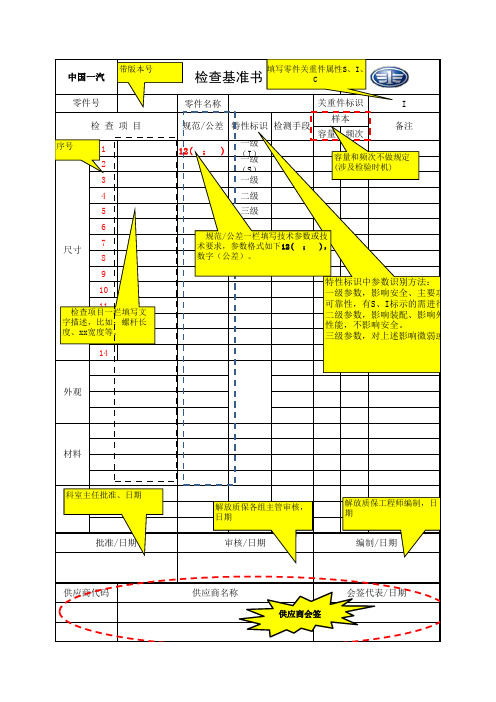

车架总成检验基准书

- 格式:xls

- 大小:753.50 KB

- 文档页数:2

零件名称I 容量频次112( ; )一级

(I)2一级

(S)

3一级

4二级

5

三级6

7

8

9

10

11

1213

14编制/日期审核/日期供应商代码批准/日期性能材料

供应商名称

会签代表/日期

尺寸检 查 项 目

规范/公差特性标识检测手段样本

外观

备注中国一汽

检查基准书零件号关重件标识

特性标识中参数识别方法:一级参数,影响安全、主要功能可靠性,有S 、I 标示的需进行标二级参数,影响装配、影响外观性能,不影响安全。

三级参数,对上述影响微弱或无

填写零件关重件属性S 、I 、C 带版本号检查项目一栏填写文字描述,比如:螺杆长度、xx 宽度等。

规范/公差一栏填写技术参数或技术要求,参数格式如下12( ;),数字(公差)。

解放质保工程师编制,日期

解放质保各组主管审核,

日期科室主任批准、日期

序号容量和频次不做规定(涉及检验时机)供应商会签

零件名称I 零件号关重件标识中国一汽

检查基准书插入图纸

对于图中检查项目需编号,编号

与前一页“检查项目序号”相对

应,如下图。

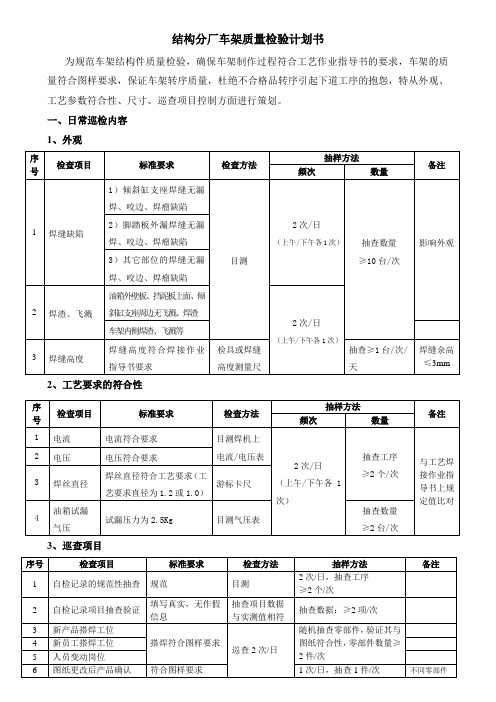

结构分厂车架质量检验计划书为规范车架结构件质量检验,确保车架制作过程符合工艺作业指导书的要求,车架的质量符合图样要求,保证车架转序质量,杜绝不合格品转序引起下道工序的抱怨,特从外观、工艺参数符合性、尺寸、巡查项目控制方面进行策划。

一、日常巡检内容 1、外观2、工艺要求的符合性3、巡查项目序号检查项目标准要求检查方法抽样方法 备注频次数量1焊缝缺陷1)倾斜缸支座焊缝无漏焊、咬边、焊瘤缺陷目测2次/日(上午/下午各1次)抽查数量 ≥10台/次影响外观2)脚踏板外漏焊缝无漏焊、咬边、焊瘤缺陷 3)其它部位的焊缝无漏焊、咬边、焊瘤缺陷 2焊渣、飞溅油箱外壁板、挡泥板上面、倾斜缸支座周边无飞溅、焊渣 2次/日(上午/下午各1次)车架内侧焊渣、飞溅等3焊缝高度焊缝高度符合焊接作业指导书要求检具或焊缝高度测量尺抽查≥1台/次/天焊缝余高 ≤3mm序号 检查项目标准要求检查方法 抽样方法备注 1 自检记录的规范性抽查 规范 目测 2次/日,抽查工序 ≥2个/次2 自检记录项目抽查验证 填写真实,无作假信息抽查项目数据与实测值相符抽查数据:≥2项/次 3 新产品搭焊工位 搭焊符合图样要求 巡查2次/日随机抽查零部件,验证其与图纸符合性,零部件数量≥2件/次4 新员工搭焊工位5 人员变动岗位6图纸更改后产品确认符合图样要求 1次/日,抽查1件/次不同零部件序号 检查项目 标准要求检查方法 抽样方法 备注频次数量1 电流 电流符合要求 目测焊机上电流/电压表2次/日(上午/下午各1次)抽查工序 ≥2个/次与工艺焊接作业指导书上规定值比对2 电压 电压符合要求3焊丝直径 焊丝直径符合工艺要求(工艺要求直径为1.2或1.0)游标卡尺4油箱试漏气压试漏压力为2.5Kg目测气压表 抽查数量 ≥2台/次4、尺寸二、专检内容 1、报检专检数量序号 结构件报检数 抽检数量1 N ≤5 12 5<N ≤203 3 20<N ≤50 54 50<N ≤100 7 5100<N10备注:以上表格摘自《自制件检验规范》中抽查数量内容,结构分厂抽检数量参见结构件一栏。

一、外观质量1、车架各部位不应有锐边、毛刺。

2、车架外表面不应有明显的划伤、碰伤、压瘪等现象。

3、车架贴花表面应平整,不应有明显的皱花、错花、大面积坏花、歪花、散花、气泡等现象。

4、车架的硬印号码应清晰、永久、唯一。

5、车架焊缝应均匀不应有漏焊、焊渣等现象。

二、装配尺寸1、前管两端孔ФXX+00.084;2、电源锁支架位置按模具定好型;e) 平叉开档尺寸XX+2.20。

三、车架立管平行度:车架立管轴线应在车架中心基准面上,其公差值为1.8㎜。

四、车架平、立叉对称度:车架平、立叉应对称于车架中心基准面,其公差值为6㎜。

五、车架平叉开口垂直度:车架左右平叉接片开口连线应与车架中心基准面垂直,其公差值为1.2㎜。

六、检验规则1、批次确定:以每交货批为一批次。

2、进厂验收项目按产品标准QB1880-2008中7.3条规定执行。

3、进厂验收检验项目按GB/T2828.1-2003标准中规定的二次正常抽样方案。

检查水平为一般检查水平(I),B类接收质量限AQL=4.0,C类接收质量限AQL=6.5。

4、批质量以每百单位产品不合格品数计算。

检查项目、检查水平、不合格分类、接收质量限(AQL)见《车架质量特性检查表》。

5、需要时,进厂验收项目可以到生产厂进行验收检验。

6、进厂验收项目检验后应作好记录,质检部负责保存记录,保存期限为二年。

7、经检验合格的产品办理入库手续;检验不合格,按不合格品管理办理规定处理。

8 外观、焊接质量用目视法进行检验。

8.1、尺寸检验使用专用、通用量具进行检测。

8.2、ФXX+00.084专用量具或游标卡尺测定;8.3、其余尺寸用游标卡尺或卷尺测定。

车架质量特性检查表。

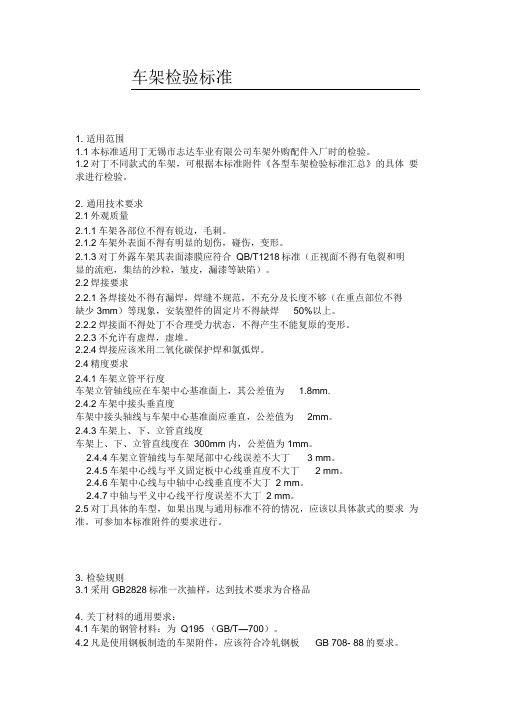

车架检验标准1. 适用范围1.1本标准适用丁无锡市志达车业有限公司车架外购配件入厂时的检验。

1.2对丁不同款式的车架,可根据本标准附件《各型车架检验标准汇总》的具体要求进行检验。

2. 通用技术要求2.1外观质量2.1.1车架各部位不得有锐边,毛刺。

2.1.2车架外表面不得有明显的划伤,碰伤,变形。

2.1.3对丁外露车架其表面漆膜应符合QB/T1218标准(正视面不得有龟裂和明显的流疤,集结的沙粒,皱皮,漏漆等缺陷)。

2.2焊接要求2.2.1各焊接处不得有漏焊,焊缝不规范,不充分及长度不够(在重点部位不得缺少3mm)等现象,安装塑件的固定片不得缺焊50%以上。

2.2.2焊接面不得处丁不合理受力状态,不得产生不能复原的变形。

2.2.3不允许有虚焊,虚堆。

2.2.4焊接应该米用二氧化碳保护焊和氯弧焊。

2.4精度要求2.4.1车架立管平行度车架立管轴线应在车架中心基准面上,其公差值为 1.8mm.2.4.2车架中接头垂直度车架中接头轴线与车架中心基准面应垂直,公差值为2mm。

2.4.3车架上、下、立管直线度车架上、下、立管直线度在300mm内,公差值为1mm。

2.4.4车架立管轴线与车架尾部中心线误差不大丁 3 mm。

2.4.5车架中心线与平义固定板中心线垂直度不大丁 2 mm。

2.4.6车架中心线与中轴中心线垂直度不大丁2 mm。

2.4.7中轴与平义中心线平行度误差不大丁2 mm。

2.5对丁具体的车型,如果出现与通用标准不符的情况,应该以具体款式的要求为准。

可参加本标准附件的要求进行。

3. 检验规则3.1采用GB2828标准一次抽样,达到技术要求为合格品4. 关丁材料的通用要求:4.1车架的钢管材料:为Q195 (GB/T—700)。

4.2凡是使用钢板制造的车架附件,应该符合冷轧钢板GB 708- 88的要求。

4.3偏撑、中撑弹簧材料:弹黄钢65Mn。

4.4偏撑、中撑轴为35#钢;调质,HB= 180〜220。

项目三、车架总称的检验车架是整个汽车的基础件,汽车的各主要总成都安装在它的上面,车架是个受力很复杂的构件,它除了要承受着作用于汽车上的所有静载存以外,还要承受行使时所产生弯曲、扭曲、歪斜、局部变形裂纹,断裂及螺钉松动等损伤。

车架的损伤将降低有关总成的寿命,长期车的使用性能边坏,甚至影响到汽车的行使安全,因此车架的检查和必要修理是汽车修理中一项重要作业内容。

车架是否扭曲、弯曲变形,其几何形状的改变通常是测量钢板销中心距,通过直线和对角拉线法测量,根据测量结果进行综合分析,经检验后,如发现弯曲、扭曲变形超过允许限度,应采用特制机具或车架校正机施行冷压校正。

当车架总的情况良好,仅是个别部位产生不大弯曲时,可直接在车架上校正,如车架损坏严重,应将其全部解体进行检验校正,其检验方法及技术要求如下:1、钢板销孔中心距左右两边相应尺寸之差不得大于2MM,其中三个尺寸以前钢板后支架与后钢板前支架销中心距为最重要。

(CA10B型为2845),因为它直接影响前后桥的平行度,该段尺寸左右相差不应超过1MM。

2、各销孔中心对角线长度差不得超过3MM。

两对角线在交叉处两线间的距离,对角线的交点与车架中心线的偏移及两纵梁侧面对车架中心线的距离均不得超过2MM。

3、若二对角线不等可以认为车架歪斜,若二对线在交点处不相接触可以认为车架有扭转,若二对角的交点外不在车架中心线上或者两纵梁侧面对车架中心线距离不等,表明在车架方向发生弯曲或局部弯曲4、车架纵梁的垂直度和垂直度的检验,若起不符合要求,将影响有关总成的安装,应予校正。

平直度的检查可用拉线法,在车架纵梁上平面的最大弯曲,CA10B、NJ130型前后钢板弹簧支架之间应不大于4MM。

一般车辆在全长应不大于5MM。

,侧面的不直度应不大于1000:1.5MM,表现在纵梁侧面与直角尺尖的缝隙不应该超过1MM,否则可以前纵梁已发生扭曲变形。

5、左右钢板对中心,为了保证前后桥平行,以减小行使阻力和配件的磨损,除对车架行进钢板销孔中心距及对角线检查外还应对左右钢板萧孔的同轴度进行测量。

汽车厂质量保证部技术文件车架纵梁检验作业指导书一汽解放青岛汽车厂质量保证部技术文件编号:IPQC-JYZD-2-2009 批准:车架纵梁检验作业指导书2008年12月31日发布 2009年1月1日实施一汽解放青岛汽车厂质量保证部发布前言本检验作业指导书依据有关汽车标准及一汽解放青岛汽车厂技术文件制定。

是一汽解放青岛汽车厂质量保证部技术文件之一。

本检验作业指导书与国家标准、企业标准及相关技术文件相一致。

从实施之日起,原《IPQC-JYZD-2-2008车架纵梁检验作业指导书》同时废止。

各相关部门检验车架纵梁时,都需要按本检验作业指导书的规定执行。

本标准由一汽解放青岛汽车厂质量保证部起草。

本检验作业指导书起草人:吴立新本检验作业指导书审核人:石建通1 主要内容与适用范围本指导书做为车架纵梁各工序质量检验及控制的技术性说明。

本指导书适用于纵梁加工各工序有关部门。

2 术语和定义2.1 落料用冲模沿封闭线冲切板料,冲下来的部分为制件。

2.2 冲孔用冲模沿封闭线冲切板料,冲下来的部分为废料。

2.3 弯曲把平板毛坯、型材弯成一定曲率及角度形成一定形状的冲压工序。

3 制件的检验标准及要求3.1 板料检验纵梁外板及内护板下料尺寸、(侧弯)直线度与工艺要求相符,板料表面平整,不允许有影响定位的严重弯曲、翅头存在,无锈蚀、严重麻纹、明显锤印、切割焊瘤、严重划伤等质量缺陷。

检验频次及其它要求:操作者100%目视,工序检查员按首、中、末检验。

3.2 落料冲孔质量检验3.2.1 落冲模夹紧可靠,各模段对接平顺,相对错位不超过0.2mm。

检验频次及其它要求:落冲前工序检查员检验确认。

3.2.2 纵梁外板或内护板边缘平直无明显错位,落冲边及所有孔落冲毛刺不大于0.2mm,外板前端第一工艺孔到料前端头尺寸公差控制在±2mm,工艺孔位置度为Φ0.5mm,对采用后定位落冲的纵梁外板及内护板,其最后一工艺孔距板料后端头尺寸公差控制在±3mm。