整车(终检)检验基准书

- 格式:xls

- 大小:70.00 KB

- 文档页数:7

电动车有限公司·质量检验标准整车常规检验要求1、整车下线后的质量检验(简称“整车终检”),按照《电动车雅迪科技发展有限公司·质量检验标准整车质量检验标准》的内容执行。

2、日常常规检验的整车检测必检项目,按照《电动车雅迪科技发展有限公司·质量检验标准·整车质量检验标准》中的“11·整车出厂主要检验项目”的全部内容。

2.1《电动车雅迪科技发展有限公司·质量检验标准·整车质量检验标准》中“11·整车出厂主要检验项目”的内容如下:2.1.1整车在出厂前应该至少检验如下的项目。

如果因为车辆的款式和设计要求的不同,以及生产情况的变化,检验项目可以适当增加。

2.1.2整车出厂主要检验项目:1)整车调试。

2)绝缘性能。

3)蓄电池的标称电压。

4)制动断电装置。

5)欠压和过流保护功能。

6)整车的总体要求和堆部件的装配要求。

可按照本标准“整车装配要求”中的内容进行全部或者部分检查。

如螺栓的扭矩等等指标,可以采用抽样的方式进行。

必要时,须进行“整车装配要求”全部内容的检查。

7)整车外观。

8)整车包装要求。

9)1~5km的骑行试验。

2.2要求每辆下线的车辆必须进行检验。

以保证产品质量。

2.3检验结果需要做好检验记录。

存档,备查。

3、日常常规检验的检测抽检项目,按照《电动车雅迪科技发展有限公司·质量检验标准·整车质量检验标准》内容中如下的要求执行。

3.1检测《电动车雅迪科技发展有限公司·质量检验标准·整车质量检验标准》“10·整车包装要求”的全部内容。

内容如下:3.1.1整车包装要求“3.1.2包装应该在检验完全合格后进行。

3.1.3整车在包装时应该继续进行整车外观的检查。

重点检验塑料件的色差。

发现问题及时放置于指定位置,并且上报。

3.1.4包装的操作过程中,必须保证车辆的外观清洁。

如果发现油污和污渍,须立即擦拭。

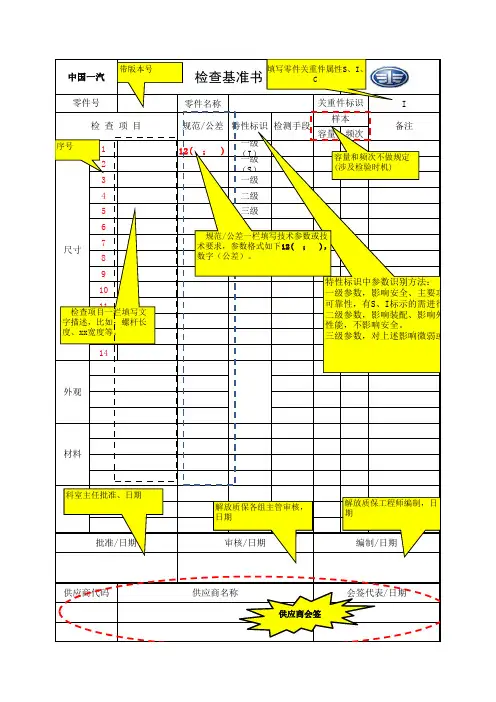

零件名称I 容量频次112( ; )一级

(I)2一级

(S)

3一级

4二级

5

三级6

7

8

9

10

11

1213

14编制/日期审核/日期供应商代码批准/日期性能材料

供应商名称

会签代表/日期

尺寸检 查 项 目

规范/公差特性标识检测手段样本

外观

备注中国一汽

检查基准书零件号关重件标识

特性标识中参数识别方法:一级参数,影响安全、主要功能可靠性,有S 、I 标示的需进行标二级参数,影响装配、影响外观性能,不影响安全。

三级参数,对上述影响微弱或无

填写零件关重件属性S 、I 、C 带版本号检查项目一栏填写文字描述,比如:螺杆长度、xx 宽度等。

规范/公差一栏填写技术参数或技术要求,参数格式如下12( ;),数字(公差)。

解放质保工程师编制,日期

解放质保各组主管审核,

日期科室主任批准、日期

序号容量和频次不做规定(涉及检验时机)供应商会签

零件名称I 零件号关重件标识中国一汽

检查基准书插入图纸

对于图中检查项目需编号,编号

与前一页“检查项目序号”相对

应,如下图。

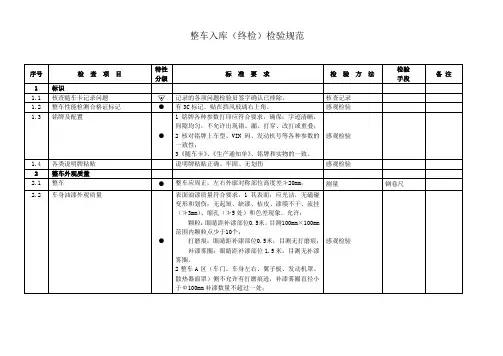

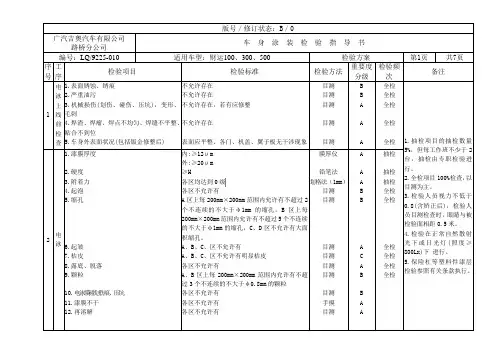

整车入库(终检)检验规范

一、单车合格评定标准:

1)关键质量特性无不符合项;

2)重要质量特性不符合项<2个;

3)一般质量特性不符合项<3个;

符合上述三项要求即判定单车为合格,否则,为不合格。

二、评定说明

同时满足多项不合格条件的同一台整车,不合格次数按评定次数累加计算。

同一整车返修/返工后仍不合格,不合格次数累计。

三、要求

评为合格车所发现的不符合项应排除后重新交检确定后方准入库。

四、说明

代表关键特性●代表重要特性空白代表一般特性。

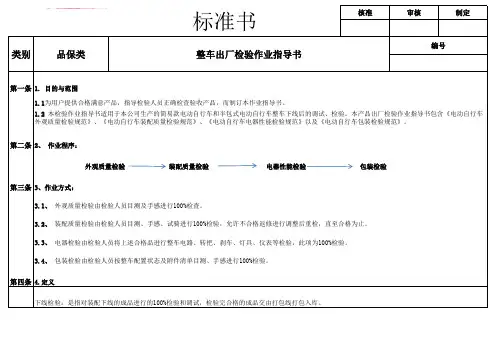

核准审核制定第一条第二条第三条第四条类别下线检验:是指对装配下线的成品进行的100%检验和调试,检验完合格的成品交由打包线打包入库。

4.定义

1.2 本检验作业指导书适用于本公司生产的简易款电动自行车和半包式电动自行车整车下线后的调试、检验。

本产品出厂检验作业指导书包含《电动自行车外观质量检验规范》、《电动自行车装配质量检验规范》、《电动自行车电器性能检验规范》以及《电动自行车包装检验规范》。

1. 目的与范围

品保类1.1为用户提供合格满意产品,指导检验人员正确检查验收产品,而制订本作业指导书。

外观质量检验 装配质量检验 电器性能检验 包装检验

3、作业方式:

3.1、 外观质量检验由检验人员目测及手感进行100%检查。

3.2、 装配质量检验由检验人员目测、手感、试骑进行100%检验,允许不合格返修进行调整后重检,直至合格为止。

标准书

整车出厂检验作业指导书

3.3、 电器检验由检验人员将上述合格品进行整车电路、转把、刹车、灯具、仪表等检验,此项为100%检验。

3.4、 包装检验由检验人员按整车配置状态及附件清单目测、手感进行100%检验。

2、 作业程序:

编号。

整车入库(终检)检验规范.doc整车入库(终检)检验规范一、目的为确保整车入库前的质量满足标准要求,特制定本终检检验规范。

二、适用范围本规范适用于所有整车入库前的终检工作。

三、术语和定义整车终检:指在整车入库前对车辆进行的最后一次全面质量检验。

合格品:指经过终检,各项指标均符合标准的车辆。

不合格品:指在终检中发现问题,需要返工或修复的车辆。

四、检验流程4.1 检验准备确认检验人员资质。

准备检验工具和设备。

检查检验区域环境。

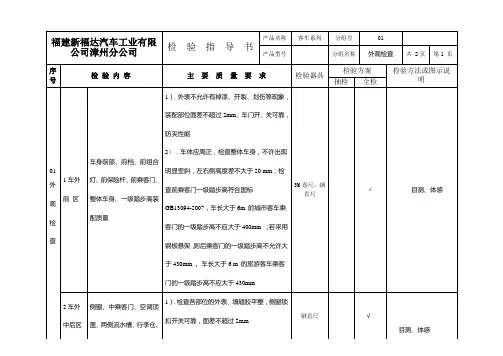

4.2 外观检查检查车身漆面是否有划痕、凹陷、色差等缺陷。

检查车窗、车灯等外观件是否完好无损。

4.3 内饰检查检查座椅、仪表盘、方向盘等内饰件是否完好。

检查内饰材料是否有异味或异常。

4.4 功能检查检查发动机、变速箱等动力系统是否正常工作。

检查刹车、转向、灯光等安全系统是否正常。

4.5 电子设备检查检查导航、音响、空调等电子设备是否正常工作。

检查车辆诊断系统是否有故障代码。

4.6 性能测试进行加速、制动、操控等性能测试。

检查排放是否符合环保标准。

4.7 路试在指定路线上进行路试,检查车辆行驶稳定性。

记录路试中发现的任何问题。

4.8 清洁与整理清洗车辆,确保车辆外观清洁。

整理车辆内部,确保车辆内部整洁。

4.9 检验记录记录检验过程中发现的所有问题。

记录检验结果,包括合格或不合格。

4.10 问题处理对于不合格车辆,制定返工或修复计划。

跟踪问题处理进度,确保问题得到解决。

五、检验标准5.1 外观标准漆面无划痕、凹陷、色差等缺陷。

外观件完好无损,无破损或变形。

5.2 内饰标准内饰件完好,无破损或变形。

内饰材料无异味或异常。

5.3 功能标准动力系统正常工作,无异常噪音或振动。

安全系统正常工作,无故障。

5.4 电子设备标准电子设备正常工作,无故障。

车辆诊断系统无故障代码。

5.5 性能标准加速、制动、操控等性能符合标准。

排放符合环保标准。

六、检验人员6.1 人员资质检验人员需具备相应的专业知识和技能。

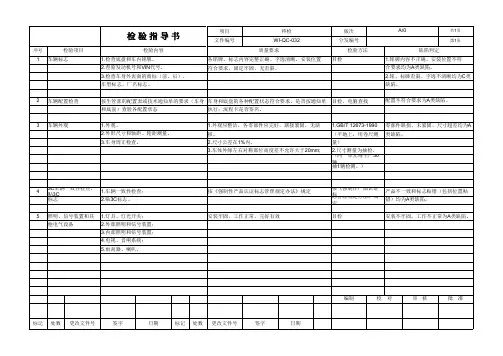

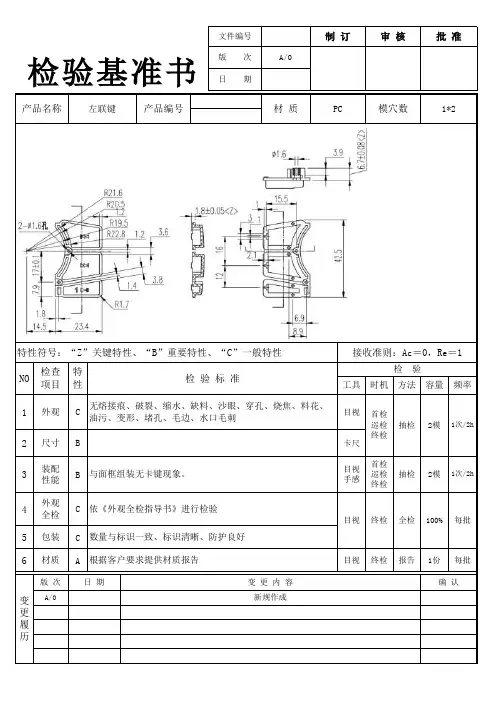

1C 2B

3B 4C 5C 6

A 模穴数1*2

检查项目

检 验 标 准

产品名称左联键产品编号材 质PC 1次/2h

目视

终检

全检

100%

每批

NO 变更履历

特性

首检巡检终检抽检2模A/0

新规作成

1份

每批

版 次

日 期

变 更 内 容确 认

1次/2h

外观全检依《外观全检指导书》进行检验

包装数量与标识一致、标识清晰、防护良好材质

根据客户要求提供材质报告

目视

终检

报告

装配性能与面框组装无卡键现象。

目视手感

首检巡检终检

抽检2模外观无熔接痕、破裂、缩水、缺料、沙眼、穿孔、烧焦、料花、油污、变形、堵孔、毛边、水口毛刺

目视

尺寸卡尺检 验

工具

时机

方法容量频率

特性符号:“Z”关键特性、“B”重要特性、“C”一般特性接收准则:Ac=0,Re=1

日 期

检

验

基

准

书

文件编号

制 订

审 核批 准版 次A/0。

整车检验作业指导书1一、车辆检验目的为满足产品质量要求,保证产品和个性。

规范检验程序,特制定本规范来保证整车美观性、安生性、经济性以及舒适性,让顾客更加满意。

二、原则严格按照技术设计标准要求对每辆车严格检验,不得遗漏。

1.车架检验1.1车架总成宽度按设计、尺寸要求误差应≤3mm。

1.2纵梁上翼面,纵向水平弯度全长误差应≤5mm。

1.3纵梁侧弯全长误差应≤15mm。

1.4两纵梁左右翘曲误差应≤10mm。

1.5前后悬挂支点矩形对角线长度误差应≤2mm 车轴与纵梁垂直度误差应≤2mm。

1.6带传动轴吊架横梁与车架翼面垂直度允许误差≤2mm,吊架与车架中心点允许误差≤3mm,各横梁间距与车架按设计要求允许误差≤2mm。

1.7各动力支架座孔位中心点按设计要求允许误差≤1.5mm,对角线长度允许误差≤3mm。

1.8车架单个铆钉头是钉杆1.4。

并遮盖铆钉全孔。

铆钉应铆紧,铆接部位要贴合不能虚铆、偏铆。

1.9车架各孔位殷实设计要求对应齐全。

位置差允许≤0.3mm。

车架总成毛刺刃连清除干净,不能有刺扎手现象,禁止高温切割车架。

1.10车架无裂痕,明显的划伤、凹凸、麻点及要除锈、涂装、喷腊防锈。

2. 车轿检验2.1 前轿部分2.1.1 前轿转向角左转43°,右转37°,前束钢丝胎0至2mm,普通胎3至5mm+1mm。

双前轿转向轮必须转向同步,转化为调整工装刻度线二线平行,不得误差1mm。

2.1.2 检查球销螺母包箍锁紧情况及开口销安装情况,要求有点检标记。

2.1.3 前轮轴承调整应转动自如,旋转无跳动感,轴向无窜动现象,轮毂不与刹车底板,防尘摩擦。

2.1.4 检查分泵装配情况及前刹车调整情况,有点检标记。

2.1.5 检查各润滑点油脂加注情况,前轿与板簧连接要有点检标记。

2.1.6 不能有碰伤、划伤、裂痕、锈蚀并有防锈处理。

2.2 后轿部分2.2.1 检查中轿、浮轿、后轿装配应符合设计要求,与板簧连接要有点检标记。

序号操作位置检验项目检验步骤顺序标准检验方法检验频次1 位于整车左侧电器件功能、性能1.电源锁关闭状态整车应无电,开启电源锁后整车通电应正常,电源锁开关应灵活,不应有卡滞现象。

目测、操作100%2.仪表在标称电压时(电子仪表指针在L顶端位置,液晶仪表应满格);标称电压欠压点时(电子仪表指针在H红区中间位置,液晶仪表应只有一格电并闪烁警示)。

3.按压左右喇叭按钮,喇叭声级为(80~112)dB,发音应洪亮,不应有断续、沙哑、沉闷等不良现象。

操作、感受100%4.开启灯光电源开关一档时前位置灯、仪表背光灯、尾灯灯、牌照灯光应正常亮起;二档时大灯光应正常亮起。

目测、操作100%5.拨动远近光开关远光发光强度≥6000 cd,前照灯为双灯时单只灯泡应达到4000 cd;近光光束在车前3 m以外,远光光束在车前10 m以外。

6.拨动转向开关左时,前后左转向灯光、仪表指示灯左指示应正常;拨动转向开关右时,前后左转向灯光、仪表指示灯右指示应正常;闪光频率为60-120次/min 。

目测、操作100%7.调速把旋转回位应灵活,标称电压全速时仪表速度指针应在(电子45-50 km/h,液晶50-55 km/h);调速把停止复位时仪表速度指示应归零;点动按钮变速时一、二、三、四档显示应正常。

目测、操作100%8.电机运转应轻快,无卡滞、异响、磨闸等现象,空载运行时噪声平均声功率级不大于20dB,四个档速度变化要明显;后轮毂、轮胎应无明显摆动、跳动,铝轮电机轮毂直径<16英寸外缘端面跳动应≤0.6 mm,径向跳动≤0.4 mm;铁板轮电机轮毂直径≤16英寸外缘端面应≤1.0 mm,径向跳动≤0.8 mm;轮毂直径>16英寸外缘端面跳动应≤1.2mm,径向跳动≤1.0mm;碟刹盘端面跳动≤0.2mm目测、感受100%9.左右刹车行程1/3时应断电,刹车行程2/3时应完全制动。

刹车灯光应正常。

目测、操作100%10.倒车助推功能应正常,速度应<5km/h。

起皱(桔皮)(漆膜表面呈现凹凸不平且无规则线状

18、附着力≤1级(见附表)

无脱落或在切割交叉处有少许涂层脱落,但交叉切割面积受影响不能明显大于5%

方法:1、条件:优先选用单刃切割刀具或使用六个切割刀的多刀切割刀具(不适用于厚涂层>120μm、坚硬涂层或试涂在软底材上的涂层),粘胶带宽25mm,粘着力10±1N/25mm;2、要求:厚度0~60μm 硬底材,1mm方格,厚度61~120μm硬软底材,2mm方格;用均匀的切割速率进行切割,所有切割都应划透至底材表面;胶带应与涂层可靠接触良好,在5分钟之内,胶带尽可能接近60°的角度,0.5~1.0秒内平稳地撕离

A ●●

19、漆面光泽度

≥90%(60°除车顶外表面)校准仪器,在平整的涂层表面取3个不同位置测量,若结果误差范围小于5个单位,则记录其平均值作为光泽值,否则再进行三次测定,记录全部六个值的平均值和极限值B ●●

20、鲜映性(涂膜映出镜物的清晰程度,它是与涂膜的平滑性、光泽性、丰满度等有关的综合性指标)用DOI 值表示

试行:

素色漆≥85浅银灰漆≥80深色银粉漆≥85

B ●●

1)无漏涂、脱落、开裂等缺陷B ●●2)表面平整,无明显堆积结块C ●

●3)厚度达(3~5)mm

B ●●1)无滴、流A ●●2)无渗

B ●●二十)检查流程卡的签字

流程卡签名齐全,规范、无漏签

B

●

●

审核十九)淋雨试验

21、防撞击涂料

批准

编制:。

起皱(桔皮)(漆膜表面呈现凹凸不平且无规则线状

18、附着力≤1级(见附表)

无脱落或在切割交叉处有少许涂层脱落,但交叉切割面积受影响不能明显大于5%

方法:1、条件:优先选用单刃切割刀具或使用六个切割刀的多刀切割刀具(不适用于厚涂层>120μm、坚硬涂层或试涂在软底材上的涂层),粘胶带宽25mm,粘着力10±1N/25mm;2、要求:厚度0~60μm 硬底材,1mm方格,厚度61~120μm硬软底材,2mm方格;用均匀的切割速率进行切割,所有切割都应划透至底材表面;胶带应与涂层可靠接触良好,在5分钟之内,胶带尽可能接近60°的角度,0.5~1.0秒内平稳地撕离

A ●●

19、漆面光泽度

≥90%(60°除车顶外表面)校准仪器,在平整的涂层表面取3个不同位置测量,若结果误差范围小于5个单位,则记录其平均值作为光泽值,否则再进行三次测定,记录全部六个值的平均值和极限值B ●●

20、鲜映性(涂膜映出镜物的清晰程度,它是与涂膜的平滑性、光泽性、丰满度等有关的综合性指标)用DOI 值表示

试行:

素色漆≥85浅银灰漆≥80深色银粉漆≥85

B ●●

1)无漏涂、脱落、开裂等缺陷B ●●2)表面平整,无明显堆积结块C ●

●3)厚度达(3~5)mm

B ●●1)无滴、流A ●●2)无渗

B ●●二十)检查流程卡的签字

流程卡签名齐全,规范、无漏签

B

●

●

审核十九)淋雨试验

21、防撞击涂料

批准

编制:。