铜业公司精炼车间圆盘浇铸机电气控制技术改造

- 格式:pdf

- 大小:786.18 KB

- 文档页数:4

浇铸小车电气控制系统升级改造摘要:由于浇铸小车常年受高温铁水等环境因素影响当前线路老化严重,控制系统繁杂、故障频繁,严重制约车间生产,通过对浇铸小车电气控制系统的改造升级,降低故障,确保车间的正常生产。

关键词:浇铸车电气控制PLC该厂组装一车间负责200kA、160kA两个电解系列正常供极,两台法国brocht公司浇铸小车投产使用至今已有12年,组装一车间全年125000?t阳极组的浇铸任务均由两台浇铸小车完成,设备地位极其重要。

两台浇铸车采用传统继电保护控制,常年受高温铁水等环境因素影响当前线路老化严重,控制系统繁杂、故障频繁,造成该设备运转率偏低,严重制约车间生产,对两个电解系列正常供极造成较大风险,如何确保两台浇铸小车正常运行,提高车间生产产能,已成为车间当务之急。

由于浇铸车高温环境下使用年限较长,电气故障频繁,控制技术老旧运转率低,已无法满足当前车间生产需求。

经现场分析,造成浇铸车运转率低的主要原因是:浇铸车由于使用年限长,控制柜变形严重,密封等级下降,无隔热措施,粉尘大电器元件频繁短路烧损,元件多线路凌乱,因频繁检修,线路接头较多存在较大电气安全隐患,线路老化严重,电气故障率极高,控制方式落后、技术落后。

次要原因是:岗位员工日常使用操作不当,日常维护点检不到位,维修人员检修不到位。

经现场实际调研,认为当前控制系统已无法适应车间生产需求,并存在较大安全隐患,对生产造成较大风险急需改造,以当前技术储备改造可行。

原浇铸车采用传统的控制技术,空开→接触器→继电器→热保护→电机。

这种技术造成控制柜体体积大,电器元件多,线路繁杂故障率高,故障检修时间长,不易查找。

而传统控制技术与PLC控制技术比较,新技术采用PLC可编程控制器→ 变频器→电机,新技术控制柜体积小,易安装,通过内部物理继电器取代硬继电器,线路简单元件简化,功能强大故障率低,具备自诊断功能。

针对浇铸小车当前存在问题,该车间采取相应对策:针对控制柜变形严重密封等级低,粉尘大电器元件短路烧损,制作电气防护等级较高电器柜,提高密封等级,降低粉尘短路;元件多线路凌乱,采用小型化plc控制,减少电器元件,重新布局,简化控制线路;线路老化严重,频繁检修线路接头较多,采用耐高温防烫控制电缆,更换控制线路;高温热源影响,在控制柜与台包之间填充隔热材料,降低柜内温度。

一、工程概况铜陵有色铜冶炼分公司双闪厂区40万t/a阴极铜工程,阳极精炼系统设有一套生产能力为110t/h的双18模圆盘浇铸机,用来接收处理来自于两台阳极炉和保温炉的铜水,实现从粗铜水自动称量、阳极板浇铸、喷淋冷却、铜模检验到阳极板提取、铜模喷涂的一些列机械操作。

该圆盘浇铸机全部由芬兰奥托泰公司设计,成套机械、液压、电气设备等零部件、材料直接由外方供货,详见装箱清单AC1-AC40。

非标钢结构、外部管道由铜陵冶炼分公司指定相关单位加工供货。

整套设备重约110t,单部件最大重量约10.5吨,装机功率297KW。

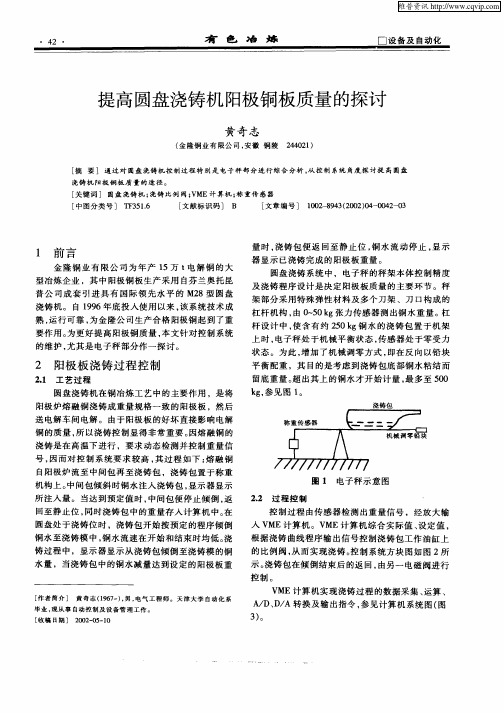

该圆盘浇铸机系统主要设备有阳极称重及浇铸机械装置一套、圆盘浇铸设备两套、阳极提取运送装置两套、废阳极板提取装置两套,辅助设备有蒸汽收集及排放装置两套、喷淋冷却系统两套、铜模安全防护装置两套、铜模喷涂料储存及喷涂装置一套、液压系统一套和电气控制系统一套(见图1所示)。

,1#圆盘设备用红色标记,2#圆盘设备用蓝色标记圆盘浇铸机安装的重点是首先确定准确的两圆盘驱动装置中心的纵、横向中心线位置和中心标高,以其为参照基准进行其他主辅设备标高、中心线等参数的设定并依次安装,其中浇铸及称重装置、阳极板提取装置尤其需保证与圆盘框架之间的位置关系。

由于设备装配工作量较大,设备连接螺栓较多,螺栓拧紧的正确与可靠也是安装工作的重点控制项目之一。

此外设备的地脚螺栓灌浆、二次灌浆需采用无收缩高强灌浆料,确保基础的可靠承载。

液压系统元件及管道的施工,需确保管路系统的正确连接,管路系统的清洁度等。

1、阳极提取运送装置2、废阳极提取装置3、圆盘铜模浇铸设备4、喷淋冷却和蒸汽排汽系统5、7、圆盘中心6、称重、浇铸机械图1 双18模圆盘浇铸机组装示意图目前浇铸跨厂房钢结构已安装完成,屋墙面盖板基本完毕,圆盘浇铸机设备基础施工已完,场地平整工作已完。

厂房内行车已安装完,行车起重能力Q=16t/5t ,厂房跨度31.5米,起升行程12米。

圆盘铸型定量浇注装置的改进摘要:定量浇注作为机组的第一道工序,也要为后续工序如铸模、取板、排板等工序提供合格的铜阳极板,为后续工序的正常运行创造必要的条件。

定量浇注器的作用及工作原理是铜阳极浇注器的重要组成部分之一。

定量分析浇注器的作用是将铜液从熔铜泵均匀地输送到每一个阳极模具上,确保每一个铜阳极重量和厚度一致,为工厂提供高质量的中间产品。

本文对圆盘铸型定量浇筑装置的改进进行了深入的分析和研究。

关键词:圆盘铸型定量浇筑装置设计引言1999年开始在沈阳冶炼厂使用铜阳极铸造装置,从根本上改变了我国电解铜生产中铜阳极板的生产方式。

采用先进的连杆生产线代替繁重的手工操作,一次完成铜阳极板的铸造、冷却成型、着板、平板的制作。

我国在铜阳极型铸机的研制上取得了一定的成就,电解作为铜阳极型铸机的炼铜手段,其意义重大。

结果是,今后几年内,国内一些大中型铜冶炼厂相继安装了功能类似的铜阳极铸造设备,而一些中小型铜冶炼厂由于客观条件的限制,不能安装全套铜阳极铸造设备,也实现了铜阳极简化和机械化生产。

铜负极浇注设备是铜负极浇注设备的重要组成部分,其工作状态的好坏直接影响整个设备的运行质量。

一是定量浇注器应与机组其它部件配合,按预定程序在预定时间内完成规定动作,不得干扰机组其它部件。

1.定量浇筑装置设计概述由于铜冶炼技术的不断进步,对铜阳极铸造工艺及设备的质量提出了更高的要求。

自80年代中期以来,逐步实现了半自动定量浇注,从而实现了向全自动定量浇注的过渡。

采用微电脑精确控制钢包重量,液压系统实现阳极自动浇铸。

主要设备为水罐、中间包、浇注机、称量装置、液压控制系统、阳极输送线等。

铸造法分为圆盘法和直线法两种,按浇注操作的不同,可分为连续浇注操作和间歇浇注操作。

圆盘压机是目前国内铜冶炼厂普遍采用的一种铜质阳极板的主要型式,而直线铸造机是一种可用于小型工厂的活动式输送机,其阳极板质量较差,只能采用。

有许多因素影响着事物的发展。

定量分析时,定量精度的保证是主要考虑的因素,而非全部因素。

阳极精炼及浇铸的作业方式与金隆扩产方案的选择宋修明,周俊(金隆铜业有限公司,安徽铜陵 244021)摘要:结合世界上主要铜冶炼厂回转式阳极炉和圆盘浇铸的作业方式,分析了不同作业方式在金隆扩产改造中应用的可行性。

根据金隆扩产的产量规模、目前的作业水平、将来操作改善的可能,对各种改造方案进行了论证,提出了优化的改造方案。

根据阳极精炼和圆盘浇铸作业技术发展趋势的分析,提出了未来金隆阳极精炼和圆盘浇铸的优化作业方式,并指出了达到优化作业目标需要解决的主要问题。

关键词:铜冶金;阳极精炼;阳极浇铸;扩产改造中图分类号:TF811 文献标识码:A 文章编号:1007-7545(2007)02-0005-05Operational Options for Anode R ef ining and C asting and theSolutions for Jinlong ’s ExpansionSON G Xiu 2ming ,ZHOU J un(Jinlong Copper Co 1Ltd 1,Tongling ,Anhui 244021,China )Abstract :On t he basis of analysis of different operational optio ns for anode refining and casting in smelters in t he world ,t he feasibility for Jinlong to take t hese options for it s expansion project is analyzed 1In ac 2cordance wit h such factors as p roduction capacity for Jinlong ’s expansion ,act ual operational skill ,t he capa 2bility to imp rove it s operation in t he f ut ure ,t he paper st udies each of t he options and concludes t he mo st optimal solution 1Based on t he p rospect on technical tendency in anode refining and casting area ,t he paper p ut s forward an optimized operational solution for Jinlong ’s anode refining and casting in t he f ut ure 1Possi 2ble p roblems are p ropo sed as well to be solved to reach t he target 1K eyw ords :Copper metallurgy ;Anode refining ;Anode casting ;Capacity expansion作者简介:宋修明(1956-),男,山东乳山人,副总经理,教授级高工 随着行业竟争的加剧,各铜冶炼厂纷纷扩大生产规模,降低生产成本。

开发研究十八模圆盘浇铸机之我见邓嬰昌(江西瑞林装备有限公司,江西南昌330100)摘要:双圆盘浇铸机系统的控制方式中存在很多问题,而对其应用与实践过程中出现的问题进行分析,能够将双圆盘浇铸机的日常维护进行总结,并改造双圆盘浇铸机。

关键词:十八模;圆盘浇铸机在铜冶炼系统中,双圆盘浇铸机是非常重要并且关键的设备,例如中条山有色集团公司就曾使用双圆盘浇铸机对铜冶炼企业阳极炉的精炼铜进行一次性浇铸,而在这其中所使用的双圆盘浇铸机是国产浇铸设备,并且自动化的集成度非常高,在一次性浇铸后的精炼铜是可以提供给电解使用的,因为其浇铸出来的成品就是阳极板,而在电解车间中,电流效率和残极率指标都会被阳极板的质量所影响,也就是说阳极铜损耗的关键就在于阳极板的质量。

所以,阳极板的重量不能够超过规定范围,因为超过规定范围就不适用电解工艺,并且超过规定范围不便于成品核算。

在浇铸的过程中,有很多复杂的环节,例如高温和蒸汽,所以,单体设备在其中也是非常关键的,而如果操作人员对双圆盘浇铸机的运用不熟悉,那么就很容易出现系统运行问题,而不管在哪一个环节,只要发生问题,双圆盘浇铸机都无法正常浇铸,对于其他环节也会造成很多的问题。

因此,必须对双圆盘浇铸机运用进行一定的研究和判断,并且将双圆盘浇铸机的部分实施改造。

1控制系统组成及通信方式北方铜业股份有限公司就是18模双圆盘浇铸机,因为在国家的号召下,北方铜业股份有限公司就开始使用国产的双圆盘浇铸机,并且现阶段国内最先进的浇铸设备就是国产的双圆盘浇铸机。

双圆盘控制系统可以说在一程度上更进一步控制了圆盘的定量浇铸系统,并且在编程软件中,还可以远程控制程序分任务和分子程序,这样就能够在问题发生时及时进行解决,并且也可以在程序中保持设备控制程序的独立性。

该控制方式及通信的优点也有很多,首先因为该控制方式的气源非常稳定,并且可以控制浇铸冷却水喷淋的通断,而主要的通断方式就是通过电控气还有气控制阀门,这样也称为阀岛,不但能够有效进行DP通信,还能够在一定程度上节约成本。

圆盘浇铸系统的运行状况与改进何梅松;田勇【摘要】金冠铜业采用双18模圆盘浇铸机,2013年初投入试生产一年时间内,表现为设备故障率高、阳极板合格率低、浇铸速度慢等问题.为适应生产的需要,对圆盘浇铸系统中不合理的结构进行了针对性的改进,调整了喷淋冷却系统的参数,更改了下部喷淋水的结构布局,消除了圆盘浇铸故障引起的阳极板缺陷.改进后,圆盘浇铸机的故障率大幅下降,系统已可以稳定运行,阳极精炼系统也达到了设计能力.【期刊名称】《有色冶金设计与研究》【年(卷),期】2015(036)006【总页数】5页(P16-19,22)【关键词】圆盘浇铸机;故障率;阳极板;提取机;浇铸包【作者】何梅松;田勇【作者单位】铜陵有色金属集团金冠铜业分公司,安徽铜陵244000;铜陵有色金属集团金冠铜业分公司,安徽铜陵244000【正文语种】中文【中图分类】TF808金冠铜业是铜陵有色集团公司为提升铜冶炼技术水平而实施的一项大型技术升级改造项目。

该项目采用闪速熔炼、闪速吹炼、回转式阳极炉精炼、永久不锈钢阴极电解、两转两吸制酸的主工艺流程,设计年产阴极铜400 kt、硫酸1 453.9 kt。

圆盘浇铸系统采用Outotec生产的1台双18模定量浇铸机,用于将阳极炉精炼合格的阳极铜浇铸成单重为385 kg的阳极板,设计能力为110 t/h。

1.1 阳极精炼与浇铸系统配置金冠铜业的阳极精炼与浇铸系统配有2台660t/炉的回转式阳极炉和1台110 t/h 的双18模圆盘浇铸机。

回转式阳极炉由国内设计,规格为4.9 m×14.18 m,除传动系统、氮气搅拌装置、稀氧烧嘴为引进外,其余均为国内制造。

阳极炉的燃料和还原剂均采用天然气,氧化为压缩空气,并在炉底增加使用氮气的透气砖搅拌系统。

为了处理电解车间返回的残极、不合格阴极、铜粒及阳极浇铸时产生的不良阳极,配备了1台能力为40 t/h的竖炉和1台180 t/炉的保温炉[1]。

1.2 圆盘浇铸机工作原理和性能参数双18模圆盘浇铸机由称量和浇铸单元、阳极拒收单元、阳极提取和收集单元、喷涂和喷淋冷却单元、液压系统和控制系统组成。

圆盘浇铸机的优化改进摘要:圆盘浇铸机的平稳运行直接影响阳极板的质量,文章通过对圆盘浇铸机机械装置的改进,保证圆盘浇铸机的平稳运行,降低故障率,生产出质量合格的阳极板。

关键词:圆盘浇铸机;晃动;稳定性;结构1引言圆盘浇铸机是国内铜冶炼工艺中浇铸阳极板的主要设备,目前被国内大型铜冶炼企业普遍使用。

与其他浇铸设备相比,圆盘浇铸具有自动化程度高、稳定性好、生产能力大、劳动强度低等诸多优点。

山西北方铜业股份有限公司垣曲冶炼厂现有18模双圆盘浇铸机一台,浇铸能力为60-65t/h,阳极板重量精度控制在±1%以内,圆盘浇铸机运行的平稳与否,直接影响到阳极板质量。

2 圆盘晃动精炼车间圆盘浇铸机的传动方式为中心定位、中心支撑、中心传动,具有结构简单、紧凑等优点,但在使用中容易产生圆盘晃动的情况,造成阳极板飞边毛刺较多、厚薄不均匀等现象,影响阳极板的质量。

2.1圆盘浇铸机传动方式圆盘浇铸机的传动方式见图1,每个圆盘由两台伺服电机驱动,一台为主驱动,另一台为辅助驱动。

伺服电机带动减速机工作,减速机下部的小齿轮带动圆盘中心支承的大齿圈旋转,悬挂在旋转中心上的辐射梁跟着转动。

当电机停止工作时,旋转中心随即停止。

为了增加浇铸机运行的平稳性,电机运行的速度曲线分别设置了启动加速段、匀速段和停止减速段。

由于浇铸机没有制动装置,当传动机构之间出现较大间隙或突然启停时,由于惯性作用,大架容易产生晃动。

图1 圆盘浇铸机本体结构图2.2晃动原因分析经过对圆盘浇铸机的运行情况进行分析后发现,引起圆盘晃动的原因主要为传动系统的传动间隙。

包括:(1)减速机底座地脚螺栓松动,地脚螺栓与预留螺栓孔存在间隙;(2)小齿轮与大齿圈的啮合间隙大;(3)齿轮润滑效果不佳。

2.3改进措施针对传动系统的传动间隙,将地脚普通螺栓更换为铰制孔螺栓,减小螺栓与螺栓孔的间隙;在驱动装置安装座两侧和后部增加顶紧装置;调整小齿轮与大齿圈的啮合间隙。

优化中心驱动大齿圈润滑方式,在大齿轮内侧,加装一套小齿轮,小齿轮由大齿圈带动,在小齿轮的齿底部位开孔,通过轴与中心驱动干油润滑系统连接,由干油润滑系统给小齿轮加油,并在小齿轮的齿底部位开孔,大齿轮带动小齿轮转动,通过小齿轮的油孔向大齿轮的齿面加注润滑脂,此润滑方式可以将润滑脂均匀地加注至齿面上,连续的为齿面提供润滑脂,润滑效率高,可有效延长回转支承的使用寿命,并减轻了人员的劳动强度。

2024年安全工程师-安全生产专业实务(金属冶炼安全)考试历年真题摘选附带答案第1卷一.全考点押密题库(共100题)1.(多项选择题)(每题 1.00 分) 案例3C焦化厂为民营企业,从业人员1000人,2009年发生生产安全事故2起,造成2人轻伤。

该厂因精苯工业废水兑水稀释后外排,被环保部门责令整改。

该厂采取的措施是将废水向煤场内煤堆喷洒,这样既抑制了扬尘,又避免了废水外排。

为防止相关事故发生,该厂于2009年5月20日制定实施了《C 焦化厂精苯污水喷洒防尘管理办法》。

2011年5月11日15时20分许C焦化厂备煤工甲、乙在进行带式输送机巡检作业时闻到强烈异味,随后两人分别前往不同部位查找原因。

15时38分,乙听到从甲的方向传来一声闷响,气浪迎面扑来,发现通廊部分坍塌。

乙立即呼救。

厂领导接到报告后,迅速组织对带式输送机通廊坍塌现场进行搜救,在带式输送机通廊北端发现甲倒在废墟中。

甲头部有明显外伤,身上大面积烧伤,经医务人员确认已经死亡。

事故调查确认,此次事故为1号煤仓内苯蒸气爆炸事故。

在含苯废水向煤场内煤堆喷洒1年后,废水管道断裂,废水从管道断裂处流入煤堆底部,经带式输送机运输,大量含苯煤粉进入1号煤仓,从含苯煤粉中挥发出的低浓度苯蒸气积聚达到爆炸极限,遇到点火源后引起爆炸。

根据以上场景,回答下列问题(1-3题为单选题,4-5题为多选题):C焦化厂工作场所存在的职业性有害因素包括()。

A. 煤尘B. 苯C. 氯D. 高温E. 焦炉煤气2.(单项选择题)(每题 1.00 分) 炼铁煤粉制备工艺是将煤送入磨煤机,经过干燥、研磨、布袋收粉后进入煤粉仓供高炉喷煤使用的过程。

磨煤机发生煤粉爆炸的原因有多种,关于磨煤机发生粉爆事故原因的说法,正确的是()A. 磨煤机出口处热风的温度过高时,煤粉中灰分析出B. 磨煤机出口处因煤结焦而出现堵塞,温度突然升高C. 磨煤机热风管道内积聚氢气D. 煤粉仓内壁光滑且设计过大3.(单项选择题)(每题 1.00 分)铝电解厂预焙阳极煅烧工艺生产过程中,导热油系统的热媒设备若突发断电,应采取的正确措施是( )。