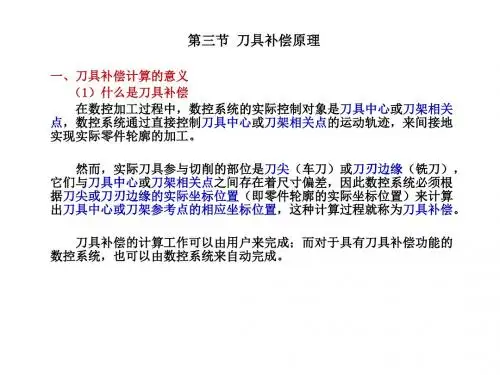

刀具补偿课件

- 格式:ppt

- 大小:1.04 MB

- 文档页数:18

前言数控车床通常连续实行各种切削加工,刀架在换刀时前一刀具刀尖位置和新换的刀具位置之间会产生差异,刀具安装也存在误差、刀具磨损和刀尖圆弧半径等误差,若不利用刀具补偿功能予以补偿,就切削不出符合图样要求形状的零件.此外,合理利用刀具补偿还可以简化编程。

数控车床的刀具补偿可分为两类,即刀具位置补偿和刀具半径补偿。

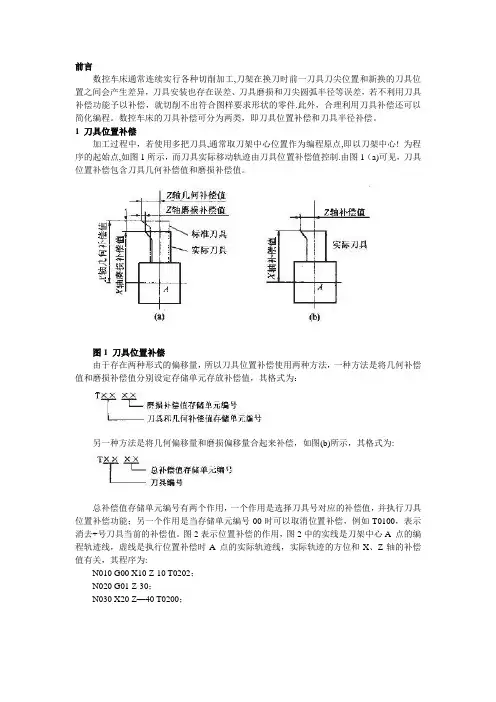

1 刀具位置补偿加工过程中,若使用多把刀具,通常取刀架中心位置作为编程原点,即以刀架中心! 为程序的起始点,如图1所示,而刀具实际移动轨迹由刀具位置补偿值控制.由图1(a)可见,刀具位置补偿包含刀具几何补偿值和磨损补偿值。

图1 刀具位置补偿由于存在两种形式的偏移量,所以刀具位置补偿使用两种方法,一种方法是将几何补偿值和磨损补偿值分别设定存储单元存放补偿值,其格式为:另一种方法是将几何偏移量和磨损偏移量合起来补偿,如图(b)所示,其格式为:总补偿值存储单元编号有两个作用,一个作用是选择刀具号对应的补偿值,并执行刀具位置补偿功能;另一个作用是当存储单元编号00时可以取消位置补偿,例如T0100,表示消去+号刀具当前的补偿值。

图2表示位置补偿的作用,图2中的实线是刀架中心A 点的编程轨迹线,虚线是执行位置补偿时A 点的实际轨迹线,实际轨迹的方位和X、Z轴的补偿值有关,其程序为:N010 G00 X10 Z-10 T0202;N020 G01 Z-30;N030 X20 Z—40 T0200;图2 刀具位置补偿作用数控车床系统刀具结构如图3所示,图3中P为假想刀尖,S为刀头圆弧圆心,r为刀头半径,A为刀架参考点。

图3 车刀结构车床的控制点是刀架中心,所以刀具位置补偿始终需要。

刀具位置补偿是用来实现刀尖圆弧中心轨迹与刀架参考点之间的转换,对应图3中A与S之间的转换,但是实际上我们不能直接测得这两个中心点之间的距离矢量,而只能测得假想刀尖! 与刀架参考点$之间的距离。

为了简便起见,不妨假设刀头半径r=0,这时可采用刀具长度测量装置测出假想刀尖点P 相对于刀架参考点的坐标和,并存入刀具参数表中。

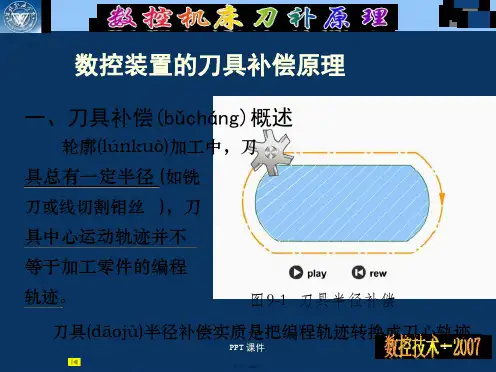

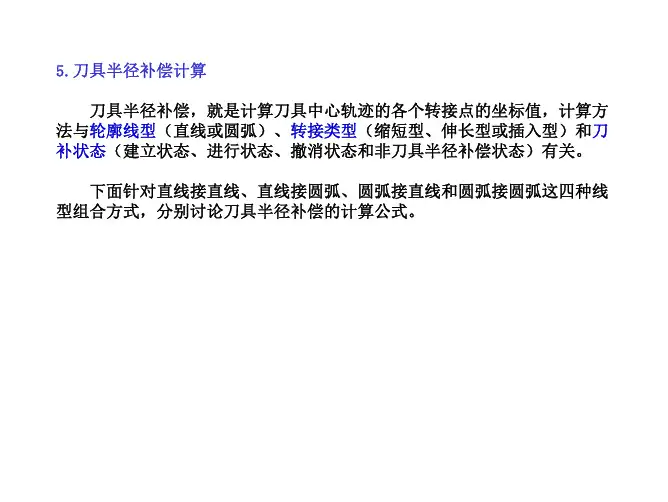

1、刀具半径补偿的作用对数控系统使用带有刀补功能的机床,其编程往往要以刀具中心为编程轨迹,用刀具半径补偿的方法,在执行刀具补偿后,数控系统就能自行计算刀具中心轨迹,使刀具中心偏离工件轮廓一个刀具半径值,这样就能加工图纸所要求的轮廓,同时还可利用同一个加工程序去完成粗加工和精加工,可以简化编程工作。

另外还可以控制零件的尺寸精度,大大提高了零件的质量。

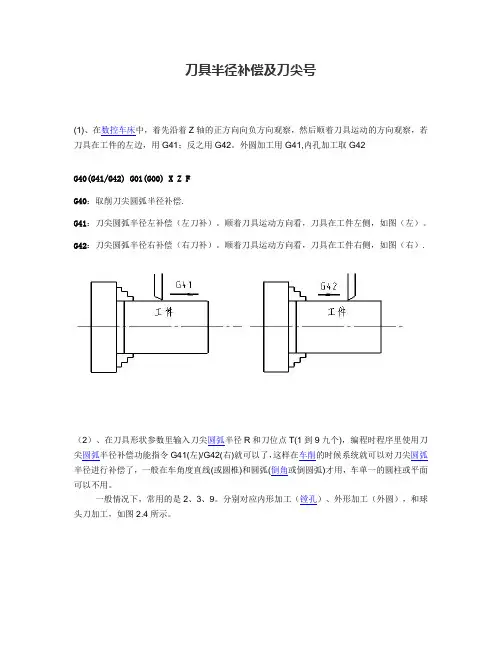

2、刀具半径补偿的指令和判定方法刀具半径补偿分可为刀具半径左补偿和刀具半径右补偿,分别用 G41 和G42 定义。

根据 ISO 标准,沿刀具前进方向当刀具中心轨迹位于零件轮廓左边就为刀具半径左补偿,用 G41 表示。

如果刀具轨迹在零件轮廓的右边为刀具半径右补偿,用G42表示。

当不需要进行刀具半径补偿或加工结束时,为使刀具返回到开始位置,必须用 G40指令来取消刀具半径补偿。

此外要注意的是, G41 对应的实际加工状态是顺铣,零件的表面质量好,加工精度要求高, G42对应的是逆铣,适合于加工精度要求不高的场合。

为了提高加工质量、简化编程,可以在粗、精加工过程中都可以使用 G41 进行左补偿。

3、刀具半径补偿在加工中心中的应用刀具半径抵偿功用还有一个重要的用处。

假如刀具中心与工件概括偏差值不是一个刀具半径,而是给定值,则可以用来处理粗加工中剩下废料的疑问。

在粗加工时,刀具半径抵偿值可认为刀具半径加上精加工余量,而在精加工时只输入刀具实践半径值,这样可使粗加工和精加工选用同一个程序、同一把刀具,其抵偿办法为:刀具偏置值=刀具半径+精加工余量,在粗加工时刀具半径抵偿值的巨细是可变的,直到粗加工完结,最终留出精加工时的批改量;如下图 2 所示,毛坯标准为 100mm×100mm,加工 60mm×60mm的外概括,进行粗加工,其编程如下表 1:<!--[endif]-->刀具半径为 5mm 的立铣刀,输入刀具半径大于 5mm,进行余料去除,余料去除完粗加工完成。