感应电炉熔炼钢铁配料计算 全了

- 格式:doc

- 大小:732.50 KB

- 文档页数:17

感到电炉炼钢配料的盘算感到电炉炼钢,多数采纳不氧化法熔炼,配料盘算多参照电弧炉不氧化法配料盘算办法进展。

通过探究,对感到电炉炼钢配料跟调正盘算进展总结,运用于消费,获得必定后果。

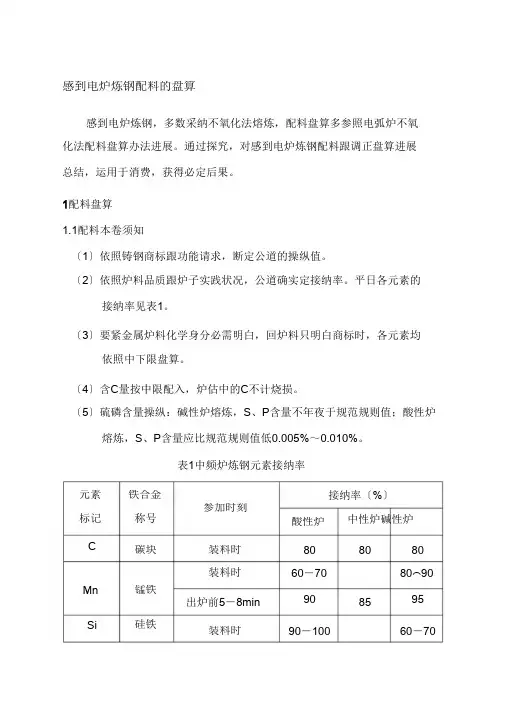

1配料盘算1.1配料本卷须知〔1〕依照铸钢商标跟功能请求,断定公道的操纵值。

〔2〕依照炉料品质跟炉子实践状况,公道确实定接纳率。

平日各元素的接纳率见表1。

〔3〕要紧金属炉料化学身分必需明白,回炉料只明白商标时,各元素均依照中下限盘算。

〔4〕含C量按中限配入,炉估中的C不计烧损。

〔5〕硫磷含量操纵:碱性炉熔炼,S、P含量不年夜于规范规则值;酸性炉熔炼,S、P含量应比规范规则值低0.005%~0.010%。

表1中频炉炼钢元素接纳率元素标记C 铁合金称号接纳率〔%〕中性炉碱性炉参加时刻酸性炉碳块装料时装料时8060-709080 8080⌒9095Mn Si 锰铁硅铁出炉前5-8min 85装料时90-100 60-70100 98 95 95 95 98 95 9095959595100出炉前5-8min装料时Mo Cr W 钼铁铬铁钨铁出炉前15-30min装料时9897-9895出炉前5-8min装料时100 出炉前15-30min 98出炉前>~10min92-9580-90出炉前5-8min95~9880-9080-9080-90含量<0.3%出炉前5-8min含量>1.0%V 钒铁90 90 90Nb Ni Al 铌铁镍板铝块出炉前5-8min 85 909890装料时100 100 出炉前3~5min 93-95 装料时100959898100Cu 电解铜出炉前15-30min 98Ti B50708592钛铁硼铁终脱氧后,冲包终脱氧后,冲包出炉前-9090-90908590石墨电极粉焦炭粉出炉前80 80 80 1.2配料盘算步调为了简化运算,以炉料咨询题替代钢液量。

〔1〕盘算铁合金参加量铁合金参加量炉料总量操纵值接纳率回炉料含该元素量铁合金中该元素含量低合金钢:铁合金参加量出钢量操纵身分炉内钢液元素含量收得率铁合金中元素含量单位高合金钢铁合金参加量炉内钢液量操纵身分炉内钢液元素铁合金身分操纵身分收得率〔2〕盘算碳素废钢〔或质料纯铁〕预加量碳素废钢预加量〔〕炉料总量〔〕―回炉料分量〔〕―铁合金总量〔〕〔3〕核算炉估中C、Si、Mn均匀含量种种炉料分量元素含量均匀含量炉料总量〔4〕盘算生铁、硅铁、锰铁参加量参加量炉料总量操纵值接纳率炉估中均匀含量生铁含量〔或硅铁、锰铁中、含量〕留意:运用高碳锰铁配料时,由于锰铁要带入较多的碳,生铁的加入量应比实践盘算后果恰当减小。

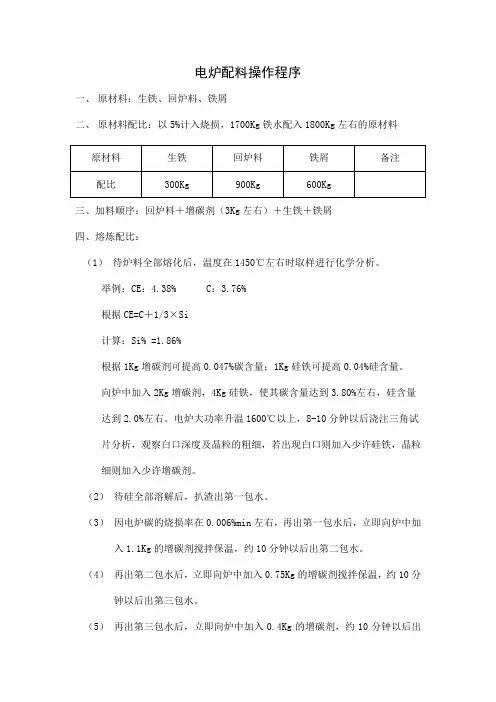

电炉配料操作程序

一、原材料:生铁、回炉料、铁屑

二、原材料配比:以5%计入烧损,1700Kg铁水配入1800Kg左右的原材料

三、加料顺序:回炉料+增碳剂(3Kg左右)+生铁+铁屑

四、熔炼配比:

(1)待炉料全部熔化后,温度在1450℃左右时取样进行化学分析。

举例:CE:4.38% C:3.76%

根据CE=C+1/3×Si

计算:Si% =1.86%

根据1Kg增碳剂可提高0.047%碳含量;1Kg硅铁可提高0.04%硅含量。

向炉中加入2Kg增碳剂,4Kg硅铁,使其碳含量达到3.80%左右,硅含量达到2.0%左右。

电炉大功率升温1600℃以上,8-10分钟以后浇注三角试片分析,观察白口深度及晶粒的粗细,若出现白口则加入少许硅铁,晶粒细则加入少许增碳剂。

(2)待硅全部溶解后,扒渣出第一包水。

(3)因电炉碳的烧损率在0.006%min左右,再出第一包水后,立即向炉中加入1.1Kg的增碳剂搅拌保温,约10分钟以后出第二包水。

(4)再出第二包水后,立即向炉中加入0.75Kg的增碳剂搅拌保温,约10分钟以后出第三包水。

(5)再出第三包水后,立即向炉中加入0.4Kg的增碳剂,约10分钟以后出

第四包水。

五、假如在取样进行化学分析时出现异常情况,碳含量在0.8%以上时如8.3%时怎办?

六、增碳剂能随流冲入包内吗?这会不会增碳剂的未熔部分引起铸件的渣孔缺陷?

七、在电炉内铁水高温保温期间,增碳剂能加入到2Kg吗?增碳剂量的增多是不是引起铸件缩孔、缩松的主要原因呢?

八、能否进行孕育处理两次?第一次在铁液进入大包随流孕育处理,第二次在手包内浮硅孕育处理?。

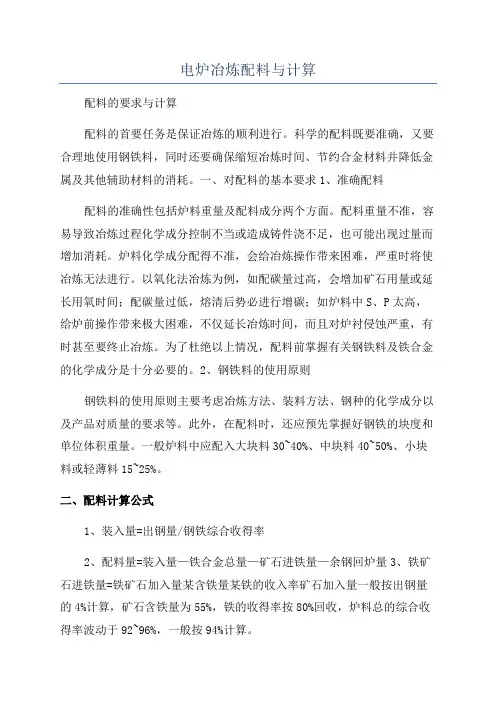

电炉冶炼配料与计算配料的要求与计算配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1、准确配料配料的准确性包括炉料重量及配料成分两个方面。

配料重量不准,容易导致冶炼过程化学成分控制不当或造成铸件浇不足,也可能出现过量而增加消耗。

炉料化学成分配得不准,会给冶炼操作带来困难,严重时将使冶炼无法进行。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;如炉料中S、P太高,给炉前操作带来极大困难,不仅延长冶炼时间,而且对炉衬侵蚀严重,有时甚至要终止冶炼。

为了杜绝以上情况,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

2、钢铁料的使用原则钢铁料的使用原则主要考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

此外,在配料时,还应预先掌握好钢铁的块度和单位体积重量。

一般炉料中应配入大块料30~40%、中块料40~50%、小块料或轻薄料15~25%。

二、配料计算公式1、装入量=出钢量/钢铁综合收得率2、配料量=装入量—铁合金总量—矿石进铁量—余钢回炉量3、铁矿石进铁量=铁矿石加入量某含铁量某铁的收入率矿石加入量一般按出钢量的4%计算,矿石含铁量为55%,铁的收得率按80%回收,炉料总的综合收得率波动于92~96%,一般按94%计算。

装料方法及要求一、装料方法电炉炼钢最常见的是冷装料,按其入炉方式不同分为人工装料和机械装料。

人工装料多用于公称容量小于3t的电炉,缺点是装料时间长、生产率低、劳动强度大。

料筐顶装料是目前最理想的装料方法,速度快、热损失小,且炉料可事先提前装好,布料合理。

二、对装料的要求为了缩短时间,保证合金元素的收得率,降低电耗和提高炉衬的使用寿命,装料时要求做到:准确无误、装得致密、布料合理及快速入炉。

装料前,配料工要认真按计划炉号、钢种的要求配料,依据不同钢种工艺的要求,认真分析计算,准确配料。

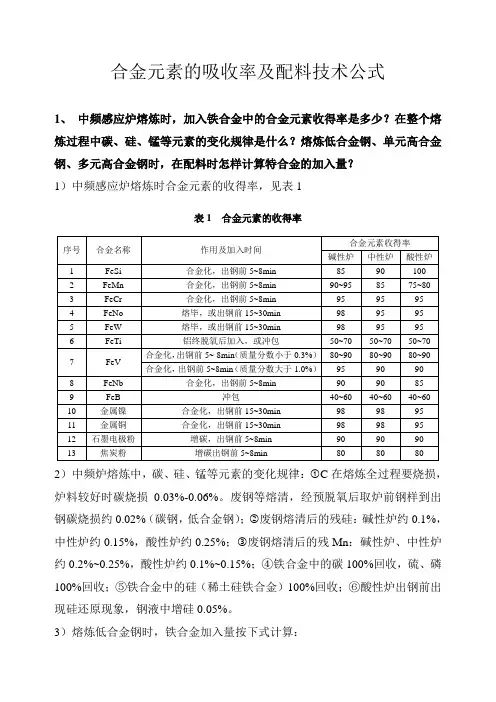

合金元素的吸收率及配料技术公式1、 中频感应炉熔炼时,加入铁合金中的合金元素收得率是多少?在整个熔炼过程中碳、硅、锰等元素的变化规律是什么?熔炼低合金钢、单元高合金钢、多元高合金钢时,在配料时怎样计算特合金的加入量? 1)中频感应炉熔炼时合金元素的收得率,见表1表1 合金元素的收得率2)中频炉熔炼中,碳、硅、锰等元素的变化规律:①C 在熔炼全过程要烧损,炉料较好时碳烧损0.03%-0.06%。

废钢等熔清,经预脱氧后取炉前钢样到出钢碳烧损约0.02%(碳钢,低合金钢);②废钢熔清后的残硅:碱性炉约0.1%,中性炉约0.15%,酸性炉约0.25%;③废钢熔清后的残Mn :碱性炉、中性炉约0.2%~0.25%,酸性炉约0.1%~0.15%;④铁合金中的碳100%回收,硫、磷100%回收;⑤铁合金中的硅(稀土硅铁合金)100%回收;⑥酸性炉出钢前出现硅还原现象,钢液中增硅0.05%。

3)熔炼低合金钢时,铁合金加入量按下式计算:序号 合金名称 作用及加入时间 合金元素收得率 碱性炉 中性炉 酸性炉 1 FeSi 合金化,出钢前5~8min 85 90 100 2 FeMn 合金化,出钢前5~8min 90~95 85 75~80 3 FeCr 合金化,出钢前5~8min 95 95 95 4 FeNo 熔毕,或出钢前15~30min 98 95 95 5 FeW 熔毕,或出钢前15~30min 98 95 95 6 FeTi 铝终脱氧后加入,或冲包50~70 50~70 50~70 7 FeV 合金化,出钢前5~-8min (质量分数小于0.3%) 80~9080~90 80~90 合金化,出钢前5~8min (质量分数大于1.0%)95 90 90 8 FeNb 合金化,出钢前5~8min90 90 85 9 FeB 冲包40~60 40~60 40~60 10 金属镍 合金化,出钢前15~30min 98 98 95 11 金属铜 合金化,出钢前15~30min 98 98 95 12 石墨电极粉 增碳,出钢前5~8min 90 90 90 13焦炭粉增碳出钢前5~8min808080铁合金加入量 =4)熔炼单元高合金钢时,铁合金加入量按下式计算:铁合金加入量 =5)熔炼多元高合金钢时,各元素加入量都很大,一种铁合金加入,钢液量随之增大,影响其他元素在钢中的含量,故采用“补加系数”法计算(补加系数是指每加入100kg 合金料需补加的量),程序如下:① 各项合金占有量 =② 纯钢液占有量=100%-各项合金占有量之和 ③ 补加系数 =④ 钢液综合收得率=95%~97%。

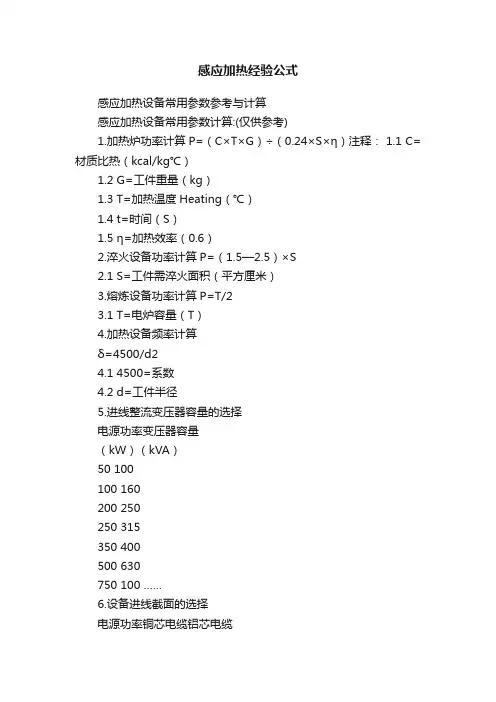

感应加热经验公式感应加热设备常用参数参考与计算感应加热设备常用参数计算:(仅供参考)1.加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释: 1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2.淬火设备功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.熔炼设备功率计算P=T/23.1 T=电炉容量(T)4.加热设备频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电源功率变压器容量(kW)(kVA)50 100100 160200 250250 315350 400500 630750 100 ……6.设备进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频输出电缆截面的选择中频功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200 (5×150)×2 (5×150)×48.冷却水流量的选择8.1 进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

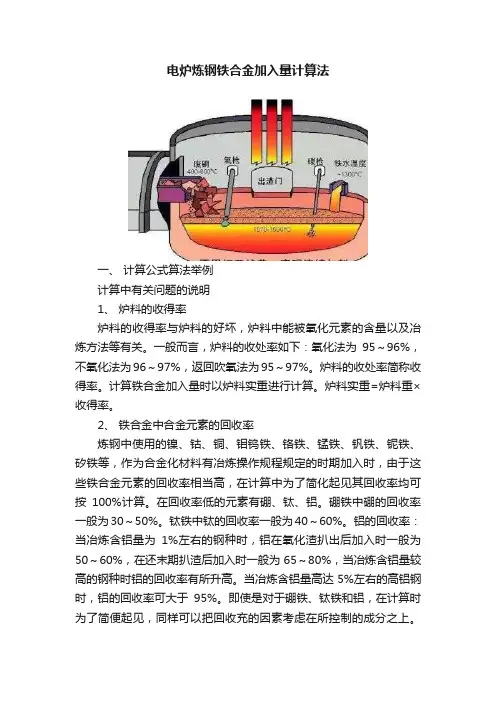

电炉炼钢铁合金加入量计算法一、计算公式算法举例计算中有关问题的说明1、炉料的收得率炉料的收得率与炉料的好坏,炉料中能被氧化元素的含量以及冶炼方法等有关。

一般而言,炉料的收处率如下:氧化法为95~96%,不氧化法为96~97%,返回吹氧法为95~97%。

炉料的收处率简称收得率。

计算铁合金加入量时以炉料实重进行计算。

炉料实重=炉料重×收得率。

2、铁合金中合金元素的回收率炼钢中使用的镍、钴、铜、钼钨铁、铬铁、锰铁、钒铁、铌铁、矽铁等,作为合金化材料有冶炼操作规程规定的时期加入时,由于这些铁合金元素的回收率相当高,在计算中为了简化起见其回收率均可按100%计算。

在回收率低的元素有硼、钛、铝。

硼铁中硼的回收率一般为30~50%。

钛铁中钛的回收率一般为40~60%。

铝的回收率:当冶炼含铝量为1%左右的钢种时,铝在氧化渣扒出后加入时一般为50~60%,在还末期扒渣后加入时一般为65~80%,当冶炼含铝量较高的钢种时铝的回收率有所升高。

当冶炼含铝量高达5%左右的高铝钢时,铝的回收率可大于95%。

即使是对于硼铁、钛铁和铝,在计算时为了简便起见,同样可以把回收充的因素考虑在所控制的成分之上。

如以冶炼38CrMoAIA钢为例,铝的规格范围为0.70~1.10%,当采用扒还元渣后加入的工艺时,铝按1.20~1.30%加入,而将铝的回收率皆当作100%。

又比如冶炼高矽钢时,出钢前加入矽铁后不再分析矽的含量,这时虽将矽铁中矽的回收率当作100%,但控制成分时应将矽量偏上限控制。

铁合金中合金元素的回收率简称回收率。

收得率与回收率的意义相当,但为了使炉料与铁合金相区别故分别名为收得率与回收率。

在实际冶炼中控制钢的化学成分时,对于冶炼含铬、含锰而对炭量有规格要求的钢种时,为了便于炭量的调整,在加入铬铁锰铁进行合金化时,不宜一下就把铬、锰加到要求达到的成分,而应稍低于要求达到的成分,以便在补加铬铁、锰铁时,可使用高炭铬铁、高炭锰铁来补足不足的炭量。

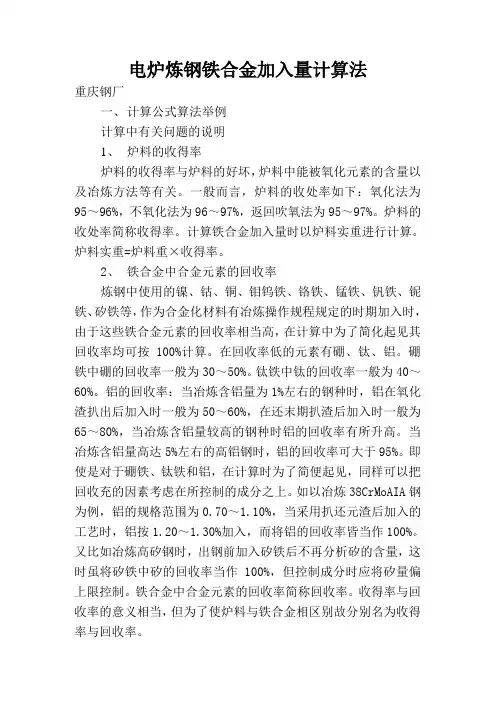

电炉炼钢铁合金加入量计算法重庆钢厂一、计算公式算法举例计算中有关问题的说明1、炉料的收得率炉料的收得率与炉料的好坏,炉料中能被氧化元素的含量以及冶炼方法等有关。

一般而言,炉料的收处率如下:氧化法为95~96%,不氧化法为96~97%,返回吹氧法为95~97%。

炉料的收处率简称收得率。

计算铁合金加入量时以炉料实重进行计算。

炉料实重=炉料重×收得率。

2、铁合金中合金元素的回收率炼钢中使用的镍、钴、铜、钼钨铁、铬铁、锰铁、钒铁、铌铁、矽铁等,作为合金化材料有冶炼操作规程规定的时期加入时,由于这些铁合金元素的回收率相当高,在计算中为了简化起见其回收率均可按100%计算。

在回收率低的元素有硼、钛、铝。

硼铁中硼的回收率一般为30~50%。

钛铁中钛的回收率一般为40~60%。

铝的回收率:当冶炼含铝量为1%左右的钢种时,铝在氧化渣扒出后加入时一般为50~60%,在还末期扒渣后加入时一般为65~80%,当冶炼含铝量较高的钢种时铝的回收率有所升高。

当冶炼含铝量高达5%左右的高铝钢时,铝的回收率可大于95%。

即使是对于硼铁、钛铁和铝,在计算时为了简便起见,同样可以把回收充的因素考虑在所控制的成分之上。

如以冶炼38CrMoAIA钢为例,铝的规格范围为0.70~1.10%,当采用扒还元渣后加入的工艺时,铝按1.20~1.30%加入,而将铝的回收率皆当作100%。

又比如冶炼高矽钢时,出钢前加入矽铁后不再分析矽的含量,这时虽将矽铁中矽的回收率当作100%,但控制成分时应将矽量偏上限控制。

铁合金中合金元素的回收率简称回收率。

收得率与回收率的意义相当,但为了使炉料与铁合金相区别故分别名为收得率与回收率。

在实际冶炼中控制钢的化学成分时,对于冶炼含铬、含锰而对炭量有规格要求的钢种时,为了便于炭量的调整,在加入铬铁锰铁进行合金化时,不宜一下就把铬、锰加到要求达到的成分,而应稍低于要求达到的成分,以便在补加铬铁、锰铁时,可使用高炭铬铁、高炭锰铁来补足不足的炭量。

感应电炉炼钢配料的计算感应电炉炼钢,多半采纳不氧化法熔炼,配料计算多参照电弧炉不氧化法配料计算方式进行。

通过探讨,对感应电炉炼钢配料和调正计算进行总结,应用于生产,取得必然成效。

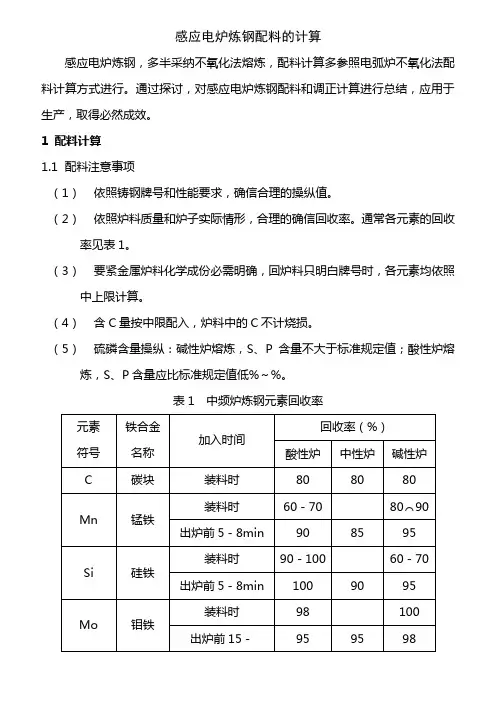

1 配料计算1.1配料注意事项(1)依照铸钢牌号和性能要求,确信合理的操纵值。

(2)依照炉料质量和炉子实际情形,合理的确信回收率。

通常各元素的回收率见表1。

(3)要紧金属炉料化学成份必需明确,回炉料只明白牌号时,各元素均依照中上限计算。

(4)含C量按中限配入,炉料中的C不计烧损。

(5)硫磷含量操纵:碱性炉熔炼,S、P含量不大于标准规定值;酸性炉熔炼,S、P含量应比标准规定值低%~%。

表1 中频炉炼钢元素回收率1.2配料计算步骤为了简化运算,以炉料问题代替钢液量。

(1)计算铁合金加入量铁合金加入量(%)=炉料总量(KG)×控制值(%)÷回收率(%)−回炉料含该元素量(KG)铁合金中该元素含量(%)低合金钢:铁合金加入量(KG)=出钢量(KG)×(控制成分%−炉内钢液元素含量%)铁合金中元素含量%×收得率%单元高合金钢:铁合金加入量(KG)=炉内钢液量(KG)×(控制成分%−炉内钢液元素%) (铁合金成分%−控制成分%)×收得率(2)计算碳素废钢(或原料纯铁)预加量碳素废钢预加量(KG)=炉料总量(KG)―回炉料重量(KG)―铁合金总量(KG)(3)核算炉料中C、Si、Mn平均含量平均含量(%)=∑各种炉料重量(KG)×元素含量(%)炉料总量(KG)×100%(4)计算生铁、硅铁、锰铁加入量加入量=炉料总量(KG)×〔控制值(%)÷回收率(%)−炉料中平均含量(%)〕生铁含C量(或硅铁、锰铁中Si、Mn含量)(%)注意:利用高碳锰铁配料时,因为锰铁要带入较多的碳,生铁的加入量应比实际计算结果适当减小。

(5)碳素钢实际加入量(KG)=碳素废钢预加量(KG)―生铁加入量(KG)―硅铁加入量(KG)―锰铁加入量(KG)(6)验算硫、磷含量∑各种炉料重量(KG)×各种炉料S、P含量(%)炉料总量(KG)×100%≤炉料中S(P)允许含量(%) 1.3高锰钢配料计算步骤(1)依照含C量计算高碳锰铁加入量高碳锰铁加入量(%)=炉料要求含C量(%)−废钢含C量(%)高碳锰铁含C量(%)−废钢含C量(%)×100%(2)计算中碳锰铁预加量中碳锰铁预加量(%)=控制值(%)÷回收率(%)−高碳锰铁加入量(%)×高碳锰铁含Mn量(%)中碳锰铁含Mn量(%)×100%(3)计算废钢预加量废钢预加量(%)=1-高碳锰铁加入量(%)-中碳锰铁预加量(%)(4)计算中碳锰铁加入量中碳锰铁加入量(%)=中碳锰铁预加量(%)−废钢预加量(%)×废钢含Mn量(%)中碳锰铁含Mn量(%)×100%(5)计算废钢加入量废钢加入量(%)=废钢预加量(%)+〔中碳锰铁预加量(%)−中碳锰铁加入量(%)〕(6)验算Si、S、P含量Si(S、P)含量(%)=∑各种炉料加入量(%)×各种炉料中Si(S、P)含量(%)1.4配料计算应用配ZG34CrNiMo 300kg。

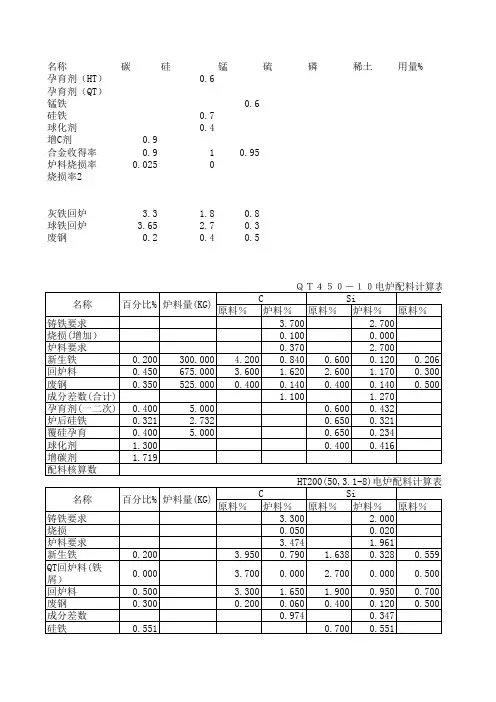

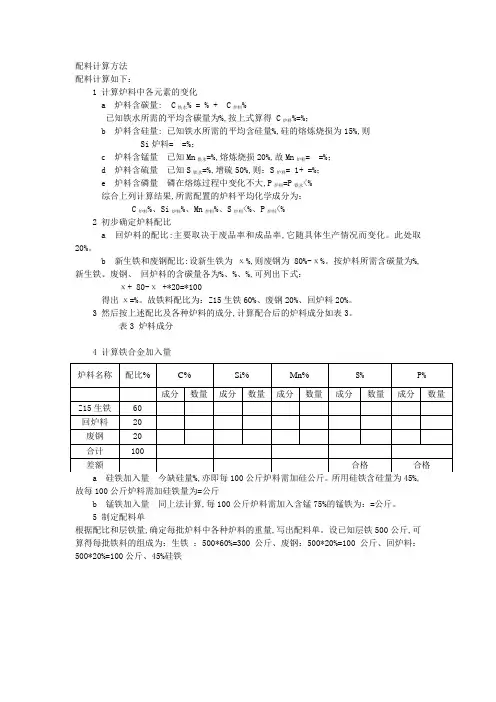

配料计算方法配料计算如下:1 计算炉料中各元素的变化a 炉料含碳量: C铁水% = % + C炉料%已知铁水所需的平均含碳量为%,按上式算得 C炉料%=%;b 炉料含硅量: 已知铁水所需的平均含硅量%,硅的熔炼烧损为15%,则Si炉料= =%;c 炉料含锰量已知Mn铁水=%,熔炼烧损20%,故Mn炉料= =%;d 炉料含硫量已知S铁水=%,增硫50%,则:S炉料= 1+ =%;e 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<%综合上列计算结果,所需配置的炉料平均化学成分为:C炉料%、Si炉料%、Mn炉料%、S炉料<%、P炉料<%2 初步确定炉料配比a 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。

此处取20%。

b 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。

按炉料所需含碳量为%,新生铁、废钢、回炉料的含碳量各为%、%、%,可列出下式:χ+ 80-χ +*20=*100得出χ=%。

故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。

3 然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。

表3 炉料成分4 计算铁合金加入量故每100公斤炉料需加硅铁量为=公斤b 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:=公斤。

5 制定配料单根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。

设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁。

炉料计算及配方7月28日1. 新生铁成分:C 4.1 Sr 0.9 Mn0.182. 回炉铁成分:C3.28 Sr1.83 Mn0.833. 废钢成分:C0.3 Sr0.2 Mn0.5炉料计算:1.C的总量计算:新生铁 4.1×600÷900=2.73 回炉铁3.28×180÷900=0.66废钢0.3×120÷900=0.04总C:2.73+0.66+0.04=3.43-0.1(炉内烧损)=3.332.Sr的总量计算:新生铁 0.9×600÷900=0.6 回炉铁 1.83×180÷900=0.37废钢0.2×120÷900=0.03总Si:0.6+0.37+0.03=1+0.2(炉内增Si)=1.2成分中少Si:1.85-1.2=0.65炉内须加入Fe-Si:0.65×9÷75%=7.83.Mn的总量计算:新生铁 0.18×600÷900=0.12 回炉铁 0.83×180÷900=0.17废钢0.5×120÷900=0.07总Mn:0.12+0.17+0.07=0.36成分中少Mn:0.8-0.36=0.44炉内须加Fe-Mn:0.44×9÷65%=6.1炉料配方:新生铁:600 回炉铁:180 废钢:120 硅铁:8 锰铁:67月29日修正7.28配方炉料计算:1.C的总量计算:新生铁 4.1×600÷900=2.73 回炉铁3.28×160÷900=0.58废钢 0.3×140÷900=0.05总C: 2.73+0.58+0.05=3.36-0.1(炉内烧损)=3.262.Si的总量计算:新生铁 0.9×600÷900=0.6 回炉铁 1.83×160÷900=0.325废钢 0.2×140÷900=0.03总Si:0.6+0.325+0.03=0.955+0.2(炉内增Si)=1.155成分中少Si: 1.85-1.155=0.695炉内须加入Fe-Si:0.695×9÷75%=8.343.Mn的总量计算:新生铁 0.18×600÷900=0.12 回炉铁 0.83×160÷900=0.148废钢 0.5×140÷900=0.08总Mn:0.12+0.148+0.08=0.35成分中少Mn:0.8-0.35=0.45炉内须加入Fe-Mn:0.45×9÷65%=6.2修正后的炉料配方:新生铁:600 回炉铁:160 废钢:140 硅铁:8.5 锰铁:68月18日新生铁成分:C4.12 Si0.88 Mn0.38回炉铁成分:C3.28 Si1.83 Mn0.83废钢成分: C0.3 Si0.2 Mn0.5炉料计算: 3.5 ×260÷900=1.011.C的总量计算:新生铁 4.12×490÷900=2.24 回炉料3.28×280÷900=1.02废钢 0.3×130÷900=0.043 0.3×150÷900=0.05总C: 2.24+1.02+0.043=3.303-0.05(C烧损)=3.252.Si的总量计算:新生铁:0.88×490÷900=0.48 回炉料:1.83×280÷900=0.57废钢: 0.2×130÷900=0.029 0.53总Si: 0.48+0.57+0.029=1.08+0.2(增Si)=1.28 1.24成分中少Si: 1.83-1.28=0.55 0.59炉内须加入Fe-Si: 0.55×9÷75%=6.6 7.083.Mn的总量计算:新生铁 0.38×490÷900=0.21 回炉料 0.85×280÷900=0.260.25废钢: 0.3×130÷900=0.043 0.05总Mn: 0.21+0.26+0.04=0.51成分中少Mn:0.85-0.51=0.34 (0.32)炉内须加入Fe-Mn:0.3×9÷65%=4.7 (150)炉料配方:新生铁 500(490)回炉料 280 废钢 120(130)硅铁 6.5 ( 7.0)锰铁 5(4.5 )铬铁(4.5)C:2.75+0.656+0.04=3.45-0.1=3.35Si:0.59+0.37+0.03=0.99+0.2=1.19少Si:1.85-1.19=0.66须加Fe-Si:0.66×9÷75%=7.9Mn:0.253+0.17+0.04=0.463少Mn:0.85-0.463=0.39须加Fe-Mn:0.39×9÷65%=5.48月23日新生铁成分:C 4.3 Si 1.12 Mn 0.05回炉料成分:C 3.28 Si 1.83 Mn 0.83废钢成分:C 0.3 Si 0.2 Mn 0.3炉料计算:1.C的总量计算:2.23 1.19新生铁:4.3×440÷900=2.10 回炉料:3.25×310÷900=1.12废钢:0.3×150÷900=0.05总 C: 2.10+1.12+0.05=3.27-0.05(炉内烧损)=3.222.Si的总量计算:新生铁:1.12×440÷900=0.55 回炉料:1.83×310÷900=0.63废钢:0.2×150÷900=0.03总Si: 0.55+0.63+0.03=1.21+0.2(炉内增Si)=1.41成分中少Si: 1.83-1.41=0.42炉内须加Fe-Si: 0.42×9÷75%=5.043.Mn的总量计算:新生铁:0.05×440÷900=0.024 回炉铁:0.83×310÷900=0.286废钢 0.3×150÷900=0.05总Mn: 0.025+0.286+0.05=0.36成分中少Mn: 0.85-0.36=0.49炉内须加Fe-Mn: 0.49×9÷65%=6.78炉料配方:新生铁 440 回炉料 310 废钢 150 硅铁5 锰铁 6.8 铬铁4.5 硅钡孕育剂 59月8日1.新生铁 C 4.12 Si 0.88 Mn 0.382.回炉料 C3.45 Si 1.83 Mn 0.853.废钢 C 0.3 Si 0.2 Mn 0.3一.C的计算:1.新生铁:4.12×500÷900=2.292.回炉料:3.45×260÷900=1.03.废钢:0.3×140÷900=0.05总C: 2.29+1.0+0.05=3.34-0.05(炉内烧损)=2.29二.Si的计算:1.新生铁:0.88×500÷900=0.492.回炉料:1.83×260÷900=0.533.废钢:0.2×140÷900=0.03总Si:0.49+0.53+0.03=1.05+0.2(增Si)=1.25少Si: 1.83-1.25=0.58须加Fe-Si: 0.58×9÷75%=6.96三.Mn的计算:1.新生铁:0.38×500÷900=0.212.回炉料:0.85×260÷900=0.253.废钢:0.3×140÷900=0.05总Mn: 0.21+0.25+0.05=0.51少Mn:0.85-0.51=0.34须加Fe-Mn: 0.34×9÷65%=4.7四.炉料配方:新生铁:500 回炉铁:260 废钢:140 硅铁:7 锰铁:4.7铬铁:4.5 硅钡孕育剂:54.5×400÷900=2。

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

中频感应电炉铁水、配料、回炉等原则!全了!1、中频炉熔炼的特点中频感应电炉适用于熔化各种牌号铁水,满足各种成份、温度的铁水,满足各种铁水的性能要求。

有很好的适应性。

由于中频炉调整成分比较方便,所以工艺对铁水成分范围的要求应更窄,以使铸件性能更加稳定。

具体范围可根据铸件种类划分为多个“牌号”。

或对个别铸件定制特殊的成分要求。

由于中频炉电源功率很大,所以提温能力也很强,可以对不同铸件给出不同的温度范围来满足铸件的要求。

2、中频炉铁水配料原则由于合金元素补加相对容易,尽量使原始配料成分等于或略低于目标成分,以便在首次化验后进行补加合金的调整。

若铁水某项成分超出目标,进行调整时需加入大量的铁料(废钢、生铁炉料)进行稀释,将增加铁水总量,同时使其它元素也发生较大变化,带来连锁反应。

所以无论是配料、调整都不宜超出铁水成分上限。

超出铁水成分目标值,调整时将非常困难。

3、铁水温度控制原则只要能满足机械性能和浇注温度,就尽量降低铁水出炉温度,以保证耐火材料寿命。

铁水在保温不出炉时,铁水温度保持在1350℃±5℃。

4、回炉料中如带入砂子,对炉衬侵蚀违害较大,同时还易造成搭棚的可能,所以回炉料必须经过清砂处理。

回炉料应根据不同牌号分别堆放,回炉料使用QT450严,不许用其它种回炉料。

灰铁一般可用其它任一种,但应注意比例。

合金铸铁(例如奥贝球铁、QT550)使用自身产生的球铁回炉料最经济。

可以使合金元素的收得率较高。

5、配料中频感应电炉配料由熔化工进行配料计算,并把结果输入计算机,同时以配料等形式通知天车加料工。

6、加料加料顺序为:废铁(增碳剂)-生铁-回炉料7、熔化(1)炉料加入2/3 高度以上时,可送功率进行熔化,边熔化加炉料,在铁料完全熔化前应将整炉料加完。

(2)熔化时要随时观察炉料的熔化情况,要随时注意是否有炉料“搭棚”现象。

8、增C剂增C剂的含量、烧损及平均增C 速度注:(1)根据铁水含量或配料结果加入增C 剂。

感应电炉熔炼工艺1.打结坩埚1.1材料酸性炉衬:用于碳钢熔炼。

石英砂(20/40)40%、石英砂(50/100)60%、硼酸1.5~2% (外加) 、水2% (外加)。

石英砂应磁选,去除铁磁性物质。

碱性炉衬:用于合金钢熔炼。

镁砂(过4×4 mm筛)96%、耐火粘土(过100号筛)2%、硼酸(过40号筛)2%、水3~4% (外加)。

镁砂应磁选,去除铁磁性物质。

炉领材料粒度应较细些,并加入适量水玻璃作粘结剂。

1.2搪制和烧结准备:检查感应圈不漏水后,在各圈缝隙内填满由石英砂(50/100)50%、石棉粉30%、耐火粘土(过100号筛)20%配制的绝缘材料,自然干燥或低温烘烤。

搪制:在感应圈内壁和底部放置石棉板,将混合好的炉衬材料分批(每批30~40 mm)填入捣实炉底;放置好坩埚胎模,分批填入炉衬材料捣实炉壁,壁厚应一致,紧实度应一致,应无分层现象。

最后制作炉领。

干燥:自然干燥一昼夜后,在200~400℃下烘烤8~10小时。

烧结:在坩埚内装入石墨电极,分级送电加热,高温烘烤3~4小时。

检验如无裂纹,装入金属料,逐渐加大功率,使金属熔化,金属液必须装满坩埚,否则坩埚将因上下温度不均而开裂。

烧结好的坩埚,内层为整体呈釉状的坚硬烧结层;外层没有烧结成实体的缓冲层。

2.炉料2.1金属炉料酸性炉衬用酸性熔剂:碎玻璃、石英砂。

碱性炉衬用碱性熔剂:石灰、镁砂、荧石、三氧化二铝。

装料前,清除坩埚内残渣残钢,检查炉衬,修补严重侵蚀部分。

在炉底装入占炉料重1%的熔剂;难熔的、大块的料装在靠近炉壁处和下部;大块料的间隙中要填入小块料;小块料装在上部;长棒形料要竖直装入,下紧上松,装料不能超过感应圈上沿,以免架桥;易氧化成分最后加入。

镍:装料时加入;铬:装在炉底,以减少烧损;钨、钼:块度要小,烤热,钢水熔化后加入;硅、锰:钢水脱氧前加入;钒、铝、钛、硼:在钢水脱氧后,脱氧良好的情况下按次序加入,当钒加入量极少时在铝、钛之后加入,加入铝、钛之前要停电降温。