中频炉配料计算

- 格式:xls

- 大小:32.00 KB

- 文档页数:2

中频冶炼工艺学习资料一.原材料1. 废钢:一是厂内的返回废料,二是外来废料如废模、轧辊等。

(1) 对废钢要求:1) 2) 3) 4) 5)(2) 对废钢管理:1) 须按来源、化学成分、大小分类堆放,并作相应标记;2) 废钢中的密封容器,爆炸物、有毒物和泥砂等应予以清除和处理; 3) 对大块料进行分割处理。

2. 合金材料(1) 硅铁(Si--Fe ):用于合金化,以增 Si ,也可作脱氧剂使用。

Si — Fe 多为含Si 45%和75%的两种。

45% (中硅)Si — Fe 比75% (高硅)Si — Fe 价格低,在满足钢种质量要求的情况下,尽量使用中硅,但研究所常用约 75%的高硅铁。

含 Si 在50%--60%左右的Si — Fe 极易粉化,并放出有害气体,一般都 禁止使用这种中间成分的 Si — Fe 。

硅铁含氢量高,须烤红后使用,烘烤工艺为 500 C 烘烤约4小时,烘烤完后将其放于干燥处保存,超过一周未用的应重新烘烤。

(2) 锰铁(Mn--Fe ):用于合金化,也可作脱氧剂。

根据含碳量可分为低碳、中碳、高碳锰三种,含 Mn 量均在50%--80%之间。

Mn — Fe 含碳量越低,P 就越低,价格也就越贵,因此冶炼时尽量用高碳锰。

锰铁烘烤工艺Si — Fe 烘烤工艺。

除一般锰铁外,也有使用电解锰。

(3) 铬铁(Cr--Fe ):用于合金化,调整合金含量。

根据含碳量多少可分高碳Cr 、低碳Cr 等。

除金 属铬外,Cr — Fe 中Cr 含量都在50%--65%之间,研究所使用的约为 63%。

Cr — Fe 的价格随C 含量的 降低而急剧升高。

铬铁的烘烤工艺为 700— 750C 烘烤不少于3小时,烘烤完同样放于干燥处保存。

(4) 钨铁(W--Fe ):用于合金化。

W- Fe 含W 量在65%以上。

W — Fe 熔点高,密度大,在还原期补加 时应尽早加入。

W-Fe 需经烘烤后使用,烘烤工艺同 Cr —Fe.(5)钼铁(Mo--Fe ) : Mo-Fe 含Mo 量在55%--65%之间。

中频炉配料的原则和方案及其质量控制注意事项(供技术部学习参考)热炉每次加料前,要了解炉内所剩铁水多少,原则上所剩铁水不得超过1000㎏,否则,有可能造成炉子铁水过满,这一点很重要.若剩铁水太多,应调整炉料配料的总重量.在铁水材质变更交替时,要把炉子倒空,特别是由灰铸铁转为生产球铁时要尽可能把铁水倒尽.工艺员在配料之前,要根据产品品种和质量要求,设计好铁水的化学成分的控制范围.工艺员每次下达配料工艺配方之前,要对炉料的各个来源和化学成分等要了解清楚.对于代用材料要按有关制度下达临时工艺.一,灰铸铁(HT250)的配料的原则:1,要将灰铸铁的回炉料全部用完,(含加工铁屑)2,要把球铁配料用剩下的球铁回炉料和加工铁屑用完;3,要用Cr钢来调整铁水的Cr,.基本上要做到灰铸铁铁水中少加和不加铬铁合金,要注意废钢的Cr的变化. 4,生铁要用Z18生铁(或Z22生铁)(含S稍高些为好),选用荷泽生产的Z18,Z22生铁.不选用Q12.Q10生铁.但要注意铁水P的变化.5,增碳剂要用含S 0.5%的,不用含S 0.05%的.增碳剂.(增碳剂要用经过高温石墨化处理的增碳剂.)增碳剂一般加在炉子的中下部.用在调整铁水成分时,搅拌时间不要过长.6,每次配料一般按6吨炉料配料,(若炉内铁水过多时,应将总配料量控制在5~5.5吨).加上炉内所剩铁水不应超过6.5吨铁水(在炉子运行的后期,炉膛尺寸大时,也可由炉工根据炉子的具体情况自行决定)7,炉膛尺寸大时,炉子装铁水过多时,最简单的办法是加清洁的灰铸铁回炉铁来增加铁水量.8,在同时需要调整成分C和Si时,而炉子也还需要增加铁水量时,也可用球铁废件来调整.二,球铁QT450-10的配料原则:1,以球铁生铁(Q12或Q!0)为主进行配料.少用废钢加增碳剂的生产工艺.若用增碳剂,增碳剂应为含S<0.05%,在使用废钢时,要用普通碳素钢,不得使用合金钢等.在铁素体球铁生产中,要求原材料应遵循一高(高C)三低(低S,P,低Mn,低合金)的原则.2,在配料时,要把C往上限配料.3,球铁配料时,要计算好Si量,(Si应严格控制在工艺的中限为好),用球铁回炉料来调整Si,不要用硅铁来调Si.(因75%Si-Fe的价格要贵.)4,在球化后的铁水(包括球化不良)返回中频炉中后,要注意炉内铁水成分的变化(特别是Si)5,炉膛尺寸大时,炉子装铁水过多时,不能用加球铁回炉铁来增加铁水量.而要按工艺配方来增加总的配料量.三,中频炉灰铸铁HT250金属材料配比灰铸铁HT250配料按:废钢15%,生铁50%,废铸件回炉料(含铁屑)35%,进行配比.以上比例只供工艺员配料时参考.具体配方由工艺员根据具体情况自行设计和调整配料方案HT250铁水工艺配方:(每炉按6吨计算)四,中频炉球铁QT450-10金属材料配比方案一,球铁QT450-10金属材料配比按生铁65%,回炉料15%,废钢20%.在配料时一定要注意不要把Si 配得太高.否则很难调整成分.QT450-10铁水工艺配方:(每炉按6吨计算)(方案一)方案二,球铁QT450-10金属材料配比按生铁70%,回炉料15%,废钢15%.在配料时一定要注意不要把Si 配得太高.否则很难调整成分.方案二的配方更经济些.QT450-10铁水工艺配方:(每炉按6吨计算)(方案二)五, 使用废钢代生铁的成本计算,普通碳钢与生铁的比较:生铁Q12,Z18的C为4.15% 废钢的含C为0.2%以下,相差4%的C, 增碳剂按2900元/T,在C元素上,用废钢要多花,2900×4%-2350×4%=22元(若增碳剂按4000元/T,在C元素上,用废钢要多花,4000×4%-2350×4%=66元)生铁Q12含Si 1.2% 而废钢含Si 0.2% 相差1%的Si 75%Si-Fe的价格为5300元/T1%的Si要75% Si-Fe 1.3% 5300×1.3%-2350×1.3%=38.35元生铁Z18含Si 1.8% , 而废钢含Si 0.2 %, 相差1.6%的Si 1.6%的Si要75% Si-Fe 2.13% 75%Si-Fe 的价格为5300元/T, 5300×2.13%-2350×2.13%=62.84元 .Mn不进行计算.废钢要比生铁多花:与Q12生铁比::22+38.35=60.35元(用于球铁)与Z18生铁比: 22+62.84=84.84元(用于灰铁)用废钢要多花电20Kwh/T 0.55×20=11元以上三项:普通废钢代Q12生产球铁在价格相同时要多花: 22+39.82+11=71.35元普通废钢代Z18生产灰铁在价格相同时要多花: 22+62.84+11=95.84元但是,生产中又必须加一定的废钢,其目的有两点:1,调整成分用.(主要是调整铁水中C量符合工艺要求.)2,保证产品质量的要求,通过加一定的废钢可以改善铁水的材质性能,减少生铁的遗传有害作用等所以,加入一定的废钢是必须的.加入合金废钢即可以起到加废钢降C的作用,又可以利用废钢中的合金来补充铁水中合金量,这样一来,不用加合金或少加合金.下面将介绍Cr钢和Mn钢的价值.Cr钢的价值:与生铁Q12相比:Cr钢含Cr 1.1% 含Mn 0.88%Q12 生铁含Cr 0.014% 含Mn 0.065%两项相比:Cr 1.086% Mn 0.815%每吨铬钢含Cr相当于要加铬铁(含Cr 80%) 1吨× 1.086%-80%x=0x=1吨×1.086%/80%=0.0136吨8800元×0.0136=119.68元每吨Cr钢含Mn相当于要加锰铁(含Mn 65%) 1吨× 0.815%-65%x=0x=1吨×0.815%/65%=0.0125吨5300元×0.0125=66.25元两项相加: 119.68+66.25=185.93元减去2%的铁,按每吨铸铁为2350元/T2350×2%=47元185.93-47=138.93元Mn钢的价值与生铁Q12相比Mn钢含Mn: 1.369 Cr 0.028Q12 生铁含Cr 0.014% 含Mn 0.065%每吨锰钢含Mn相当于要加锰铁(含Mn 65%) 1吨× (1.369%-0.065%)-65%x=0x=1吨×1.304%/65%=0.02吨5300元×0.02=106元每吨锰钢含Cr相当于要加铬铁(含Cr 80%) 1吨× (0.028%-0.014%)-80%x=0x=1吨×0.014%/80%=0.000175吨8800×0.000175=1.54元减去1.3%的铁按每吨铸铁为2350元/T2350×1.3%=30.55元106+1.54-30.55=76.99元若考虑完全增碳到4.15%则:Cr钢的价值:138.93-95.84=43.09元Mn钢的价值:76.99-95.84=-18.85元从以上分析,用Cr钢的价值:43.09元;Mn钢的价值:-18.85元 Cr钢的价值要高于Mn钢.但实际上是用废钢来降碳,也是用废钢来降Si,(才能使用球铁的回炉料),因此也可不考虑Si元素,不用考虑C元素,这样一来,其经济价值要更大些.以上分析均建立在生铁和废钢价格相同的基础上进行计算的而实际上生铁与废钢的价格差:生铁Q12(含税,含运费) (山西) 2350元/T (不含17%税的价为1950元)生铁Q12(含税,含运费) (林州)) 2450元/T (不含17%税的价为2033元)生铁Z18(含税,含运费) (山西) 2400元/T (不含17%税的价为1992元)生铁Z18(含税,含运费) (荷泽) 1995元/T (返税10%后的价为1799元)废钢(不含税含运费) 2150元/T (返税10%后的价为1935元)生产球铁时,用普通碳钢(废钢)代Q12生铁,按废钢可返税10%计算,72.82-(1950-1935)=57.82元用普通碳钢(废钢)代Q12生铁生产球铁成本要增加成本57.82元.生产灰铁时,用废钢(Cr钢)代Z18生产灰铁,按废钢可返税10%计算,138.93-95.84-(1935-1992)=100.09元用废钢(Cr钢)代Z18(山西)生产灰铁可降低成本100元138.93-95.84-(1935-1799)=-92.91元用废钢(Cr钢)代Z18(荷泽)生产灰铁提高成本92..91元生产灰铁时,用废钢(Mn钢)代Z18生产灰铁,按废钢可返税10%计算,76.99-95.84-(1935-1992)=38.15元用废钢(Mn钢)代Z18(山西)生产灰铁可降低成本38.15元76.99-95.84-(1935-1799)=154.85元用废钢(Mn钢)代Z18(荷泽)生产灰铁提高成本154.85元生产灰铁时,用普通废钢(普通碳钢)代Z18(山西)生产灰铁,按废钢可返税10%计算,95.84-(1935-1950)=80.84元用普通废钢(普通碳钢)代Z18生产灰铁将提高成本80.84元生产灰铁时,用普通废钢(普通碳钢)代Z18(荷泽)生产灰铁,按废钢可返税10%计算,95.84-(1935-1799)=231.84元用普通废钢(普通碳钢)代Z18(荷泽)生产灰铁将提高成本231.84元废钢和生铁Q12(山西)的采购价相当. 废钢比生铁Z18(山西)的采购价便宜.比Z18(荷泽)要贵.结论:从计算看:1,生产球铁用废钢代生铁加增碳剂的工艺从经济上算是是不合算的3,生产灰铁用废钢降C,采用Cr钢代替普通C钢生产灰铸铁是合算的(但加入的比例受Cr,Mn的上限限制). 4,以上计算是按废钢返税10%来计算的. Z18(荷泽) 生铁也是按废钢返税10%来计算的,其它生铁是按不含17%税的价计算的.六,实际生产中一些应注意的工艺质量问题:1,灰铸铁重型车制动鼓在生产中C元素不能太低,一般应在3.4%以上.这是产品在使用中要散热的要求,因为,片状石墨是良好的导热材料.2,在熔化过程中,由于加入大量的生铁,熔化温度应达到1500℃±10℃,这有利于生铁中的石墨重溶和消除杂质的有害影响. 当出炉温度要求低时,可加入废铸件来降低温度满足出炉要求.3, 灰铸铁出炉温度按1420℃±20℃控制;球铁(由于要球化处理和倒包)出炉温度应控制在1500±10℃. 4,球化剂的加入要严格按工艺要求操作,当铁水含S量<0.02%以下时,加入量按1.3~1.35%严格控制,铁水加入量严格按吊秤称量.5,球铁生产采用三次孕育,一次是作为球化剂的覆盖剂压在球化剂上,二次是铁水倒包时加在浇注包中, (二次倒包用孕育剂为Si-Ba-Ca孕育剂),三次是在浇注时随流孕育..6,球铁浇注时每包最后一箱取快速金相试样,若球化不良,应立即通知落砂时分件.7,铸件的附体试块应按工艺要求进行金相检验并做好记录.8,在铸件清理中,若发现铸件的敲击声音异常,应立即通知技术部和质控部处理.2006-10-29附:金属原材料的化学成分参考值。

电炉冶炼配料与计算配料的要求与计算配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1、准确配料配料的准确性包括炉料重量及配料成分两个方面。

配料重量不准,容易导致冶炼过程化学成分控制不当或造成铸件浇不足,也可能出现过量而增加消耗。

炉料化学成分配得不准,会给冶炼操作带来困难,严重时将使冶炼无法进行。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;如炉料中S、P太高,给炉前操作带来极大困难,不仅延长冶炼时间,而且对炉衬侵蚀严重,有时甚至要终止冶炼。

为了杜绝以上情况,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

2、钢铁料的使用原则钢铁料的使用原则主要考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

此外,在配料时,还应预先掌握好钢铁的块度和单位体积重量。

一般炉料中应配入大块料30~40%、中块料40~50%、小块料或轻薄料15~25%。

二、配料计算公式1、装入量=出钢量/钢铁综合收得率2、配料量=装入量—铁合金总量—矿石进铁量—余钢回炉量3、铁矿石进铁量=铁矿石加入量某含铁量某铁的收入率矿石加入量一般按出钢量的4%计算,矿石含铁量为55%,铁的收得率按80%回收,炉料总的综合收得率波动于92~96%,一般按94%计算。

装料方法及要求一、装料方法电炉炼钢最常见的是冷装料,按其入炉方式不同分为人工装料和机械装料。

人工装料多用于公称容量小于3t的电炉,缺点是装料时间长、生产率低、劳动强度大。

料筐顶装料是目前最理想的装料方法,速度快、热损失小,且炉料可事先提前装好,布料合理。

二、对装料的要求为了缩短时间,保证合金元素的收得率,降低电耗和提高炉衬的使用寿命,装料时要求做到:准确无误、装得致密、布料合理及快速入炉。

装料前,配料工要认真按计划炉号、钢种的要求配料,依据不同钢种工艺的要求,认真分析计算,准确配料。

中频炉熔炼球铁配料计算方法球铁配料计算方法主要包括炉内成分计算、原料比例计算和质量平衡计算。

首先,进行炉内成分计算。

炉内成分计算是根据产品要求和原料成分来确定每种原料的投入量。

常见的球铁成分包括铁、碳、硅、锰、磷和硫等。

根据产品要求,确定各种成分的含量范围和理想值。

其次,进行原料比例计算。

原料比例计算是根据炉内成分计算结果,确定每种原料的配比。

常见的球铁原料包括生铁、废钢、铁回收料、铁矿石和细碳粉等。

根据每种原料的成分和含量,计算出每种原料的投入量。

比例计算可以根据质量比或者体积比进行。

质量比计算是根据每种原料的质量来计算比例,常见的计算公式为:配比比例=(目标含量-原料含量)/(目标含量-最小含量)。

体积比计算是根据每种原料的体积来计算比例,常见的计算方法为:配比比例=(目标含量-原料含量)/(目标含量-最小含量)*(原料密度/目标密度)。

最后,进行质量平衡计算。

质量平衡计算是为了验证配料计算方法的准确性和合理性。

质量平衡计算是根据每种原料的投入量和成分计算出炉内化学成分。

比如,根据生铁的含碳量、铁矿石的含碳量以及废钢和细碳粉的投入量,计算出炉内的总碳含量。

然后与目标碳含量进行比较,来评估配料的准确性。

配料计算的准确性和合理性对于球铁熔炼工艺的稳定性和产品质量的提高具有重要影响。

因此,需要根据实际情况和产品要求来确定合理的配料计算方法,并通过质量平衡计算来验证和调整配料比例。

在实际操作中,还应注意原料的储存和搅拌,确保每一次投料的准确性和均匀性,以获得稳定的熔炼效果和优质的球铁产品。

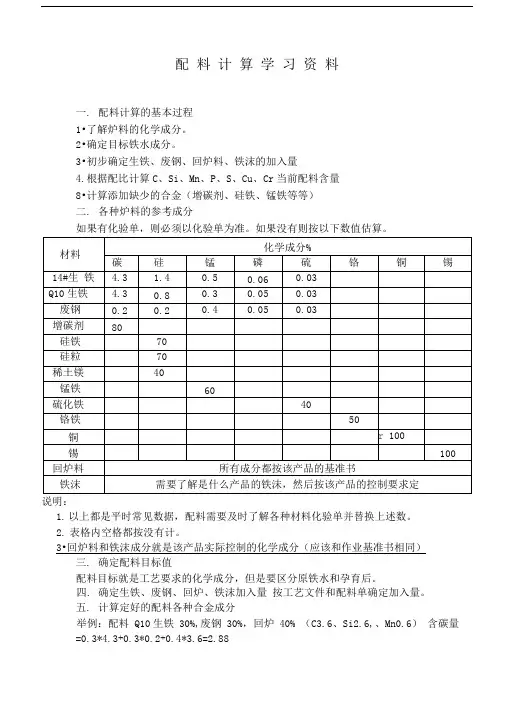

配料计算学习资料一.配料计算的基本过程1•了解炉料的化学成分。

2•确定目标铁水成分。

3•初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8•计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分如果有化验单,则必须以化验单为准。

如果没有则按以下数值估算。

说明:1.以上都是平时常见数据,配料需要及时了解各种材料化验单并替换上述数。

2.表格内空格都按没有计。

3•回炉料和铁沫成分就是该产品实际控制的化学成分(应该和作业基准书相同)三.确定配料目标值配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料 Q10生铁 30%,废钢 30%,回炉 40% (C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45) /0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100 简便计算方法:出1000公斤铁水,加入合金增加值。

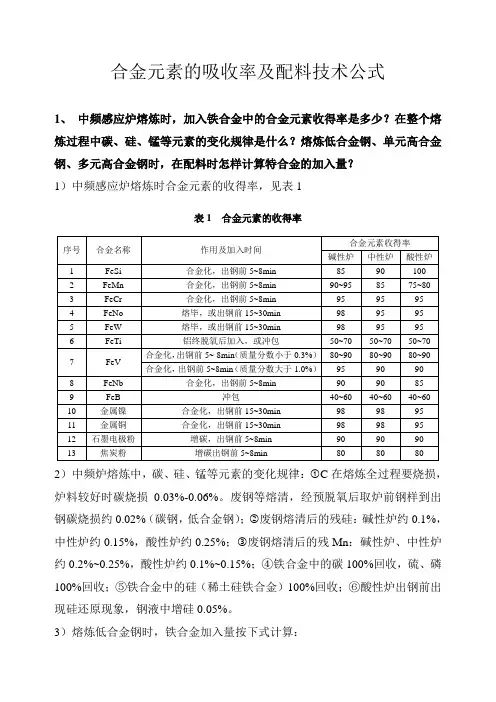

合金元素的吸收率及配料技术公式1、 中频感应炉熔炼时,加入铁合金中的合金元素收得率是多少?在整个熔炼过程中碳、硅、锰等元素的变化规律是什么?熔炼低合金钢、单元高合金钢、多元高合金钢时,在配料时怎样计算特合金的加入量? 1)中频感应炉熔炼时合金元素的收得率,见表1表1 合金元素的收得率2)中频炉熔炼中,碳、硅、锰等元素的变化规律:①C 在熔炼全过程要烧损,炉料较好时碳烧损0.03%-0.06%。

废钢等熔清,经预脱氧后取炉前钢样到出钢碳烧损约0.02%(碳钢,低合金钢);②废钢熔清后的残硅:碱性炉约0.1%,中性炉约0.15%,酸性炉约0.25%;③废钢熔清后的残Mn :碱性炉、中性炉约0.2%~0.25%,酸性炉约0.1%~0.15%;④铁合金中的碳100%回收,硫、磷100%回收;⑤铁合金中的硅(稀土硅铁合金)100%回收;⑥酸性炉出钢前出现硅还原现象,钢液中增硅0.05%。

3)熔炼低合金钢时,铁合金加入量按下式计算:序号 合金名称 作用及加入时间 合金元素收得率 碱性炉 中性炉 酸性炉 1 FeSi 合金化,出钢前5~8min 85 90 100 2 FeMn 合金化,出钢前5~8min 90~95 85 75~80 3 FeCr 合金化,出钢前5~8min 95 95 95 4 FeNo 熔毕,或出钢前15~30min 98 95 95 5 FeW 熔毕,或出钢前15~30min 98 95 95 6 FeTi 铝终脱氧后加入,或冲包50~70 50~70 50~70 7 FeV 合金化,出钢前5~-8min (质量分数小于0.3%) 80~9080~90 80~90 合金化,出钢前5~8min (质量分数大于1.0%)95 90 90 8 FeNb 合金化,出钢前5~8min90 90 85 9 FeB 冲包40~60 40~60 40~60 10 金属镍 合金化,出钢前15~30min 98 98 95 11 金属铜 合金化,出钢前15~30min 98 98 95 12 石墨电极粉 增碳,出钢前5~8min 90 90 90 13焦炭粉增碳出钢前5~8min808080铁合金加入量 =4)熔炼单元高合金钢时,铁合金加入量按下式计算:铁合金加入量 =5)熔炼多元高合金钢时,各元素加入量都很大,一种铁合金加入,钢液量随之增大,影响其他元素在钢中的含量,故采用“补加系数”法计算(补加系数是指每加入100kg 合金料需补加的量),程序如下:① 各项合金占有量 =② 纯钢液占有量=100%-各项合金占有量之和 ③ 补加系数 =④ 钢液综合收得率=95%~97%。

中频炉熔炼球铁配料计算方法It was last revised on January 2, 2021配料计算方法配料计算如下:(1)计算炉料中各元素的变化a) 炉料含碳量:C铁水% = % + C炉料%已知铁水所需的平均含碳量为%,按上式算得 C炉料%=%;b) 炉料含硅量: 已知铁水所需的平均含硅量%,硅的熔炼烧损为15%,则 Si炉料=()=%;c) 炉料含锰量已知Mn铁水=%,熔炼烧损20%,故Mn炉料=()=%;d) 炉料含硫量已知S铁水=%,增硫50%,则:S炉料=(1+)=%;e) 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<%综合上列计算结果,所需配置的炉料平均化学成分为:C炉料%、Si炉料%、Mn炉料%、S炉料<%、P炉料<%(2)初步确定炉料配比a) 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。

此处取20%。

b) 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。

按炉料所需含碳量为%,新生铁、废钢、回炉料的含碳量各为%、%、%,可列出下式:χ+(80-χ)+*20=*100得出χ=%。

故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。

(3)然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。

表3 炉料成分a) 硅铁加入量今缺硅量%,亦即每100公斤炉料需加硅公斤。

所用硅铁含硅量为45%,故每100公斤炉料需加硅铁量为=公斤b) 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:=公斤。

(5)制定配料单根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。

设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁。

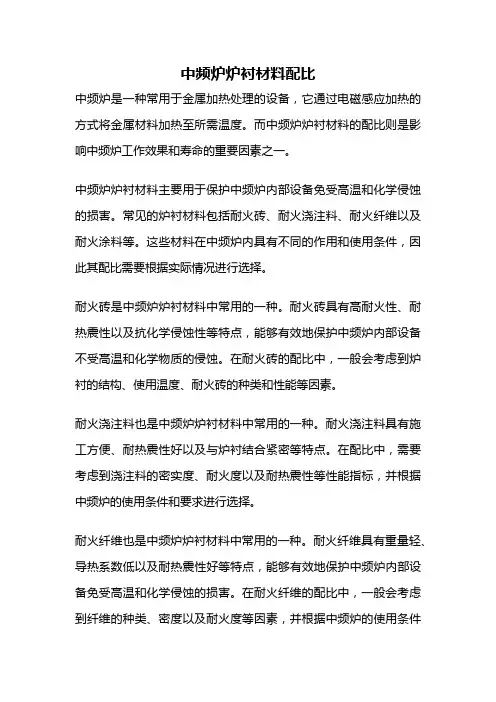

中频炉炉衬材料配比中频炉是一种常用于金属加热处理的设备,它通过电磁感应加热的方式将金属材料加热至所需温度。

而中频炉炉衬材料的配比则是影响中频炉工作效果和寿命的重要因素之一。

中频炉炉衬材料主要用于保护中频炉内部设备免受高温和化学侵蚀的损害。

常见的炉衬材料包括耐火砖、耐火浇注料、耐火纤维以及耐火涂料等。

这些材料在中频炉内具有不同的作用和使用条件,因此其配比需要根据实际情况进行选择。

耐火砖是中频炉炉衬材料中常用的一种。

耐火砖具有高耐火性、耐热震性以及抗化学侵蚀性等特点,能够有效地保护中频炉内部设备不受高温和化学物质的侵蚀。

在耐火砖的配比中,一般会考虑到炉衬的结构、使用温度、耐火砖的种类和性能等因素。

耐火浇注料也是中频炉炉衬材料中常用的一种。

耐火浇注料具有施工方便、耐热震性好以及与炉衬结合紧密等特点。

在配比中,需要考虑到浇注料的密实度、耐火度以及耐热震性等性能指标,并根据中频炉的使用条件和要求进行选择。

耐火纤维也是中频炉炉衬材料中常用的一种。

耐火纤维具有重量轻、导热系数低以及耐热震性好等特点,能够有效地保护中频炉内部设备免受高温和化学侵蚀的损害。

在耐火纤维的配比中,一般会考虑到纤维的种类、密度以及耐火度等因素,并根据中频炉的使用条件进行选择。

耐火涂料也是中频炉炉衬材料中常用的一种。

耐火涂料具有耐高温、抗化学侵蚀以及降低炉衬温度等特点,能够有效地保护中频炉内部设备不受高温和化学物质的侵蚀。

在耐火涂料的配比中,需要考虑到涂料的厚度、耐火度以及涂层的附着力等因素,并根据中频炉的使用条件和要求进行选择。

中频炉炉衬材料的配比是影响中频炉工作效果和寿命的重要因素之一。

在选择和配比炉衬材料时,需要考虑到材料的性能指标、使用条件以及中频炉的要求等因素,以确保中频炉能够正常运行并具有良好的工作效果。

此外,还需要定期检查和维护炉衬材料,及时更换损坏的部分,以延长中频炉的使用寿命。

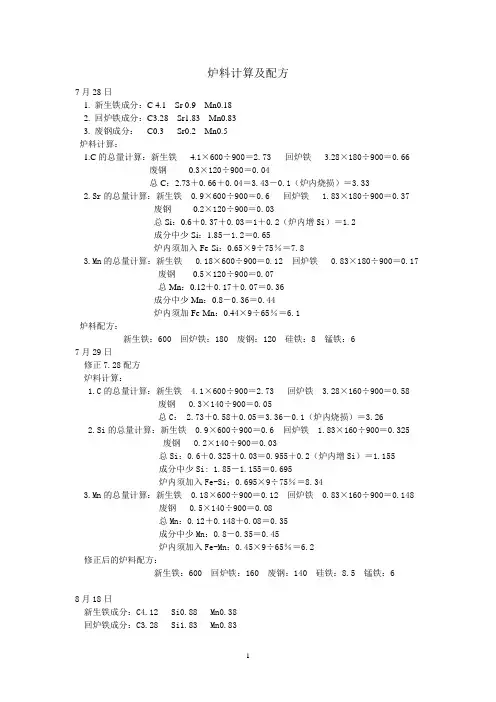

炉料计算及配方7月28日1. 新生铁成分:C 4.1 Sr 0.9 Mn0.182. 回炉铁成分:C3.28 Sr1.83 Mn0.833. 废钢成分:C0.3 Sr0.2 Mn0.5炉料计算:1.C的总量计算:新生铁 4.1×600÷900=2.73 回炉铁3.28×180÷900=0.66废钢0.3×120÷900=0.04总C:2.73+0.66+0.04=3.43-0.1(炉内烧损)=3.332.Sr的总量计算:新生铁 0.9×600÷900=0.6 回炉铁 1.83×180÷900=0.37废钢0.2×120÷900=0.03总Si:0.6+0.37+0.03=1+0.2(炉内增Si)=1.2成分中少Si:1.85-1.2=0.65炉内须加入Fe-Si:0.65×9÷75%=7.83.Mn的总量计算:新生铁 0.18×600÷900=0.12 回炉铁 0.83×180÷900=0.17废钢0.5×120÷900=0.07总Mn:0.12+0.17+0.07=0.36成分中少Mn:0.8-0.36=0.44炉内须加Fe-Mn:0.44×9÷65%=6.1炉料配方:新生铁:600 回炉铁:180 废钢:120 硅铁:8 锰铁:67月29日修正7.28配方炉料计算:1.C的总量计算:新生铁 4.1×600÷900=2.73 回炉铁3.28×160÷900=0.58废钢 0.3×140÷900=0.05总C: 2.73+0.58+0.05=3.36-0.1(炉内烧损)=3.262.Si的总量计算:新生铁 0.9×600÷900=0.6 回炉铁 1.83×160÷900=0.325废钢 0.2×140÷900=0.03总Si:0.6+0.325+0.03=0.955+0.2(炉内增Si)=1.155成分中少Si: 1.85-1.155=0.695炉内须加入Fe-Si:0.695×9÷75%=8.343.Mn的总量计算:新生铁 0.18×600÷900=0.12 回炉铁 0.83×160÷900=0.148废钢 0.5×140÷900=0.08总Mn:0.12+0.148+0.08=0.35成分中少Mn:0.8-0.35=0.45炉内须加入Fe-Mn:0.45×9÷65%=6.2修正后的炉料配方:新生铁:600 回炉铁:160 废钢:140 硅铁:8.5 锰铁:68月18日新生铁成分:C4.12 Si0.88 Mn0.38回炉铁成分:C3.28 Si1.83 Mn0.83废钢成分: C0.3 Si0.2 Mn0.5炉料计算: 3.5 ×260÷900=1.011.C的总量计算:新生铁 4.12×490÷900=2.24 回炉料3.28×280÷900=1.02废钢 0.3×130÷900=0.043 0.3×150÷900=0.05总C: 2.24+1.02+0.043=3.303-0.05(C烧损)=3.252.Si的总量计算:新生铁:0.88×490÷900=0.48 回炉料:1.83×280÷900=0.57废钢: 0.2×130÷900=0.029 0.53总Si: 0.48+0.57+0.029=1.08+0.2(增Si)=1.28 1.24成分中少Si: 1.83-1.28=0.55 0.59炉内须加入Fe-Si: 0.55×9÷75%=6.6 7.083.Mn的总量计算:新生铁 0.38×490÷900=0.21 回炉料 0.85×280÷900=0.260.25废钢: 0.3×130÷900=0.043 0.05总Mn: 0.21+0.26+0.04=0.51成分中少Mn:0.85-0.51=0.34 (0.32)炉内须加入Fe-Mn:0.3×9÷65%=4.7 (150)炉料配方:新生铁 500(490)回炉料 280 废钢 120(130)硅铁 6.5 ( 7.0)锰铁 5(4.5 )铬铁(4.5)C:2.75+0.656+0.04=3.45-0.1=3.35Si:0.59+0.37+0.03=0.99+0.2=1.19少Si:1.85-1.19=0.66须加Fe-Si:0.66×9÷75%=7.9Mn:0.253+0.17+0.04=0.463少Mn:0.85-0.463=0.39须加Fe-Mn:0.39×9÷65%=5.48月23日新生铁成分:C 4.3 Si 1.12 Mn 0.05回炉料成分:C 3.28 Si 1.83 Mn 0.83废钢成分:C 0.3 Si 0.2 Mn 0.3炉料计算:1.C的总量计算:2.23 1.19新生铁:4.3×440÷900=2.10 回炉料:3.25×310÷900=1.12废钢:0.3×150÷900=0.05总 C: 2.10+1.12+0.05=3.27-0.05(炉内烧损)=3.222.Si的总量计算:新生铁:1.12×440÷900=0.55 回炉料:1.83×310÷900=0.63废钢:0.2×150÷900=0.03总Si: 0.55+0.63+0.03=1.21+0.2(炉内增Si)=1.41成分中少Si: 1.83-1.41=0.42炉内须加Fe-Si: 0.42×9÷75%=5.043.Mn的总量计算:新生铁:0.05×440÷900=0.024 回炉铁:0.83×310÷900=0.286废钢 0.3×150÷900=0.05总Mn: 0.025+0.286+0.05=0.36成分中少Mn: 0.85-0.36=0.49炉内须加Fe-Mn: 0.49×9÷65%=6.78炉料配方:新生铁 440 回炉料 310 废钢 150 硅铁5 锰铁 6.8 铬铁4.5 硅钡孕育剂 59月8日1.新生铁 C 4.12 Si 0.88 Mn 0.382.回炉料 C3.45 Si 1.83 Mn 0.853.废钢 C 0.3 Si 0.2 Mn 0.3一.C的计算:1.新生铁:4.12×500÷900=2.292.回炉料:3.45×260÷900=1.03.废钢:0.3×140÷900=0.05总C: 2.29+1.0+0.05=3.34-0.05(炉内烧损)=2.29二.Si的计算:1.新生铁:0.88×500÷900=0.492.回炉料:1.83×260÷900=0.533.废钢:0.2×140÷900=0.03总Si:0.49+0.53+0.03=1.05+0.2(增Si)=1.25少Si: 1.83-1.25=0.58须加Fe-Si: 0.58×9÷75%=6.96三.Mn的计算:1.新生铁:0.38×500÷900=0.212.回炉料:0.85×260÷900=0.253.废钢:0.3×140÷900=0.05总Mn: 0.21+0.25+0.05=0.51少Mn:0.85-0.51=0.34须加Fe-Mn: 0.34×9÷65%=4.7四.炉料配方:新生铁:500 回炉铁:260 废钢:140 硅铁:7 锰铁:4.7铬铁:4.5 硅钡孕育剂:54.5×400÷900=2。

之欧侯瑞魂创作中频炉系列透热炉构造:中频透热炉一般由感应器、中频电源、变压器、电容等组成。

中频透热炉特点:(1)加热速度快、生产效率高、氧化脱炭少、节省资料与锻模成本由于中频感应加热的原理为电磁感应,其热量在工件内自身发生,普通工人用中频电炉上班后十分钟即可进行锻造任务的连续工作,不需烧炉专业工人提前进行烧炉和封炉工作。

不必担心由于停电或设备故障引起的煤炉已加热坯料的浪费现象。

由于该加热方式升温速度快,所以氧化极少,每吨锻件和烧煤炉相比至少节约钢材原资料20-50千克,其资料利用率可达95%。

由于该加热方式加热均匀,芯表温差极小,所以在锻造方面还大大的增加了锻模的寿命,锻件概况的粗糙度也小于50um。

(2)工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能感应加热炉与煤炉相比,,工人不会再受炎炎烈日下煤炉的烘烤与烟熏,更可达到环保部分的各项指标要求,同时树立公司外在形象与锻造业未来的发展趋势。

感应加热是电加热炉中最节能的加热方式由室温加热到1100℃的吨锻件耗电量小于360度。

(3)加热均匀,芯表温差极小,温控精度高中频透热炉功率估算公式:P=(C×G×T)/(0.24×t×∮)公式说明:P—设备功率(KW);C—金属比热,其中钢铁比热系数是0.17G—加热工件重量(kg);T—加热温度(℃);t—工作节拍(秒);∮—设备综合热效率,一般可取0.5—0.7,异型件取0.4左右。

例如:某锻造厂有锻件坯料为Φ60×150mm,工作节拍为12秒/件(包含辅助时间),初锻温度以1200℃。

则需要GTR中频电炉功率的计算如下:P=(0.17×3.3×1200)/(0.24×12×0.65)=359.61KW根据以上计算,可以配置额定功率为400KW的GTR感应加热设备。

感应加热其热量在工件内自身发生所以加热均匀,芯表温差极小。

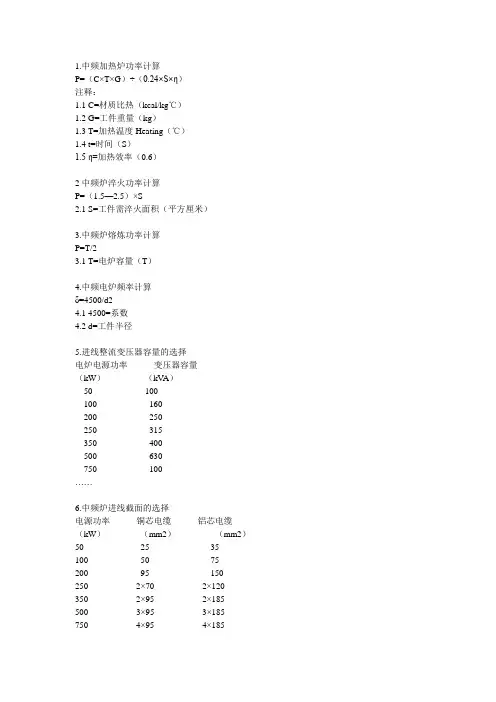

1.中频加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释:1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2中频炉淬火功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.中频炉熔炼功率计算P=T/23.1 T=电炉容量(T)4.中频电炉频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电炉电源功率变压器容量(kW)(kV A)50 100100 160200 250250 315350 400500 630750 100……6.中频炉进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频电炉输出电缆截面的选择中频炉功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200(5×150)×2 (5×150)×48.冷却水流量的选择8.1 中频炉进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

中频炉筑炉配方及方法嘿,朋友们!今天咱就来好好唠唠中频炉筑炉配方及方法。

这可真是个技术活呀!咱先说说这配方。

就好比做菜,得有合适的材料搭配才能出美味,中频炉筑炉也一样。

你得有高质量的耐火材料,这可是关键中的关键啊!不同的材料就像不同的调料,得恰到好处地组合在一起。

比如说,这个要多点,那个得少点,可不能马虎。

要是配方不对,那可就像炒菜盐放多了一样,后果不堪设想啊!然后就是方法啦。

就像盖房子,得一步一步来,还得细心、耐心。

先得把中频炉清理得干干净净的,就像给房子打个好地基。

然后呢,按照配方把耐火材料搅拌均匀,这就像和面一样,得揉得匀匀的。

接着,一层一层地把材料铺上去,要压得实实的,不能有缝隙,这可关系到炉子的质量啊!你想想,要是房子的墙有缝隙,那能住得安心吗?在筑炉的过程中,还得注意温度和湿度。

这就好比人对环境有要求一样,中频炉也有它的“小脾气”呢!温度太高或太低,湿度不合适,都可能影响筑炉的效果。

所以得时刻关注着,就像照顾小孩子一样细心。

还有啊,搅拌材料的时候可不能偷懒,得充分搅拌均匀,不然到时候炉子不结实可别怪我没提醒你哟!而且铺材料的时候也要有技巧,不能乱铺一气。

等炉子筑好了,可别以为就大功告成了。

还得进行烘炉呢!这就像新衣服要洗一下才能穿一样,让炉子适应一下“新环境”。

烘炉也要掌握好时间和温度,不能急也不能慢。

总之呢,中频炉筑炉可不是一件简单的事儿,得用心去做。

这就像人生一样,每一步都要走得踏实,才能有好的结果。

咱可不能马马虎虎地对待,不然到时候出了问题后悔都来不及呀!希望大家都能掌握好中频炉筑炉的配方及方法,让自己的工作顺顺利利的,就像咱的日子越过越红火一样!加油吧!朋友们!。

中频炉炉料的配方中频炉炉料合理的配方可以避免因调整成分而拖延熔炼时间,杜绝因成分不合格而使钢液报废,增加物耗、电耗。

中频炉炉料的配方对配料的基本要求:1、准确配料:配料重量不准,容易导致冶炼过程化学成分控制不当或造成铸件浇不足,也可能出现过量而增加消耗。

炉料化学成分配得不准,会给冶炼操作带来困难,严重时将使冶炼无法进行。

一般是根据冶炼的钢种、设备条件、现有的原材料和不同的冶炼方法进行配料。

配料的准确性包括炉料重量及配料成分两个方面。

在中频炉炉料方面有多年经验的全通窑业以氧化法冶炼为例说明,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;如炉料中S、P太高,给炉前操作带来极大困难,不仅延长冶炼时间,而且对炉衬侵蚀严重,有时甚至要终止冶炼。

为了杜绝以上情况,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

2、钢铁料的使用原则:钢铁料的使用原则主要考虑装料方法、冶炼方法、钢种的化学成分以及产品对质量的要求等。

此外,在配料时,还应预先掌握好钢铁的块度和单位体积重量。

一般炉料中应配入大块料30~40%、中块料40~50%、小块料或轻薄料15~25%。

中频炉炉料的配方配料计算公式:1、配料量=装入量—铁合金总量—矿石进铁量—余钢回炉量;2、装入量=出钢量/钢铁综合收得率;3、铁矿石进铁量=铁矿石加入量×含铁量×铁的收入率.矿石加入量一般按出钢量的4%计算,矿石含铁量为55%,铁的收得率按80%回收,炉料总的综合收得率波动于92~96%,一般按94%计算。

炉料配方必须根据化学成分、含杂质情况及块度大小进行适当分类,切割大、长型废钢,有条件应对轻、薄料打包处理,保证顺利加料,减少熔炼时间。

炉料块度的大小应与电源频率相适应,感应电炉所用电源频率随炉子容量的增大而降低。

因此,大容量中频炉可以使用大块炉料,小容量感应炉使用小块炉料。

中频计算公式Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】系列透热炉构造:一般由感应器、中频电源、变压器、电容等组成。

特点:(1)加热速度快、生产效率高、氧化脱炭少、节省材料与锻模成本由于中频感应加热的原理为电磁感应,其热量在工件内自身产生,普通工人用上班后十分钟即可进行锻造任务的连续工作,不需烧炉专业工人提前进行烧炉和封炉工作。

不必担心由于停电或设备故障引起的煤炉已加热坯料的浪费现象。

由于该加热方式升温速度快,所以氧化极少,每吨锻件和烧煤炉相比至少节约钢材原材料20-50千克,其材料利用率可达95%。

由于该加热方式加热均匀,芯表温差极小,所以在锻造方面还大大的增加了锻模的寿命,锻件表面的粗糙度也小于50um。

(2)工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能感应加热炉与煤炉相比,,工人不会再受炎炎烈日下煤炉的烘烤与烟熏,更可达到环保部门的各项指标要求,同时树立公司外在形象与锻造业未来的发展趋势。

感应加热是电加热炉中最节能的加热方式由室温加热到1100℃的吨锻件耗电量小于360度。

(3)加热均匀,芯表温差极小,温控精度高功率估算公式:P=(C×G×T)/(0.24×t×∮)公式说明:P—设备功率(KW);C—金属比热,其中钢铁比热系数是0.17G—加热工件重量(kg);T—加热温度(℃);t—工作节拍(秒);∮—设备综合热效率,一般可取0.5—0.7,异型件取0.4左右。

例如:某锻造厂有锻件坯料为Φ60×150mm,工作节拍为12秒/件(包括辅助时间),初锻温度以1200℃。

则需要GTR功率的计算如下:P=(0.17×3.3×1200)/(0.24×12×0.65)=359.61KW根据以上计算,可以配置额定功率为400KW的GTR感应加热设备。

系列透热炉构造:一般由感应器、中频电源、变压器、电容等组成;特点:1加热速度快、生产效率高、氧化脱炭少、节省材料与锻模成本由于中频感应加热的原理为电磁感应,其热量在工件内自身产生,普通工人用上班后十分钟即可进行锻造任务的连续工作,不需烧炉专业工人提前进行烧炉和封炉工作;不必担心由于停电或设备故障引起的煤炉已加热坯料的浪费现象;由于该加热方式升温速度快,所以氧化极少,每吨锻件和烧煤炉相比至少节约钢材原材料20-50千克,其材料利用率可达95%;由于该加热方式加热均匀,芯表温差极小,所以在锻造方面还大大的增加了锻模的寿命,锻件表面的粗糙度也小于50um;2工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能感应加热炉与煤炉相比,,工人不会再受炎炎烈日下煤炉的烘烤与烟熏,更可达到环保部门的各项指标要求,同时树立公司外在形象与锻造业未来的发展趋势;感应加热是电加热炉中最节能的加热方式由室温加热到1100℃的吨锻件耗电量小于360度;3加热均匀,芯表温差极小,温控精度高功率估算公式:P=C×G×T/×t×∮公式说明:P—设备功率KW;C—金属比热,其中钢铁比热系数是G—加热工件重量kg;T—加热温度℃;t—工作节拍秒;∮—设备综合热效率,一般可取—,异型件取左右;例如:某锻造厂有锻件坯料为Φ60×150mm,工作节拍为12秒/件包括辅助时间,初锻温度以1200℃;则需要GTR功率的计算如下:P=××1200/×12×=根据以上计算,可以配置额定功率为400KW的GTR感应加热设备;感应加热其热量在工件内自身产生所以加热均匀,芯表温差极小;应用温控系统可实现对温度的精确控制提高产品质量和合格率;加热装置具有体积小,重量轻、效率高、热加工质量优及有利环境等优点正迅速淘汰燃煤炉、燃气炉、燃油炉及普通电阻炉,是新一代的金属加热设备;中频炉是铸造锻造及热处理车间的主要设备,其工作的稳定性、可靠性及安全性是流水作业的铸造锻造及热处理生产线正常稳定工作的保证;在热加工领域有着很好的发展前景如;国内专业的生产的厂家东莞市正鑫中频电炉厂是这一领域佼佼者;主要专业生产:KGPS系列中频电源、IGBT系列中频电源、GTR系列中频感应透热电炉、GW系列中频感应熔化电炉、中高频感应淬火电炉、中频调质生产线等设备;设备广泛应用在锻造、铸造、热处理、机械热加工、粉末冶金等各个领域;。

配料计算公式使用说明

计算软件打开后,鼠标默认在客户要求的成分中,按Tab键改变鼠标的位置。

1.配料人员按照工艺流程卡上的成分依次输入含量百分比(配料人员要根据元素的烧损率来确定要输入的元素成分是上限、下限还是中限,建议:Si上限+0.02%;Mg上限+0.01%),当客户对Fe的含量要求在0.1%以上时,要忽略Fe元素。

对于牌号6061以外的铝棒要忽略Cu/其它元素,可输入0或不输。

2.废料总量是投入炉中的所有返回料的总数,所有返回废料成分要与该炉成分相一致,所有返回废料要进行称量,准确填写。

3.硅铝合金比是指硅铝合金中硅的含量百分比。

4.按照每包的重量准确输入电解铝液的重量,同时按照出铝电解工告知的出铝工区和槽号在铝水分析报告中进行查询并概算此炉电解铝液中的硅含量,然后准确输入公式中。

此时公式便会根据输入的数据计算第一次合金元素投入的重量,配料人员可以去按照重量去称重和添加。

5.等扒渣完毕后,配料人员可以把扒渣量输入公式的烧损及扒渣量中。

6.待预分析结果出来后,配料人员迅速把相应结果填入公式。

当客户对Fe的含量要求在0.1%以上时,要忽略Fe元素,对于牌号6061以外的铝棒要忽略Cu/其它元素,可输入0或不输。

此时公式便会计算出补料量。

(如某种元素的平均预分析结果超

过客户要求的成分,配料人员可以按照客户要求的成分进行填写。

)然后按照补料量进行补料,最后按下清除并保存按钮,对该炉数据进行保存并进入下一炉配料计算。