压力容器制造质量控制点一览表

- 格式:docx

- 大小:36.57 KB

- 文档页数:7

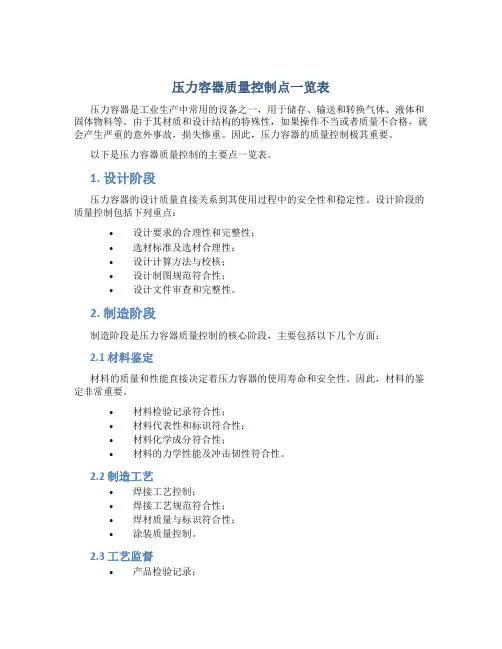

压力容器质量控制点一览表压力容器是工业生产中常用的设备之一,用于储存、输送和转换气体、液体和固体物料等。

由于其材质和设计结构的特殊性,如果操作不当或者质量不合格,就会产生严重的意外事故,损失惨重。

因此,压力容器的质量控制极其重要。

以下是压力容器质量控制的主要点一览表。

1. 设计阶段压力容器的设计质量直接关系到其使用过程中的安全性和稳定性。

设计阶段的质量控制包括下列重点:•设计要求的合理性和完整性;•选材标准及选材合理性;•设计计算方法与校核;•设计制图规范符合性;•设计文件审查和完整性。

2. 制造阶段制造阶段是压力容器质量控制的核心阶段,主要包括以下几个方面:2.1 材料鉴定材料的质量和性能直接决定着压力容器的使用寿命和安全性。

因此,材料的鉴定非常重要。

•材料检验记录符合性;•材料代表性和标识符合性;•材料化学成分符合性;•材料的力学性能及冲击韧性符合性。

2.2 制造工艺•焊接工艺控制;•焊接工艺规范符合性;•焊材质量与标识符合性;•涂装质量控制。

2.3 工艺监督•产品检验记录;•制造过程控制;•装配工艺符合性;•装配记录符合性。

3. 使用阶段压力容器的使用阶段质量控制也非常重要,主要包括以下方面:•操作方法;•安装固定和支撑方式;•检验与维修计划;•安全阀及其他安全保护装置。

综上所述,压力容器的质量控制是一项系统性的工程,需要在设计、制造及使用等各个环节上进行全面、细致、有效的控制。

只有在严格遵守质量规定及标准的前提下,才能确保压力容器的安全稳定工作。

压力容器质量控制点一览表4.2.2对现场的施工过程进行监控,确保按图纸、规范及批准的方案施工。

对现场任何违反图纸、规范及方案的施工应随时制止。

4.2.3对现场施工中出现的质量问题及任何不合格项,组织必要的专题质量会议,查清问题的原因,提出处理意见和改进措施,并组织贯彻实施。

4.2.4做好施工原始资料的收集、记录和整理工作,确保技术资料及各种质量记录的准确、完整,并与工程进度同步。

4.2.5工程竣工阶段,组织现场工程的“三查四定”工作,查施工漏项,查质量隐患,查未完工程,查出问题后,定责任、定措施、定人员、定完成时间。

检查督促责任人员对查出问题的处理,确保将问题处理在交工前,向业主负责五.HSE施工措施1严格执行公司各项安全生产制度。

2施工现场材料必须按其类别摆放整齐,不得有随意摆放,工作之余的材料要做好及时回收清理。

3施工现场要到随时清理,保持地面整洁。

4每天工作结束后要立即撤离现场,安全监督人员做好退场检查工作,各班组长要检查停关水电源。

5施工人员要保护好现场各项安全警示标识,不得有任何破坏的行为。

6受限空间作业,必须做通风措施,使用安全电压(42V、36V、24V、12V、6V)和监护人及测氧。

7压力容器试压前必须做好一切安全预防措施,必须挂牌,确定安全范围,专人监护。

8大件设备安装必须按《大型设备吊装工程施工及工艺标准》SHJ515-90及《石油化工工程起重施工规范》SH/T3536-2002的要求完成每一道工序。

9所有参与吊装施工的人员必须遵守《石油化工施工安全技术规范》SH3505-1999的有关规范。

10吊装工作不得在夜间、雨天及5级以上的大风下进行。

11施工现场配备消防器材,消防水源应充足,灭火器材应定期换药,严禁私自动火,严禁吸烟。

12登高作业应系好安全带,作业区域有坑、洞的地方要设防护拦或盖上跳板。

13现场电器设备应有专人负责保管,并进行定期检查。

小型机具的使用要配备漏电保护装置。

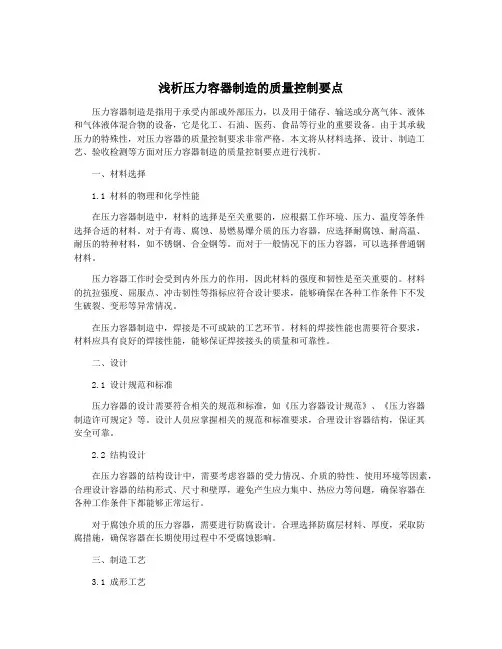

浅析压力容器制造的质量控制要点压力容器制造是指用于承受内部或外部压力,以及用于储存、输送或分离气体、液体和气体液体混合物的设备,它是化工、石油、医药、食品等行业的重要设备。

由于其承载压力的特殊性,对压力容器的质量控制要求非常严格。

本文将从材料选择、设计、制造工艺、验收检测等方面对压力容器制造的质量控制要点进行浅析。

一、材料选择1.1 材料的物理和化学性能在压力容器制造中,材料的选择是至关重要的,应根据工作环境、压力、温度等条件选择合适的材料。

对于有毒、腐蚀、易燃易爆介质的压力容器,应选择耐腐蚀、耐高温、耐压的特种材料,如不锈钢、合金钢等。

而对于一般情况下的压力容器,可以选择普通钢材料。

压力容器工作时会受到内外压力的作用,因此材料的强度和韧性是至关重要的。

材料的抗拉强度、屈服点、冲击韧性等指标应符合设计要求,能够确保在各种工作条件下不发生破裂、变形等异常情况。

在压力容器制造中,焊接是不可或缺的工艺环节。

材料的焊接性能也需要符合要求,材料应具有良好的焊接性能,能够保证焊接接头的质量和可靠性。

二、设计2.1 设计规范和标准压力容器的设计需要符合相关的规范和标准,如《压力容器设计规范》、《压力容器制造许可规定》等。

设计人员应掌握相关的规范和标准要求,合理设计容器结构,保证其安全可靠。

2.2 结构设计在压力容器的结构设计中,需要考虑容器的受力情况、介质的特性、使用环境等因素,合理设计容器的结构形式、尺寸和壁厚,避免产生应力集中、热应力等问题,确保容器在各种工作条件下都能够正常运行。

对于腐蚀介质的压力容器,需要进行防腐设计。

合理选择防腐层材料、厚度,采取防腐措施,确保容器在长期使用过程中不受腐蚀影响。

三、制造工艺3.1 成形工艺在压力容器制造过程中,成形工艺是制造工艺的核心环节。

采用合理的成形工艺,可以保证容器的尺寸和形状准确,壁厚均匀,从而确保容器的使用安全。

3.3 热处理工艺对于一些特殊材料,或者对于一些较大尺寸、复杂结构的压力容器,需要进行热处理工艺,以消除焊接应力,改善材料的组织结构,提高材料的强度和韧性。

浅析压力容器制造的质量控制要点压力容器是一种承受内部或外部压力作用的容器,常用于工业生产中的储存、输送和处理液体、气体或蒸气。

由于其在使用过程中可能面临高压和高温等严苛的工作环境,因此对于压力容器的质量控制要点十分重要。

本文将对压力容器制造的质量控制要点进行浅析,希望可以对相关行业的从业人员有所帮助。

一、制造工艺控制1. 材料选用:压力容器的材料选用至关重要。

应当根据使用环境和使用要求选择合适的材料,保证其耐压、耐高温、耐腐蚀等性能。

在材料采购时需严格按照标准进行选择,同时要求供货商提供合格的材料证明。

2. 制造工艺:在压力容器制造的每一个环节都需要严格按照工艺标准进行控制。

尤其是焊接工艺,需要保证焊缝的质量,避免气孔、裂纹等缺陷的产生。

还需要对构件的切割、成型、热处理等工艺进行严格控制,确保每一个步骤都符合标准要求。

3. 焊接质量控制:焊接是压力容器制造中最重要的工艺环节之一。

在焊接过程中,需要严格控制焊接工艺参数,确保焊接质量符合要求。

还需要对焊工进行定期的培训和考核,提高其焊接技能和质量意识。

二、检测手段和方法1. 材料检测:在材料进厂后,需要进行材料的化学成分分析、金相组织观察、硬度测试等一系列检测,确保材料符合要求。

特别是对于焊接材料,还需要进行磁粉探伤、超声波探伤等检测,发现隐藏缺陷,保证焊接质量。

3. 焊接质量检测:焊接完成后,需要对焊缝进行全面的检测。

包括目视检查、涡流检测、超声波检测、X射线检测等多种方法,发现焊接缺陷,保证焊接质量。

4. 压力试验:在压力容器制造完成后,需要进行压力试验,确保其内部结构的完整性和耐压性能。

压力试验是非常重要的一环,也是保证压力容器安全性的重要手段。

三、质量管理体系建设1. 质量管理制度:建立健全的质量管理制度是保证压力容器质量的基础。

应当明确质量管理的责任部门和责任人,建立相关的质量管理规范和程序,确保每一个环节都能够得到有效的控制。

2. 质量管理人员培训:对从业人员进行质量管理方面的培训,提高他们的质量意识和质量管理水平。

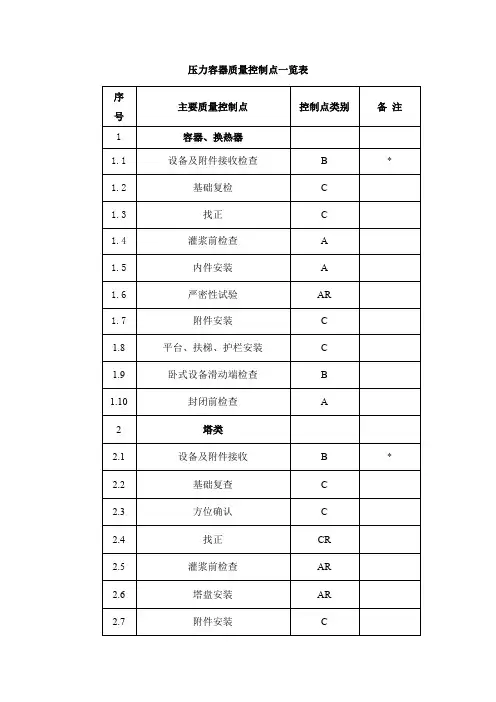

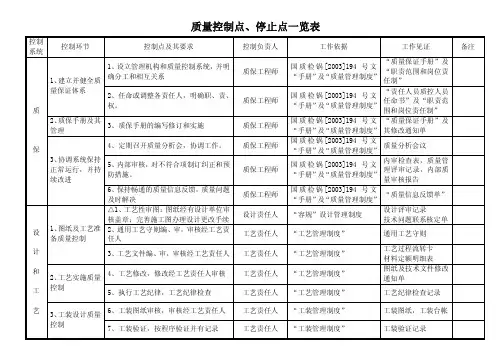

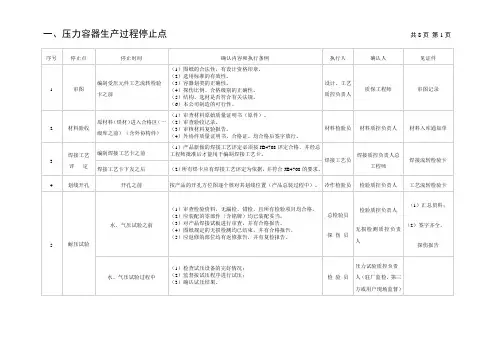

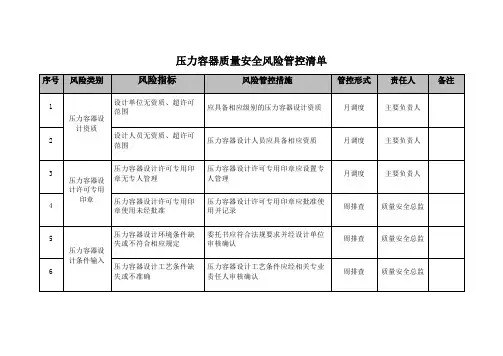

1 目的本规则规定了压力容器生产过程中的质量控制点和停止点的定义及其管理要求。

2 术语与定义2.1 质量控制点(E检验点,W见证检查点,R点报告或记录审核点)指在压力容器生产过程中需要重点控制的受压元件制造的关键工序,该工序未经检验合格,不得转入下道工序。

2.2 E检验点。

对产品(工件)进行测量、检查、试验,并与规定要求进行比较,确定其符合性的活动。

2.3 W见证检查点。

监检用。

对影响产品制造质量的一些关键检验项目,监检应到现场,若因故未到场,工厂自检合格后可转入下道工序,待监检到场后对该项目的检验结果进行审核认可后补行签字认可手续。

2.3 R报告或记录审核点。

监检用审阅、审核的方法对记录报告进行调查和检查的行为,通过签名和日期来证明。

2.4 H停止检查点。

监检用。

对产品制造质量有重大影响的检验项目,在产品制造进行到该点时提前通知监检,产品工序暂停,在监检在场的情况下进行该项目的检验,监检确认签名日期后才能继续下道工序。

3 适用范围本办法适用于压力容器产品的质量控制。

4 职责质量控制点和停止点的管理由QHSE归口负责,质量体系中各有关专业责任工程师予以密切配合。

5过程描述5.1 质量控制点的管理5.1.1 质量控制点由技术部根据压力容器产品的具体质量特性,确定了工序质量检测点:1).产品外形尺寸控制点2).产品对接焊缝装配质量控制点3).热处理控制点4).焊接质量控制点5.1.2 质量控制点的控制要求:质量控制点工序完工以后,操作者自检合格,并在工序检验卡上签字,经检验员检验合格并签字认可后,方可转入下道工序。

5.1.3 检验点见《压力容器主要受压元件检验守则》中表1~表65.1.4 压力容器产品制造过程的W见证检查点:A、B类焊缝焊接:监检焊缝表面质量、成形尺寸、焊工钢印检验确认标记。

5.1.5 压力容器产品制造过程的R报告或记录审核点(即送监检用):1).焊接试板报告2).热处理报告3).原材料试验报告4).产品质量证明书5).焊接工艺一览表5.2 停止点控制压力容器产品制造过程的停止点一般有:5.2.1材料停止点对于压力容器受压元件用材料须经材料、零部件责任工程师签发使用通知单方可使用。