叠片式聚合物锂离子电池设计规范

- 格式:doc

- 大小:43.50 KB

- 文档页数:4

工业和信息化部关于修订《锂离子电池行业规范条件》和《锂离子电池行业规范公告管理办法》的公告文章属性•【制定机关】工业和信息化部•【公布日期】2024.06.18•【文号】工业和信息化部公告2024年第14号•【施行日期】2024.06.20•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】电子信息正文中华人民共和国工业和信息化部公告2024年第14号关于修订《锂离子电池行业规范条件》和《锂离子电池行业规范公告管理办法》的公告为进一步加强锂离子电池行业规范管理,推动产业高质量发展,根据行业发展变化、技术升级趋势和有关工作部署,工业和信息化部对《锂离子电池行业规范条件》和《锂离子电池行业规范公告管理办法》进行了修订,现予以公告。

《锂离子电池行业规范条件(2021年本)》和《锂离子电池行业规范公告管理办法(2021年本)》(工业和信息化部公告2021年第37号)同时废止。

附件:1. 锂离子电池行业规范条件(2024年本)2. 锂离子电池行业规范公告管理办法(2024年本)工业和信息化部2024年6月18日附件1锂离子电池行业规范条件(2024年本)为加强锂离子电池行业规范管理,引导产业加快转型升级和结构调整,推动我国锂离子电池产业高质量发展,根据国家有关法律法规及产业政策,按照优化布局、规范秩序、保障安全、提升质量、鼓励创新、分类指导的原则,制定本规范条件。

本规范条件是鼓励和引导行业技术进步和规范发展的引导性文件,不具有行政审批的前置性和强制性。

一、产业布局和项目设立(一)锂离子电池企业及项目应符合国家资源开发利用、生态环境保护、节能管理、安全生产等法律法规要求,符合国家产业政策和相关产业规划及布局要求,符合当地国土空间规划和生态环境保护专项规划等要求,符合区域生态环境分区管控及规划环评要求,应具备相应的运输条件。

(二)在规划确定的永久基本农田、生态保护红线,以及国家法律法规、规章规定禁止建设工业企业的区域不得建设锂离子电池及配套项目。

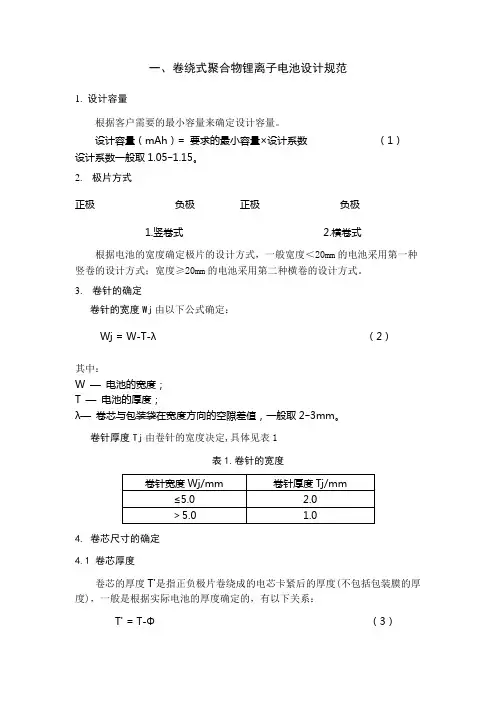

一、卷绕式聚合物锂离子电池设计规范1. 设计容量根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.05~1.15。

2.极片方式正极负极正极负极1.竖卷式2.横卷式根据电池的宽度确定极片的设计方式,一般宽度<20mm的电池采用第一种竖卷的设计方式;宽度≥20mm的电池采用第二种横卷的设计方式。

3.卷针的确定卷针的宽度Wj由以下公式确定:Wj = W-T-λ(2)其中:W —电池的宽度;T —电池的厚度;λ—卷芯与包装袋在宽度方向的空隙差值,一般取2~3mm。

卷针厚度Tj由卷针的宽度决定,具体见表1表1.卷针的宽度4. 卷芯尺寸的确定4.1 卷芯厚度卷芯的厚度T'是指正负极片卷绕成的电芯卡紧后的厚度(不包括包装膜的厚度),一般是根据实际电池的厚度确定的,有以下关系:T' = T-Φ(3)其中:T —电池的厚度;Φ—系数,一般取0.7~0.9mm,具体数值根据电池的厚度决定。

4.2 卷芯宽度卷芯的宽度w'是极片卷绕后的电芯的宽度,由以下公式确定:w' = w j+T j+T'+δ(4)其中:w j—卷针的宽度;T j —卷针的厚度;T'—卷芯的厚度;δ—系数,一般取0.5~1。

5.极片的设计5.1 极片宽度的确定:极片的宽度Wa根据卷绕的方式不同分别由以下公式确定(正、负极极片的宽度相同):横卷:Wa = L-ω(5)其中:L —电池的长度;ω—系数,根据电池的厚度决定,一般≤3mm的电池取值6.5~7.5mm;>3mm 的电池取值7.0~7.5mm。

竖卷:Wa = L-φ(6)其中:L —电池的长度;ω—系数,一般取值2.5~3.0mm。

5.2 极片长度、面密度的确定:5.2.1试卷电芯极片长度的计算:试卷电芯正极极片长度Lc的计算:以390g/m2的面密度来计算试卷电芯的极片长度。

Lc = C设÷140÷η÷390÷Wa÷2﹢2Wj﹢T'+8 (7)其中:C设—电池的设计容量;η—配方中正极活性物质的百分含量;Wa —极片的宽度;Wj —卷针的宽度;T' —卷芯的厚度。

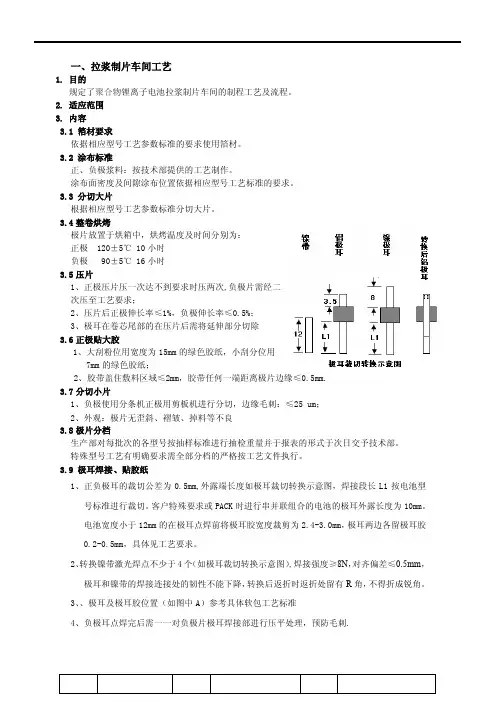

一、拉浆制片车间工艺1. 目的规定了聚合物锂离子电池拉浆制片车间的制程工艺及流程。

2. 适应范围3. 内容3.1 箔材要求依据相应型号工艺参数标准的要求使用箔材。

3.2涂布标准正、负极浆料:按技术部提供的工艺制作。

涂布面密度及间隙涂布位置依据相应型号工艺标准的要求。

3.3 分切大片根据相应型号工艺参数标准分切大片。

3.4整卷烘烤极片放置于烘箱中,烘烤温度及时间分别为:正极 120±5℃ 10小时负极 90±5℃ 16小时3.5压片1、正极压片压一次达不到要求时压两次,负极片需经二次压至工艺要求;2、压片后正极伸长率≤1%,负极伸长率≤0.5%;3、极耳在卷芯尾部的在压片后需将延伸部分切除3.6正极贴大胶1、大刮粉位用宽度为15mm的绿色胶纸,小刮分位用7mm的绿色胶纸;2、胶带盖住敷料区域≤2mm,胶带任何一端距离极片边缘≤0.5mm.3.7分切小片1、负极使用分条机正极用剪板机进行分切,边缘毛刺:≤25 um;2、外观:极片无歪斜、褶皱、掉料等不良3.8极片分档生产部对每批次的各型号按抽样标准进行抽检重量并于报表的形式于次日交予技术部。

特殊型号工艺有明确要求需全部分档的严格按工艺文件执行。

3.9 极耳焊接、贴胶纸1、正负极耳的裁切公差为0.5mm,外露端长度如极耳裁切转换示意图,焊接段长L1按电池型号标准进行裁切。

客户特殊要求或PACK时进行串并联组合的电池的极耳外露长度为10mm。

电池宽度小于12mm的在极耳点焊前将极耳胶宽度裁剪为2.4-3.0mm,极耳两边各留极耳胶0.2-0.5mm,具体见工艺要求。

2、转换镍带激光焊点不少于4个(如极耳裁切转换示意图),焊接强度≥8N,对齐偏差≤0.5mm,极耳和镍带的焊接连接处的韧性不能下降,转换后返折时返折处留有R角,不得折成锐角。

3、、极耳及极耳胶位置(如图中A)参考具体软包工艺标准4、负极耳点焊完后需一一对负极片极耳焊接部进行压平处理,预防毛刺.3.10 极耳贴胶在极耳的两侧用透明胶纸进行粘贴,要求胶纸均匀分布在极耳的两侧,贴平整,不得在顶部有虚空.3.11极片吸尘对极耳焊接部及极片全面进行刷片吸尘.容量低于500mAh的电池每刷300-500片需更换海绵,容量大于500mAh的电池每刷200-300片需更换海绵,3.12极片二次烘烤(工艺有要求的按工艺文件执行)极片整齐放入烘箱进行二次烘烤,烘烤温度80±5℃,时间4h;极片放置整齐,不得有折叠。

聚合物锂离子电池详解根据锂离子电池所用电解质材料不同,锂离子电池可以分为液态锂离子电池(lithium ion battery, 简称为LIB)和聚合物锂离子电池(polymer lithium ion battery, 简称为LIP)两大类。

聚合物锂离子电池所用的正负极材料与液态锂离子都是相同的,电池的工作原理也基本一致。

它们的主要区别在于电解质的不同, 锂离子电池使用的是液体电解质, 而聚合物锂离子电池则以固体聚合物电解质来代替, 这种聚合物可以是“干态”的,也可以是“胶态”的,目前大部分采用聚合物胶体电解质。

聚合物锂离子电池可分为三类: (1)固体聚合物电解质锂离子电池。

电解质为聚合物与盐的混合物,这种电池在常温下的离子电导率低,适于高温使用。

(2)凝胶聚合物电解质锂离子电池。

即在固体聚合物电解质中加入增塑剂等添加剂,从而提高离子电导率,使电池可在常温下使用。

(3)聚合物正极材料的锂离子电池。

采用导电聚合物作为正极材料,其比能量是现有锂离子电池的3倍,是最新一代的锂离子电池。

由于用固体电解质代替了液体电解质,与液态锂离子电池相比,聚合物锂离子电池具有可薄形化、任意面积化与任意形状化等优点,也不会产生漏液与燃烧爆炸等安全上的问题,因此可以用铝塑复合薄膜制造电池外壳,从而可以提高整个电池的比容量;聚合物锂离子电池还可以采用高分子作正极材料,其质量比能量将会比目前的液态锂离子电池提高50%以上。

此外,聚合物锂离子电池在工作电压、充放电循环寿命等方面都比锂离子电池有所提高。

基于以上优点,聚合物锂离子电池被誉为下一代锂离子电池。

聚合物锂离子的发展趋势展望 聚合物锂离子电池在全球技术成熟并商业化已经2年多时间了,虽然销量。

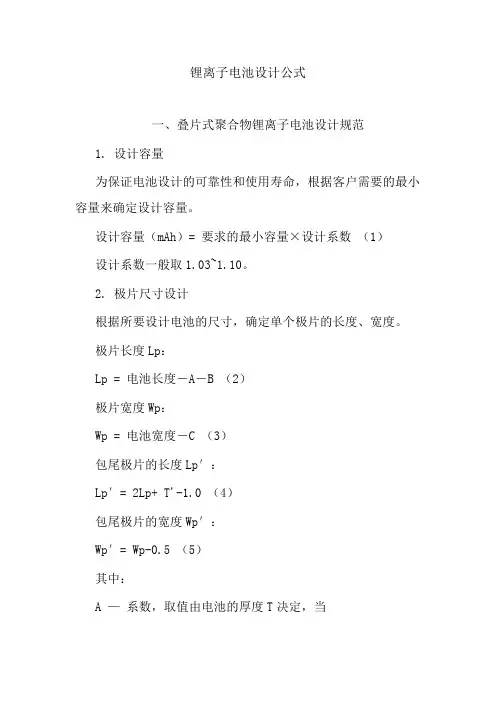

锂离子电池设计公式一、叠片式聚合物锂离子电池设计规范1. 设计容量为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.03~1.10。

2. 极片尺寸设计根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:Lp = 电池长度-A-B (2)极片宽度Wp:Wp = 电池宽度-C (3)包尾极片的长度Lp′:Lp′= 2Lp+ T'-1.0 (4)包尾极片的宽度Wp′:Wp′= Wp-0.5 (5)其中:A —系数,取值由电池的厚度T决定,当(1)T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;(2) 3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;(3) 4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;(4) 5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;C —取值范围一般为2.5~2.6mm(适用于双折边);T'—电芯的理论叠片厚度,3. 极片数、面密度的确定:确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1 (6)注:计算时N取整,并根据面密度的值来调整N。

S极片= Lp×Wp (7)C设 = C正比×S极片×N×ρ正×η正(8)C负 = C设×υ (9)其中:T正—正极片的总厚度;T负—负极片的总厚度;T隔膜—叠成电芯后隔膜的总厚度,隔膜的厚度一般为0.020/0.022mm;h正—正极片(双面)轧片后的厚度;h单—正极单面极片轧片后的厚度;h负—负极片(双面)轧片后的厚度;N负—负极片的数量;h隔膜—隔膜的厚度.6.2 包装袋膜腔长度的确定膜腔的长度与电芯的长度有以下关系:膜腔长度 = 电芯长度-A (16)注:参数A的确定参见公式(2).6.3 包装袋膜腔宽度的确定膜腔的宽度与电芯的宽度有以下关系:膜腔宽度 = 电芯宽度-B (17)B—系数,一般取值1.0~1.2mm.7. 电解液量的确定根据电池的设计容量确定电解液的加入量MM = C设÷ξ (18)其中:ξ—一般为250~300,单位mAh/g.。

锂离子电池行业规范条件为加强锂离子电池行业管理,引导产业转型升级,大力培育战略性新兴产业,推动锂离子电池产业健康发展,根据国家有关法律法规及产业政策,依据优化布局、规范秩序、保障质量、安全管理、推动创新、分类指导的原则,制定本规范条件。

一、产业布局和项目设立(一)锂离子电池行业的企业及项目应符合国家资源开发利用、环境保护、节能管理等法律法规要求,符合国家产业政策和相关产业发展规划及布局要求,符合当地土地利用总体规划、城市总体规划、环境功能区划和环境保护规划等要求。

(二)在国家法律法规、规章及规划确定或省级以上人民政府批准的基本农田保护区、自然保护区、饮用水水源保护区、生态功能保护区等法律、法规规定禁止建设工业企业的区域不得建设锂离子电池行业项目。

上述区域内的现有企业应逐步迁出。

(三)严格控制新上单纯扩大产能、技术水平低的锂离子电池行业项目。

对促进技术创新、提高产品质量、降低生产成本等确有必要的新建和改扩建项目,由行业主管部门按照相关规定加强组织论证。

二、生产规模和工艺技术(一)企业应具备以下条件:在中华人民共和国境内依法注册成立,具有独立法人资格;具有锂离子电池行业相关产品的独立生产、销售和服务能力;具有高新技术企业资质或省级以上独立研发机构、技术中心;主要产品具有技术发明专利。

(二)企业应满足以下规模要求:电池年产能不低于1亿瓦时;正极材料年产能不低于2000吨;负极材料年产能不低于2000吨;隔膜年产能不低于2000万平方米;电解液年产能不低于2000吨,电解质产能不低于500吨。

企业申报时上一年实际产量不低于实际产能的50%。

(三)企业应采用工艺先进、节能环保、安全稳定、自动化程度高的生产工艺和设备,在电极制造和电极卷绕或叠片等关键工序应采用自动化设备,注液时具备温湿度和洁净度等环境条件控制,具备有机溶剂回收系统。

工艺、装备及相关配套设施应达到以下要求:1.应具有电池正负极材料铁、锌、铜等金属有害杂质检测能力,检测精度不低于1ppm;2.应具有涂敷厚度和长度检测手段,涂敷厚度的测量精度为2μm,涂敷长度的测量精度不低于1mm;3.应具有电池电极剪切后产生的毛刺抽样检测能力,检测精度为1μm;4.应具有电池电极烘干后的含水量抽样检测能力,检测精度为10ppm;5.应具有电池电极卷绕/叠片后的对齐度抽样检测能力,检测精度为0.1mm;6.应具有电池装配后的内部短路在线检测能力(如采用HI-POT测试);7.对于多芯电池组的组成电池,应具有开路电压和内阻在线检测能力,检测精度分别为1mV和1mΩ;8.应具有保护板功能在线检测。

一、叠片式聚合物锂离子电池设计规范1. 设计容量为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.03~1.10。

2. 极片尺寸设计根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:Lp = 电池长度-A-B (2)极片宽度Wp:Wp = 电池宽度-C (3)包尾极片的长度Lp′:Lp′= 2Lp+ T'-1.0 (4)包尾极片的宽度Wp′:Wp′= Wp-0.5 (5)其中:A —系数,取值由电池的厚度T决定,当(1)T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;(2) 3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;(3) 4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;(4) 5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;C —取值范围一般为2.5~2.6mm(适用于双折边);T'—电芯的理论叠片厚度,T'的确定见6.1节.图1.双面极片、单面正极包尾极片示意图3. 极片数、面密度的确定:确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1(6)注:计算时N取整,并根据面密度的值来调整N。

S极片= Lp×Wp(7)C设 = C正比×S极片×N×ρ正×η正(8)C负 = C设×υ(9)= C负比×S极片×N×ρ负×η负(10)其中:S极片—单个极片的面积;C正比—正极活性物质的质量比容量,一般取值140mAh/g;η正—正极活性物质的百分含量;ρ正—正极极片的双面面密度(g/m2);C负—负极的设计容量;υ—负极容量过剩系数,一般常规电池取值1.00~1.06;DVD电池以及容量大于2000mAh的取值1.05~1.12;C负比—负极活性物质的质量比容量,一般取值300mAh/g;η负—负极活性物质的百分含量;ρ负—负极极片的双面面密度(g/m2);4. 极片厚度的确定:为保证极片中活性物质的性能发挥,涂布后的极片要进行适当轧片,一般根据材料的压实密度来确定不同面密度的极片的轧片厚度。

叠片式锂离子电池设计规范叠片式锂离子电池是一种结构紧凑、能量密度高的电池设计,广泛应用于便携式电子设备、电动车辆等领域。

为了确保叠片式锂离子电池的安全性、稳定性和性能,设计规范起着至关重要的作用。

下面是一些叠片式锂离子电池设计规范的主要内容,供参考:1.电池容量选择:根据不同应用需求,选择合适的电池容量。

电池容量一般以毫安时(mAh)为单位,需根据设备功耗的大小和使用时间来确定。

2.电池单体选型:选择具有稳定性好、容量高、循环寿命长、内阻低等特点的电池单体。

常用的电池单体有三元锂、锰酸锂、钴酸锂等。

3.电池堆叠方式:4.电池电芯组装:严格控制电池组装过程,确保电池电芯的一致性。

包括电池单体焊接、电芯间隔隔离、电池热收缩套管的固定等。

5.电池热管理:采取适当的散热措施,如导热片、散热板等,以控制电池温度的上升,防止电池过热引发安全问题。

6.电池保护措施:为电池设计安全保护措施,如过充保护、过放保护、短路保护等,以防止电池因异常情况而损坏或产生火灾或爆炸等危险。

7.电池管理系统(BMS)设计:为电池设计一套完善的电池管理系统,包括电流、电压、温度等参数的监测和控制,以实现对电池的精确管理和保护。

8.充放电性能测试:在设计过程中进行充放电性能测试,以评估电池的循环寿命、能量密度、容量衰减等关键指标。

并根据测试结果,优化电池设计和制造工艺。

9.产品标准和认证:确保设计符合相关产品标准和认证要求,如国家或行业标准、UL认证等,以确保产品的质量和安全性。

10.电池回收处理:在设计过程中考虑电池的回收和环保处理问题,选择可回收的材料和环保的制造工艺,以降低对环境的影响。

总结起来,叠片式锂离子电池设计规范需要考虑电池容量、电池单体选型、堆叠方式、电芯组装、热管理、保护措施、电池管理系统、充放电性能测试、产品标准和认证、电池回收处理等方面的要素。

只有在严格遵守这些规范的基础上,才能设计出安全可靠、性能优良的叠片式锂离子电池。

聚合物锂离子电池设计原则批准:审核:制定:聚合物锂离子电池设计原则为减少电池在使用过程中存在的潜在问题和增加产品可靠性,将可充电聚合物锂离子电池在设计、制造和测试过程中需要预防和考虑的一些因素规范化,特制定如下设计原则和要求:一、重要原材料选取设计原则1.1隔膜的设计要求1.1.1选用UBE隔膜,闭孔温度为130~135℃,在135℃急速加热的情况下,隔膜的电阻在约2S的时间内热闭合速度为15000Ωcm2/s,远大于2000Ωcm2/s的设计要求。

该材料结构为PP|PE|PP,干法工艺制造,耐热性、过充性好,收缩率低。

1.1.2加热收缩率测定结果如下表格1:UP3085收缩率测试结果收缩率=(加热前长度-加热后长度)/加热前长度×100%。

表格2:选材典型性能列表(UP3085)1.1.3高温绝缘特性要求电池温度上升到150℃,保持10min,隔膜仍能保持良好的绝缘性。

1.1.4隔膜厚度选择常规电池,隔膜厚度要求20~30μm,一般选取25μm隔膜。

1.1.5隔膜与极板纵向尺寸要求叠层式电极,隔膜与极板纵向尺寸公差为2~4mm,一般设计为2.5~3mm。

1.2绝缘胶的设计要求1.2.1绝缘胶应不易刺穿,无破损。

1.2.2绝缘胶具有电化学、化学、机械特性及热稳定性(-40~+150℃)1.3主体材料的杂质含量要求(主要针对无机材料)表格3:主体材料杂质含量要求1.4环境引入杂质控制要求环境引入杂质包括环境引入水分和粉尘。

1.4.1环境引入水分主要在正极涂布、冲切、叠片、封装、注液过程中。

通过控制这5个工序中的环境湿度对水分杂质进行控制。

其中正极涂布、冲切要求环境相对湿度小于50%,叠片、封装工序要求环境相对湿度小于40%,注液工序在手套箱内进行,要求水分含量30ppm以下。

同时,在涂布、冲切、封装之后对半成品进行真空干燥,以除去微量水分。

1.4.2环境引入粉尘主要在涂布、冲切工序,通过防尘、除尘措施可以降低粉尘污染。

一、叠片式聚合物锂离子电池设计规范

1. 设计容量

为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)

设计系数一般取1.03~1.10。

2. 极片尺寸设计

根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:

Lp = 电池长度-A-B (2)

极片宽度Wp:

Wp = 电池宽度-C (3)

包尾极片的长度Lp′:

Lp′= 2Lp+ T'-1.0 (4)

包尾极片的宽度Wp′:

Wp′= Wp-0.5 (5)

其中:

A —系数,取值由电池的厚度T决定,当

(1)T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;

(2) 3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;

(3) 4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;

(4) 5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;

C —取值范围一般为2.5~2.6mm(适用于双折边);

T'—电芯的理论叠片厚度,T'的确定见6.1节.

图1.双面极片、单面正极包尾极片示意图

3. 极片数、面密度的确定:

确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1(6)

注:计算时N取整,并根据面密度的值来调整N。

S

极片

= Lp×Wp(7)

C

设 = C

正比

×S

极片

×N×ρ

正

×η

正

(8)

C

负 = C

设

×υ(9)

= C

负比×S

极片

×N×ρ

负

×η

负

(10)

其中:

S

极片

—单个极片的面积;

C

正比

—正极活性物质的质量比容量,一般取值140mAh/g;

η正—正极活性物质的百分含量;

ρ正—正极极片的双面面密度(g/m2);

C

负

—负极的设计容量;

υ—负极容量过剩系数,一般常规电池取值1.00~1.06;DVD电池以及容量大于2000mAh的取值1.05~1.12;

C

负比

—负极活性物质的质量比容量,一般取值300mAh/g;

η负—负极活性物质的百分含量;

ρ负—负极极片的双面面密度(g/m2);

4. 极片厚度的确定:

为保证极片中活性物质的性能发挥,涂布后的极片要进行适当轧片,一般根据材料的压实密度来确定不同面密度的极片的轧片厚度。

表1. 不同材料的压实密度

5. 隔膜尺寸的确定

现在使用的隔膜的规格一般为厚度0.020mm、0.022mm的,隔膜的长度Ls、宽度Lt由以下公式确定:

Ls = (Wp+0.5)×(2×N+2) (11)

Lt = Lp+Ψ(12)

其中:

Ψ—隔膜宽超出极片的长度,范围为2.0~4.0mm,一般取3.0mm.

6. 包装袋的设计

6.1槽深设计

根据叠片后电芯的厚度T'确定铝塑包装膜的槽深H,为避免铝塑包装膜的二次拉伸,冲槽深度原则上等于叠片后电芯的厚度。

T'= T

正+T

负

+T

隔膜

(13)

= h

正×N

正

+2h

单

+h

负

×N

负

+h

隔膜

×(N

负

+1)×2(14)

H = T'±0.1(15)

注:以上计算针对单冲槽槽深设计,目前只能满足冲槽深度≤4.2mm的,对于4.2~5.0mm槽深的要依据生产上所能达到的实际尺寸。

其中:

—正极片的总厚度;

T

正

—负极片的总厚度;

T

负

—叠成电芯后隔膜的总厚度,隔膜的厚度一般为0.020/0.022mm;T

隔膜

—正极片(双面)轧片后的厚度;

h

正

—正极单面极片轧片后的厚度;

h

单

h

—负极片(双面)轧片后的厚度;

负

—负极片的数量;

N

负

—隔膜的厚度.

h

隔膜

6.2 包装袋膜腔长度的确定

膜腔的长度与电芯的长度有以下关系:

膜腔长度 = 电芯长度-A (16)

注:参数A的确定参见公式(2).

6.3 包装袋膜腔宽度的确定

膜腔的宽度与电芯的宽度有以下关系:

膜腔宽度 = 电芯宽度-B (17) B—系数,一般取值1.0~1.2mm.

7. 电解液量的确定

根据电池的设计容量确定电解液的加入量M

÷ξ(18)

M = C

设

其中:

ξ—一般为250~300,单位mAh/g.。