聚合物锂离子电池设计

- 格式:ppt

- 大小:3.09 MB

- 文档页数:30

锂离子电池的设计与参数优化锂离子电池是一种广泛应用于移动设备、电动车辆和储能系统中的重要能源储存技术。

它具有高能量密度、长寿命、低自放电率和环保等优势,因此受到了广泛的关注和研究。

在设计和制造锂离子电池时,需要考虑一系列参数的优化,以提高其性能和可靠性。

本文将探讨锂离子电池设计与参数优化的相关内容。

首先,锂离子电池的设计需要考虑到正负极材料的选择和结构优化。

正极材料通常使用锂过渡金属氧化物,如钴酸锂、三元材料和锰酸锂等。

而负极材料通常采用石墨或硅负极。

选择合适的正负极材料,可以提高电池的容量、循环寿命和安全性能。

另外,优化正负极的结构,如颗粒大小、分散性和电极表面涂布等,也可以改善电池的性能。

其次,锂离子电池的电解液是重要的组成部分,需要进行优化。

电解液通常由溶剂、锂盐和添加剂组成。

优化电解液的配方和性能可以提高电池的离子传导性和安全性。

例如,选择合适的溶剂和锂盐,可以改善电池的电化学性能和循环寿命。

添加合适的添加剂,如电解液稳定剂、导电剂和抗冻剂等,可以提高电池的热稳定性、耐低温性和安全性。

此外,锂离子电池的设计还需要考虑到隔膜和电池容器的优化。

隔膜是防止正负极短路和保障离子传输的关键组件。

优化隔膜的材料、厚度和孔隙率等参数,可以提高电池的安全性和循环寿命。

电池容器的设计和材料选择也是很重要的。

合适的容器设计可以提高电池的结构稳定性和耐冲击性。

选择合适的容器材料,如聚合物、金属或复合材料,可以提高电池的安全性和容量密度。

最后,锂离子电池的参数优化在制造过程和电池管理系统中也非常重要。

制造过程中,需要优化电极的涂布均匀性、隔膜的质量和封装过程的可靠性等。

电池管理系统包括电池的充放电控制、温度管理和安全保护等。

优化这些参数可以提高电池的效率、循环寿命和安全性能。

在优化锂离子电池的设计和参数时,需要综合考虑电池的性能、成本、可靠性和环境友好性等因素。

因此,需要在实际应用中进行充分的实验和测试,以找到最佳的设计和参数组合。

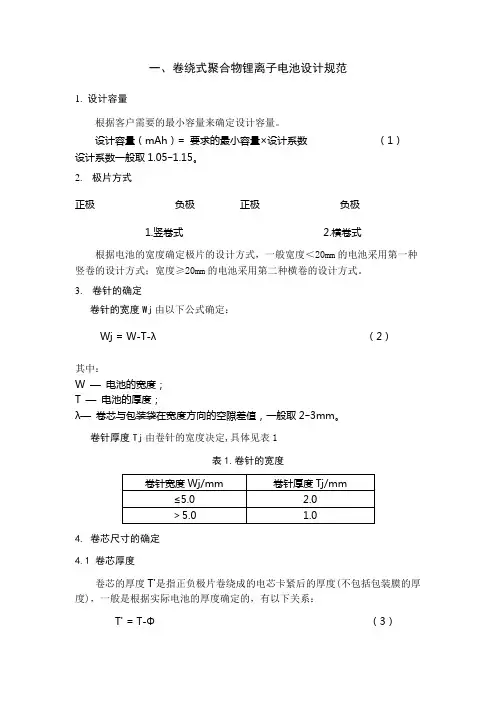

一、卷绕式聚合物锂离子电池设计规范1. 设计容量根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.05~1.15。

2.极片方式正极负极正极负极1.竖卷式2.横卷式根据电池的宽度确定极片的设计方式,一般宽度<20mm的电池采用第一种竖卷的设计方式;宽度≥20mm的电池采用第二种横卷的设计方式。

3.卷针的确定卷针的宽度Wj由以下公式确定:Wj = W-T-λ(2)其中:W —电池的宽度;T —电池的厚度;λ—卷芯与包装袋在宽度方向的空隙差值,一般取2~3mm。

卷针厚度Tj由卷针的宽度决定,具体见表1表1.卷针的宽度4. 卷芯尺寸的确定4.1 卷芯厚度卷芯的厚度T'是指正负极片卷绕成的电芯卡紧后的厚度(不包括包装膜的厚度),一般是根据实际电池的厚度确定的,有以下关系:T' = T-Φ(3)其中:T —电池的厚度;Φ—系数,一般取0.7~0.9mm,具体数值根据电池的厚度决定。

4.2 卷芯宽度卷芯的宽度w'是极片卷绕后的电芯的宽度,由以下公式确定:w' = w j+T j+T'+δ(4)其中:w j—卷针的宽度;T j —卷针的厚度;T'—卷芯的厚度;δ—系数,一般取0.5~1。

5.极片的设计5.1 极片宽度的确定:极片的宽度Wa根据卷绕的方式不同分别由以下公式确定(正、负极极片的宽度相同):横卷:Wa = L-ω(5)其中:L —电池的长度;ω—系数,根据电池的厚度决定,一般≤3mm的电池取值6.5~7.5mm;>3mm 的电池取值7.0~7.5mm。

竖卷:Wa = L-φ(6)其中:L —电池的长度;ω—系数,一般取值2.5~3.0mm。

5.2 极片长度、面密度的确定:5.2.1试卷电芯极片长度的计算:试卷电芯正极极片长度Lc的计算:以390g/m2的面密度来计算试卷电芯的极片长度。

Lc = C设÷140÷η÷390÷Wa÷2﹢2Wj﹢T'+8 (7)其中:C设—电池的设计容量;η—配方中正极活性物质的百分含量;Wa —极片的宽度;Wj —卷针的宽度;T' —卷芯的厚度。

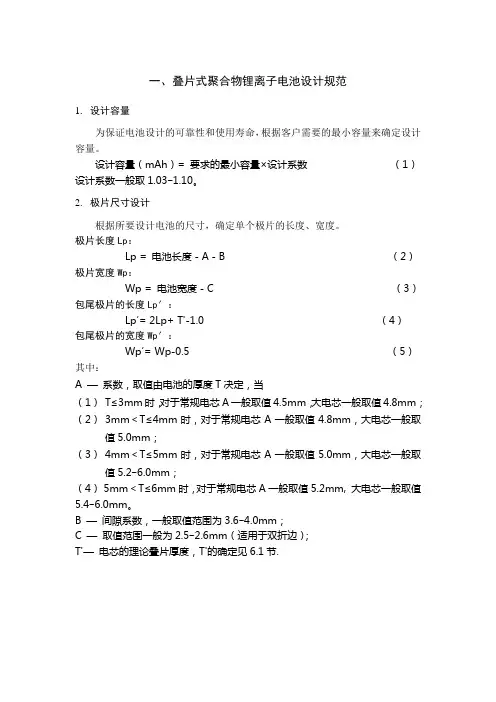

一、叠片式聚合物锂离子电池设计规范1.设计容量为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.03~1.10。

2.极片尺寸设计根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:Lp = 电池长度-A-B (2)极片宽度Wp:Wp = 电池宽度-C (3)包尾极片的长度Lp′:Lp′= 2Lp+ T'-1.0 (4)包尾极片的宽度Wp′:Wp′= Wp-0.5 (5)其中:A —系数,取值由电池的厚度T决定,当(1)T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;(2)3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;(3)4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;(4)5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;C —取值范围一般为2.5~2.6mm(适用于双折边);T'—电芯的理论叠片厚度,T'的确定见6.1节.图1.双面极片、单面正极包尾极片示意图3. 极片数、面密度的确定:确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1 (6)注:计算时N取整,并根据面密度的值来调整N。

S极片= Lp×Wp (7)C设= C正比×S极片×N×ρ正×η正(8)C负= C设×υ(9)= C负比×S极片×N×ρ负×η负(10)其中:S极片—单个极片的面积;C正比—正极活性物质的质量比容量,一般取值140mAh/g;η正—正极活性物质的百分含量;ρ正—正极极片的双面面密度(g/m2);C负—负极的设计容量;υ—负极容量过剩系数,一般常规电池取值1.00~1.06;DVD电池以及容量大于2000mAh的取值1.05~1.12;C负比—负极活性物质的质量比容量,一般取值300mAh/g;η负—负极活性物质的百分含量;ρ负—负极极片的双面面密度(g/m2);4. 极片厚度的确定:为保证极片中活性物质的性能发挥,涂布后的极片要进行适当轧片,一般根据材料的压实密度来确定不同面密度的极片的轧片厚度。

锂离子电池聚合物电解质的制备及性能研究

聚合物锂离子电池代表锂离子电池的最高水平,其中,提高聚合物锂离子电池性能的关键在于研制具有良好性能的聚合物电解质基体材料。

可降解的PPC 聚合物单元中有一羰基和少量醚键,与碳酸酯类电解液有很好的相互作用。

本文以DCP 为交联剂,对聚碳酸亚丙酯马来酸酐(PPCMA )进行交联反应,得到PPCMA 聚合物电解质干膜,再浸渍电解液进行活化,制备了性能优良的PPCMA 凝胶聚合物电解质。

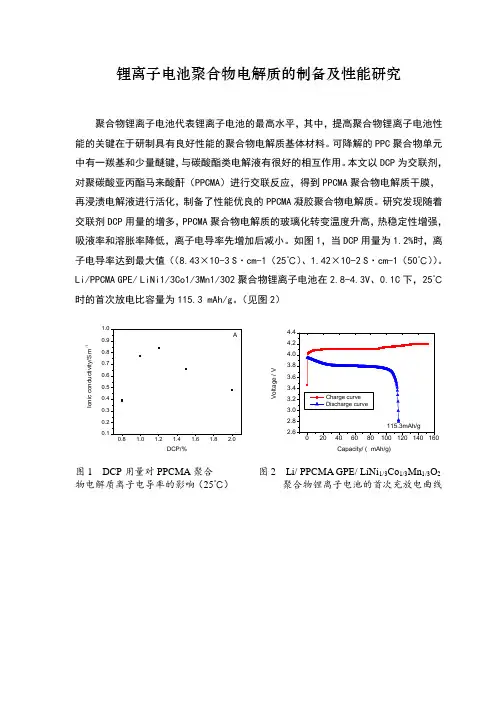

研究发现随着交联剂DCP 用量的增多,PPCMA 聚合物电解质的玻璃化转变温度升高,热稳定性增强,吸液率和溶胀率降低,离子电导率先增加后减小。

如图1,当DCP 用量为1.2%时,离子电导率达到最大值((8.43×10-3 S ·cm-1(25℃)、1.42×10-2 S ·cm-1(50℃))。

Li/PPCMA GPE/ LiNi1/3Co1/3Mn1/3O2聚合物锂离子电池在2.8-4.3V 、0.1C 下,25℃时的首次放电比容量为115.3 mAh/g 。

(见图2)

I o n i c c o n d u c t i v i t y /S m

-1

DCP/%

V o l t a g e / V

Capacity/ (mAh/g)

图1 DCP 用量对PPCMA 聚合 图2 Li/ PPCMA GPE/ LiNi 1/3Co 1/3Mn 1/3O 2 物电解质离子电导率的影响(25℃) 聚合物锂离子电池的首次充放电曲线。

聚合物锂离子电池设计原则批准:审核:制定:聚合物锂离子电池设计原则为减少电池在使用过程中存在的潜在问题和增加产品可靠性,将可充电聚合物锂离子电池在设计、制造和测试过程中需要预防和考虑的一些因素规范化,特制定如下设计原则和要求:一、重要原材料选取设计原则1.1隔膜的设计要求1.1.1选用UBE隔膜,闭孔温度为130~135℃,在135℃急速加热的情况下,隔膜的电阻在约2S的时间内热闭合速度为15000Ωcm2/s,远大于2000Ωcm2/s的设计要求。

该材料结构为PP|PE|PP,干法工艺制造,耐热性、过充性好,收缩率低。

1.1.2加热收缩率测定结果如下表格1:UP3085收缩率测试结果收缩率=(加热前长度-加热后长度)/加热前长度×100%。

表格2:选材典型性能列表(UP3085)1.1.3高温绝缘特性要求电池温度上升到150℃,保持10min,隔膜仍能保持良好的绝缘性。

1.1.4隔膜厚度选择常规电池,隔膜厚度要求20~30μm,一般选取25μm隔膜。

1.1.5隔膜与极板纵向尺寸要求叠层式电极,隔膜与极板纵向尺寸公差为2~4mm,一般设计为2.5~3mm。

1.2绝缘胶的设计要求1.2.1绝缘胶应不易刺穿,无破损。

1.2.2绝缘胶具有电化学、化学、机械特性及热稳定性(-40~+150℃)1.3主体材料的杂质含量要求(主要针对无机材料)表格3:主体材料杂质含量要求1.4环境引入杂质控制要求环境引入杂质包括环境引入水分和粉尘。

1.4.1环境引入水分主要在正极涂布、冲切、叠片、封装、注液过程中。

通过控制这5个工序中的环境湿度对水分杂质进行控制。

其中正极涂布、冲切要求环境相对湿度小于50%,叠片、封装工序要求环境相对湿度小于40%,注液工序在手套箱内进行,要求水分含量30ppm以下。

同时,在涂布、冲切、封装之后对半成品进行真空干燥,以除去微量水分。

1.4.2环境引入粉尘主要在涂布、冲切工序,通过防尘、除尘措施可以降低粉尘污染。

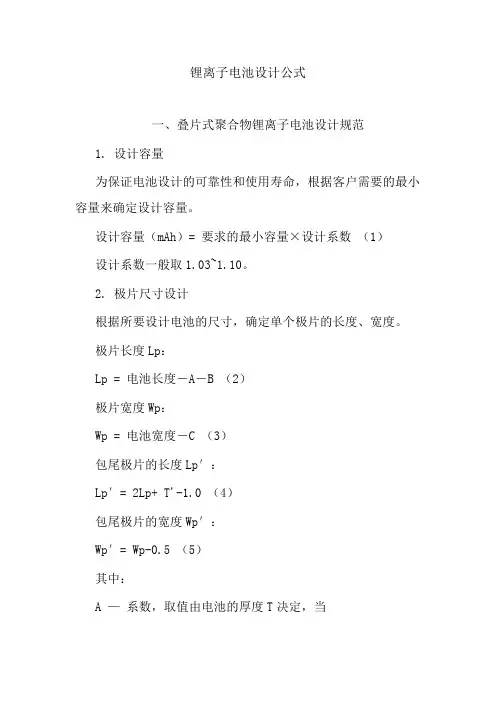

锂离子电池设计公式一、叠片式聚合物锂离子电池设计规范1. 设计容量为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.03~1.10。

2. 极片尺寸设计根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:Lp = 电池长度-A-B (2)极片宽度Wp:Wp = 电池宽度-C (3)包尾极片的长度Lp′:Lp′= 2Lp+ T'-1.0 (4)包尾极片的宽度Wp′:Wp′= Wp-0.5 (5)其中:A —系数,取值由电池的厚度T决定,当(1)T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;(2) 3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;(3) 4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;(4) 5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;C —取值范围一般为2.5~2.6mm(适用于双折边);T'—电芯的理论叠片厚度,3. 极片数、面密度的确定:确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1 (6)注:计算时N取整,并根据面密度的值来调整N。

S极片= Lp×Wp (7)C设 = C正比×S极片×N×ρ正×η正(8)C负 = C设×υ (9)其中:T正—正极片的总厚度;T负—负极片的总厚度;T隔膜—叠成电芯后隔膜的总厚度,隔膜的厚度一般为0.020/0.022mm;h正—正极片(双面)轧片后的厚度;h单—正极单面极片轧片后的厚度;h负—负极片(双面)轧片后的厚度;N负—负极片的数量;h隔膜—隔膜的厚度.6.2 包装袋膜腔长度的确定膜腔的长度与电芯的长度有以下关系:膜腔长度 = 电芯长度-A (16)注:参数A的确定参见公式(2).6.3 包装袋膜腔宽度的确定膜腔的宽度与电芯的宽度有以下关系:膜腔宽度 = 电芯宽度-B (17)B—系数,一般取值1.0~1.2mm.7. 电解液量的确定根据电池的设计容量确定电解液的加入量MM = C设÷ξ (18)其中:ξ—一般为250~300,单位mAh/g.。