卷绕式聚合物锂离子电池设计规范

- 格式:doc

- 大小:61.00 KB

- 文档页数:6

锂离子动力电池设计介绍摘要:本文简要介绍了锂离子动力电池设计的基本原则、设计要求、评价锂离子动力电池性能的主要指标和锂离子动力电池设计的基本步骤,并结合 8Ah锰酸锂动力电池的设计实例,详细介绍了锂离子动力电池设计过程中各主要参数的确定方法、计算过程以及设计过程中相关细节的注意事项,结合本公司实际生产能力和生产设备的实际工况,确定了正负极极片分段的设计思路,将正负极极片分别分为四段,卷成两个电芯,采用内部并联的方式与电池的极柱链接,成功的解决了生产中极片过长极片不易加工和卷绕不易对齐的难题,为动力电池的设计提供重要的参考依据。

1 锂离子动力电池的设计基础1.1 动力电池设计的基本原则动力电池设计,就是根据用电设备的要求,为设备提供工作电源或动力电源。

因此,动力电池设计首先必须根据用电设备需要及电池的特性,确定电池的电极、电解液、隔膜、外壳以及其他部件的参数,对工艺参数进行优化,并将它们组成有一定规格和指标(如电压、容量、体积和重量等)的电池组。

动力电池设计是否合理,关系到电池的使用性能,必须尽可能使其达到设计最优化。

1.2 动力电池的设计要求动力电池设计时,必须了解用电设备具对电池性能指标及电池使用条件,一般应考虑以下几个方面:1电池工作电压;2电池工作电流,即正常放电电流和峰值电流;3电池工作时间,包括连续放电时间、使用期限或循环寿命;4电池工作环境,包括电池工作环境及环境温度;5电池最大允许体积;锂离子动力电池由于其具有优良的性能,使用范围越来越广,有时要应用于一些特殊场合,因而还有一些特殊要求,如耐冲击、振动、耐高低温、低气压等。

在考虑上述基本要求时,同时还应考虑材料来源、电池特性的决定因素、电池性能、电池制造工艺、技术经济分析和环境温度。

1.3 评价动力电池性能的主要指标动力电池性能一般通过以下几个方面来评价:1容量。

电池容量是指在一定放电条件下,可以从电池获得的电量,即电流对时间的积分,一般用Ah表示,它直接影响电池的最大工作电流和工作时间。

卷绕式胶体聚合物电池的设计1.引言:聚合物电池作为一项新型电池生产技术已经成为锂离子电池家族中一个耀眼的分支,以其独有的魅力吸引着我们为之而努力。

聚合物电池主要从电池结构上分为叠片式和卷绕式两大类,由于卷绕式电池生产操作简单适合手工生产,且电池性能可靠,因此我们选用卷绕式电池生产技术。

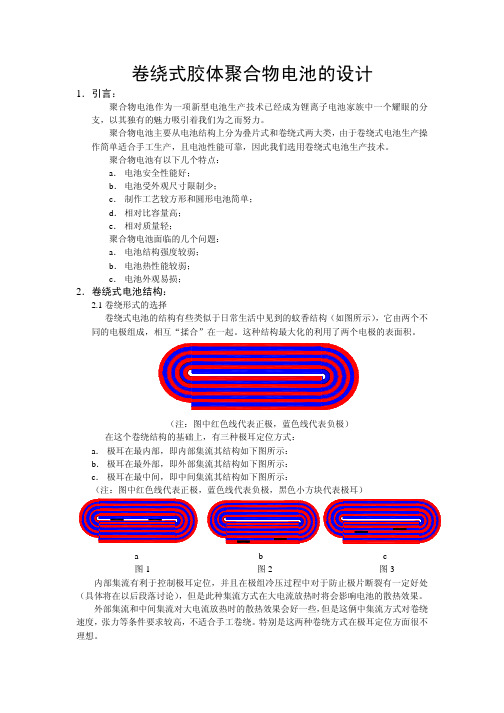

聚合物电池有以下几个特点:a.电池安全性能好;b.电池受外观尺寸限制少;c.制作工艺较方形和圆形电池简单;d.相对比容量高;e.相对质量轻;聚合物电池面临的几个问题:a.电池结构强度较弱;b.电池热性能较弱;c.电池外观易损;2.卷绕式电池结构:(具体将在以后段落讨论),但是此种集流方式在大电流放热时将会影响电池的散热效果。

外部集流和中间集流对大电流放热时的散热效果会好一些,但是这俩中集流方式对卷绕速度,张力等条件要求较高,不适合手工卷绕。

特别是这两种卷绕方式在极耳定位方面很不理想。

因此,在聚合物电池设计中我们统一使用极耳在最内部的卷绕方式。

2.2装配形式的选择:锂离子电池在充电过程中负极会发生膨胀的现象,这样就使得聚合物电池在装配后和化成后存在有两种不同的厚度状况,因此考察两种不同状态下的装配情况,同时设计两种状态下的装配形式是很有必要的。

化成后极组同铝塑包装袋之间的配合关系如下图所示:图4由于电池在充电后会有一定的膨胀,因此我们希望电池能够在充电后以以上的结构存在,这种结构可以在电池上下两个面上产生一定的约束压力,使得电池在充电形变中层与层之间贴合的更加紧密,同时也可以最大化的利用电池体积。

装配后极组同铝塑包装袋之间的配合关系如下图所示:为达到电池充电后的结构,在装配中电池因该以上图所示的结构进行装配。

这种装配结构一方面可以保证电池在化成时结构膨胀带来的形变不影响电池外观和极组结构的变化,另一方面可以方便冲壳深度的控制和降低装配难度。

以上两种状态关系在电池设计和生产中是一个基础条件,因此建立这样一种关系是必要的。

一、拉浆制片车间工艺1. 目的规定了聚合物锂离子电池拉浆制片车间的制程工艺及流程。

2. 适应范围3. 内容3.1 箔材要求依据相应型号工艺参数标准的要求使用箔材。

3.2涂布标准正、负极浆料:按技术部提供的工艺制作。

涂布面密度及间隙涂布位置依据相应型号工艺标准的要求。

3.3 分切大片根据相应型号工艺参数标准分切大片。

3.4整卷烘烤极片放置于烘箱中,烘烤温度及时间分别为:正极 120±5℃ 10小时负极 90±5℃ 16小时3.5压片1、正极压片压一次达不到要求时压两次,负极片需经二次压至工艺要求;2、压片后正极伸长率≤1%,负极伸长率≤0.5%;3、极耳在卷芯尾部的在压片后需将延伸部分切除3.6正极贴大胶1、大刮粉位用宽度为15mm的绿色胶纸,小刮分位用7mm的绿色胶纸;2、胶带盖住敷料区域≤2mm,胶带任何一端距离极片边缘≤0.5mm.3.7分切小片1、负极使用分条机正极用剪板机进行分切,边缘毛刺:≤25 um;2、外观:极片无歪斜、褶皱、掉料等不良3.8极片分档生产部对每批次的各型号按抽样标准进行抽检重量并于报表的形式于次日交予技术部。

特殊型号工艺有明确要求需全部分档的严格按工艺文件执行。

3.9 极耳焊接、贴胶纸1、正负极耳的裁切公差为0.5mm,外露端长度如极耳裁切转换示意图,焊接段长L1按电池型号标准进行裁切。

客户特殊要求或PACK时进行串并联组合的电池的极耳外露长度为10mm。

电池宽度小于12mm的在极耳点焊前将极耳胶宽度裁剪为2.4-3.0mm,极耳两边各留极耳胶0.2-0.5mm,具体见工艺要求。

2、转换镍带激光焊点不少于4个(如极耳裁切转换示意图),焊接强度≥8N,对齐偏差≤0.5mm,极耳和镍带的焊接连接处的韧性不能下降,转换后返折时返折处留有R角,不得折成锐角。

3、、极耳及极耳胶位置(如图中A)参考具体软包工艺标准4、负极耳点焊完后需一一对负极片极耳焊接部进行压平处理,预防毛刺.3.10 极耳贴胶在极耳的两侧用透明胶纸进行粘贴,要求胶纸均匀分布在极耳的两侧,贴平整,不得在顶部有虚空.3.11极片吸尘对极耳焊接部及极片全面进行刷片吸尘.容量低于500mAh的电池每刷300-500片需更换海绵,容量大于500mAh的电池每刷200-300片需更换海绵,3.12极片二次烘烤(工艺有要求的按工艺文件执行)极片整齐放入烘箱进行二次烘烤,烘烤温度80±5℃,时间4h;极片放置整齐,不得有折叠。

卷绕式单体锂离子电池设计前言:目前,电动车包括电动汽车(EV )、电动摩托和电动自行车三大类。

在当前环保的倡导下,电动自行车无疑是社会的最佳选择。

电动自行车以车载电池为动力源,可实现零排放,彻底解决尾气污染,而且动力要求也不错。

铅酸电池技术成熟,成本低,性能稳定,原材料丰富,是目前电动车的的常用电池,但由于铅酸电池比容量不够大,体积较大,铅是污染性金属,较之锂离子电池,锂离子电池比容量高,是铅酸电池的三倍以上,自放电小,循环寿命长,一般在500-1000次,无记忆效应和污染较小等优点,所以锂离子电池在不久的将来必然会成为电动车的理想能源。

1.0设计任务1.设计一种电动自行车用卷绕式单体锂离子电池,额定容量10Ah ; 2.给出所设计的电池制造的工艺流程。

本设计的锂离子电池的电化学表达式为:62()()n C LiPF PEO EC DEC DMC LiCoO --++++ 锂离子电池的成流反应 正极反应:LiCoO 2 ←→ Li 1-x CoO 2 + xLi + + xe 负极反应:6C + xLi + + xe ←→ LixC 6 电池反应:LiCoO 2 + 6C ←→ Li 1-x CoO 2 + LixC 6 1.1正极材料正极活性物质选择LiCoO 2,因为它制备工艺简单,开路电压高,比能量大,循环寿命长,能快速充放电,电化学性能稳定,现已商品化。

LiCoO 2合成方法(溶胶-凝胶法)将Li (Ac )2按一定配比加入溶有PAA (聚丙烯酸)的去离子水中,加热至95℃形成凝胶体,将凝胶在空气气氛下加热至500℃分解,研磨,再将分解产物于700℃左右煅烧3h 得到LiCoO 2。

正极集流体:铝箔 厚度18微米正极配方1.2负极材料负极活性物质选择中间相碳微球(MCMB ),颗粒直径大小在10微米左右,这种颗粒放射状结构,从轴心向外的石墨晶面以之字形取向排列,外侧被一薄覆盖,该薄层的底晶面几乎覆盖了纤维柱的全部表面,纤维的机械结构坚固,即使经过1000次循环,结构也不会破坏。

聚合物锂离子电池设计原则批准:审核:制定:聚合物锂离子电池设计原则为减少电池在使用过程中存在的潜在问题和增加产品可靠性,将可充电聚合物锂离子电池在设计、制造和测试过程中需要预防和考虑的一些因素规范化,特制定如下设计原则和要求:一、重要原材料选取设计原则1.1隔膜的设计要求1.1.1选用UBE隔膜,闭孔温度为130~135℃,在135℃急速加热的情况下,隔膜的电阻在约2S的时间内热闭合速度为15000Ωcm2/s,远大于2000Ωcm2/s的设计要求。

该材料结构为PP|PE|PP,干法工艺制造,耐热性、过充性好,收缩率低。

1.1.2加热收缩率测定结果如下表格1:UP3085收缩率测试结果收缩率=(加热前长度-加热后长度)/加热前长度×100%。

表格2:选材典型性能列表(UP3085)1.1.3高温绝缘特性要求电池温度上升到150℃,保持10min,隔膜仍能保持良好的绝缘性。

1.1.4隔膜厚度选择常规电池,隔膜厚度要求20~30μm,一般选取25μm隔膜。

1.1.5隔膜与极板纵向尺寸要求叠层式电极,隔膜与极板纵向尺寸公差为2~4mm,一般设计为2.5~3mm。

1.2绝缘胶的设计要求1.2.1绝缘胶应不易刺穿,无破损。

1.2.2绝缘胶具有电化学、化学、机械特性及热稳定性(-40~+150℃)1.3主体材料的杂质含量要求(主要针对无机材料)表格3:主体材料杂质含量要求1.4环境引入杂质控制要求环境引入杂质包括环境引入水分和粉尘。

1.4.1环境引入水分主要在正极涂布、冲切、叠片、封装、注液过程中。

通过控制这5个工序中的环境湿度对水分杂质进行控制。

其中正极涂布、冲切要求环境相对湿度小于50%,叠片、封装工序要求环境相对湿度小于40%,注液工序在手套箱内进行,要求水分含量30ppm以下。

同时,在涂布、冲切、封装之后对半成品进行真空干燥,以除去微量水分。

1.4.2环境引入粉尘主要在涂布、冲切工序,通过防尘、除尘措施可以降低粉尘污染。

聚合物锂离子电芯检验规范1目的本标准规定了****新能源有限公司聚合物锂离子电芯的常规测试方法和要求,及质量评定程序;提供公司产品开发的依据,并在此基础上进行电芯的品质、安全性和风险性评价。

2适用范围本规范规定了****新能源有限公司生产的聚合物锂离子常规电芯各项性能的测试方法、要求及质量评定程序。

本规范仅在****新能源有限公司内部使用,对外标准以产品规格书为准。

所有测试方法如引用标准,本公司按照本规定的标准进行测试,原则上参考引用标准。

对于特定产品的开发参照本标准,作为评估风险的依据,但相关项目不作为最后判定依据。

具有明确客户接受的规格书产品的检测,可以依规格书检测,相应的质量风险由相关人员承担。

3职责与权限3.1检测中心负责本标准的制定和修订;3.2检测中心负责本标准的执行和维护。

4定义:4.1聚合物锂离子电芯 Polymer Lithium Ion Battery(PLIB)指采用铝塑包装膜为外壳的叠层式或卷绕式锂离子电芯,指不具备有特殊的功能和要求的电芯简称聚合物锂离子常规电芯(包括高温电芯)。

4.2充电限制电压 Limited Charge Voltage按****新能源有限公司规定,电芯由恒流充电转恒压充电时的电压值4.20V。

4.3放电截止电压 Cut-off Voltage电芯终止放电时的电压3.00V。

4.4额定容量 Rated Capacity指电芯在环境温度为20±5℃时,以5h时率放电至终止电压时所提供的容量,用C5表示,单位Ah(安培小时)或mAh(毫安小时)。

4.5基准电流 Basic Current充放电电流必须以额定容量为基准,电流值用ItA的倍数表示,其中ItA=C h/1h.。

4.6漏液:L eakage指电芯或电池有可见的电解液溢出。

4.7破裂 Rupture由于内部或外部的因素而引起的电芯外壳或电池壳体发生的机械损坏,导致内部物质暴露或溢出,但没有喷出。

卷绕式锂离子电池设计规范一、观察给定型号和客户需求1、型号制定了电池的尺寸(以063048为例,尺寸为6.0×30×48mm)2、客户要求的容量和电池的放电类别(动力型、高温型、普通型),通常而言电池所能达到的容量一般为普通型>高温型>动力型(以便确定所需要的材料)3、材料的选用:3.1容量≥1000mAh的型号,如果客户无容量或高温要求的用正极CN55系列3.2有高温要求的型号,正极材料必须使用Co系列,电解液必须用高温电解液二、卷芯设计1、容量设计根据客户要求的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数=(长×2-刮粉)×宽÷10000×面密度×理论克容量注:设计系数:标称容量≤200mAh设计系数一般取1.10~1.20;标称容量200<C≤350mAh设计系数一般取1.08±0.02;标称容量C>350mAh设计系数一般取1.07±0.02。

2、卷针的设计2.1 卷针的宽度Wj=电芯的宽度-卷针厚度-电芯的厚度-1.7(根据实际情况而定)2.2 卷针厚度Tj由卷针的宽度决定,具体见卷针统计表。

3、包装膜尺寸设计3.1包装膜膜腔长度的确定:膜腔长度=成品高-顶封宽度(5mm)3.2包装膜膜腔长度的确定:膜腔宽度=成品宽-1.2mm3.3 槽深的设计:槽深H与电芯厚度的关系如下:H = T-α其中:T —电芯的厚度;α—当型号为双坑电池时,α取0.2当型号为单坑电池时,α取-0.23.4 包装袋长、宽尺寸的确定:3.4.1 包装袋宽度:a. 厚度≤5mm的电池铝塑膜宽度为电池本体宽度+(45~50mm),取代5mm的整数倍为规格;b. 厚度﹥5mm的电池铝塑膜宽度为电池本体宽度+(55~60mm),取代5mm的整数倍为规格;3.4.2包装袋长度:铝塑膜长度=成品电池长度×2+10mm5、极片的设计:5.1隔膜宽度=卷芯高度=电芯高度-5mm,(客户容量要求高的小型号电池或极片较宽的各别型号除外);5.2负极片宽度=电芯高度-7mm(客户容量要求高的小型号电池或极片较宽的各别型号除外);5.3正极片宽度=电芯高度-(8~9 mm),(客户容量要求高的小型号电池或极片较宽的各别型号除外);5.4正极片长度设计原则:容量达到客户要求,控制面密度和卷绕圈数5.5负极片长度=正极片长度-半圈长度5.6隔膜长度=负极长度×2+(20~30mm)6、面密度比:6.1 1000mAh以下,面密度比为2.25~2.3,优选2.25;6.2 1000-2000mAh,面密度比为2.2~2.25,优选2.2;6.3 2000-4000mAh面密度比为2.15~2.2,优选2.15;6.4 4000mAh以上,面密度比为2.1~2.15,优选2.1;6.5 CN55系列,面密度比为1.75~1.9,优选1.85;6.6 Mn系列,面密度比为2.5~2.9,NM28为2.5,NM19为2.7,Mn为2.9;6.7 Fe系列,面密度比为2.35;7、极片厚度的确定:为保证极片中活性物质的性能发挥,涂布后的极片要进行适当压片,一般根据材料的压实密度来确定不同面密度的极片的压片厚度。

锂离子电池设计公式一、叠片式聚合物锂离子电池设计规范1. 设计容量为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.03~1.10。

2. 极片尺寸设计根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:Lp = 电池长度-A-B (2)极片宽度Wp:Wp = 电池宽度-C (3)包尾极片的长度Lp′:Lp′= 2Lp+ T'-1.0 (4)包尾极片的宽度Wp′:Wp′= Wp-0.5 (5)其中:A —系数,取值由电池的厚度T决定,当(1)T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;(2) 3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;(3) 4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;(4) 5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;C —取值范围一般为2.5~2.6mm(适用于双折边);T'—电芯的理论叠片厚度,3. 极片数、面密度的确定:确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1 (6)注:计算时N取整,并根据面密度的值来调整N。

S极片= Lp×Wp (7)C设 = C正比×S极片×N×ρ正×η正(8)C负 = C设×υ (9)其中:T正—正极片的总厚度;T负—负极片的总厚度;T隔膜—叠成电芯后隔膜的总厚度,隔膜的厚度一般为0.020/0.022mm;h正—正极片(双面)轧片后的厚度;h单—正极单面极片轧片后的厚度;h负—负极片(双面)轧片后的厚度;N负—负极片的数量;h隔膜—隔膜的厚度.6.2 包装袋膜腔长度的确定膜腔的长度与电芯的长度有以下关系:膜腔长度 = 电芯长度-A (16)注:参数A的确定参见公式(2).6.3 包装袋膜腔宽度的确定膜腔的宽度与电芯的宽度有以下关系:膜腔宽度 = 电芯宽度-B (17)B—系数,一般取值1.0~1.2mm.7. 电解液量的确定根据电池的设计容量确定电解液的加入量MM = C设÷ξ (18)其中:ξ—一般为250~300,单位mAh/g.。

卷绕式锂离子电池设计规范一、观察给定型号和客户需求1、型号制定了电池的尺寸(以063048为例,尺寸为6.0×30×48mm)2、客户要求的容量和电池的放电类别(动力型、高温型、普通型),通常而言电池所能达到的容量一般为普通型>高温型>动力型(以便确定所需要的材料)3、材料的选用:3.1容量≥1000mAh的型号,如果客户无容量或高温要求的用正极CN55系列3.2有高温要求的型号,正极材料必须使用Co系列,电解液必须用高温电解液二、卷芯设计1、容量设计根据客户要求的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数=(长×2-刮粉)×宽÷10000×面密度×理论克容量注:设计系数:标称容量≤200mAh设计系数一般取1.10~1.20;标称容量200<C≤350mAh设计系数一般取1.08±0.02;标称容量C>350mAh设计系数一般取1.07±0.02。

2、卷针的设计2.1 卷针的宽度Wj=电芯的宽度-卷针厚度-电芯的厚度-1.7(根据实际情况而定)2.2 卷针厚度Tj由卷针的宽度决定,具体见卷针统计表。

3、包装膜尺寸设计3.1包装膜膜腔长度的确定:膜腔长度=成品高-顶封宽度(5mm)3.2包装膜膜腔长度的确定:膜腔宽度=成品宽-1.2mm3.3 槽深的设计:槽深H与电芯厚度的关系如下:H = T-α其中:T —电芯的厚度;α—当型号为双坑电池时,α取0.2当型号为单坑电池时,α取-0.23.4 包装袋长、宽尺寸的确定:3.4.1 包装袋宽度:a. 厚度≤5mm的电池铝塑膜宽度为电池本体宽度+(45~50mm),取代5mm的整数倍为规格;b. 厚度﹥5mm的电池铝塑膜宽度为电池本体宽度+(55~60mm),取代5mm的整数倍为规格;3.4.2包装袋长度:铝塑膜长度=成品电池长度×2+10mm5、极片的设计:5.1隔膜宽度=卷芯高度=电芯高度-5mm,(客户容量要求高的小型号电池或极片较宽的各别型号除外);5.2负极片宽度=电芯高度-7mm(客户容量要求高的小型号电池或极片较宽的各别型号除外);5.3正极片宽度=电芯高度-(8~9 mm),(客户容量要求高的小型号电池或极片较宽的各别型号除外);5.4正极片长度设计原则:容量达到客户要求,控制面密度和卷绕圈数5.5负极片长度=正极片长度-半圈长度5.6隔膜长度=负极长度×2+(20~30mm)6、面密度比:6.1 1000mAh以下,面密度比为2.25~2.3,优选2.25;6.2 1000-2000mAh,面密度比为2.2~2.25,优选2.2;6.3 2000-4000mAh面密度比为2.15~2.2,优选2.15;6.4 4000mAh以上,面密度比为2.1~2.15,优选2.1;6.5 CN55系列,面密度比为1.75~1.9,优选1.85;6.6 Mn系列,面密度比为2.5~2.9,NM28为2.5,NM19为2.7,Mn为2.9;6.7 Fe系列,面密度比为2.35;7、极片厚度的确定:为保证极片中活性物质的性能发挥,涂布后的极片要进行适当压片,一般根据材料的压实密度来确定不同面密度的极片的压片厚度。

一、卷绕式聚合物锂离子电池设计规范

1. 设计容量

根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)

设计系数一般取1.05~1.15。

2.极片方式

正极负极正极负极

1.竖卷式

2.横卷式

根据电池的宽度确定极片的设计方式,一般宽度<20mm的电池采用第一种竖卷的设计方式;宽度≥20mm的电池采用第二种横卷的设计方式。

3.卷针的确定

卷针的宽度Wj由以下公式确定:

Wj = W-T-λ(2)

其中:

W —电池的宽度;

T —电池的厚度;

λ—卷芯与包装袋在宽度方向的空隙差值,一般取2~3mm。

卷针厚度Tj由卷针的宽度决定,具体见表1

表1.卷针的宽度

4. 卷芯尺寸的确定

4.1 卷芯厚度

卷芯的厚度T'是指正负极片卷绕成的电芯卡紧后的厚度(不包括包装膜的厚度),一般是根据实际电池的厚度确定的,有以下关系:

T' = T-Φ(3)

其中:

T —电池的厚度;

Φ—系数,一般取0.7~0.9mm,具体数值根据电池的厚度决定。

4.2 卷芯宽度

卷芯的宽度w'是极片卷绕后的电芯的宽度,由以下公式确定:

w' = w j+T j+T'+δ(4)

其中:

w j—卷针的宽度;

T j —卷针的厚度;

T'—卷芯的厚度;

δ—系数,一般取0.5~1。

5.极片的设计

5.1 极片宽度的确定:

极片的宽度Wa根据卷绕的方式不同分别由以下公式确定(正、负极极片的宽度相同):

横卷:Wa = L-ω(5)

其中:

L —电池的长度;

ω—系数,根据电池的厚度决定,一般≤3mm的电池取值6.5~7.5mm;>3mm 的电池取值7.0~7.5mm。

竖卷:Wa = L-φ(6)

其中:

L —电池的长度;

ω—系数,一般取值2.5~3.0mm。

5.2 极片长度、面密度的确定:

5.2.1试卷电芯极片长度的计算:

试卷电芯正极极片长度Lc的计算:

以390g/m2的面密度来计算试卷电芯的极片长度。

Lc = C设÷140÷η÷390÷Wa÷2﹢2Wj﹢T'+8 (7)

其中:

C设—电池的设计容量;

η—配方中正极活性物质的百分含量;

Wa —极片的宽度;

Wj —卷针的宽度;

T' —卷芯的厚度。

试卷电芯负极极片长度La由计算:

C负= C设×ζ

La = C负÷300÷η÷190÷Wa÷2﹢2Wj﹢B (8)

其中:

C负—负极的设计容量;

ζ—负极容量的过剩系数,一般取1.03~1.06;

η—配方中负极活性物质的百分含量;

Wa —极片的宽度;

Wj —卷针的宽度;

B —较正系数,一般为3~5mm。

5.2.2极片长度、面密度的确定:

采用已初步确定的参数(卷针、极片宽度、极片长度)制作极片进行试卷,根据试卷电芯的尺寸来分析合适的长度、面密度,以确定最终的方案,必要时需再次试卷。

5.3 极片厚度的确定:

为保证极片中活性物质的性能发挥,涂布后的极片要进行适当轧片,一般根据材料的压实密度来确定不同面密度的极片的轧片厚度。

表2. 不同材料的压实密度

6. 隔膜尺寸的确定

隔膜的长度Ls、宽度Lt根据卷绕方式分别由以下公式确定:

横卷:Ls = 2×La﹢10 (9)Lt = Wa+C (10)

其中:

La —最终定下的负极极片的长度;

C —系数,一般取2.5mm,电芯厚度大于5.5mm时取3.0mm。

竖卷:Ls = 2×La﹢10﹢L/2 (11)Lt = Wa+C (12)

其中:

La —最终定下的负极极片的长度;

L —电池的长度;

C —系数,一般取2.5mm,电芯厚度大于5.5mm时取3.0mm。

7. 包装袋的设计

7.1槽深的设计

根据卷芯的厚度T'确定铝塑包装膜的槽深H,冲槽的深度最大不超过5mm,卷芯与槽深的关系参见图1:

H = T'-α(13)

其中:

T'—卷芯的厚度;

α—系数,一般取0.1~0.4,卷芯厚的α取值也随之增大。

7.2 膜芯尺寸的确定

膜芯长度L

由下式确定:

X

L X = L'+β(14)膜芯宽度W X由下式确定:

W X = W-γ(15)其中:

L' —卷芯的长度;

W —电池的宽度;

β—系数,取值范围一般为1.5~2.5mm;

γ—系数,取值范围一般为1.35~1.75mm.

7.3 膜腔尺寸的确定

膜腔长度L

由下式确定:

Y

L Y = L'+α(16)膜腔宽度W Y由下式确定:

W Y = W-k (17)其中:

L' —卷芯的长度;

W —电池的宽度;

α—系数,取值范围一般为2.0~3.5mm;

k —系数,取值范围一般为1.2~1.5mm.

8.电解液量的确定

根据电池的设计容量确定电解液的加入量M

M = C设÷ξ(18)

其中:

ξ—一般为250~300,单位mAh/g.

9. 极耳的选择

根据电池的宽度确定极耳的尺寸,参照下表进行选择。

表3. 电池尺寸与极耳尺寸的关系。