中间包结构有限元分析

- 格式:doc

- 大小:335.50 KB

- 文档页数:8

结构有限元分析

有限元分析(Finite Element Analysis,FEA)是一种计算机辅助工程分析方法,主要用于模拟和分析复杂结构(例如机械构件、建筑物、车辆等)的力学行为和性能。

结构有限元分析是其中的一种应用领域,主要用于研究结构在静态和动态加载条件下的应力、应变、位移、振动、疲劳等问题。

结构有限元分析的基本步骤包括:

1. 几何建模:将实际结构(二维或三维)建模成有限元模型,通常使用三角形、四边形或六面体等简化元素来代表实体。

2. 材料特性:为结构中的每个元素定义材料特性,如弹性模量、泊松比、密度等。

3. 边界条件:为模型定义边界条件,如约束、支撑、荷载等。

4. 网格划分:对模型进行网格划分,将结构分割成许多小单元,称为有限元。

5. 求解方程:根据有限元法原理,利用变分原理和能量原

理建立有限元方程,然后通过数值方法求解,得到结构的

响应。

6. 结果分析:对计算结果进行后处理,包括应力/应变分布、位移/变形结果、模态分析、疲劳分析等。

结构有限元分析可以帮助工程师设计和优化结构,预测结

构的性能和响应,加快产品开发周期,减少实验和测试成本。

它广泛应用于航空航天、汽车、船舶、建筑、机械等

领域。

摘要本文从橡胶模具的发展入手,明确了橡胶注射模具逐渐发展为橡胶产品的主流制作方法。

本文提出了利用CAD/CAE双计算机辅助方式设计并优化橡胶注射模,并结合实际橡胶注射模具作出设计,实现了内包骨架双唇口油封件的模具设计与产品性能分析。

利用大型有限元分析软件——ANSYS,对油封作出静态分析,通过分析获得封应变应力情况结合结构参数选用,完善油封造型。

从油封的加工工艺出发,确定油封主要结构参数,并对主要工作部分作出重点解析,并结合橡胶模具的设计制作,借助三维建模软件Pro/E进行装配图及主要零部件图的设计。

电机端盖压铸模具设计主要包括分型面、浇注系统、成形零件、辅助零件、结构零件等的设计,及成形零件工作尺寸等的计算。

同时,利用模流分析软件Moldflow对塑件成形过程进行分析,得出充型过程中的充填模拟、压力场模拟以及在充填过程中出现的缺陷,分析成形规律,进而为之前设计的注射压力、注射温度、模具预热温度等相关参数对作相应调整,找出各项参数的最佳。

关键词:油封;ANSYS;橡胶注射模;模流分析AbstractStarting from the development of rubber mold, this paper defines the main manufacturing method of rubber injection mold gradually developed into rubber products. This paper proposes the use of CAD/CAE computer aided design and optimization of double rubber injection mold, and according to actual design of rubber injection mold, the mold design and product performance analysis of skeleton oil seal lips mouth inside the package.The static analysis of the oil seal is carried out by using the finite element analysis software ANSYS, and the seal strain and stress are obtained by analysis. The oil seal shape is improved with the selection of the structural parameters.Starting from the process of oil seal, determine the main structure parameters of oil seal, and make the key analysis of the main working part, combined with the production of rubber mold design, design for assembly and major parts of the map with 3D modeling software Pro/E. The die design of the end cover of the motor mainly includes the design of parting surface, gating system, forming parts, auxiliary parts, structural parts, and the calculation of forming parts, working dimensions and so on.At the same time, the software Moldflow to analyze the plastic forming process by mold flow analysis, the simulation of filling in the filling process of the pressure field and in filling in the process of forming defects, analysis of law, which is designed before the injection pressure,mold temperature and other related parameters to adjust, find out the parameters of the best.Keywords: oil seal;ANSYS; rubber injection mold; die flow analysis目录摘要 (I)Abstract ................................................................................................ I I 目录.. (III)1. 绪论 (1)油封简介 (1)油封特点 (1)油封的分类及密封机理 (2)本课题的研究目的和意义 (4)国内外研究情况及其发展 (5)本论文的研究内容 (7)2.基于ANSYS有限元分析软件的油封静态分析 (9)有限元分析软件ANSYS简介 (9)分析前处理 (10)油封分析过程的三重非线性 (10)油封有限元分析模型的建立 (11)数值模拟结果与分析 (17)油封密封性能的影响因素 (19)油压 (19)唇部胶料性能 (19)结构参数 (19)3. 内包骨架双唇口油封的工艺分析 (22)油封结构的确定 (22)主要结构参数 (22)密封唇口尺寸 (22)骨架部分的尺寸 (24)油封的加工工艺分析 (25)注射成型工艺过程分析 (26)油封的加工工艺条件 (28)浇口种类的确定 (29)型腔数目的确定 (29)注射机的选择 (30)注射量的计算 (30)浇注系统凝料体积的初步计算 (30)选择注射机 (30)注射机的相关参数的校核 (31)4. 油封模具的设计 (34)分型面的设计 (34)模具浇注系统设计 (35)主流道和分流道设计 (35)冷料穴及拉料杆 (38)排气方式 (38)成型零件的设计 (39)模具中密封唇口尺寸的确定 (39)模具中油封外径尺寸的确定 (41)模芯设计 (42)凹模的设计 (43)凸模的设计 (44)动模板垫厚度和选定 (45)模架的选取 (46)导向机构的设计 (49)脱模机构的设计 (50)顶出机构的设计原则 (50)采用推杆脱模机构 (50)加热系统 (51)油封注射模装配图及原理说明 (52)5. 基于Moldflow软件的模流分析 (55)注塑成型CAE技术 (55)三维模型建立及成型参数初步设定 (56)模拟结果及分析 (58)充填时间 (58)压力 (60)气穴 (62)熔接线 (63)6. 结论 (64)参考文献 (65)致谢 (68)1. 绪论近些年来,工业生产表现出高能、高速、高产的趋势,工业发展迅猛前进,同时现代装备的优化与创新极大地提高了其发展速度,现代装备的正常运行需要各方面的协调,其中密封与泄漏已然是现代装备中不可忽略的环节,能够对密封制品达到高效快捷的产出和对泄漏作出合理性分析,是对节约资本、提高工厂利润、提高机械产品质量、延长机械设备的使用寿命和确保机器长期运行有重要的作用。

文献综述摘要介绍了有限元分析软件ANSYS和CFD模块进行有限元分析的工作流程,应用仿真分析的钢包,堰坝、导流隔墙、过滤器和湍流控制器以及它们的组合是现代中间包常用的控流装置,且不同的控流装置对中间包内钢液流动形态的影响各不相同。

S. C. Koria等人[16]研究结果表明,中间包内设有控流装置时,最短停留时间增加、活塞流区体积增大、能有效地消除钢液表明的湍流和扰动现象、促进夹杂物的上浮和去除。

因此国内外各个钢厂基本上都采用在中间包内设置控流装置的措施来强化和扩大中间包的冶金功能,进一步净化钢液。

关键词 ANSYS优化有限元分析随着计算机技术的发展和仿真技术、有限元分析技术的提高,各种计算机辅助设计分析软件为汽车设计提供了一个工具平台同时计•算机辅助设计•越来越广泛地应用于产品设计,任何产品的设计都是一个渐进的过程,产品的设汁过程一般先经过功能需求分析,然后根据需求分析结果提出概念模型,这样的概念模型往往有儿种,即多种设计方案.接下来对存在的设计方案进行综合评估,选择最优的设讣方案有限元分析是机械设计工程师不可缺的重要工具,广泛应用于机械产品的设计开发oANSYS就是一种即好用乂有效的有限元分析软件。

合理的应用能给我们的产品设计起到很好效果。

1 ANSYS简介ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

山世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共孕和交换,如Pro/Engineer, NASTRAN, Alogor, I-DEAS,AutoCAD等,是现代产品设计中的高级CAE工具之一。

2 ANSYS模块简介与其他专业的有限元分析软件一样,AXSYS模块可以完成有限元分析和模型的优化设计,它的设计研究种类主要有三种:标准分析(Standard)、灵敏度分析(Sensitivity)和优化设计分析(Optimization)'3^概括的说,ANSYS Structure 模块的分析任务为两类,笫一类为设讣验证或设计校核,例如进行设计模型的应力应变检验,和其他有限元分析软件一样,须通过创建儿何模型、简化模型、设定单位和材料属性、定义约束、定义载荷、定义分析任务、运行分析、显示评价计算结果这样的工作流程;第二类为模型的设讣优化,这是ANSYS区别其他有限2. 1标准分析最基本,最简单的设计研究类型,至少包含一个分析任务。

《机械设计与制造》主轴部件三维实体模型的有限元分析法主轴是机床的重要部件之一,它的静、动态刚度一直是设计计算的重要内容,但传统的计算方法是把主轴简化为等截面的梁单元进行计算,显然是静不定问题,用这样的力学模型计算主轴的静、动态特性与实际情况有很大的差距。

目前主轴部件设计采用有限元法,可以满足设计过程要求,为主轴结构的优化设计提供依据。

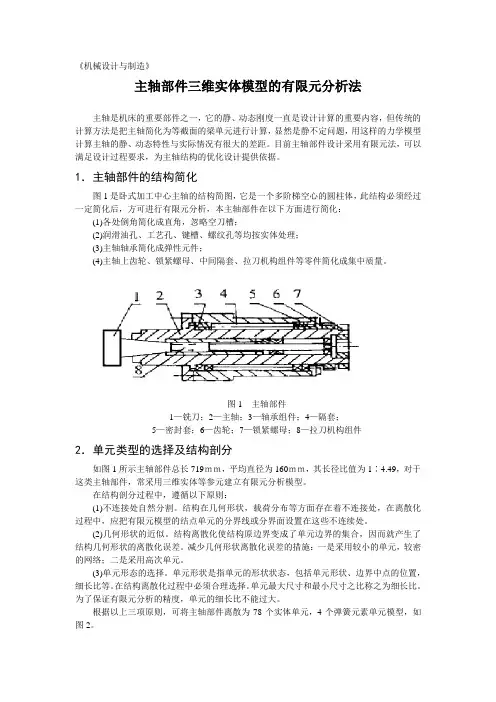

1.主轴部件的结构简化图1是卧式加工中心主轴的结构简图,它是一个多阶梯空心的圆柱体,此结构必须经过一定简化后,方可进行有限元分析,本主轴部件在以下方面进行简化:(1)各处倒角简化成直角,忽略空刀槽;(2)润滑油孔、工艺孔、键槽、螺纹孔等均按实体处理;(3)主轴轴承简化成弹性元件;(4)主轴上齿轮、锁紧螺母、中间隔套、拉刀机构组件等零件简化成集中质量。

图1主轴部件1—铣刀;2—主轴;3—轴承组件;4—隔套;5—密封套;6—齿轮;7—锁紧螺母;8—拉刀机构组件2.单元类型的选择及结构剖分如图1所示主轴部件总长719mm,平均直径为160mm,其长径比值为1∶4.49,对于这类主轴部件,常采用三维实体等参元建立有限元分析模型。

在结构剖分过程中,遵循以下原则:(1)不连接处自然分割。

结构在几何形状,载荷分布等方面存在着不连接处,在离散化过程中,应把有限元模型的结点单元的分界线或分界面设置在这些不连续处。

(2)几何形状的近似。

结构离散化使结构原边界变成了单元边界的集合,因而就产生了结构几何形状的离散化误差。

减少几何形状离散化误差的措施:一是采用较小的单元,较密的网络;二是采用高次单元。

(3)单元形态的选择。

单元形状是指单元的形状状态,包括单元形状、边界中点的位置,细长比等。

在结构离散化过程中必须合理选择。

单元最大尺寸和最小尺寸之比称之为细长比。

为了保证有限元分析的精度,单元的细长比不能过大。

根据以上三项原则,可将主轴部件离散为78个实体单元,4个弹簧元素单元模型,如图2。

(a)主视图(b)俯视图图2主轴部件三维实体模型图3.约束条件的建立合理确定有限元模型约束条件是成功地进行有限元分析的基本条件,约束条件的确定,应尽可能符合原结构的实际情况。

机械结构有限元分析

机械结构有限元分析的基本原理是将结构离散化为有限个单元,通过

有限元法的基本假设和方程,求解每个单元的应力和应变分布。

然后通过

单元之间的连接关系,计算整个结构的应力和应变分布。

有限元分析可以

得到结构的刚度矩阵、位移矩阵和应力矩阵等重要结果,从而实现对机械

结构的力学性能进行分析和评估。

机械结构有限元分析的步骤主要包括几何建模、网格划分、边界条件

的施加、材料属性的定义、加载条件的设定和结果后处理等。

首先,根据

实际结构进行几何建模,建立结构的几何模型。

然后将结构分割成有限个

单元,形成有限元网格。

接下来,根据结构的实际工作条件和约束条件,

施加边界条件。

然后,定义结构的材料特性,如弹性模量、泊松比、密度等。

再根据实际载荷情况,施加加载条件。

最后,通过有限元软件对结构

进行分析求解,获得位移、应力和应变等结果。

机械结构有限元分析广泛应用于工程实践中。

首先,它可以用于结构

设计的初步评估和优化,例如确定结构的合理尺寸、几何形状和材料选择。

其次,它可以用于评估结构在不同工况下的强度和刚度等力学性能。

通过

分析和优化,可以改善结构的强度和刚度,提高机械设备的可靠性和寿命。

此外,有限元分析还可以用于结构的振动分析、疲劳分析和热分析等,为

结构设计和改进提供重要参考。

总之,机械结构有限元分析是一种重要的力学分析方法,通过离散化

和求解结构的力学行为,可以实现对机械结构的力学性能和可靠性进行评

估和优化。

它在机械设计和工程实践中具有重要的应用价值。

CATIA有限元工程结构分析引言有限元分析是一种用于工程结构和材料的计算方法,它将连续物体分割为许多小的有限元,然后通过数值方法对这些有限元进行计算,以模拟真实物体的行为。

CATIA是一种常用的三维建模和分析软件,它提供了强大的工具和功能,可用于进行有限元工程结构分析。

本文将介绍CATIA中有限元分析的基本原理、使用方法和应用场景,并讨论一些常见的有限元分析模型和技术。

有限元分析基本原理有限元分析的基本原理是将连续物体离散化为有限个小的、相互连接的有限元,并通过数值方法对这些有限元进行计算,以模拟物体的静态或动态行为。

在CATIA中,有限元分析主要涉及以下几个方面:1.几何建模:CATIA提供了丰富的建模工具,可以创建各种复杂的三维几何形状。

在有限元分析中,首先需要将实际物体的几何形状建模成CATIA中的几何实体,以供后续分析使用。

2.网格划分:在有限元分析中,连续物体被划分为许多小的有限元,这些有限元之间通过节点相连形成网格。

CATIA提供了网格划分工具,可以自动或手动将几何实体划分为网格。

3.材料特性定义:有限元分析需要定义物体的材料特性,例如弹性模量、泊松比和密度等。

CATIA提供了材料库和材料编辑工具,可以方便地定义和管理材料特性。

4.约束和加载条件设置:在有限元分析中,需要设置物体的约束条件和加载条件,以模拟外部加载对物体的影响。

CATIA提供了丰富的约束和加载条件设置工具,可以灵活地定义各种约束和加载条件。

5.计算和后处理:CATIA可以使用各种数值方法对有限元模型进行计算,并根据计算结果生成分析报告和可视化结果。

CATIA提供了强大的后处理功能,可以对分析结果进行可视化、动画展示和数据分析。

CATIA有限元分析使用方法CATIA的有限元分析功能主要通过工作台的“CAE”模块提供。

下面是进行CATIA有限元分析的基本步骤:1.建立几何模型:使用CATIA提供的3D建模工具创建物体的几何模型。

有限元分析过程有限元分析过程可以分为以下三个阶段:1.建模阶段: 建模阶段是根据结构实际形状和实际工况条件建立有限元分析的计算模型——有限元模型,从而为有限元数值计算提供必要的输入数据。

有限元建模的中心任务是结构离散,即划分网格。

但是还是要处理许多与之相关的工作:如结构形式处理、集合模型建立、单元特性定义、单元质量检查、编号顺序以及模型边界条件的定义等。

2.计算阶段: 计算阶段的任务是完成有限元方法有关的数值计算。

由于这一步运算量非常大,所以这部分工作由有限元分析软件控制并在计算机上自动完成。

3.后处理阶段: 它的任务是对计算输出的结果惊醒必要的处理,并按一定方式显示或打印出来,以便对结构性能的好坏或设计的合理性进行评估,并作为相应的改进或优化,这是惊醒结构有限元分析的目的所在。

注意:在上述三个阶段中,建立有限元模型是整个有限分析过程的关键。

首先,有限元模型为计算提供所以原始数据,这些输入数据的误差将直接决定计算结果的精度;其次,有限元模型的形式将对计算过程产生很大的影响,合理的模型既能保证计算结构的精度,又不致使计算量太大和对计算机存储容量的要求太高;再次,由于结构形状和工况条件的复杂性,要建立一个符合实际的有限元模型并非易事,它要考虑的综合因素很多,对分析人员提出了较高的要求;最后,建模所花费的时间在整个分析过程中占有相当大的比重,约占整个分析时间的70%,因此,把主要精力放在模型的建立上以及提高建模速度是缩短整个分析周期的关键。

原始数据的计算模型,模型中一般包括以下三类数据:1.节点数据: 包括每个节点的编号、坐标值等;2.单元数据: a.单元编号和组成单元的节点编号;b.单元材料特性,如弹性模量、泊松比、密度等;c.单元物理特征值,如弹簧单元的刚度系数、单元厚度、曲率半径等;d.一维单元的截面特征值,如截面面积、惯性矩等;e.相关几何数据3.边界条件数据:a.位移约束数据;b.载荷条件数据;c.热边界条件数据;d.其他边界数据.建立有限元模型的一般过程:1.分析问题定义在进行有限元分析之前,首先应对结果的形状、尺寸、工况条件等进行仔细分析,只有正确掌握了分析结构的具体特征才能建立合理的几何模型。

有限元分析过程范文1. 建立几何模型:首先需要根据实际结构的几何形状和尺寸,在计算机上进行建模。

常用的建模软件有AutoCAD、SolidWorks等。

在建模过程中,需要考虑结构的几何复杂性,将结构划分为多个小单元。

2.网格划分:建立几何模型后,需要将结构划分为有限个小单元,即进行网格划分。

常见的划分方法有三角形划分、四边形划分、四面体划分等。

划分的小单元越多,越能精确地反映结构的实际情况,但计算量也会增大。

3.建立有限元模型:在网格划分完成后,需要建立有限元模型。

有限元模型是通过数学方程来描述结构的行为,以便进行数值计算。

一般来说,有限元模型包括节点、单元和边界条件。

节点是划分后的小单元的连接点,单元是连接节点的小单元,边界条件是结构上固定或受力的位置。

4.建立位移和力的关系:在建立有限元模型后,需要建立位移和力之间的关系,即刚度矩阵。

刚度矩阵描述了结构在受力作用下的刚度特性。

刚度矩阵的建立需要根据结构的材料性质、几何形状和边界条件等参数来计算。

5.施加边界条件:在建立刚度矩阵后,需要施加边界条件。

边界条件是指结构上一些固定或受力的位置。

根据实际情况,可以将一些节点固定或施加外力。

6. 求解有限元方程:当建立模型、边界条件和刚度矩阵后,就可以通过求解有限元方程来得到结构的应力和位移等结果。

有限元方程是一个大型线性代数方程组,可以使用一些数值方法进行求解,如高斯消元法、Jacobi迭代法、Gauss-Seidel法等。

7.分析结果和后处理:求解有限元方程后,得到结构的应力、位移等结果。

需要对分析结果进行验证和后处理。

验证分析结果需要与实际情况进行对比,以确定分析结果的准确性。

后处理的目的是对分析结果进行分析和可视化,以便进一步了解结构的行为。

有限元分析可以应用于各种不同类型的结构,如建筑物、桥梁、飞机等。

通过有限元分析,可以更好地了解结构的性能和优化设计。

然而,有限元分析也有其局限性,如精确刻画结构的几何形状、边界条件和材料性质需要更高的精度和计算量,因此需要权衡模型的准确性和计算效率。

有限元分析及应用曹攀有限元分析是一种数值计算方法,用于求解连续介质的力学问题。

它是根据物体的几何形状和材料特性,将物体离散成有限个小单元,通过对每个小单元的力学行为进行分析,以得到整个物体的力学性质。

有限元方法在工程领域广泛应用于结构分析、热传导分析、流体力学分析等方面。

有限元分析的步骤主要包括:建立几何模型、选取合适的有限元模型、确定边界条件、对模型进行求解、分析结果并进行后处理。

其中几何模型是指根据实际情况绘制出物体的形状和尺寸,有限元模型是指对实际模型进行离散化,将其分割成若干有限元单元,并在每个有限元单元上建立适当的数学模型。

边界条件是指在求解过程中给定的边界条件,可以是外载荷、位移约束等。

求解过程是通过将原始微分方程转化为形式简单的代数方程组,然后采用数值方法求解。

最后,利用分析得到的结果进行后处理,比如计算应力、应变、变形等。

有限元分析的优点在于可以对非常复杂的物体进行分析。

对于那些无法通过解析方法求解的问题,有限元分析可以提供数值解。

此外,有限元方法还能够考虑材料的非线性力学行为、几何非线性、热力耦合等问题。

它可以为实际工程设计提供重要的参考数据,如结构的安全性、疲劳寿命等。

有限元分析在工程领域有广泛的应用。

在结构分析方面,有限元方法可以用来评估结构的强度、刚度、稳定性等。

在热传导分析方面,它可以用来预测材料的温度分布和热流传递。

在流体力学分析方面,有限元方法可以用于研究流体的流动行为、压力分布等。

此外,有限元分析还可以应用于电磁场分析、声学分析等领域。

总而言之,有限元分析是一种基于离散化的数值计算方法,用于求解力学问题。

它可以对复杂的工程问题进行分析,并提供重要的设计指导。

由于其广泛的应用领域和高效的计算能力,有限元分析已成为工程设计和科学研究中不可或缺的工具。

采用有限元法的连铸中间包车设计摘要:根据中间包车承载能力及使用要求,并结合现场情况。

采用有限元仿真分析,研发了连铸冶金工序中用于承载和调整中间包位置的中间包车。

研发过程中解决了既要尽量减轻中间包车质量,又要满足整体强度和刚度要求、升降装置同步精度要求高等问题。

该设备在运行过程中,强度、刚度、升降装置同步精度等均满足现场要求。

关键词:连铸中间包车、有限元仿真、强度校核、同步精度0引言目前连铸机均采用通过中间包的方式冶金,通过中间包冶金,可以防止钢水二次氧化和吸气,改善钢水流动状态,防止卷渣和促进夹杂物上浮,微调钢水成分,控制夹杂物形态和精确控制钢水过热度。

对提高连铸作业率,多炉连浇,扩大连铸品种,改善铸坯质量等有重要作用。

连铸机中间包车主要作用为:承载和调整中间包位置,中间包要求X、Y、Z三个方向可移动。

为保证冶金过程的稳定性,对中间包车整体强度和刚度、升降装置同步精度等要求较高。

本文根据中间包车承载能力、中间包位置调整要求,并结合现场使用情况研发了一款高低腿式中间包车。

基于Creo创建三维模型,建立力学模型求解了最大载荷工况下,主要零部件受力情况,采用有限元法以证明中间包车整体强度和刚度。

该机器在运行过程中,强度、刚度、升降装置同步精度等均满足现场要求。

1中间包车的组成中间包车用于连铸冶金工序中,是在中间包预热工位和浇注工位运载并支撑中间包的连铸设备,中间包车具备行走、升降、横向对中功能。

主要包括:升降装置、行走装置、横移装置、车架、操作平台、液压系统、润滑系统。

详细组成及结构形式见图1。

图1、中间包车1、升降装置 1.1、U形架 1.2、导向轮1.3.升降油缸 2、行走装置2.1、从动轮2.2、主动轮 3、横移装置3.1、横移支座3.2、滚轮 3.3、横移油缸 4、车架4.1、下连接杆 4.2、L形车梁 4.3、上连接杆5、操作平台6、液压系统7、润滑系统升降装置用于升降中间包,通过升降装置升降中间包,可实现水口插入铸机结晶器作业。

多工况电梯背包架结构有限元建模与分析报告本文采用有限元建模方法对多工况电梯背包架进行结构分析,以评估其力学性能。

该背包架主要由两个矩形梁和一个三角形板组成,用于支撑电梯轿厢。

该背包架需要承受重量和震动等多种工况下的力荷载。

首先,利用SolidWorks软件进行建模,然后将模型导入Autodesk Simulation Mechanical软件中,进行静态强度分析。

考虑到电梯在运行中会产生各种不同的力荷载,本文使用多工况方法对背包架的力学性能进行分析。

具体来说,这些工况包括常规使用状态下的静态重量荷载、液压缓冲时的冲击荷载、运行过程中的动态荷载以及紧急制动时的扭矩荷载等。

在分析过程中,我们还考虑了材料的非线性、塑性变形、接触约束以及约束条件等因素。

在静态力学分析中,我们首先对常规使用状态下的静态重量荷载进行了分析。

结果显示,在该工况下,所有部件的最大主应力值均符合设计要求。

然后,我们对液压缓冲时的冲击荷载进行了模拟,结果显示在此工况下所有部件的主应力值均大于材料的屈服强度。

因此,在设计中必须要采取一些增强措施,以满足该工况的要求。

对于运行过程中的动态荷载,我们进行了顶点加速度分析,结果显示对于所有部件的最大应变值小于临界值,设计合理。

最后,我们进行了紧急制动时的扭矩荷载分析。

该工况下,所有部件的主应力值均大于材料的屈服强度,因此同样必须采取一些增强措施。

在各种工况下的分析结果表明,该多工况电梯背包架的结构设计基本符合要求,但在工作过程中仍存在一些突破极限的可能性。

建议在设计中加入一些安全措施以提高其使用寿命和可靠性。

综上所述,本文采用有限元建模方法对多工况电梯背包架进行了力学分析,以评估其力学性能。

结果显示,在常规使用状态下和运行过程中,该背包架的结构能够承受预期的荷载。

但在制动和液压缓冲等特殊工况下仍存在一些结构强度问题,需要加强设计和改进。

这一研究成果对电梯背包架的设计和优化具有指导意义。

在多工况电梯背包架的有限元建模与分析中,我们使用了以下相关数据进行了分析:1. 背包架的几何尺寸:根据实际设计,背包架的长度和宽度分别为900mm和600mm,高度为350mm。

§7-9考虑剪切变形的板单元(Mindlin 单元)1、基本假设将中厚板板视为三维弹性体,但附加以下假定:变形前垂直于中面的直线(即中面法线),变形后仍然保持为直线,长度不变,但不一定与变形后的中面垂直。

因而,在假设中考虑了横向剪切变形。

设中面上M 点的横向位移为w ,过这一点的中面法线绕x 、y 轴的转角为 则中面外一点 M '处的位移为应变式中1z 为从中面上的M点到过该点的法线上中面外的一点M '的距离。

图7-19(a)(b)、),(y x x θ),(y x y θ),,(1z y x ⎪⎩⎪⎨⎧='⋅-='⋅='),(),,(),(),,(),(),,(11y x w z y x w y x z z y x v y x z z y x u 1x 1y 1θθ(7-9-1) ⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎨⎧∂∂+=∂∂+∂'∂=∂∂+-=∂∂+∂'∂=∂∂-∂∂⋅=∂'∂+∂'∂=∂∂⋅-=∂'∂=∂∂⋅=∂'∂==x w x w z u y w y w z v x y z x v y u y z x v x z x u yxz xyz x y xy xy yx z θγθγθθγθεθεε)(0111(7-9-2)应力弯矩扭矩若引入曲率则弯矩⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎨⎧∂∂++=∂∂+-+=∂∂-∂∂⋅⋅+=-=∂∂⋅+∂∂-⋅⋅-=∂∂⋅-∂∂⋅⋅-==)()1(2)()1(2)()1(2)(1)(1011212x w E y wE x y z Ex y z E y x z E y xz x yz x y yx xy y x y x y x z θντθντθθνττθνθνσθνθνσσ(7-9-3) )()1(12222311y x Et dz z M x y ttx x ∂∂-∂∂-=⋅=⎰-θνθνσ)()1(12222311x y Et dz z M y x tty y ∂∂+∂∂--=⋅=⎰-θνθνσ)(2)1()1(12222311x y Et dz z M xy ttxy xy ∂∂-∂∂+⋅-=⋅=⎰-θθνντ{}⎪⎪⎪⎭⎪⎪⎪⎬⎫⎪⎪⎪⎩⎪⎪⎪⎨⎧∂∂-∂∂∂∂-∂∂=x y y x x y x y θθθθχ(7-9-4){}[]{}χθθθθννννD x y y x Et M M M M x y x y xy y x =⎪⎪⎪⎭⎪⎪⎪⎬⎫⎪⎪⎪⎩⎪⎪⎪⎨⎧∂∂-∂∂∂∂-∂∂⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡--=⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧=2)1(000101)1(1223(7-9-5)可见,只要知道了中面上各点的 即可定出板的曲率、弯矩、横向剪切变形和剪切力。

中间包结构有限元分析摘要介绍了某钢厂中间包结构存在的问题,简要论述了中间包产生变形和裂纹的机理。

利用数值模拟的方法对中间包结构强度和刚度进行有限元分析,通过计算所得的中间包温度场和应力场,显示中间包结构高应力区和强度的薄弱位置,提出改进方案。

此外还改变中间包的耐火材料层的厚度和综合导热系数,分析这些因素对中间包温度场和应力场的影响,为中间包结构的优化提供理论支持。

关键词中间包结构强度刚度有限元分析Finite Element Analysis of the Tundish StructureNI Sai-zhen, LI Fu-shuai, TAO Jin-ming(Metallurgical technology research institute of Beijing in CCTEC , Beijing 100028, China) Abstract In this paper, we introduced the problems of the tundish structure in a steel work at first, and briefly discussed the mechanism for the occurring of the tundish deformation and crack. Using the finite element method to analyze strength and stiffness for the tundish structure, according to the temperature and stress field, we can find hot point and high stress region. The effects of the fireproof material thickness and the total conductive coefficient on the temperature and stress field are also studied.Key words tundish structure strength stiffness finite element analysis1 前言一直以来对中间包的研究都侧重于中间包内流场的分析,有关中间包流场研究的文章很多[1-5],而对于中间包包体本身结构分析,研究者却很少关注,在这方面的文献也较少。

中间包的强度以及结构的稳定性对于浇注的顺利进行以及保证铸坯质量方面同样起到很重要的作用。

在热应力以及外载荷作用下中间包会产生变形,改变水口间的相对位置。

如果变形过大的话,会影响到水口对中操作。

包体的变形还可能使其产生裂纹,严重破坏包体结构,从而发生事故,不利于安全生产的进行。

某钢厂中间包为七机七流,铸机断面尺寸为150mm×150mm,流间距为1250mm,浇注周期约为36min,主要生产碳素结构钢Q235B,优质碳素结构钢45#,低合金结构钢25MnSiV、Q345B等钢种,该中间包为T形结构,容量为40吨。

中间包内衬耐火材料由外向内依次为工作层、永久层、保温层。

该中间包存在以下问题:(1)现场反应变形比较严重,而相应结构的六机六流的中间包变形问题不明显;(2)新的中间包在开始浇铸时,靠四个耳轴支撑,中间底部与中间罐车横梁不接触,但随着浇铸时间的不断增加,中间就会慢慢凹陷,浇铸大约5-6小时后,中间底部就会与横梁接触;(3)旧中间包或多或少都存在中间凹陷的永久变形,有些变形较大,在浇铸前中间底部就已经与横梁接触;(4) 出现过包壳发红的现象,这说明现场出现包壳温度过高的状况,对浇注不利。

文献[6]中提到中间包耳轴产生裂纹的力学原因是由于局部温度梯度较大,产生热应力集中。

中间包在热应力的作用下发生了扭曲变形,使得水口相对位置发生改变。

文献[7]同样认为中间包产生裂纹的主要原因是由热应力引起的,重力的影响较小。

文献[8]指出中间包起吊和工作时,最大应力分别出现在吊耳和平板上, 其中需要重点关注起吊状态下的吊耳处。

2 有限元模型2.1 几何模型的建立利用商业软件ANSYS 根据几何平面图建立三维立体几何模型,考虑到中间包几何模型的对称性,建立1/2实体模型图。

2.2 有限元模型的建立中间包的耐火材料分成3层,紧靠钢结构的一层约为10mm ,为保温层,导热系数为0.37 /W m K ⋅; 接下来是永久层,侧边厚度为135mm ,底面厚度为175mm ,导热系数为1.4 /W m K ⋅;靠近钢水的一层为工作层,厚度为35mm ,导热系数为0.7 /W m K ⋅。

为了模型计算方便,将它们综合为一层,侧边厚度为180mm ,底面厚度为220mm ,综合导热系数为1.2 /W m K ⋅。

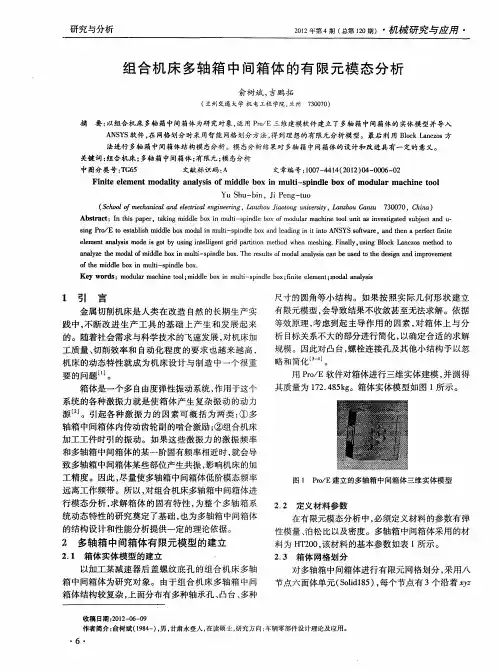

中间包大部分材料为Q235,采用SOLID70单元对模型进行网格划分,划分后的总单元数为80125,节点数21535,划分后的网格图如图1所示。

图1 中间包单元网格图根据中间包的实际工作状况,本文采用热-结构分步耦合计算,即先根据热边界条件计算出温度场,然后将其结果作为热载荷施加到结构计算中去。

2.2.1 温度场计算载荷与边界条件根据中间包的载荷描述,中间包工作液面800mm ,溢流高度为900mm ,最大承载钢水42吨。

因此模型内衬面与钢水接触位置节点施加固定温度载荷,本模型中选择高温1560℃。

中间包外表面施加对流换热系数为210/W m K ,环境温度30℃。

中间包初始温度30℃。

计算浇铸24小时后中间包温度场的分布。

2.2.2 结构计算载荷与边界条件因为中间包是对称模型,在对称面上施加对称位移边界条件;考虑到内衬在铺设时存在间隙,因此在结构计算时去掉内衬模型;选择结构内腔表面0-900mm 的面单元,根据不同高度施加铁水静压力,即P=ρgh其中h 为单元中心距离底面高度,g 为重力加速度,ρ为铁水密度,取37000/kg m 。

分别在耳轴位置的轴面上施加Z 向位移约束,并约束其中一个耳轴的横向,即Y 向位移。

其中Z 向竖直向上,Y 向为中间包宽度方向,X 向为中间包长度方向,如图[2]所示:图2 结构计算载荷与边界条件示意图3 有限元分析结果3.1 温度场分布图3 整个中间包温度场的分布图4 中间罐钢结构温度场的分布如图3 所示,为经过24小时后整个中间包温度场的分布,可以看出,由于耐火材料具有良好的隔热效果,热扩散速度比较慢,大的温度梯度主要在耐火材料层内部。

图4为经过24小时后中间包钢结构温度场的分布,可以看出,最高温度位于靠近耐火材料一侧,中间包的侧面,拐角位置,其最高温度为461.1℃,其它位置温度如云图所示。

需要指出的是,该温度是在24小时后的温度场分布,随着浇铸时间的延长,钢结构的温度会逐渐升高,最后会达到一个热平衡温度场,此时中间包钢结构的最高温度为597℃。

3.2 浇注状态下应力分布浇铸状态下,承载耳轴为左右两侧,即图2中所示位置约束。

中间包钢结构的应力场分布云图如图5所示。

中间包最大应力为478MPa,位于最高温度对应位置,大于Q235的屈服极限。

图6为大于250 MPa应力的单元显示,可以看出大于材料屈服极限的区域较大面积的出现,主要位于溢流高度的钢结构内面位置,分析其原因主要是该位置温度高,温度梯度大。

因此可以认为如果中间包一次性长期工作达到24小时以上,中间包钢结构本体可能会发生塑性变形,即便冷却后也不能完全恢复。

图5 中间包钢结构的应力场分布图6 中间钢结构大应力单元显示图3.3 净载荷状态下应力分布如果不考虑热应力的影响,只考虑重力载荷,此时中间包最大应力为110MPa,位于顶板拐角处,小于Q235的屈服极限。

由于顶板不构成中间包整体结构强度的破坏,因此如果去掉顶板,中间包最大应力为64.2MPa,位于耳轴的根部,远小于Q235的屈服极限。

因此可以说中间包净载荷强度满足够,满足工程要求。

3.4 位移场分布中间包钢结构Z向位移场分布如图7所示,可以看出,由于钢水对其向下的压力作用,尤其是钢结构受热后引起的温度不均匀分布,中间包钢结构中部会向下凹沉,对于浇铸状态,最大向下位移为31.35 mm。

中间包钢结构X向位移场分布如图8所示,可以看出,由于钢结构随着时间,温度逐渐升高,热膨胀的作用使得中间包钢结构沿X向延展,边部最大延展为20.0mm。

而对于水口位置,各水口(从中心到外侧的顺序)与冷态相比,分别向外延展1mm,7.45mm,13.9mm,20mm。

设计者可以将此计算作为参考,合理布置水口位置,以便使其浇铸过程中偏流情况最小。

图7中间包钢结构Z 向位移场分布 图8 中间包钢结构X 向位移场分布3.5 中间包耐火材料增厚温度场及应力场分析考虑到钢结构在长时间使用时出现的热变形问题,假设将长时间使用的中间罐耐火材料增加厚度,侧面厚度为250mm ,底面厚度为270mm ,综合导热系数为1.2 W.m/k , 计算其温度场及应力场分布情况。

浇铸状态下,经过24小时后,中间包钢结构的最高温度仍然位于靠近耐火材料一侧,中间包的侧面,拐角位置,最高温度为305.4℃,比现有结构温度降低了155℃。

经过无限长时间后, 最高温度为473.5℃,也低于现有结构的597.4℃。

连续工作24小时后中间包最大应力为291MPa ,远小于现有结构的478MPa ,位于最高温度对应位置,虽然也大于Q235的屈服极限,但是通过大250MPa 应力的单元显示,发现:大于材料屈服极限的区域很小,只是以点状零星分布在溢流高度位置,及个别拐点位置。

因此可以认为耐火材料增厚的中间包一次性长期工作达到24小时以上,中间包钢结构本体虽然也可能会发生局部塑性变形,但变形量较小。

耐材增厚后中间包钢结构中部向下凹沉20.3mm ,小于现有结构的31.4 mm 。

对于相应的X 向位移场分布:由于钢结构随着时间,温度逐渐升高,热膨胀的作用使得中间包钢结构沿X 向延展,边部最大延展为13.6mm 。

而对于水口位置,各水口(从中心到外侧的顺序)与冷态相比,分别向外延展0.64mm ,4.9mm ,9.01mm ,12.8mm 。

3.6 中间罐耐火材料增厚并改变导热系数温度场及应力场分析如果在上述增厚的基础上,改变耐火材料的导热性能,取综合导热系数为1/W m K , 计算其温度场及应力场分布情况。

浇铸状态下,经过24小时后,中间包钢结构的最高温度也是位于靠近耐火材料一侧,中间罐的侧面,拐角位置,最高温度为253.8 ℃,比现有结构温度降低了207℃。

经过无限长时间后,最高温度为416.7℃,也低于现有结构的597.4℃。