表面粗糙度及检测(3)

- 格式:ppt

- 大小:3.45 MB

- 文档页数:31

实验三 表面粗糙度测量实验 3— 1用双管显微镜测量表面粗糙度一、实验目的1. 了解用双管显微镜测量表面粗糙度的原理和方法。

2. 加深对粗糙度评定参数轮廓最大高度Rz 的理解。

二、实验内容用双管显微镜测量表面粗糙度的Rz 值。

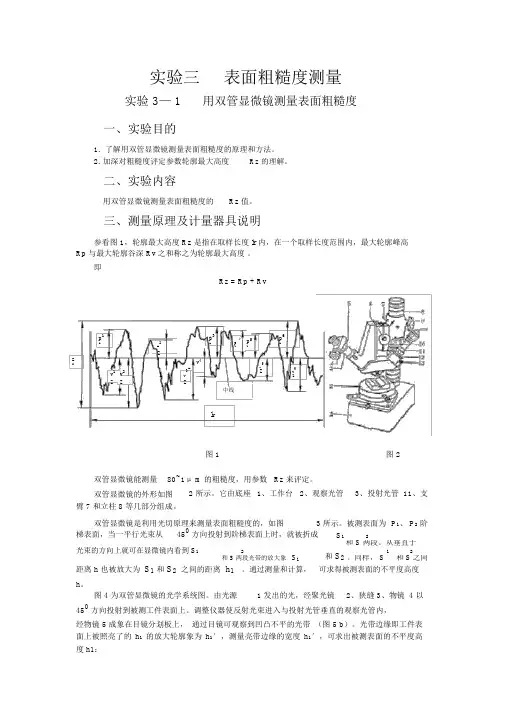

三、测量原理及计量器具说明参看图 1,轮廓最大高度 Rz 是指在取样长度 lr 内,在一个取样长度范围内,最大轮廓峰高 Rp 与最大轮廓谷深 Rv 之和称之为轮廓最大高度 。

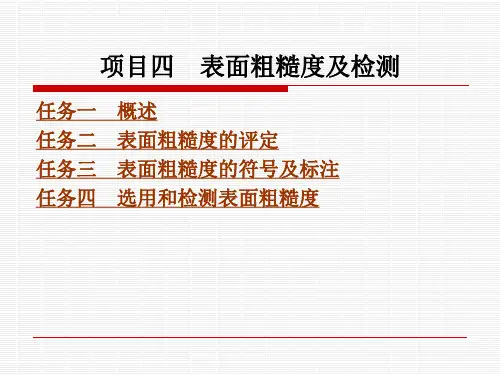

即Rz = Rp + Rvp 12p 34p5p 6ZZpZpZZZzv 45R3Zvv 6v 1 v 2ZvZZ ZZ中线lr图 1图 2双管显微镜能测量 80~1μ m 的粗糙度,用参数 Rz 来评定。

双管显微镜的外形如图 2 所示。

它由底座 1、工作台 2、观察光管 3、投射光管 11、支臂 7 和立柱 8 等几部分组成。

双管显微镜是利用光切原理来测量表面粗糙度的,如图3 所示。

被测表面为 P 1、 P 2 阶 梯表面,当一平行光束从 450方向投射到阶梯表面上时,就被折成 S 1 2和 S 两段。

从垂直于 光束的方向上就可在显微镜内看到S 1 2 和 S 2 1 2和 S 两段光带的放大象 S 1 。

同样, S 和S 之间 距离 h 也被放大为 S 1 和 S 2 之间的距离 h 1 。

通过测量和计算, 可求得被测表面的不平度高度 h 。

图 4 为双管显微镜的光学系统图。

由光源 1 发出的光,经聚光镜 2、狭缝 3、物镜 4 以450 方向投射到被测工件表面上。

调整仪器使反射光束进入与投射光管垂直的观察光管内,经物镜 5 成象在目镜分划板上, 通过目镜可观察到凹凸不平的光带 (图 5 b )。

光带边缘即工件表面上被照亮了的 h 1 的放大轮廓象为 h 1′,测量亮带边缘的宽度 h 1′,可求出被测表面的不平度高度 h 1:h 1 = h 1 cos450=h 1cos450N式中N —物镜放大倍数。

第5章表面粗糙度及检测5.1 表面粗糙度的基本概念5.1.1 表面粗糙度的定义微小峰谷高低程度和间距状况所组成的微观几何形状特性称为表面粗糙度(surface roughness)。

它是一种微观几何形状误差,也称为微观不平度。

实际上,加工得到的零件表面并不是完全理想的表面,完工零件的截面轮廓形状由表面粗糙度、表面波纹度和表面形状误差叠加而成,如图5–1所示。

上述三者通常按相邻两波峰或两波谷之间的距离,即按波距的大小来划分:波距小于l mm并大体呈周期变化的属于表面粗糙度(微观几何形状误差),波距在l mm~10 mm并呈周期变化的的属于表面波纹度(中间几何形状误差),波距大于10 mm而无明显并周期变化的属于表面形状误差(宏观几何形状误差)。

5.1.2 表面粗糙度对机械零件使用性能的影响1. 影响耐磨性2. 影响配合性质的稳定性3. 影响疲劳强度4. 影响耐腐蚀性此外,表面粗糙度还会影响结合的密封性、接触刚度、对流体流动的阻力、测量精度以及机器、仪器的外观质量等。

5.2 表面粗糙度的评定5.2.1 术语和定义1. 实际表面(real surface)实际表面是零件上实际存在的表面,是物体与周围介质分离的表面(见图5–2)。

2. 表面轮廓(surface profile)表面轮廓是理想平面与实际表面相交所得的轮廓(见图5–2)。

按照相截方向的不同,表面轮廓又分为横向表面轮廓和纵向表面轮廓。

在评定和测量表面粗糙度时,除非特别指明,通常均指横向表面轮廓,即与实际表面加工纹理方向垂直的截面上的轮廓。

3. 坐标系坐标系是确定表面结构参数的坐标体系(见图5–2)。

通常采用一个直角坐标系,其轴线形成一右旋笛卡尔坐标系,X轴与中线方向一致,Y轴也处于实际表面上,而Z轴则在从材料到周围介质的外延方向上。

4. 取样长度lr(sampling length)取样长度是用于判别被评定轮廓的不规则特征的X轴方向上的长度,是测量和评定表面粗糙度时所规定的一段基准线长度,它至少包含5个以上轮廓峰和谷,如图5–3所示,取样长度lr的方向与轮廓走向一致。

表面粗糙度测试方法表面粗糙度测试方法一、背景介绍表面粗糙度是指物体表面的不平整程度,其大小决定了物体的摩擦、光泽、涂层附着力等性能。

因此,表面粗糙度的测试对于工业生产和科学研究都具有重要意义。

二、测试原理常用的表面粗糙度测试方法包括触针式、光学式和电子式三种。

触针式是通过机械触针在被测物体表面上移动,记录其运动过程中产生的力量变化来判断其表面粗糙度;光学式则是利用光线反射或透射的方式对物体表面进行扫描和测量;电子式则是通过电子束对物体进行扫描和测量。

三、触针式测试方法1. 准备工作:选取合适的仪器(如常见的形貌仪),根据被测物体的材质选择相应材料制成的触针,并进行校准。

2. 测试流程:(1)将被测物体放置在测试台上,调整好仪器参数。

(2)将触针轻轻地放在被测物体表面上,开始测试。

(3)观察仪器显示的数据,记录下表面粗糙度的数值。

(4)根据需要,可对同一物体进行多次测试,并取平均值作为最终结果。

四、光学式测试方法1. 准备工作:选取合适的仪器(如常见的三维扫描仪),根据被测物体的材质选择相应光源和相机,并进行校准。

2. 测试流程:(1)将被测物体放置在测试台上,调整好仪器参数。

(2)启动扫描仪进行扫描,获得被测物体表面的三维数据。

(3)通过软件分析处理得出表面粗糙度的数值,并进行记录和保存。

五、电子式测试方法1. 准备工作:选取合适的仪器(如常见的扫描电镜),根据被测物体的材质选择相应电子束和检测器,并进行校准。

2. 测试流程:(1)将被测物体放置在测试台上,调整好仪器参数。

(2)启动扫描电镜进行扫描,获得被测物体表面的图像数据。

(3)通过软件分析处理得出表面粗糙度的数值,并进行记录和保存。

六、注意事项1. 不同的测试方法适用于不同类型的被测物体,需要根据实际情况选择合适的测试方法。

2. 在进行测试前需要对仪器进行校准,以保证测试结果的准确性。

3. 测试过程中应注意避免对被测物体造成损伤或污染。

4. 测试结果应及时记录和保存,以便后续分析和比较。

第六章表面粗糙度及检测第一节概述用任何方法获得的零件表面,都不会绝对的光滑平整,总会存在着由较小间距的峰和谷组成的微观高低不平。

这种加工表面上具有的微观几何形状误差称为表面粗糙度。

它主要是在加工过程中,由于刀具切削后留下的刀痕、切屑分离时的塑性变形、工艺系统中存在高频振动及刀具和零件表面之间的磨擦等原因所形成的。

表面粗糙度对零件的功能要求、使用寿命、可靠性及美观程度均有直接的影响。

为了正确地测量和评定零件表面粗糙度,自从1956年颁布了第一个表面光洁度标准JB 50-56以来,我国对表面粗糙度国家标准已进行了多次修订,现在实施的相关标准主要有GB/T3505-2000《产品几何技术规范(GPS)表面结构轮廓法表面结构的术语、定义及参数》(代替GB/T3505-2000)、GB/T1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》(代替GB/T 1031-1995)、GB/T 10610-2009《产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法》(代替GB/T 10610-1998)、GB/T131-2006《产品几何技术规范(GPS)技术产品文件中表面结构的表示法》(代替GB/T 131-1993《机械制图表面粗糙度符号、代号及其注法》)、GB/T 6062-2009《产品几何技术规范(GPS)表面结构轮廓法接触(触针)式仪器的标称特性》(代替GB/T 6062-2002)。

本章将对上述标准的主要内容进行介绍。

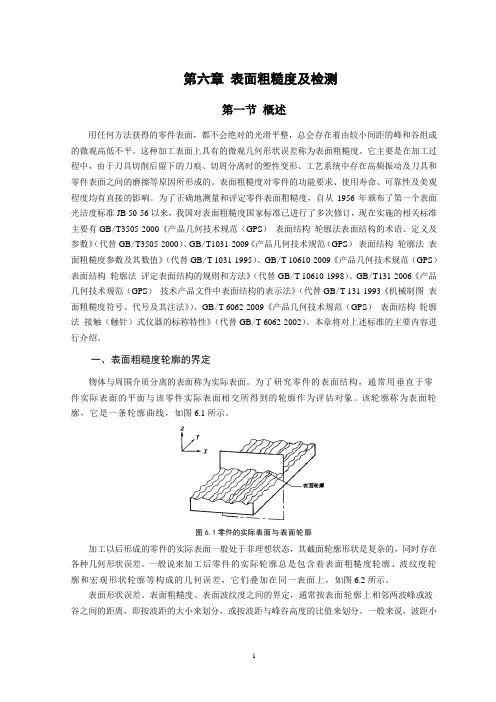

一、表面粗糙度轮廓的界定物体与周围介质分离的表面称为实际表面。

为了研究零件的表面结构,通常用垂直于零件实际表面的平面与该零件实际表面相交所得到的轮廓作为评估对象。

该轮廓称为表面轮廓,它是一条轮廓曲线,如图6.1所示。

图6.1零件的实际表面与表面轮廓加工以后形成的零件的实际表面一般处于非理想状态,其截面轮廓形状是复杂的,同时存在各种几何形状误差。