表面粗糙度及检测

- 格式:doc

- 大小:1.01 MB

- 文档页数:25

第六章表面粗糙度及检测第一节概述用任何方法获得的零件表面,都不会绝对的光滑平整,总会存在着由较小间距的峰和谷组成的微观高低不平。

这种加工表面上具有的微观几何形状误差称为表面粗糙度。

它主要是在加工过程中,由于刀具切削后留下的刀痕、切屑分离时的塑性变形、工艺系统中存在高频振动及刀具和零件表面之间的磨擦等原因所形成的。

表面粗糙度对零件的功能要求、使用寿命、可靠性及美观程度均有直接的影响。

为了正确地测量和评定零件表面粗糙度,自从1956年颁布了第一个表面光洁度标准JB 50-56以来,我国对表面粗糙度国家标准已进行了多次修订,现在实施的相关标准主要有GB/T3505-2000《产品几何技术规范(GPS)表面结构轮廓法表面结构的术语、定义及参数》(代替GB/T3505-2000)、GB/T1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》(代替GB/T 1031-1995)、GB/T 10610-2009《产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法》(代替GB/T 10610-1998)、GB/T131-2006《产品几何技术规范(GPS)技术产品文件中表面结构的表示法》(代替GB/T 131-1993《机械制图表面粗糙度符号、代号及其注法》)、GB/T 6062-2009《产品几何技术规范(GPS)表面结构轮廓法接触(触针)式仪器的标称特性》(代替GB/T 6062-2002)。

本章将对上述标准的主要内容进行介绍。

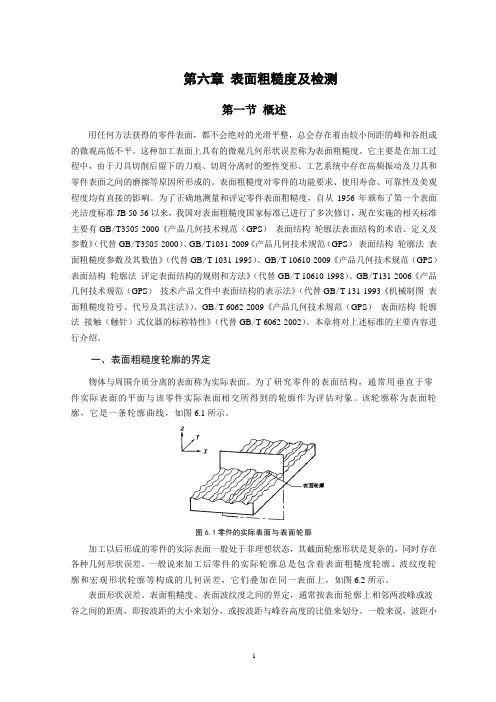

一、表面粗糙度轮廓的界定物体与周围介质分离的表面称为实际表面。

为了研究零件的表面结构,通常用垂直于零件实际表面的平面与该零件实际表面相交所得到的轮廓作为评估对象。

该轮廓称为表面轮廓,它是一条轮廓曲线,如图6.1所示。

图6.1零件的实际表面与表面轮廓加工以后形成的零件的实际表面一般处于非理想状态,其截面轮廓形状是复杂的,同时存在各种几何形状误差。

表面粗糙度怎么测量_ 测量表面粗糙度的方法内容来源网络,由深圳机械展收集整理表面粗糙度的检测,我们常用的有以下几中方法1.显微镜比较法,;将被测表面与表面粗糙度比较样块靠近在一起,用比较显微镜观察两者被放大的表面,以样块工作面上的粗糙度为标准,观察比较被测表面是否达到相应样块的表面粗糙度;从而判定被测表面粗糙度是否符合规定;此方法不能测出粗糙度参数值2.光切显微镜测量法,Rz:~100;光切显微镜双管显微镜是利用光切原理测量表面粗糙度的方法;从目镜观察表面粗糙度轮廓图像,用测微装置测量Rz值和Ry值;也可通过测量描绘出轮廓图像,再计算Ra值,因其方法较繁而不常用;必要时可将粗糙度轮廓图像拍照下来评定;光切显微镜适用于计量室3.样块比较法,直接目测:;用放大镜:~;以表面粗糙度比较样块工作面上的粗糙度为标准, 用视觉法或触觉法与被测表面进行比较,以判定被测表面是否符合规定用样块进行比较检验时,样块和被测表面的材质、加工方法应尽可能一致;样块比较法简单易行,适合在生产现场使用4.电动轮廓仪比较法,Ra:~;Rz:~25;电动轮廓仪系触针式仪器;测量时仪器触针尖端在被测表面上垂直于加工纹理方向的截面上,做水平移动测量,从指示仪表直接得出一个测量行程Ra值;这是Ra值测量常用的方法;或者用仪器的记录装置,描绘粗糙度轮廓曲线的放大图,再计算Ra或Rz值;此类仪器适用在计量室;但便携式电动轮廓仪可在生产现场使用5干涉显微镜测量法,Rz:.032~;涉显微镜是利用光波干涉原理,以光波波长为基准来测量表面粗糙度的;被测表面有一定的粗糙度就呈现出凸凹不平的峰谷状干涉条纹,通过目镜观察、利用测微装置测量这些干涉条纹的数目和峰谷的弯曲程度,即可计算出表面粗糙度的Ra值;必要时还可将干涉条纹的峰谷拍照下来评定;干涉法适用于精密加工的表面粗糙度测量;适合在计量室使用而在现场工作中,我们用的多的是:样块比较法和电动轮廓检测法,样块比较法要求对粗糙度的敏感要求比较高,有些老师傅还是可以做到的,毕竟是凭经验和感觉去比较的,而电动轮廓检测法是靠仪器测量,这样测量出来的准确度就大大提高了,所以说,我们建议用电动轮廓检测法.用什么方法去检测1.比较法:将被测表面和表面粗糙度样板直接进行比较,多用于车间,评定表面粗糙度值较大的工件;2.光切法:是应用光切原理来测量表面粗糙度的一种测量方法;常用仪器——光切显微镜,双管显微镜; 该仪器适用于车.铣.刨等加工方法获得的金属平面;或外圆表面;主要测量Rz值,测量范围为~60μm;3、干涉法:是利用光波干涉原理测量表面粗糙度的一种测量方法;常用仪器是干涉显微镜;主要用于测量Rz值;测量范围为~μm;一般用于测量表面粗糙度要求高的表面;4、针描法:是一种接触式测量表面粗糙度的方法,常用的仪器是电动轮廓仪,该仪器可直接显示Ra值,适宜于测量Ra值~μm;5、印摸法:在实际测量中,常会遇到深孔,盲孔;凹槽,内螺纹等既不能使用仪器直接测量,也不能使用样板比较的表面;这是常用印摸法;印摸法是利用一些无流动性和弹性的塑性材料如石蜡等贴合在被测表面上;将被测表面的轮廓复制成模;然后测量印模,从而来评定被测表面的粗糙度;内容来源网络,由深圳机械展收集整理更多相关内容,就在深圳机械展。

第六章表面粗糙度及检测第一节概述用任何方法获得的零件表面,都不会绝对的光滑平整,总会存在着由较小间距的峰和谷组成的微观高低不平。

这种加工表面上具有的微观几何形状误差称为表面粗糙度。

它主要是在加工过程中,由于刀具切削后留下的刀痕、切屑分离时的塑性变形、工艺系统中存在高频振动及刀具和零件表面之间的磨擦等原因所形成的。

表面粗糙度对零件的功能要求、使用寿命、可靠性及美观程度均有直接的影响。

为了正确地测量和评定零件表面粗糙度,自从1956年颁布了第一个表面光洁度标准JB 50-56以来,我国对表面粗糙度国家标准已进行了多次修订,现在实施的相关标准主要有GB/T3505-2000《产品几何技术规范(GPS)表面结构轮廓法表面结构的术语、定义及参数》(代替GB/T3505-2000)、GB/T1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》(代替GB/T 1031-1995)、GB/T 10610-2009《产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法》(代替GB/T 10610-1998)、GB/T131-2006《产品几何技术规范(GPS)技术产品文件中表面结构的表示法》(代替GB/T 131-1993《机械制图表面粗糙度符号、代号及其注法》)、GB/T 6062-2009《产品几何技术规范(GPS)表面结构轮廓法接触(触针)式仪器的标称特性》(代替GB/T 6062-2002)。

本章将对上述标准的主要内容进行介绍。

一、表面粗糙度轮廓的界定物体与周围介质分离的表面称为实际表面。

为了研究零件的表面结构,通常用垂直于零件实际表面的平面与该零件实际表面相交所得到的轮廓作为评估对象。

该轮廓称为表面轮廓,它是一条轮廓曲线,如图6.1所示。

图6.1零件的实际表面与表面轮廓加工以后形成的零件的实际表面一般处于非理想状态,其截面轮廓形状是复杂的,同时存在各种几何形状误差。

一般说来加工后零件的实际轮廓总是包含着表面粗糙度轮廓、波纹度轮廓和宏观形状轮廓等构成的几何误差,它们叠加在同一表面上,如图6.2所示。

表面形状误差、表面粗糙度、表面波纹度之间的界定,通常按表面轮廓上相邻两波峰或波谷之间的距离,即按波距的大小来划分,或按波距与峰谷高度的比值来划分。

一般来说,波距小于1mm,大体呈周期性变化的属于表面粗糙度范围;波距在1~10 mm之间呈周期性变化的属于表面波纹度范围;波距大于10 mm的属于表面宏观形状误差范围。

图6.2 零件表面轮廓的组成(λ—波长)二、表面粗糙度对零件使用性能的影响零件表面粗糙度越小,则表面越光滑。

表面粗糙度的大小对零件的使用性能和使用寿命有很大影响,尤其对高温、高速、高压条件下工作的机械零件其影响更大,主要表现在以下几个方面:(一)对耐磨性的影响具有微观几何形状误差的两个表面只能在轮廓峰顶处接触,一般来说,相互运动的两个零件表面越粗糙,两配合表面之间的实际有效接触面积就越小,导致单位面积上压力增大,表面磨损加剧;表面越粗糙,摩擦系数就越大,摩擦阻力越大,因摩擦而消耗的能量也越大,零件的磨损也越快。

因此降低零件表面粗糙度,可以减少摩擦损失,提高传动效率,延长机器的使用寿命。

但是,如果表面粗糙度值要求过小,零件的表面过于光滑,一方面会增加制造成本,另一方面由于配合表面过于光洁,加大了接触表面金属分子间的吸附力,且不利于润滑油的储存,容易使相互配合的工作面间形成半干摩擦甚至干摩擦,反而使摩擦系数增大,使金属接触面产生胶合磨损而损坏。

(二)对配合性质稳定性的影响对于有配合要求的零件表面,表面上的微小波峰被去掉后,它们的配合性质会发生变化。

对于间隙配合,在零件相对运动的过程中配合表面上的微小峰被磨去,使间隙增大,因而影响或改变原设计的配合性质。

配合间隙的尺寸越小,这种影响就越严重。

对于过盈配合,装配时配合表面上的微小波峰将被挤平而使实际有效过盈量减小,从而降低了零件的联结强度;对于过渡配合,零件会在使用和拆装过程中发生磨损,使配合变松,降低了定位和导向的精度。

上述微观凸峰被磨损或被挤平的现象,对那些配合稳定性要求较高、配合间隙过盈量较小以及高速重载机械影响更显著。

(三)对耐疲劳性的影响零件表面越粗糙,表面微小不平度凹痕越深,其根部曲率半径越小,对应力集中越敏感,特别是在交变应力的作用下,影响更大,往往在零件表面轮廓的微小谷底处产生疲劳裂纹而使零件失效,所以,对于承受交变载荷、重载荷及高速工作条件下的零件,提高其表面质量,降低粗糙度值,可提高其疲劳强度。

(四)对抗腐蚀性的影响由于腐蚀性气体或液体容易积存在波谷底部,并通过表面的微观凹谷向零件表层渗透。

零件表面越粗糙,凹谷越深,则集聚在零件表面上的腐蚀性物质也越多,腐蚀作用就越严重。

因此,减小零件的表面粗糙度值可以增强其抗腐蚀的能力。

(五)对密封性的影响静力密封时,粗糙的零件表面之间无法严密地贴合,容易使气体或液体通过接触面间的微小缝隙发生渗漏;对于动力密封,其配合面的表面粗糙度参数值也不能过低,否则受压会破坏油膜,从而失去润滑作用。

表面粗糙度对零件性能的影响远不止以上几个方面,如对零件的表面镀涂层、接触刚度、冲击强度、流体流动阻力、导体表面电流的流通、产品的测量精度及外观质量等都会产生不同程度的影响。

综上所述,为了保证零件的使用性能和寿命,在进行几何精度设计时必须对零件表面粗糙度轮廓提出合理的技术要求,这是零件精度设计中必不可少的项目,也是评定零件表面质量的一项重要指标。

第二节表面粗糙度轮廓的评定零件在加工后的表面粗糙度轮廓是否符合要求,应由测量和评定它的结果来确定。

测量和评定表面粗糙度轮廓时,应规定取样长度、评定长度、中线和评定参数。

为了合理评定加工后零件的表面粗糙度,GB/T 3505-2009《术语、定义及表面结构参数》、GB/T 1031-2009《表面粗糙度参数及其数值》规定了轮廓法评定表面粗糙度的术语定义、参数及其数值。

下面主要介绍相关基本术语及评定参数:一、基本术语(1)轮廓滤波器滤波器是除去某些波长成分而保留所需表面成分的处理方法。

轮廓滤波器是把轮廓分成长波成分和短波成分的滤波器,共有λs、λc和λf三种滤波器。

λs滤波器是确定存在于表面上的粗糙度与比它更短的波的成分之间相交界限的滤波器;λc滤波器是确定粗糙度与波纹度成分之间相交界限的滤波器。

λf滤波器是确定存在于表面上的波纹度与比它更长的波的成分之间相交界限的滤波器。

它们所能抑制的波长称为截止波长。

从短波截止波长至长波截止波长这两个极限值之间的波长范围称为传输带。

三种滤波器的传输特性相同,截止波长不同。

波长具体数值根据GB/T 6062-2009《接触(触针)式仪器的标称特性》中的规定确定。

为了评价表面轮廓(图6.2所示的实际表面轮廓)上各种几何形状误差中的某一几何形状误差,可以通过轮廓滤波器来呈现这一几何形状误差,过滤掉其他的几何形状误差。

对表面轮廓采用轮廓滤波器λs抑制短波后得到的总的轮廓,称为原始轮廓。

对原始轮廓采用λc滤波器抑制长波成分以后形成的轮廓,称为粗糙度轮廓。

对原始轮廓连续采用λf和λc两个滤波器分别抑制长波成分和短波成分以后形成的轮廓,称为波纹度轮廓。

粗糙度轮廓和波纹度轮廓均是经过人为修正的轮廓,粗糙度轮廓是评定粗糙度轮廓参数(R参数)的基础,波纹度轮廓是评定波纹度轮廓参数(W参数)的基础。

本章只讨论粗糙度轮廓参数,波纹度轮廓参数有关内容可参考相关书籍及标准。

零件表面宏观形状误差相关内容见本书第4章。

使用接触(触针)式仪器测量表面粗糙度轮廓时,为了抑制波纹度对粗糙度测量结果的影响,仪器的截止波长为λc的长波滤波器从实际表面轮廓上把波长较大的波纹度波长成分加以抑制或排除掉;截止波长为λs的短波滤波器从实际表面轮廓上抑制比粗糙度波长更短的成分,从而只呈现表面粗糙度轮廓,以对其进行测量和评定。

其传输带则是从λs至λc的波长范围。

长波滤波器的截止波长λc等于取样长度lr。

(2)取样长度lr鉴于实际表面轮廓包含粗糙度、波纹度和宏观形状误差等三种几何形状误差,测量表面粗糙度轮廓时,应把测量限制在一段足够短的长度上,以抑制或减弱表面波纹度、排除宏观形状误差对表面粗糙度轮廓测量结果的影响。

这段长度称为取样长度,它是用于在X轴方向(见图6.1)判别被评定轮廓不规则特征的长度,用符号lr表示,如图6.3所示。

lr过长,表面粗糙度的测量值中可能包含有表面波纹度的成分;过短,则不能客观的反应表面粗糙度的实际情况,使测得结果有很大随机性。

取样长度值与表面粗糙度的评定参数有关,在取样长度范围内,一般应包含五个以上的轮廓峰和轮廓谷。

表面越粗糙,则取样长度lr就应越大。

评定粗糙度轮廓的取样长度lr 在数值上与轮廓滤波器λc的截止波长相等。

(3)评定长度ln由于零件表面的微小峰、谷的不均匀性,在表面轮廓不同位置的取样长度上的表面粗糙度轮廓测量值不完全相同。

因此,为了更合理地反映整个表面粗糙度轮廓的特性,应测量连续的几个取样长度上的表面粗糙度轮廓。

这些连续的几个取样长度称为评定长度,它是用于评定被评定轮廓的X轴方向上的长度,用符号ln表示,如图6.3所示。

评定长度可以只包含一个取样长度或包含连续的几个取样长度。

评定长度的缺省值为连续的5个取样长度(即ln=5×lr)。

取样长度和评定长度的标准值见表6.1。

对于微观不平度间距较大的端铣、滚铣及其他大进给走刀量的加工表面,应按标准中规定的取样长度系列选取较大的取样长度值。

由于加工表面的不均匀,在评定表面粗糙度时,其评定长度应根据不同的加工方法和相应的取样长度来确定。

一般情况下,推荐选取标准值。

对均匀性好的表面,可选ln<5×lr;对均匀性较差的表面,可选ln>5×lr。

图6.3 取样长度和评定长度表6.1 取样长度和评定长度标准值 摘自GB/T1031-2009、GB/T10610-2009Ra /μmRz /μm RSm /μm 标准取样长度lr /mm 标准取样长度ln /mm ≥0.006~0.02≥0.025~0.1 ≥0.013~0.04 0.08 0.4 >0.02~0.1>0.1~0.5 >0.04~0.13 0.25 1.25 >0.1~2>0.5~10 >0.13~0.4 0.8 4 >2~10>10~50 >0.4~1.3 2.5 12.5 >10~80 >50~200 >1.3~4 8 40(4)中线m为了定量地评定表面轮廓参数,首先要确定一条中线,它是具有几何轮廓形状并划分轮廓的基准线,以中线为基础来计算各种评定参数的数值。