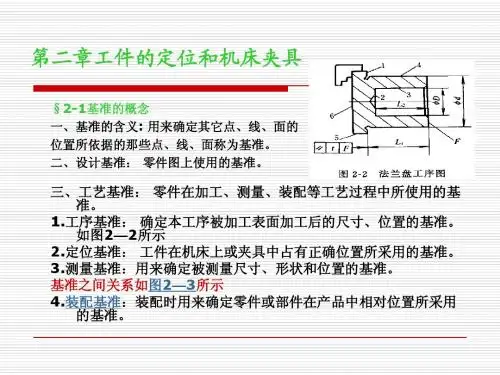

第二节工件的装夹方法

- 格式:ppt

- 大小:3.83 MB

- 文档页数:10

机床夹具毕业论文【摘要】制造业中广泛应用的夹具,是产品制造各工艺阶段中十分重要的工艺装备之一,生产中所使用夹具的质量、工作效率,及夹具使用的可靠性,都对产品的加工质量及生产效率有着决定性的影响。

首先对夹具的概念进行了解,再进行机床夹具的设计,从定位到误差分析再到确保加工精度,然后计算出加紧力确定加紧点位数等细节计算。

【关键词】定位;加工精度;定位点;夹紧力。

1 机床夹具概述1。

1工件装夹与夹具一、工件装夹的概念.在机床上对工件进行加工时,为了保证加工寿面相对其它表面的尺寸和位置精度,首先需要使工件在机床上占有准确的位置,井在加工过程中能承受各种力的作用而始终保持这一准确位置不变。

前者称为工件酌定位,后者称为工件的夹紧,这一整个过程统称为工件的装夹。

在机床上装夹工件所使用的工艺装备称为机床夹具(以下简称夹具)。

工件的装夹,可根据工件加工的不同技术要求,采取先定位后夹紧或在夹紧过程中同时实现定位两种方式,其目的都是为了保证工件在加工时相对刀具及切削成形运动(通常由机床所提供)具有准确的位置。

例如在牛头刨床上加工一槽宽尺寸为B的通槽,若此通槽只对A面有尺寸和平行度要求时(图1-1a),可采用先定位后夹紧装夹的方式;若此通槽对左右侧两面有对称度要求时(图1—lb),则要求采用在夹紧过程中实现定位的对中装夹方式。

二、工件装夹的方法在机床上对工件进行加工时,根据工件的加工精度要求和加工批量的不同,可采用如下两种装夹方法:、(一)找正装夹法——即通过对工件上有关表面或划线的找正,最后确定工件加工时应具有准确位置的装夹方法。

(二)夹具装夹法-—即通过安装在机床上的夹具对工件的定位和夹紧,最后确定工件加工时应具有准确位置的装夹方法.由于夹具装夹法的装夹效率高、操作简便和易于保证加工精度,故多在成批或大量生产中采用。

三、用夹具装夹时保证工件加工精度的条件采用夹具装夹法对工件进行加工时,为了保证工件加工表面相对其它有关表面的尺寸和位置精度,必须满足下述三个条件:(一)工件在夹具中占据一定的位置;(二)夹具在机床上保持一定的位置;〔三)夹具相对刀具保持一定的位置。

工件装夹常用的四种方法嘿,朋友们!咱今儿来聊聊工件装夹常用的四种方法呀!这可是个相当重要的事儿呢。

你想想看,就好比咱要把一个调皮的小家伙给稳住,让它乖乖听话不乱跑,这工件装夹不也是一样的道理嘛!第一种方法呢,就是直接用夹具夹住工件,这就像是给工件套上了一个紧箍咒,让它动弹不得。

这夹具啊,就像是一双有力的大手,紧紧地抓住工件,可牢固啦!还有螺栓紧固法呢,就好像给工件系上了安全带,把它稳稳地固定在那里。

螺栓就像是一个个小卫士,坚守着自己的岗位,让工件老老实实待着。

焊接法也不能少呀!这焊接就像是给工件做了个永久性的连接,把它们牢牢地粘在一起,就跟那强力胶似的,怎么扯都扯不开。

你说神奇不神奇?磁力装夹法呢,嘿嘿,这可有意思啦!就像是有一块大磁铁,把工件给吸住了,让它跑都跑不掉。

这磁力的力量可不容小觑呀!你说要是没有这些方法,那工件不得乱了套呀!加工的时候还不得晃来晃去,那能做出好东西来吗?肯定不行呀!所以这工件装夹的方法多重要啊!咱再回过头来想想,生活中不也有很多类似的情况吗?就像我们要做好一件事情,也得有合适的方法和手段呀,不然不就手忙脚乱啦?这工件装夹的方法就像是我们做事的技巧,掌握好了,才能事半功倍呀!这四种方法各有各的特点和用处,就看我们在什么情况下怎么去选择啦!有时候用这个方法好,有时候又得用那个方法,就跟我们穿衣服似的,不同的场合得穿不同的衣服,对吧?咱可不能小瞧了这工件装夹的事儿,它可是关系到产品质量和生产效率的大问题呢!要是装夹不好,那可就麻烦大啦!就好像建房子根基没打好,那房子能牢固吗?所以呀,大家一定要重视这工件装夹常用的四种方法,把它们用好了,咱的工作才能顺顺利利的,做出的东西才能漂漂亮亮的!你们说是不是这个理儿呢?总之,工件装夹很重要,大家一定要记住哦!。

工件装夹操作方法工件装夹是机械加工中非常重要的一个环节,良好的工件装夹可以保证机械加工的精度和效率,而不良的工件装夹则容易导致加工误差和损坏设备。

下面将从工件装夹的原理、方法和技巧三个方面详细介绍工件装夹的操作方法。

一、工件装夹的原理工件装夹的基本原理是利用装夹装置将工件固定在加工中心的工作台上,以保证工件在加工过程中不会移动或晃动。

而工件装夹的成功与否取决于多方面因素,如加工内容、机床参数、加工质量要求、加工程序等。

因此,在进行工件装夹之前需要详细了解加工要求、机床参数和加工程序等详细信息,以便做出合适的装夹方案。

二、工件装夹的方法1.机械装夹:机械装夹是最常用的工件装夹方法之一,它通过机械装置将工件固定在工作台上,包括三爪卡盘、四爪卡盘、弹簧夹头、气动夹头、手动夹具等。

机械装夹是一种简便快捷的装夹方式,但在操作时要考虑装夹力度、装夹点和夹紧位置。

2. 真空吸附装夹法:真空吸附装夹法是通过真空吸附架将工件吸附在工作台上。

在工艺流程要求高的情况下,应用真空吸附装夹法,由于无需接触工件表面,所以适用于对工件表面有高度限制的工艺,如薄板加工。

3. 热压装夹法:热压装夹法是将两个或多个工件通过高温热压结合,可以达到更高的精度和加工效率,适用于大规模生产和大型工件的加工。

但是,热压装夹在操作中要非常小心,避免损坏工件或设备。

三、工件装夹的技巧1. 按照机床坐标系来安排工件:在工件装夹之前,应根据机床坐标系来安排工件,确定装夹的方向、位置以及夹紧点,保证工件在加工过程中不会出现倾斜、偏移、误差等问题。

2. 选择合适的夹具:选择合适的夹具是决定工件装夹成功与否的重要因素。

在选择夹具时,需要考虑夹具的结构、强度、可靠性、精度和重复定位精度等因素,避免因夹具不合适而导致工件在加工过程中发生偏差和误差。

3. 设定合适的夹紧力:适当的夹紧力是确保工件稳定不动的关键。

在实际操作中,需要根据工件类型、形状和材料等因素来设定夹紧力,不能过大或过小。

工件的装夹方法工件的装夹方法是指将工件固定在机床上进行加工的一种技术。

不同的工件形状和加工要求需要采用不同的装夹方法,以确保工件在加工过程中能够保持稳定和精确的位置。

本文将介绍几种常见的工件装夹方法。

一、机械装夹法机械装夹法是最常见的装夹方法之一,它通过机械力将工件固定在机床上。

常见的机械装夹方式有夹紧装夹、螺纹装夹、弹簧装夹等。

夹紧装夹是指通过夹具将工件夹紧在机床上,如钳工钳、卡盘等。

螺纹装夹是指利用螺纹的力量将工件固定在机床上,如螺纹卡盘、螺纹夹具等。

弹簧装夹是指利用弹簧的弹性将工件固定在机床上,如弹簧夹具等。

机械装夹法适用于各种形状的工件,但需要根据不同情况选择合适的装夹方式。

二、真空吸附法真空吸附法是一种将工件通过负压力固定在机床上的装夹方法。

通过在机床工作台上设置真空吸盘或真空吸杯,利用真空泵产生的负压将工件吸附在工作台上。

真空吸附法适用于平面、薄板及表面光洁的工件,可以保证工件在加工过程中不发生位移和变形。

三、磁力吸附法磁力吸附法是一种利用磁力将工件固定在机床上的装夹方法。

通过在机床工作台上设置电磁铁或永磁吸盘,利用磁力将工件吸附在工作台上。

磁力吸附法适用于平面、薄板及表面带有铁磁性的工件,可以保证工件在加工过程中的稳定性和精度。

四、液压装夹法液压装夹法是一种利用液压力将工件固定在机床上的装夹方法。

通过在机床工作台上设置液压缸,利用液压力将工件固定在工作台上。

液压装夹法适用于扁平或不规则形状的工件,可以保证工件在加工过程中的稳定性和精度。

五、气压装夹法气压装夹法是一种利用气压力将工件固定在机床上的装夹方法。

通过在机床工作台上设置气缸,利用气压力将工件固定在工作台上。

气压装夹法适用于薄板、圆形工件等特殊形状的工件,可以保证工件在加工过程中的稳定性和精度。

工件的装夹方法有机械装夹法、真空吸附法、磁力吸附法、液压装夹法和气压装夹法等多种方式。

根据工件的形状和加工要求,选择合适的装夹方法对于保证加工质量和提高工作效率至关重要。

机械制造技术工件的装夹1、装夹的概念定位:确定工件在机床上或夹具中占有准确加工位置的过程。

夹紧:在工件定位后用外力将其固定,使其在加工过程中保持定位 位置不变的操作。

装夹是定位和夹紧过程的总和。

在机械加工过程中,为了保证的轴线用于定位加工精度,使工件在机床上相对刀具占有正确的位置,并能迅速、 可靠地夹紧工件,以接受加工或卡爪用于夹紧检测的工艺装备称为机床夹具。

2、装夹的方法(1)直接找正装夹用划针、百分表等工具直接找正工件位置并加以夹紧的方法称直接 找正安装法。

此法生产率低,精度取决于工人的技术水平和测量工 具的精度,一般只用于单件小批生产。

图2是用四爪单动卡盘装夹工件,先 用百分表按工件A圆进行找正后,夹 紧工件车削外圆B,从而保证A、B圆 柱面的同轴度要求。

使用工具: 划线盘,百分表或千分表 定位精度:0.1~0.5mm(划线盘); 0.01~0.005mm(千分表) 特点:生产率低,适用于单件、小批 量生产。

对操作工人技术水平要求高。

图2 直接找正安装2、装夹的方法(2)划线找正装夹先在工件上按照零件图划出中心 线、对称线和各待加工表面的加 工线,然后将工件装上机床,按 照划好的线找正工件在机床上的 装夹位置。

划线找正法受划线精度和找正精 度的限制,定位精度不高,定位 精度:0.2~0.5mm。

主要用于批量 小,毛坯精度低及大型零件等不 便于使用夹具进行加工的粗加工。

划线找正法 图32、装夹的方法(3)使用夹具装夹 工件装在夹具上,不再进行找正,便能直接得到准确加工位置的装 夹方式。

图4在机床主轴装夹非轴类零件,利用花盘弯板使加工孔轴心与主轴轴心自动重合夹具的定位夹紧元件能使工件迅速获得正确位置,并使其固定在夹 具和机床上。

因此,工件定位方便,定位精度高(可以达到0.01mm 的定位精度)而且稳定,装夹效率也高。

但专用夹具制造费用高, 周期长,一般用于中、大批和大量生产。

特点:生产率高,一批产品的精度稳定,对工人技术水平要求低。