螺旋屈曲钻柱中诱发扭矩计算方法的研究

- 格式:docx

- 大小:38.64 KB

- 文档页数:5

水平井钻柱摩阻、摩扭分析张宗仁一、文献调研与综述在水平井中,由于重力的作用,钻具总是靠着井壁(或套管)的,其接触面积就比直井大很多所产生的摩擦力和扭矩将会大大的增加。

对管柱的摩擦阻力和轴向拉力研究计算,保证钻井管柱(钻柱或则套管,油管)的顺利上提和下放。

如今,国内外已经有很多关于磨阻计算的力学模型,主要分为两大类:一类为柔杆模型,另一类为柔杆加刚性模型。

1.1约翰西克柔杆模型:约翰西克(Johansick)在1983年首次对全井钻柱受力进行了研究,为了研究的方便,在研究过程中.他作了以下几点假设: (1)钻柱与井眼中心线一致; (2)钻柱与井壁连续接触:(3)假设钻柱为一条只有重量而无刚性的柔索; (4)忽略钻柱中剪力的存在:(5)除考虑钻井液的浮力外忽略其他与钻井液有关的因素。

在此假设条件下,建立了微单元力学模型,根据单元的力学平衡,推导出如下的拉力、扭矩计算公式:1222cos [(sin )(sin )]t T W NM NrN T T W αμμθααα∆=±∆==∆+∆+式中:T:钻柱单元下端的轴向拉力,N ; Mt:钻柱扭矩,N.m ;N:钻柱与井壁的接触正压力,N ; W:钻柱在钻井液中的重量,N ; u:钻柱与井壁的摩擦系数; r:钻柱单元半径;a,△a,△θ:平均井斜角,井斜角增量,方位角增量;起钻时取“+”,下钻时取“-”。

1.2二维模型:Maida 等人对拉力、扭矩进行了平面和空间的分析,建立了应用于现场的二维和三维的数学模型。

他建立的二维模型和三维模型如下:111211111**[(1)(sin sin )2(cos cos )]1exp[()](exp[()](Ai Ai B i i B i i BB i i B i i i i i qRF A F C a A a C a A a A a a A a a l l a a μμμμμ-------=+--+-+=-=---i 起钻)下钻)R=式中B μ为摩擦系数,li 计算点井深,FAi 为计算点轴向载荷,C1、C2为符号变量,其取值由表1-1给出:1111()()()()[()][()*()()*()()*()arccos[cos()*sin *sin cos *cos ]24()()(1)1Au B s N N b u b p i i i i i i i i s F q l C l q l dlq l q l q l q l q l q b l q l q p l l l R a a a a C l l μμθθγππ----=±=+===-=-+=-+式中u(l) , b(1) , p(1)分别为计算单元井段切线、副法线和主法线方向向量。

1、管柱的摩阻和扭矩钻大位移井时,由于井斜角和水平位移的增加而扭矩和摩阻增大是非常突出的问题,它可以限制位移的增加。

管柱的摩阻和扭矩是指钻进时钻柱的摩阻和扭矩,下套管时套管的摩阻和扭矩。

(1)钻柱扭矩和摩阻力的计算为简化计算,作如下假设:*在垂直井段,钻柱和井壁无接触;*钻柱与钻井液之间的摩擦力忽略不计;*在斜井段,钻柱与井壁的接触点连续,且不发生失稳弯曲。

计算时,将钻柱划分为若干个小单元,从钻柱底部的已知力开始逐步向上计算。

若要知道钻柱上某点的扭矩或摩阻力,只要把这点以下各单元的扭矩和摩阻力分别叠加,再分别加上钻柱底部的已知力。

钻柱扭矩的计算在弯曲的井段中,取一钻柱单元,如图2—1。

该单元的扭矩增量为M R F r (2—1)式中一钻柱单元的扭矩增量,NmR—钻柱的半径,m ;F—r 钻柱单元与井壁间的周向摩擦力,N 该单元上端的扭矩为式中M —从钻头算起,第j个单元的上端的扭矩,N m ;M—o 钻头扭矩(起下钻时为零),N?m,△ M I —第I 段的扭矩增量,N.m。

钻柱摩阻力的计算(转盘钻)转盘钻进时,钻柱既有旋转运动,又有沿井眼轴向运动, 因此,钻柱表面某点的运动轨迹实为螺线运动。

在斜井段中取一钻柱单元,如图2-2图2中,V为钻柱表面C 点的运动速度V t,V r分别为V沿钻柱轴向和周向的速度分量;F为C 点处钻柱所受井壁的摩擦力,其方向与V相反;Ft,Fr分别为F沿钻柱轴向和周向的摩擦力的分量,即钻柱的轴向摩擦力和周向摩擦力。

由图2-2F t V t F s/ V2V2 F r V r F s/ V2 V2s =F f N (2-3)(2-4)(2-5)式中 F S—钻柱单元的静摩擦力,N ;—摩擦系数;—钻柱单元对井壁的挤压力,N。

N 式中(T sin )2 (T WsinT—钻柱单元底部的轴向力,N ;W钻柱单兀在钻井液中的重量,N ;2)(2-6) 0 , —钻柱单元的井斜角,井斜角增量。

螺钉的扭矩试验和破坏扭矩螺钉扭矩试验是一项常用的力学测试方法,用于评估螺钉的性能和可靠性。

它通过施加扭矩来测试螺钉在不同载荷下的扭转性能,并确定其破坏扭矩。

本文将介绍螺钉扭矩试验的原理、方法和应用。

一、螺钉扭矩试验的原理螺钉扭矩试验是通过施加扭矩来测试螺钉在扭转加载下的性能。

在试验中,螺钉被固定在一个夹具上,然后通过扭矩传感器施加扭矩。

当施加的扭矩达到一定数值时,螺钉会发生塑性变形或破坏,此时记录下的扭矩即为破坏扭矩。

二、螺钉扭矩试验的方法1. 实验设备:螺钉扭矩试验通常需要使用扭矩传感器、夹具、扭矩测量仪等设备。

2. 试验样品准备:选择符合要求的螺钉样品进行测试,确保样品表面无明显损伤或缺陷。

3. 夹具固定:将螺钉样品固定在夹具上,并保证夹具的刚性和稳定性。

4. 扭矩施加:通过扭矩传感器施加扭矩,逐渐增加扭矩值,直到螺钉发生破坏或达到预设的破坏扭矩。

5. 记录数据:记录下施加的扭矩值和相应的变形情况,以便后续分析和评估。

三、螺钉扭矩试验的应用螺钉扭矩试验被广泛应用于机械、汽车、航空航天等行业,用于评估螺钉的质量和可靠性。

它可以用于以下方面:1. 品质控制:通过扭矩试验可以检测螺钉的质量是否符合标准要求,确保产品的可靠性和安全性。

2. 材料研究:螺钉扭矩试验可以用于评估不同材料螺钉的性能差异,为材料选择提供依据。

3. 设计优化:通过扭矩试验可以了解不同设计参数对螺钉性能的影响,优化螺钉的设计。

4. 故障分析:当螺钉在实际使用中出现故障时,扭矩试验可以帮助分析故障原因,改进产品设计。

螺钉的破坏扭矩是评估螺钉性能的重要指标之一。

它可以反映螺钉的强度和耐力特性,对于确保螺钉在实际使用中不发生断裂或松动至关重要。

螺钉扭矩试验是一项重要的力学测试方法,可以评估螺钉的性能和可靠性。

通过该试验可以确定螺钉的破坏扭矩,并提供参考数据用于产品设计、材料选择和品质控制。

同时,螺钉扭矩试验也为故障分析和改进提供了重要的依据。

电钻扭矩的计算

电钻扭矩的计算

电钻是现代家庭常用的工具之一,其中扭矩(Torque)是电钻运行时最常考虑的参数之一。

扭矩是指电动机在传动系统中传输的力量,电钻被称为扭矩工具,是因为它能够发挥出最大的力量,从而作出必要的结构形状。

扭矩需要计算,计算电钻扭矩的方法如下:

首先,确定你所使用的电钻的最大功率(Watt)因素,并和电机的转速(RPM)一起查阅电机技术资料,以确定计算出的最大扭矩(Torque)值;

其次,根据电机技术资料计算最大的功率因素:电机的功率因素=Watt/(RPM*2π);

然后,通过计算最大扭矩和功率因素的乘积,得出电钻的最大扭矩,即最大扭矩(Torque)值:最大扭矩(Torque)=功率因素*2π

*RPM。

最后,用以上计算出的最大扭矩(Torque)值作为电钻的最大扭矩,并在使用电钻时注意力不要超过最大扭矩(Torque)值。

总之,计算电钻扭矩需要综合考虑电机的最大功率、转速,以及其他相关参数,以确定电钻的最大扭矩(Torque)值。

- 1 -。

螺栓扭紧的力矩计算方法

(1)预紧力

为了增加螺纹副连接的刚性、紧密性、放松能力以及防止受横向载荷作用螺栓连接的滑动,多数螺纹连接都要预紧。

预紧力的大小根据螺栓组受力的大小和连接的工作要求决定,设计时首先保证所需的预紧力,又不使连接得结构尺寸过大。

一般规定拧紧后螺纹连接件的预紧力不得大于其材料的屈服点的80%。

对于一般连接用的钢制螺栓,推荐用预紧力极限值如下计算:

碳素钢螺栓:F°=(0.6~0.7) (T s A s

合金钢螺栓:F°=(0.5~0.6) (T s A s

式中(T s——表示材料的屈服点,单位Mpa

A s ----------- 表示螺栓的有效截面积,单位mm2

(2)扭紧力矩

扭紧力矩是用扭矩扳手来完成的。

扭矩扳手的力矩T是用于

克服螺纹副的螺纹阻力T i和螺母与被连接件(或垫片)支撑面间的端面摩擦力矩T2组成。

T=T i+T2=KF°d

式中的K----扭紧力矩系数(一般取0.1〜0.2)

d——螺栓的公称直径,单位mm

Exp.以M16螺栓,等级8.8

T=KF°d K 取值为0.2

F o=(0.5〜0.6) (T s A s

2 2

A s=167mm d=16mm o s =640N/mm

T=KF o d =0.2X 0.55X 640X 157X 16X 10-3 =177NM。

钻孔扭矩计算范文钻孔扭矩的计算需要考虑以下几个因素:1.钻头形式和直径:不同类型和不同直径的钻头具有不同的钻进效率和扭矩需求。

例如,钻取岩石的PDC钻头比钻取软土或者软岩的传统钻头需要更大的扭矩。

2.钻井液参数:钻井液的黏度、密度和循环速度等参数会直接影响到钻头的扭矩需求。

黏度越高、循环速度越慢、密度越大,钻头所需的扭矩就越大。

3.钻井深度:钻井深度越大,需要承受的钻进阻力就越大,因此扭矩需求也会相应增加。

4.钻进速度:钻进速度越快,会产生更大的切削力,从而需要更大的扭矩。

通常情况下,钻孔扭矩可以通过下述公式进行计算:T=(60×V×K×P)/(R×L)其中,T代表钻孔扭矩,V代表转子的转速,K代表钻头的ko值,P 代表钻井一般参数,R代表钻头的半径,L代表井深。

具体计算方法如下:1.确定钻井液参数,包括黏度、密度和循环速度。

2. 根据钻头类型和直径,查找相应的ko值。

3.确定钻井深度。

4.确定转子的转速。

5.确定钻头半径。

6.将以上数据代入公式中,计算出钻孔扭矩的数值。

需要注意的是,以上公式仅为一种常用的计算方法,实际应用中可能还需要考虑其他因素,如磨具机械损失、钻头磨损以及地层状况等。

此外,不同类型和不同直径的钻头可能需要使用不同的计算公式,因此在实际应用中需要根据具体情况进行选择。

钻孔扭矩的计算对于钻井工程的顺利进行和钻井设备的安全运营至关重要。

正确计算出钻孔扭矩可以帮助提高钻井效率,减少钻井事故的发生,保障钻井设备和作业人员的安全。

因此,在实际操作中,必须认真进行钻孔扭矩的计算,并依据计算结果调整钻井操作参数,确保钻井过程的顺利进行。

螺栓破坏扭矩试验螺栓是一种常见的连接件,广泛应用于机械设备、汽车、航空航天等领域。

螺栓破坏扭矩试验是一种用来评估螺栓连接性能的方法。

本文将介绍螺栓破坏扭矩试验的目的、试验流程以及结果分析。

螺栓破坏扭矩试验的目的是确定螺栓连接的破坏扭矩。

通过该试验可以评估螺栓连接的可靠性和稳定性,为螺栓的设计和应用提供依据。

试验流程如下:1. 试样准备:选择适当的螺栓材料和规格,准备试样。

将试样表面清洁干净,并做好标记。

2. 安装试样:将试样安装在试验设备上,确保试样紧密连接和垂直安装。

调整紧固力,使其达到所需的预载力。

3. 施加加载:以一定的速度开始施加加载,使用扭矩扳手或扭矩传感器测量施加的扭矩值。

记录扭矩和角度数据。

4. 破坏判断:当扭矩达到峰值并开始下降时,说明试样发生了破坏。

停止加载,并记录此时的扭矩值和角度值。

5. 结果分析:根据试验结果,计算螺栓的破坏扭矩。

通过对不同试样的结果进行比较和分析,评估螺栓连接的可靠性和稳定性。

螺栓破坏扭矩试验的结果分析主要包括以下几个方面:1. 破坏扭矩:试验终止时的最大扭矩即为螺栓的破坏扭矩。

该数值能够反映螺栓连接的强度,越大表示连接越可靠。

2. 扭矩-角度曲线:通过绘制扭矩-角度曲线,可以观察到试样在加载过程中的扭矩变化情况。

从曲线的趋势和特点可以判断试样的破坏方式和扭矩传递机制。

3. 破坏形态:观察试样破坏后的形态,分析破坏位置和破坏方式。

常见的螺栓破坏形态包括断裂、塑性变形和剪切等。

螺栓破坏扭矩试验对于螺栓的设计和应用具有重要意义。

通过评估螺栓连接的可靠性和稳定性,可以避免因螺栓失效而引发的事故事故,保证设备的安全运行。

同时,通过试验结果的分析,可以优化螺栓的设计,提升连接的可靠性和效率。

总之,螺栓破坏扭矩试验是一种重要的评估螺栓连接性能的方法。

通过试验的目的、试验流程以及结果分析,可以全面了解螺栓连接的情况,并在螺栓设计和应用中提供科学依据。

螺栓破坏扭矩试验还可以帮助研究人员深入了解螺栓在不同工况下的破坏机制,进一步优化螺栓的设计和选材。

在螺纹紧固件的使用中应用的较广泛的是螺栓-螺母连接副的形式,应用的较多的是有预紧力的连接方式,预紧力的连接可以提高螺栓连接的可靠性、防松能力及螺栓的疲劳强度,并且能增强螺纹连接体的紧密性和刚度。

在螺纹紧固件的连接使用中,没有预紧力或预紧力不够时,起不到真正的连接作用,一般称之为欠拧;但过高的预紧力或者不可避免的超拧也会导致螺纹连接的失败。

众所周知,螺纹连接的可靠性是由预紧力来设计和判断的,但是,除在实验室可以测量外,在装配现场一般是不易直观的测量。

螺纹紧固件的预紧力则多是采用力矩或转角的手段来达到的。

因此,当设计确定了预紧力之后,安装时采用何种控制方法?如何规定拧紧力矩的指标?则成为关键重要问题,这就提出来了螺纹紧固件扭(矩)-拉(力)关系的研究课题。

螺纹紧固件扭-拉关系,不仅涉及到扭矩系数、摩擦系数(含螺纹摩擦系数和支撑面摩擦系数)、屈服紧固轴力、屈服紧固扭矩和极限紧固轴力等以一系列螺纹连接副的紧固特性的测试及计算方法,还涉及到螺纹紧固件的应力截面积和承载面积的计算方法等基础的术语、符号的规定。

并且也还必须给出螺纹紧固件紧固的基本规则、主要关系式以及典型的拧紧方法。

目前,这些内容ISO/TC2尚无相应的标准,德国工程师协会早在七十年代就发表了DVI2230《高强度螺栓连接的系统计算》技术准则。

日本也于1987和1990年发布了三项国家标准,尚未查到其他国家的标准。

国内尚未发现相应的行业标准,仅少数企业制定了企业标准。

尤其是随着引进技术的国产化不断的拓展和螺纹紧固件技术发展的需要,这一需求日趋迫切。

这也就是制定此项标准的初衷。

日本国家标准JIS B 1082-1987《螺纹紧固件应力截面积和承载面积》、JIS B 1083-1990《螺纹紧固件紧固通则》及JIS B 1084-1990《螺纹紧固件拧紧试验方法》三个标准,概括了国际上有关螺纹紧固件扭-拉关系的研究成果和应用经验,根据标准验证,对我国也是适用的。

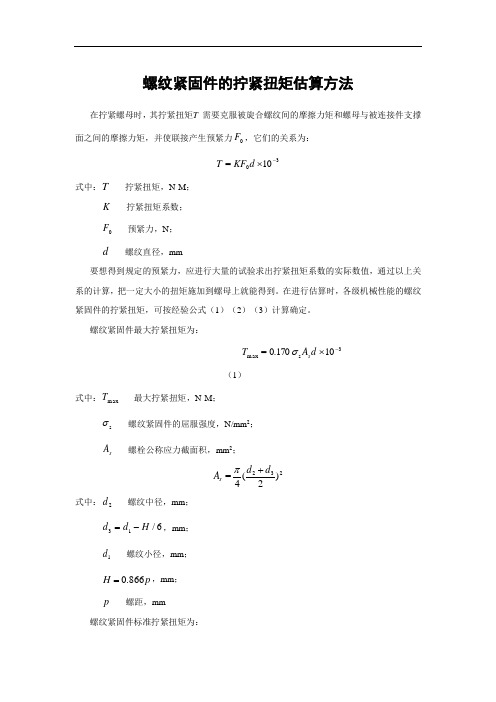

螺纹紧固件的拧紧扭矩估算方法

在拧紧螺母时,其拧紧扭矩T 需要克服被旋合螺纹间的摩擦力矩和螺母与被连接件支撑面之间的摩擦力矩,并使联接产生预紧力0F ,它们的关系为:

3010=-⨯d KF T

式中:T -----拧紧扭矩,N·M ;

K -----拧紧扭矩系数;

0F -----预紧力,N ;

d -----螺纹直径,mm

要想得到规定的预紧力,应进行大量的试验求出拧紧扭矩系数的实际数值,通过以上关系的计算,把一定大小的扭矩施加到螺母上就能得到。

在进行估算时,各级机械性能的螺纹紧固件的拧紧扭矩,可按经验公式(1)(2)(3)计算确定。

螺纹紧固件最大拧紧扭矩为:

3s max 100.170=-⨯d A T s σ

(1)

式中:m ax T -----最大拧紧扭矩,N·M ;

s σ-----螺纹紧固件的屈服强度,N/mm 2;

s A -----螺栓公称应力截面积,mm 2;

232)2(4=

d d A s +π

式中:2d -----螺纹中径,mm ;

6/13H d d -=,mm ;

1d -----螺纹小径,mm ;

p H 866.0=,mm ;

p -----螺距,mm

螺纹紧固件标准拧紧扭矩为:

3s 100.142=-⨯d A T s σ

(2)

螺纹紧固件最小拧紧扭矩为:

3s min 100.114=-⨯d A T s σ

(3)

式中:m in T -----最小拧紧扭矩,N·M 。

螺纹旋紧扭矩

螺纹旋紧扭矩是指在螺纹连接中,为了达到所需的预紧力或者维持连接的稳定性所需施加的扭矩。

螺纹连接通常需要经过适当的预紧力来保证连接的紧固性能,以防止松动或漏气等问题。

为了达到预定的预紧力,需要施加适当的扭矩来使螺纹旋紧。

螺纹旋紧扭矩的大小会受到多种因素的影响,包括螺纹类型、材料、润滑条件、摩擦系数等。

通常情况下,螺纹旋紧扭矩需要通过实验或者经验来确定。

这可以通过使用扭矩扳手、扭矩表或者其他专用工具来测量得到。

需要注意的是,螺纹旋紧扭矩并不是一个固定的数值,而是需要根据具体的螺纹连接要求和应用需求进行调整和控制。

过大或者过小的扭矩可能会导致连接松动、损坏或者不稳定等问题。

钻机旋转扭力计算公式钻机在地下工程中扮演着重要的角色,它们可以用来钻取井孔、岩土样品和地下水资源等。

在钻机的操作过程中,旋转扭力是一个非常重要的参数,它可以帮助工程师们确定钻机的性能和工作状态。

本文将介绍钻机旋转扭力的计算公式,以及如何应用这些公式来优化钻机的操作。

首先,让我们来看一下钻机旋转扭力的定义。

旋转扭力是指钻机在钻孔过程中产生的旋转力矩,它是由钻杆、钻头和地层之间的摩擦力和阻力所产生的。

旋转扭力的大小直接影响着钻机的工作效率和钻孔的质量,因此在钻机的设计和操作中需要对旋转扭力进行准确的计算和控制。

钻机旋转扭力的计算公式可以通过以下步骤来推导。

首先,我们需要考虑钻杆和钻头之间的摩擦力和阻力,这些力会产生一个旋转力矩。

其次,我们需要考虑地层的抗扭强度和地层的摩擦系数,这些参数会影响旋转扭力的大小。

最后,我们需要考虑钻机的转速和钻杆的直径,这些参数也会对旋转扭力产生影响。

综合考虑这些因素,我们可以得到钻机旋转扭力的计算公式如下:T = (F × r) / 1000。

其中,T表示旋转扭力,单位为千牛顿·米;F表示钻机在钻孔过程中产生的摩擦力和阻力,单位为牛顿;r表示钻杆的半径,单位为米。

通过这个计算公式,我们可以得到钻机在钻孔过程中产生的旋转扭力的大小。

在实际的工程应用中,我们可以根据这个公式来优化钻机的操作,从而提高钻孔的效率和质量。

在钻机的操作过程中,我们可以通过控制钻杆的转速和钻杆的直径来调节旋转扭力的大小。

当我们需要增加旋转扭力时,可以通过增加钻杆的转速和减小钻杆的直径来实现;当我们需要减小旋转扭力时,可以通过减小钻杆的转速和增加钻杆的直径来实现。

通过这种方式,我们可以根据实际的工程需求来调节钻机的操作参数,从而实现最佳的钻孔效果。

除了控制钻杆的转速和直径,我们还可以通过改变钻头的设计和材料来调节旋转扭力的大小。

例如,我们可以通过改变钻头的形状和材料来减小钻头和地层之间的摩擦力和阻力,从而减小旋转扭力的大小。

PDC钻头恒扭矩工具工作特性分析

易先中;夏广坤;陈霖;贺育贤

【期刊名称】《现代机械》

【年(卷),期】2024()2

【摘要】针对依靠经验制造的恒扭矩工具的螺旋组件,无法保证在不均匀地层中的工作性能。

通过对螺旋组件进行受力分析,建立了恒扭矩工具内芯的微分运动方程。

使用仿真软件对钻头端所受不同频率冲击扭矩进行仿真分析,同时改变螺旋内芯的

螺纹导程、螺纹中径进行仿真分析。

螺旋组件的螺纹导程为210 mm和270 mm 时钻柱底部峰值较小,螺纹导程为210 mm时扭矩变化率为3.75%,螺纹导程为

270 mm时扭矩的变化率为负3.6%。

螺纹升角影响启动扭矩的大小,随着螺纹升角的增大,启动扭矩也在增大,螺纹升角在0.4~0.6之间取值时对扭矩偏离比的影响很大。

恒扭矩工具结构参数工作特性研究对恒扭矩工具设计、使用有一定意义。

【总页数】6页(P49-54)

【作者】易先中;夏广坤;陈霖;贺育贤

【作者单位】长江大学机械工程学院;湖北省智能油气钻釆装备企校联合创新中心【正文语种】中文

【中图分类】TE921

【相关文献】

1.PDC钻头扭转振动特性分析及减振工具设计

2.PDC钻头恒扭矩工具在XING101井的应用

3.恒扭矩工具与恒钻压工具对比分析

4.高陡含砾地层大扭矩螺杆+高效

PDC钻头钻井提速分析5.基于钻进扭矩小波特征规律的PDC钻头磨损程度的分析研究

因版权原因,仅展示原文概要,查看原文内容请购买。

(6)反扭矩分析计算由于螺杆钻具右旋(顺时针),故驱动接头上方的组合将产生反扭矩,定向对应考虑提前装置角,以消除这种反扭矩的影响。

①查表法确定反扭矩(表9-14):A.下述反作用扭矩是近似的,准确的反扭矩图可来自测量结果或随钻测斜仪的读数;B.全力扭方位时的装置角为95°,估计的反扭角参见表9-15。

②公式法计算反扭角:在计算ϕm≥时,先计算出临界长度L o米,然后与当时的井深L比较。

若L<L o,则将L代入式中计算ϕm,若L≥L o,则将L o代入式中计算ϕm。

③用经验数据法确定反扭角。

某种动力钻具在一定的井下条件下,经过一段时间的使用,积累一定的资料,可以摸清反扭角的变化规律。

在以后的使用中,只要了解井下条件,就可以借用过去的资料来确定反扭角。

(7)注意事项:①弯接头下井之前,必须测量弯曲度是否准确,高边工具标线是否准确。

②用SST及单点陀螺进行定向时,必须检查定位键是否与弯接头高边标线一致,并确认高边标线的方向;③用MWD时,检查钻头到MWD脉冲器的距离(PTB),磁偏角及偏移(offest)是否打入计算机,偏移测量是否正确;④尽量少用钻铤,满足钻压需要即可,否则会影响造斜效果;⑤钻头与马达如需要配合接头,则该接头应尽量短,其长度不应大于250毫米,否则将影响钻头与马达轴承的寿命,而且会在马达传动轴上增加横向力,影响造斜效果;⑥若需用浮阀,必须将它装在螺杆钻具的上端,不可将它装在钻头与驱动接头之间;⑦调节弯接头指向时、转盘应按右旋定向,调整完毕,钻柱需慢慢地提升和下放数次(上提高度应超过6米),消除井眼中钻杆蹩劲,使其处于自由状态。

⑧下入扭方位工具时,有可能遇阻,此时应将方钻杆接上,将泵开到关闭旁通阀的泵冲数再加上10冲,低钻压快划到底;⑨造斜开始时,不要频繁左右调节工具面,尽可能在一个方向调节。

螺栓破坏扭矩试验螺栓破坏扭矩试验是一种常用的力学试验方法,用于评估螺栓的强度和耐久性。

本文将介绍螺栓破坏扭矩试验的原理、步骤和意义。

螺栓是一种常见的紧固件,广泛应用于各行各业。

为了确保螺栓能够承受正常工作条件下的载荷,必须对其进行严格的测试。

螺栓破坏扭矩试验是其中一种重要的试验方法,通过施加扭矩来模拟螺栓在使用过程中受到的力。

螺栓破坏扭矩试验的原理是基于材料力学的基本原理。

在受到扭矩作用下,螺栓会发生变形和应变,当扭矩达到一定数值时,螺栓将失去其原有的强度,出现破坏。

通过测定破坏前的扭矩数值,可以评估螺栓的强度和耐久性。

螺栓破坏扭矩试验的步骤如下:1. 准备试样:选择符合标准规范的螺栓作为试样,并对其进行清洁和处理,确保试样表面无杂质和缺陷。

2. 安装试样:将试样安装在扭矩测试设备上,确保试样与设备之间的连接牢固。

3. 施加扭矩:逐渐增加扭矩,直到试样发生破坏。

在施加扭矩的过程中,需要记录下扭矩-角度曲线,以便后续分析。

4. 分析结果:根据记录的扭矩-角度曲线,确定螺栓的破坏扭矩。

破坏扭矩是指试样发生破坏时所施加的最大扭矩。

螺栓破坏扭矩试验的意义在于评估螺栓的强度和耐久性。

通过该试验可以确定螺栓在工作条件下所能承受的最大扭矩,从而确保螺栓在实际使用中不会发生破坏。

此外,该试验还可以用于比较不同材料和不同规格的螺栓的性能差异,为螺栓的设计和选型提供参考依据。

螺栓破坏扭矩试验是一种重要的力学试验方法,用于评估螺栓的强度和耐久性。

通过施加扭矩来模拟螺栓在使用过程中受到的力,可以确定螺栓的破坏扭矩,并为螺栓的设计和选型提供参考依据。

这一试验对于确保螺栓的可靠性和安全性具有重要意义。

螺旋屈曲钻柱中诱发扭矩计算方法的研究

廖振武;徐健;鄢标;蒋国彪;孙巧雷

【摘要】早期针对钻柱螺旋屈曲问题的研究一般忽略了由于螺旋屈曲诱发的扭矩,但随着水平井和大位移井的增多,这种诱发扭矩越来越明显,严重影响钻柱的安全性评估.文中建立了螺旋屈曲管柱诱发扭矩的计算模型,并对扭矩计算方法展开了研究.【期刊名称】《机械工程师》

【年(卷),期】2015(000)007

【总页数】2页(P101-102)

【关键词】螺旋屈曲;诱发扭矩;圆柱螺旋线

【作者】廖振武;徐健;鄢标;蒋国彪;孙巧雷

【作者单位】长江大学机械工程学院,湖北荆州434023;长江大学机械工程学院,湖北荆州434023;长江大学机械工程学院,湖北荆州434023;长江大学机械工程学院,湖北荆州434023;长江大学机械工程学院,湖北荆州434023

【正文语种】中文

【中图分类】TH123.4

0 引言

在钻井作业中,钻柱的螺旋屈曲问题一直是石油钻井行业的一个热点问题。

螺旋屈曲的概念最早由Lubinski等[1]提出,他们是在忽略管柱自身重量与井壁摩擦的情况下,利用能量法求出螺旋屈曲的解析解,这种研究方法忽略了摩擦和钻柱自

重,且认为钻柱发生螺旋屈曲时处在弹性变形的情况下,所以在钻柱中不会产生扭矩。

但是随着水平井和大位移井的增多,自重和摩擦是无法忽略的,传统的螺旋屈曲钻柱的强度安全性的分析方法明显不足。

Mitchell[2]在考虑以上因素的情况下,进行了螺旋屈曲细长梁的水平大位移分析,他的研究显示在没有外加作用扭矩的情况下,螺旋屈曲钻柱中会产生诱发扭矩。

并且一旦外加了屈曲力,钻柱中的扭矩平衡就被打破,同时由于钻柱的形状由正弦形变为螺旋形,扭矩会得到大幅度增加。

为分析真实工况下螺旋屈曲管柱的强度安全性,必须对螺旋屈曲管柱中的诱发扭矩计算方法展开研究。

1 螺旋屈曲管柱诱发扭矩的计算模型描述

取钻柱中一段微小单元为研究对象,假设钻柱发生弹性形变,各段材料均匀。

水平井造斜部分钻柱可能会发生一定角度的偏转,研究对象为微小单元,可以认定微小单元钻柱始终为圆柱[3]。

基于以上假设可以把产生螺旋屈曲的钻柱简化成由弹性线形成的圆柱螺旋线,如图1所示。

图 1中为简化成的圆柱螺旋空间曲线的曲率向量,t→为圆柱螺旋空间曲线的切向量,s为圆柱螺旋线中任意一段弧长,p为圆形螺旋线的螺距,n→为空间曲线的法向量,b→为副法线向量空间曲线,u→为空间位置向量,r为径向间隙(螺旋半径)。

图1 螺旋屈曲管柱的力学分析模型

2 诱发扭矩计算方法的推导

在建立的空间坐标系中,圆柱螺旋线中任意一段弧长s可表示为

其中,分别表示X、Y、Z坐标轴的单位矢量。

对于整段弹性管柱,认为其抗弯刚度EI是均匀不变的,用M表示钻柱中的诱发扭

矩,则内外力矩平衡的欧拉-伯努利方程为

式中:为钻柱中的弯矩;κ为空间曲线的曲率;T为管柱中的扭矩。

对于图1中的圆柱螺旋空间曲线有以下关系:

综合式( 2)、( 3)、( 4)可得到

式(5)中圆柱螺旋空间曲线的正切向量是

空间曲线的曲率向量是

在实际钻井中,发生螺旋屈曲的钻柱和图1中的圆柱螺旋线有所不同,钻柱和井眼之间的半径间隙r与由管柱形成的螺旋线螺距相比是很小的[4],即 p>>r。

因此弹性线与Z轴的偏差是较小的,可以假设d z≅d s。

在式(6)和式(7)中可以用d z替换d s,可以得到:

把式(8)和式( 9)代入式(5),可以得到

从式(10)可以得到各轴的扭矩是:

利用式(1)和假设条件d z≅d s,可以得到:

假设在式(13)中没有外部的扭矩被加载到钻柱的Z轴上(Mz=0),然后把式

( 15)和式( 14)代入式( 13),管柱内部的扭矩可由下式表达:

这样就得到了螺旋屈曲钻柱中诱发扭矩T的计算方法。

3 结语

1)该算法能够对螺旋屈曲钻柱中的诱发扭矩进行计算,且适用于目前日益增多的水平井中;

2)该诱发扭矩计算公式能够反映诱发扭矩与轴向力、钻柱抗弯刚度和螺旋半径之间的线性关系,很好地弥补了现有的螺旋屈曲钻柱的强度安全性分析方法的不足;3)这种诱发扭矩的计算方法是基于对钻柱的静力学分析,钻柱在实际工作时工况条件比较复杂,尚未考虑钻柱的振动,在下一步研究中可以把这些因素考虑进去。

而Lubinski所推导的螺旋屈曲管柱中轴向力和螺距的关系表达式为

由式(17)和式(16),在没有外加扭矩的情况下,螺旋屈曲诱发的扭矩T可由轴向力F表达,即

[参考文献]

[ 1] Lubinski A,Althouse W S,Logan JL.Helical buckling of tubing sealed in packers [ J].Journal of Petroleum Technology,1962

( 6)∶655-670.

[ 2] Mitchell R F.The Twist and Shear of Helically Buckled Pipe[ J].SPE Drilling&Completion,2004,19( 1)∶20-28.

[3]徐春铃,王鑫伟.水平井眼中钻柱的螺旋屈曲分析[J].机械科学与技术,2011( 11)∶1927-1929,1933.

[4]刘殿福,林元华,甘燕芬,等.斜直井钻柱螺旋屈曲时轴向力钻速和井斜角

间的关系[ J].石油矿场机械,2007( 12)∶30-33.

[5]胡华,夏辉,窦益华.定向井造斜段管柱屈曲分析[J].内蒙古石油化工,2011(17)∶18-20.。