汽车零件常用热处理

- 格式:ppt

- 大小:8.00 MB

- 文档页数:91

汽车零部件的热处理工艺嘿,朋友们!咱今儿来聊聊汽车零部件的热处理工艺,这可真是个超级重要又超级有趣的事儿啊!你想想看,汽车就像一个庞大的机械怪兽,而那些零部件就是它的筋骨和血肉。

热处理工艺呢,就像是给这些筋骨和血肉来一场神奇的魔法变身!比如说齿轮吧,那可是汽车传动系统里的关键角色。

要是没有经过合适的热处理,它可能就像个软脚虾,没跑多久就累趴了。

但是经过热处理后呢,它就变得坚硬无比,能在各种路况下勇往直前,就像个钢铁战士!再看看那些轴啊、连杆啊之类的,它们得承受多大的力量和压力啊!要是热处理不到位,它们说不定啥时候就“咔嚓”一声断掉了,那可不得了。

但是一旦经过精心处理,它们就能像大力士一样,扛起汽车前进的重任。

那热处理工艺到底是怎么一回事呢?其实啊,就像是给零部件做一次特别的“桑拿”。

把它们放到高温的环境里,让它们好好地“蒸一蒸”,然后再用合适的方式冷却下来。

这一热一冷之间,零部件的性能可就大不一样啦!就像咱人锻炼身体一样,经过锻炼后会更强壮。

零部件经过热处理,也会变得更耐磨、更耐腐蚀、更有韧性。

这可不是随便说说的,这是经过无数次实践和研究得出的结论。

你说要是热处理温度太高了会怎么样?那可就糟糕啦,就像烤面包烤焦了一样,零部件可能就废掉啦!那要是温度太低呢?嘿嘿,那效果就大打折扣咯,就像没烤熟的面包,半生不熟的可不好吃也不好用啊!而且啊,这冷却的过程也很关键呢。

就像跑步完了不能马上冲凉水澡一样,零部件冷却也得慢慢来,不然也会出问题的。

咱再说说热处理的方法吧,那可真是五花八门。

什么退火啦、淬火啦、回火啦等等。

每种方法都有它独特的作用和效果。

退火就像是给零部件做一次温柔的按摩,让它们放松下来,消除内应力。

淬火呢,则像是给零部件打了一针兴奋剂,让它们瞬间变得超级厉害。

回火呢,就是给刚打完兴奋剂的零部件来个缓冲,让它们稳定下来。

你说这热处理工艺神奇不神奇?这可都是技术人员的心血和智慧啊!他们就像魔法师一样,用各种奇妙的手段让那些小小的零部件变得无比强大。

化学热处理方法

化学热处理是一种在工件表面涂覆化学物质并利用化学反应来

改善工件材料的热处理工艺。

以下是常见的化学热处理方法:

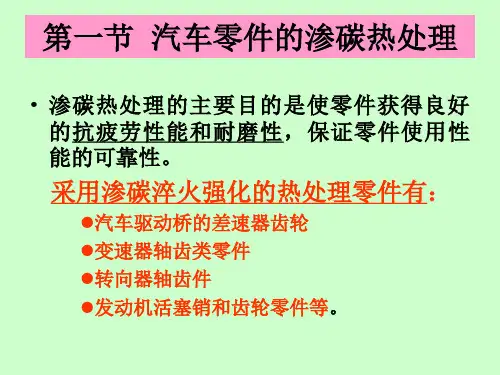

1. 渗碳:在工件表面涂覆碳素墨水,并在高温下加热,碳素墨水

会将碳元素渗入工件表面,形成渗碳层。

这种热处理方法可以用于制作高强度、高硬度的零部件。

2. 渗氮:在工件表面涂覆氮化墨水,并在高温下加热,氮化墨水

会使工件表面形成氮化层,提高工件的耐磨性和耐腐蚀性。

这种热处理方法可以用于制作耐磨、耐腐蚀的零部件。

3. 硬化:在工件表面涂覆硬化剂,并在高温下加热,硬化剂会在

工件表面形成坚硬的硬化层,提高工件的强度和硬度。

这种热处理方法可以用于制作高强度、高硬度的零部件。

4. 氧化:在工件表面涂覆氧化剂,并在高温下加热,氧化剂会在

工件表面形成氧化层,提高工件的耐腐蚀性。

这种热处理方法可以用于制作耐蚀的零部件。

5. 电镀:在工件表面涂覆电镀剂,并在高温下加热,电镀剂将工

件表面形成电镀层,提高工件的耐腐蚀性和耐磨性。

这种热处理方法可以用于制作需要耐腐蚀性和耐磨性的零部件。

化学热处理方法的应用范围非常广泛,可以用于制作各种零部件,如汽车发动机零件、航空航天部件、机械零件等。

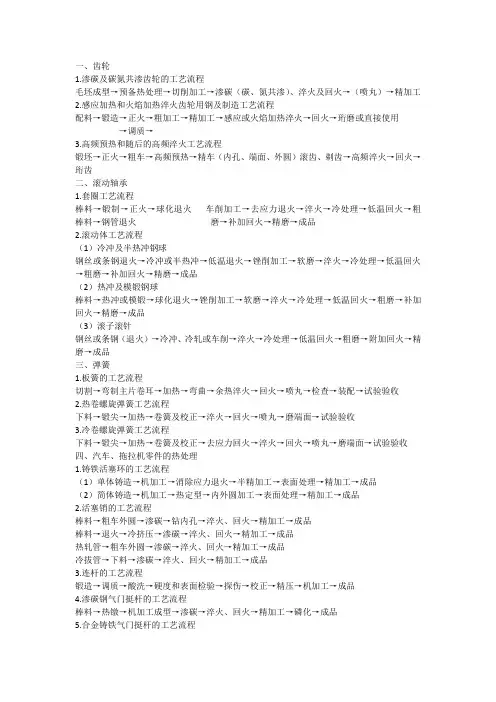

一、齿轮1.渗碳及碳氮共渗齿轮的工艺流程毛坯成型→预备热处理→切削加工→渗碳(碳、氮共渗)、淬火及回火→(喷丸)→精加工2.感应加热和火焰加热淬火齿轮用钢及制造工艺流程配料→锻造→正火→粗加工→精加工→感应或火焰加热淬火→回火→珩磨或直接使用→调质→3.高频预热和随后的高频淬火工艺流程锻坯→正火→粗车→高频预热→精车(内孔、端面、外圆)滚齿、剃齿→高频淬火→回火→珩齿二、滚动轴承1.套圈工艺流程棒料→锻制→正火→球化退火车削加工→去应力退火→淬火→冷处理→低温回火→粗棒料→钢管退火磨→补加回火→精磨→成品2.滚动体工艺流程(1)冷冲及半热冲钢球钢丝或条钢退火→冷冲或半热冲→低温退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(2)热冲及模锻钢球棒料→热冲或模锻→球化退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(3)滚子滚针钢丝或条钢(退火)→冷冲、冷轧或车削→淬火→冷处理→低温回火→粗磨→附加回火→精磨→成品三、弹簧1.板簧的工艺流程切割→弯制主片卷耳→加热→弯曲→余热淬火→回火→喷丸→检查→装配→试验验收2.热卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→淬火→回火→喷丸→磨端面→试验验收3.冷卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→去应力回火→淬火→回火→喷丸→磨端面→试验验收四、汽车、拖拉机零件的热处理1.铸铁活塞环的工艺流程(1)单体铸造→机加工→消除应力退火→半精加工→表面处理→精加工→成品(2)简体铸造→机加工→热定型→内外圆加工→表面处理→精加工→成品2.活塞销的工艺流程棒料→粗车外圆→渗碳→钻内孔→淬火、回火→精加工→成品棒料→退火→冷挤压→渗碳→淬火、回火→精加工→成品热轧管→粗车外圆→渗碳→淬火、回火→精加工→成品冷拔管→下料→渗碳→淬火、回火→精加工→成品3.连杆的工艺流程锻造→调质→酸洗→硬度和表面检验→探伤→校正→精压→机加工→成品4.渗碳钢气门挺杆的工艺流程棒料→热镦→机加工成型→渗碳→淬火、回火→精加工→磷化→成品5.合金铸铁气门挺杆的工艺流程合金铸铁整体铸造(间接端部冷激)→机械加工→淬火、回火→精加工→表面处理→成品合金铸铁整体铸造(端部冷激)→机械加工→消除应力退火→精加工→表面处理→成品钢制杆体→堆焊端部(冷激)→回火→精加工→成品钢制杆体→对焊→热处理→精加工→表面处理→成品6.马氏体型耐热钢排气阀的工艺流程马氏体耐热钢棒料→锻造成型→调质→校直→机加工→尾部淬火→抛光→成品7.半马氏体半奥氏体型耐热钢(Gr13Ni7Si2)排气阀的工艺流程棒料→顶锻→精压→热处理→精加工→成品8.奥氏体耐热钢排气阀的工艺流程棒料→顶锻→精压→阀面和尾部堆焊耐热合金→热处理→杆部滚压或软氮化→精加工→成品9.半轴调质的工艺流程合金结构钢棒料→锻造成形→正火或退火→机械加工→调质→校直→精加工→成品10.半轴的表面淬火的工艺流程棒料→锻造成形→预先热处理→校直→机械加工→表面淬火→校直→精加工→成品11.柱塞副和喷油嘴偶件的工艺流程热扎退火棒料→自动机加工成型→热处理→精加工→时效→成品12.拖拉机履带板(1)40SiMn2履带板的热处理热轧成形→下料→机加工→热处理→成品(2)ZGMn13履带板的热处理铸造成型→热处理→成品五、金属切削机床零件的热处理1.机床导轨(1)MM7125平面磨床立柱镶钢导轨锻造→正火→机加工→消除应力退火→机加工→淬火→回火→磨(2)M9025工具曲线磨床镶钢导轨锻造→退火→机加工→淬火→回火→磨(3)S788轴承磨床镶钢导轨机加工→消除应力退火→机加工→渗碳→淬火→回火→磨→时效(4)MZ208轴承磨床镶钢导轨锻造→退火→机加工→消除应力退火→机加工→淬火→冰冷处理→回火→磨→时效2.机床主轴(1)CA6104车窗主轴(45钢)下料→粗加工→正火→机加工→高频淬火→回火→磨(2)T68、T611镗床的镗杆及MGB132磨床的主轴(35CrMoAlA钢)下料→粗车→调质→精车→消除应力处理→粗磨→渗氮→粗磨(3)SGC630精密丝杠车床主轴(12CrNi3A)锻造→正火→机加工→渗碳→正火→校直→消除应力→机加工→头部淬火→颈部淬火→回火→磨→时效(4)X62W万能升降台铣床主轴(球墨铸铁QT60-2)铸造→机加工→淬火→回火(5)M1040无心磨床主轴(球墨铸铁QT60-2)铸造→机加工→正火→机加工3.丝杠(1)7级或7级精度一下的一般丝杠(45钢)下料→正火或调质→校直→消除应力处理→机加工(2)6级或6级以上精密不淬硬丝杠(T10或T12钢)球化退火→机加工→消除应力处理→机加工→时效→精加工(3)中大型精密淬硬丝杠(CrWMn)锻造→球化退火→机加工→消除应力→机加工→消除应力→机加工→淬火、回火→冰冷处理→回火→探伤→机加工→时效→精加工→时效→精加工(4)中小型精密淬硬丝杠(9Mn2V)锻造→球化退火→机加工→消除应力→机加工→淬硬淬火→回火→冰冷处理→回火、探伤→机加工→时效→精加工→时效→精加工(5)滚珠丝杠(GCr15,GCr15SiMn)4.弹簧卡头(1)卧式多轴自动车床夹料卡头(9SiCr)锻造→退火→机加工→淬火→回火→机加工→磨开口→胀大定型(2)卧式多轴自动车床送料卡头(T8A钢)锻造→退火→机加工→淬火→回火→磨(3)仪表机床小型专用卡头(60Si2)退火→机加工→淬火→回火→磨(4)磨阀辨机床专用卡头(65Mn)锻造→正火→高温→回火→机加工→淬火→回火→机加工5.摩擦片(1)X62W万能升降台铣床摩擦片(A3)机加工→渗碳→淬火→回火→机加工→回火(2)DLMO电磁离合器摩擦片(65Mn)冲片→淬火→回火→磨(3)电磁离合器摩擦片(6SiMnV)锻造→退火→切片→淬火→回火→磨6.FW250万能分度头主轴(45)锻造→正火→机加工→淬火→回火→机加工7.万能分度头蜗杆(20Cr)正火→机加工→渗碳→机加工→淬火→回火→机加工8.三爪卡盘卡爪(45)正火→机加工→淬火→回火→高频淬火→回火→法蓝→磨加工9.三爪卡盘丝(45)锻造→正火→机加工→淬火→回火→法蓝→磨六、活塞1.20CrMnMo钢制活塞的热处理锻造→正火→检验→机加工→渗碳→检验→正火→淬火→清洗→回火→检验→喷砂→磨削2.钒钢活塞的热处理下料→锻造→检验→预先淬火→球化退火→检验→机加工→淬火→回火→检验→磨削七、凿岩机钎尾锻造→退火→检验→渗碳→检验→淬火→回火→清洗→检验→磨削。

热处理典型应用热处理是一种通过加热和冷却来改变材料性能的工艺方法。

它在工业制造中有着广泛的应用,可以提高材料的硬度、强度、耐磨性和耐腐蚀性等特性。

下面将介绍热处理的一些典型应用。

1. 硬化硬化是热处理中最常见的应用之一。

通过加热材料到一定温度,使其达到奥氏体组织,然后迅速冷却,使其转变成马氏体组织,从而提高材料的硬度和强度。

硬化通常用于制造刀具、齿轮、轴承等需要较高硬度和强度的零件。

2. 回火回火是一种通过加热和冷却来改变材料硬度和韧性的热处理方法。

在硬化后,材料通常会变得非常脆弱,此时需要进行回火处理。

回火的过程是将材料加热到一定温度,保温一段时间,然后缓慢冷却。

回火可以减轻材料的内应力,提高其韧性和可加工性。

回火通常用于制造弹簧、刀具等需要一定硬度和韧性的零件。

3. 淬火淬火是一种通过迅速冷却来改变材料组织和性能的热处理方法。

淬火的目的是使材料迅速从奥氏体组织转变为马氏体组织,从而提高材料的硬度和强度。

淬火过程中,材料需要被迅速冷却,通常使用水、油或盐水等介质来实现。

淬火通常用于制造汽车零件、机械零件等需要高硬度和强度的零件。

4. 固溶处理固溶处理是一种通过加热和冷却来改变合金材料的组织和性能的热处理方法。

固溶处理通常用于处理合金材料中的固溶体溶解和析出过程。

在固溶处理过程中,材料会被加热到一定温度,使固溶体中的溶质溶解,然后迅速冷却,使溶质重新析出。

固溶处理可以提高合金材料的强度、硬度和耐腐蚀性。

固溶处理通常用于制造航空航天零件、汽车零件等需要高强度和耐腐蚀性的零件。

5. 淬火回火淬火回火是一种将淬火和回火两种热处理方法结合起来使用的工艺。

在淬火的过程中,材料会变得非常脆弱,此时需要进行回火处理来提高其韧性。

淬火回火可以在保证材料硬度和强度的同时,提高其韧性和可加工性。

淬火回火通常用于制造高强度和高韧性要求的零件,如汽车发动机曲轴、齿轮等。

热处理是一种重要的工艺方法,通过加热和冷却来改变材料性能,以满足不同工程应用的需求。

汽车配件热处理工艺

1汽车配件热处理工艺

汽车配件热处理是汽车系统中常用的技术。

它可以改变金属性质,以满足结构和性能需求。

因此,汽车配件热处理工艺非常重要。

一般来说,汽车配件热处理工艺分为四大类:热强化,热锻造,热调质和表面处理。

热强化是指通过加热,压缩和冷却金属,以增强金属的耐热性和腐蚀耐受性的过程。

这种处理可以显著提高金属的强度,硬度和疲劳强度。

它是汽车配件中最常用的热处理方法。

热锻造是指通过加热和锻造金属,以改变金属结构和性能的过程。

它可以改变金属材料对强度,易磨损性,耐汗及其它特性的要求,并且可以用来制造汽车配件。

热调质过程是指在给定温度条件下,通过释放条件下热能来改善金属结构和性能的方法。

这种方法有助于在某些条件下提高金属的强度,硬度和韧性,以满足汽车配件的要求。

表面处理则是指通过在金属表面施加一种或多种处理技术,使表面获得一定物理性质和力学性能的过程。

它通常用来改善汽车配件表面硬度,减少裂纹和内应力,增强腐蚀抗性和耐磨性。

总之,汽车配件热处理工艺是汽车零部件遵循的重要工艺。

它不仅可以显著提高金属力学性能,而且可以提高汽车配件的经济性和可靠性。

未来,汽车配件热处理工艺的发展将继续改善汽车系统的力学性能,提高汽车零部件的安全性和可靠性。

淬火的应用例子

1. 制造业:淬火是制造业中常用的热处理方法之一。

例如,汽车工业中用于制造发动机曲轴、减震器等零部件的淬火处理,可以提高它们的强度和硬度,延长使用寿命。

2. 工具制造:淬火可用于制造工具,如刀具、钢锤等。

通过淬火处理,可以使工具表面形成坚硬的表皮,提高其耐磨、耐用性。

3. 制刀业:淬火是制造刀剑的常用技术。

淬火能够使刀剑的刀刃部分变得非常坚硬,提高其切割力和抗磨性。

4. 钢铁加工:在钢铁加工中,淬火可以改变钢铁的组织结构,使之形成马氏体,提高钢铁的硬度和强度。

5. 铁路行业:淬火可以用于制造铁路车轮,提高其耐磨性和抗裂性,延长使用寿命。

6. 航空航天业:在航空航天行业,淬火可以用于制造涡轮叶片、航空发动机零部件等。

淬火处理能够增强材料的耐高温性能和机械性能。

总而言之,淬火广泛应用于制造业的各个领域,通过控制材料的加热冷却过程,改变材料的组织结构和性能,提高产品的强度、硬度和耐用性。

汽车上一些零件的加工工艺

汽车上的零件加工主要包括以下工艺:

1. 锻造:将金属材料经过钢锤或压力机的打击或压制,使其产生塑性变形并得到所需形状的加工工艺。

2. 热处理:将金属材料加热到一定温度,保温一段时间后冷却,使其组织结构发生改变,达到改善性能的目的的加工工艺。

3. 铸造:将金属或非金属材料经过熔化后,借助重力和压力的作用,将其铸造成所需形状的加工工艺。

4. 冲压:将金属板材通过模具,在冲床上进行剪切、冲孔、弯曲等一系列变形加工的工艺。

5. 深孔钻:在工件内部进行钻孔的一种加工工艺。

6. 激光切割:利用激光束进行材料的切割加工的工艺。

7. 焊接:利用电弧、气焊、激光等方式,将两个或多个材料通过熔化表面实现连接的加工工艺。

8. 精密加工:利用数控机床、电火花加工等高精度、高效率的机械加工工艺,加工出高精度的汽车零部件。

以上是汽车上常用的零件加工工艺,其它还有喷涂、表面处理等加工工艺。

20CrMnTiH、20CrMoH等温正火工艺正火是汽车变速器齿轮、轴类零件锻坯预先热处理的常用工艺。

目的是为了获得均匀、接近理想平衡状态的组织(铁素体和珠光体)和合适的硬度范围(160-190HB),以提高切削加工性和控制最终热处理变形。

但常规正火由于受设备限制采用堆装、堆冷方式,会造成不同零件之间或同一零件不同部位的冷却速度及其组织、应力和硬度的较大差别,导致切削加工性能恶化和热处理变形加大,从而降低齿轮精度等级和影响齿轮的使用性能。

另外,随着汽车行业中齿轮、轴类零件精度等级的提高以及Ni-Cr钢的普及应用,采用常规正火工艺已经不能适应生产的要求,为此我们公司于2007年底进行技术改造,购进了一条等温正火线,并于2008年六月份调试完成。

在等温正火线的调试以及试生产过程中,我们对20CrMnTiH、20CrMoH、SAE8620 H等材料进行了等温正火试验,通过工艺试验得出以下结论:要获得均匀分布的组织、硬度以及良好的机械切削加工性能,主要取决于正火工艺过程中快冷、缓冷的设计和等温温度、时间的确定。

下面做一简单的总结回顾:一、等温正火及其关键工艺参数:根据常用低碳合金渗碳钢的奥氏体连续冷却转变曲线,其共同特点是:奥氏体均匀化后,在随后的冷却过程中,由于冷却速度的不同,正火后不同零件之间或同一零件的表面与心部组织也不相同(铁素体与珠光体的含量比例或含有贝氏体)。

要完全获得理想均匀的铁素体和珠光体,则对冷却速度的限制较为严格,这是常规正火很难实现的。

等温正火的原理是将工件加热到AC3或ACcm以上30~50℃,保温适当时间后,以合适的方式冷却到珠光体转变区域某一合适温度,并在此温度下保温,使不同零件和同一零件的不同部位温度均匀化,并在该温度下均匀地完成铁素体+珠光体转变,然后在空气中冷却的正火工艺。

由于不同零件和零件的不同部位基本上是在同一温度下完成组织转变的,所以转变产物及应力、硬度分布是均匀的,从而克服了常规正火过程中零件冷却速度难以控制、零件冷却不均匀的问题。

热处理在汽车制造中的应用与重要性热处理是一种通过加热和冷却来改变材料性能的工艺。

在汽车制造中,热处理被广泛应用于各个方面,包括车身、发动机、传动系统等。

本文将探讨热处理在汽车制造中的应用与重要性,并介绍一些常见的热处理方法和技术。

一、发动机零部件的热处理发动机是汽车的核心部件,其性能和寿命直接影响整车的可靠性和性能。

在发动机制造过程中,各种零部件需要经过热处理以提高其强度和耐磨性。

例如,曲轴、连杆、缸套等发动机关键零部件可以通过淬火来提高其硬度和耐磨性。

而发动机气门、活塞等零部件则可通过淬火和调质来增加其强度和耐热性。

二、车身结构的热处理车身是汽车的骨架,承受着车辆的重量和外界的冲击力。

为了增加车身的强度和刚性,热处理常常被应用于车身结构中的钢材。

通过对钢材进行热处理,可以改变其组织结构,使其具有更好的韧性和强度。

这样可以提高汽车的安全性能,减少碰撞事故时的变形和断裂。

三、传动系统的热处理汽车的传动系统包括变速器、传动轴等部件,其性能直接影响着车辆的动力输出和驾驶体验。

在传动系统的制造中,热处理可应用于各个关键部件,如齿轮、轴承等。

通过对这些零部件进行热处理,可以提高其硬度和耐磨性,减少由于摩擦而引起的能量损失和噪音。

四、常见热处理方法与技术1. 淬火:淬火是将材料迅速加热到临界温度,然后迅速冷却。

这种方法可以使材料获得高硬度和耐磨性,但会导致材料产生一定的脆性。

2. 调质:调质是将材料加热到适当温度,保持一段时间后再冷却。

这种方法可以提高材料的强度和韧性,改善其整体性能。

3. 回火:回火是将已经淬火或调质的材料重新加热到低于淬火温度,然后冷却。

这种方法可以消除淬火或调质过程中产生的残余应力,提高材料的韧性和稳定性。

四、热处理在汽车制造中的重要性热处理在汽车制造中具有重要的作用和意义。

首先,热处理可以提高材料的强度和硬度,使其更耐用并具有更好的抗疲劳性能。

这有助于延长汽车的使用寿命和减少维修成本。

汽车零件生产中的热处理工艺随着汽车工业的发展,汽车零件的需求量与日俱增。

而要保证汽车零件的质量、耐用性和可靠性,热处理工艺被广泛应用于汽车零件生产过程中。

本文将探讨汽车零件生产中的热处理工艺及其对零件性能的影响。

1. 热处理工艺的概述热处理工艺指将金属加热至一定温度,经过保温一段时间,然后冷却至室温的过程。

其中包括退火、淬火、回火等工艺。

通过热处理工艺,可以改善和调整金属的结构和性能,提高材料的强度、硬度、耐磨性等特性。

2. 热处理工艺在汽车零件生产中的应用热处理工艺在汽车零件生产中起着至关重要的作用。

首先,在零件加工过程中,一些零件可能会出现变形和应力集中的问题,通过热处理可以消除或减少这些问题。

其次,汽车零件往往需要具备较高的强度和硬度,这要求对零件进行适当的热处理,以提高零件的力学性能。

另外,热处理还可以改善零件的耐腐蚀性能,增强其使用寿命。

3. 不同热处理工艺对汽车零件性能的影响3.1 退火退火是一种将金属材料加热至一定温度,然后缓慢冷却的热处理工艺。

通过退火,可以改善金属的塑性、韧性和电磁性能,减少内部应力和残余应力,进而提高零件的强度和延展性。

3.2 淬火淬火是将金属材料加热至临界温度,然后通过迅速冷却使其快速固化的热处理工艺。

淬火能够显著提高材料的硬度和强度,但也会导致材料脆性增加,因此需要进行适当的回火处理来恢复材料的韧性。

3.3 回火回火是将已经淬火的材料加热至一定温度,然后进行保温一段时间,最后冷却的热处理工艺。

通过回火,可以降低淬火后材料的脆性,增加其韧性和塑性,以提高零件的可靠性和耐久性。

4. 热处理工艺控制的重要性在汽车零件生产中,热处理工艺的控制非常重要。

合理的温度控制、保温时间和冷却速度能够确保零件的性能稳定和一致性。

不当的热处理工艺参数可能导致零件的性能下降、变形或开裂等问题,甚至影响整个汽车的安全性能。

5. 热处理工艺技术的发展趋势随着汽车工业的不断发展,热处理工艺技术也在不断创新与进步。

热处理的方式及作用热处理是一种通过加热和冷却来改变材料的物理性质和组织结构的工艺。

热处理可以用于提高材料的硬度、强度、耐腐蚀性和耐磨性等性能,也可用于改善材料的加工性能和塑性等特性。

下面将详细介绍热处理的几种方式及其作用。

1.固溶处理:固溶处理是将固溶体中的溶质元素加热到足够高温下溶解,然后迅速冷却,产生固溶体。

该过程可以改善晶体的塑性和延展性,提高材料的抗腐蚀性能和抗氧化性能。

固溶处理常用于合金材料,如不锈钢、铝合金等。

2.空化处理:空化处理是在高温下使材料发生相变,产生一种新的组织结构。

通过调整空化处理的时间、温度和压力等参数,可以改变材料的硬度、强度和耐磨性。

空化处理多用于工具钢、刀具、汽车零部件等。

3.淬火处理:淬火是通过在高温下迅速冷却材料,使其产生马氏体组织,从而提高材料的硬度和强度。

淬火后的材料常常需要回火处理来消除内部残余应力,增加韧性和塑性。

4.回火处理:回火是将淬火后的材料加热到适当温度,然后冷却,以降低材料的硬度和脆性,提高其韧性和强度。

回火处理常用于汽车发动机缸体、弹簧、刀具等。

5.等温处理:等温处理是将材料在一个恒定温度下保持一段时间,以使其逐渐达到热平衡。

等温处理可以使材料达到最终的组织结构和性能,提高材料的韧性、强度和耐腐蚀性能,常用于钢铁材料的处理。

6.热机械处理:热机械处理是将材料加热到一定温度,然后进行塑性变形。

热机械处理可以改变材料的晶粒结构、内部应力分布和形状等,提高材料的塑性变形能力和焊接性能。

总之,热处理是一种重要的材料改性工艺,通过控制加热和冷却过程可以改变材料的组织结构和性能。

不同的热处理方式可以使材料达到不同的硬度、强度、韧性、耐腐蚀性和耐磨性等性能。

热处理广泛应用于金属材料和合金材料的制备和加工过程中,可提高产品的品质和使用寿命,满足不同工程要求。

汽车零件的热处理及材料性能分析汽车是现代社会中不可或缺的一部分,而汽车的关键部件就是汽车零件。

汽车零件数量繁多,种类繁杂,涉及的材料也不相同,从钢铁、铝合金到塑料等等都有所涉及。

汽车零件在使用过程中需要承受各种各样的力量,其中一些部件因为需要承受较大的载荷,受到高温影响过大,因此需要经过热处理才能在长时间使用中保持较高的材料性能,从而保障汽车行驶的安全。

一、汽车零件常用的热处理方法及其原理热处理是一种利用加热、冷却技术可以改变材料性质的加工方法。

常见的汽车零件热处理有淬火、回火、正火、球化退火等。

不同的热处理方法可以使材料的组织结构发生相应变化,从而达到改变材料性能的目的。

1.淬火热处理:淬火是一种通过快速冷却方法使金属材料达到高硬度、高强度、高耐磨损性的方法。

淬火常用于制造高强度的连接件、轴承、齿轮等零部件。

2.回火热处理:回火是一种使淬火后的材料减轻脆性的加工方法。

回火通过加热已经淬火的材料到一定温度,然后使材料在该温度下保温一段时间,再冷却。

3.正火热处理:正火是一种使材料在淬火前达到所需的组织状态的加工方法。

正火将材料加热到一定温度,保温后自然冷却,从而达到需要的组织状态。

4.球化退火热处理:球化退火是一种减轻材料内部应力的加工方法。

通过加热材料到一定温度,让球化赤疑合成,从而达到减轻材料内部应力的效果。

二、汽车零件材料性能分析及影响因素不同的热处理方法会对材料的组织状态、物理性能和机械性能等各方面产生影响。

通常来说,热处理后的材料的硬度、强度、韧性都会有所改变,其中最显著的变化是硬度和强度。

硬度是材料抵抗形变和划伤的能力。

硬度越高,材料的组织越密实,承受能力也越强。

强度是材料抵抗各种形式破坏的能力。

强度越高,材料的耐久能力也就越强。

除了热处理方法之外,材料的物理性质和化学性质以及使用环境也会对材料的性能产生影响。

常见的材料包括碳素钢、合金钢、软钢、铝合金等,不同的材料适用于不同的汽车零件。

汽车高温处理方法汽车高温处理方法随着现代汽车技术的不断进步,以及人们对汽车性能和耐用性的不断追求,汽车高温处理方法变得越来越重要。

高温处理可以提高汽车零部件的强度、硬度和耐腐蚀性,从而延长汽车的寿命,并提升汽车的性能和安全性。

下面将介绍一些常见的汽车高温处理方法。

1. 热处理(Heat Treatment)热处理是汽车高温处理的一种常见方法。

它通过加热和冷却的方式改变材料的组织结构和性能。

常见的热处理方法包括退火、淬火、回火等。

- 退火(Annealing):将金属材料加热到一定温度,然后缓慢冷却,以消除金属内部的应力和改善其塑性。

退火后的材料更容易加工和成形,并具有更好的耐腐蚀性。

- 淬火(Quenching):将金属材料加热到临界温度,然后迅速冷却,以产生高硬度和高强度的组织结构。

淬火后的材料常用于制造发动机零部件和传动系统。

- 回火(Tempering):将淬火后的材料加热到较低的温度,然后进行缓慢冷却。

回火可以减轻淬火产生的脆性,并提高材料的韧性。

2. 热喷涂(Thermal Spraying)热喷涂是一种将金属或陶瓷涂层喷射到汽车零部件表面的高温处理方法。

热喷涂可以提高零部件的磨损性能、防腐蚀性能和导热性能。

- 高温熔喷涂(High Velocity Oxygen Fuel,HVOF):使用高速氧燃烧喷射装置,将金属或陶瓷粉末加热到高温并喷射到零部件表面。

HVOF涂层具有高密度、低氧化率和良好的粘结强度,适用于发动机缸体、活塞和气缸套等零部件。

- 等离子喷涂(Plasma Spraying):将金属或陶瓷粉末加热成等离子体,并喷射到零部件表面。

等离子喷涂涂层具有较高的抗热和防腐蚀性能,适用于排气系统和涡轮增压器等零部件。

3. 高温涂层(High Temperature Coating)高温涂层是一种在汽车零部件表面形成的耐高温涂层。

高温涂层可以提高零部件的抗氧化、防腐蚀和隔热性能。

- 热障涂层(Thermal Barrier Coating,TBC):热障涂层是一种具有良好隔热性能的陶瓷涂层,通过减少零部件的热传导来降低温度。