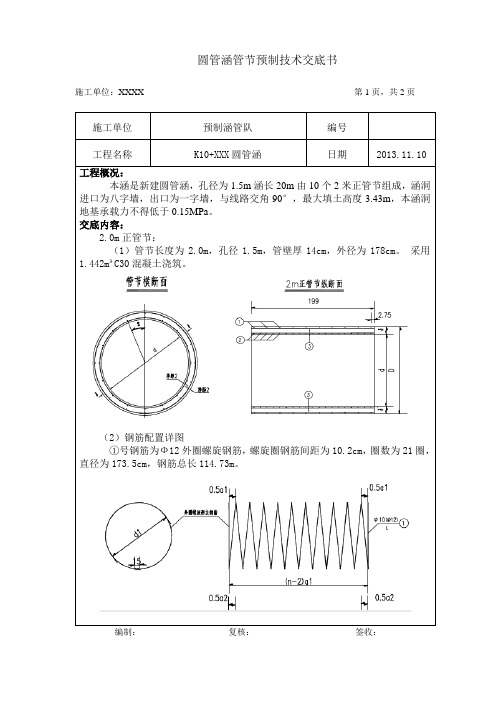

1、管节预制

- 格式:doc

- 大小:52.00 KB

- 文档页数:2

管节预制质量检验报告单报告编号:XXX-XXXX-XX报告日期:XX年XX月XX日1.项目名称:2.项目编号:3.检验单位:4.检验对象:5.检验原则:6.抽样标准:7.检验方法:8.检验仪器设备:9.检验结果:10.检验结论:11.总结意见:12.备注:13.编写人:14.审核人:15.批准人:1.项目名称:本次检验报告涉及的项目名称。

2.项目编号:项目的唯一标识符,用于区分不同项目。

3.检验单位:本次检验的单位名称与地址。

4.检验对象:需要进行预制质量检验的管节。

5.检验原则:本次检验所依据的原则,如ISO9001质量管理体系等。

6.抽样标准:本次检验所采用的抽样标准,如GB/T2828抽样检验程序。

7.检验方法:本次检验所采用的具体检验方法,如外观检验、尺寸测量、材质分析等。

8.检验仪器设备:用于本次检验的仪器设备清单,如测量仪器、显微镜、熔融指示剂等。

9.检验结果:详细列出每次检验的结果,包括合格、不合格及具体数值。

10.检验结论:根据检验结果,给出对于管节预制质量的总体评价,是合格还是不合格。

11.总结意见:根据本次检验结果,给出对于管节预制质量改进的建议和意见。

12.备注:针对本次检验过程中的特殊情况、注意事项等进行备注。

13.编写人:编写本次检验报告的人员姓名。

14.审核人:对本次检验报告进行审核的人员姓名。

15.批准人:对最终的检验报告进行批准的人员姓名。

以上是管节预制质量检验报告单的模板,按照实际情况进行填写,以保证报告的准确性和全面性。

DOC.NO. :SUB-CSMTEC107岳阳中石化壳牌煤气化工程管线预制施工技术方案SUB-CSMTEC107岳阳中石化-壳牌煤气化项目目录1 编制依据 (1)2 工程概况 (2)3 管道预制施工前的技术准 (6)4 管道预制施工方法 (15)5 质量管理机构和质量保证措施 (18)6 HSE管理和控制措施 (22)7 附件 (30)1、编制依据1.1工程施工招标文件及合同;1.2 中国石化集团兰洲设计院编制的壳牌煤气化初步设计;1.3 中国石化集团第四建设公司(以下简称FCC)制造并实施的符合GB/T19001~2000idtISO9001:2000《质量管理体系要求》标准编写的《质量手册》及程序文件;1.4 FCC制定并实施的符合GB/T24001~1996idtISO14001:1996《环境管理体系规范》,QHSAS18001:1999《职工安全健康管理体系规范》国家经贸委《职工安全卫生管理体系试行标准》以及中国石化集团Q/SHS0001.5~2001《施工企业安全、环境与健康管理规范》的《安全、环境与健康管理手册》;1.5 FCC的企业管理标准及目前的资源状况;1.6 FCC在同类装置施工中的成功经验;1.7 国家及行业现行的有关标准、规范;1.8 DEP标准及DEP标准涉及的国外、国际标准。

2、工程概况2.1工程描述岳阳中石化壳牌煤气化项目工程由中国石化和壳牌公司各出50%股份成立的中国石化壳牌煤气的限公司兴建。

本工程采用壳牌加压粉煤气化工艺,主要设施的:原料煤库、石灰石堆场、铁路卸煤线、输煤栈桥、煤粉制备及气化、空分、火炬等装置以及厂内所需的公用工程及其它设施。

本工程的建设规模为输出粗煤气(CO+H2)14200M/h,其中CO含量高达62%左右。

该工程是全世界范围内采用煤气化技术的第一套合成氨装置,而绝大多数的设备采用国产化设备。

具有技术新、难度大、质量要求高等特点。

2.2主要工程量本装置工艺单元划分为1100、1200、1300、1400、1500、1600、1700、3000、3200、3400、3500、3600、4000、6600等15个工艺单元。

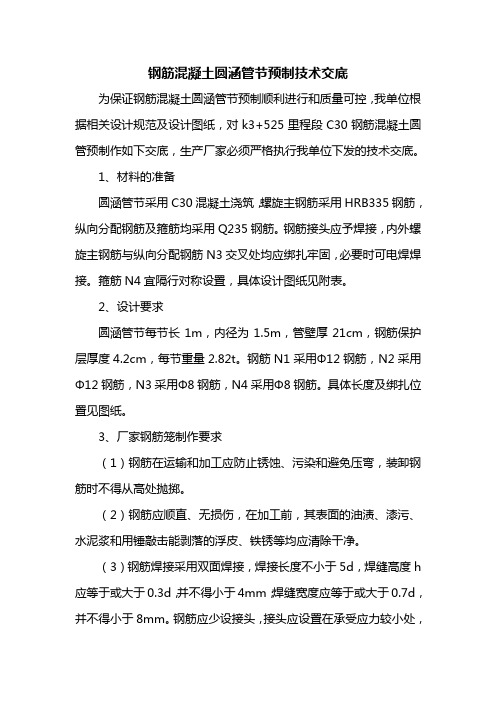

钢筋混凝土圆涵管节预制技术交底为保证钢筋混凝土圆涵管节预制顺利进行和质量可控,我单位根据相关设计规范及设计图纸,对k3+525里程段C30钢筋混凝土圆管预制作如下交底,生产厂家必须严格执行我单位下发的技术交底。

1、材料的准备圆涵管节采用C30混凝土浇筑,螺旋主钢筋采用HRB335钢筋,纵向分配钢筋及箍筋均采用Q235钢筋。

钢筋接头应予焊接,内外螺旋主钢筋与纵向分配钢筋N3交叉处均应绑扎牢固,必要时可电焊焊接。

箍筋N4宜隔行对称设置,具体设计图纸见附表。

2、设计要求圆涵管节每节长1m,内径为1.5m,管壁厚21cm,钢筋保护层厚度4.2cm,每节重量2.82t。

钢筋N1采用Φ12钢筋,N2采用Φ12钢筋,N3采用Φ8钢筋,N4采用Φ8钢筋。

具体长度及绑扎位置见图纸。

3、厂家钢筋笼制作要求(1)钢筋在运输和加工应防止锈蚀、污染和避免压弯,装卸钢筋时不得从高处抛掷。

(2)钢筋应顺直、无损伤,在加工前,其表面的油渍、漆污、水泥浆和用锤敲击能剥落的浮皮、铁锈等均应清除干净。

(3)钢筋焊接采用双面焊接,焊接长度不小于5d,焊缝高度h 应等于或大于0.3d,并不得小于4mm;焊缝宽度应等于或大于0.7d,并不得小于8mm。

钢筋应少设接头,接头应设置在承受应力较小处,并应分散布置。

钢筋绑扎应满扣绑扎,并采用8字形绑扎。

内外螺旋主钢筋末端与纵向分配钢筋交叉处封闭30cm长并以电焊焊接。

(4)钢筋笼应按照设计图纸制作,钢筋长度应根据设计图纸下料,允许偏差±10mm;螺旋主钢筋排距允许偏差±5mm;纵向分配钢筋间距允许偏差±20mm。

(5)钢筋笼搬运、吊装应防止碰撞与变形,4、模板安装(1)模板安装必须稳固牢靠,接缝严密,不得漏浆。

模板与混凝土的接触面必须清理干净并涂刷隔离剂。

浇筑混凝土前,模型内的积水和杂物应清理干净。

(2)模板安装及吊装时应注意不要碰撞钢筋笼。

5、混凝土拌合及管节预制(1)混凝土各原材料均应进行覆盖,不得露天堆放,且应特别注意防潮。

中国南京YPC/BASF一体化石油化工基地基础化学联合装置60万吨/年乙烯装置管道预制施工方案中国石化集团第四建设公司扬巴乙烯工程项目经理部目录1 编制说明 (1)2 编制依据 (1)3 工程特点 (1)4 预制范围 (1)5 质量目标 (2)6 预制厂资源装备 (2)7 管道工厂化预制施工工艺设计 (4)8 管道预制工厂化施工方案 (9)9 管道预制技术管理 (17)10 管道预制质量管理 (18)11 管道预制施工管理 (18)12 材料管理 (21)13 H S E管理 (23)13 预制厂平面布置图 (25)word1编制说明本施工方案适用于扬巴乙烯装置管道预制的施工。

针对扬巴乙烯装置管道安装、焊接工程量大等特点,为充分发挥我公司现有的长芦预制厂(月平均加工能力15万寸D)的作用,采取深度预制的工厂化施工技术,并运用我公司开发的管道施工管理软件,科学、有效地搞好管道施工管理,解决工期、场地和施工的矛盾,减少现场焊接工作量,提高工程施工质量,加快现场施工进度,充分发挥设备、人员等使用效率,使管道的总体预制深度达到65%以上,特制定本方案。

2编制依据2.1施工及验收规范S&W规格书PS-C113-R.1ASME B31.3 2001《石油化工工程建设交工技术文件规定》SH3503-2001《石油化工施工安全技术规程》SH3505-19993工程特点1)乙烯装置管道安装工程量大,平均口径大,相对焊接工作量大;2)管道材质种类多;3)SS超高压管道壁厚较大,施工工序多,周期长,必须加强预制深度,尽量减少现场焊接作业工作量;4)管道支架种类多,型式多样,必须集中统一制作;管支架符合设计及SW规格书要求。

4预制范围1)1-1/2″及以上直径的工艺管道及公用工程管道,包括阀组、框架及设备配管、管廊膨胀弯等,主要型式有:直管—弯头—法兰、法兰—直管—弯头—直管、弯头—直管—三通—直管、弯头—直管—异径管—法兰等;2)管道支架,包括管托、承重及导向组合支架(带位号)、垫板、管式支架等;3)直径小于1-1/2″、但焊口相对集中的管段,如伴热分配管、伴热煨弯、燃烧器配管、阀组、小型设备及炉子附属成批小管线等。

管节预制质量检验报告单一、项目概况编号:[编号]日期:[日期]报告人:[报告人姓名]检验单位:[检验单位名称]受检单位:[受检单位名称]检验内容:管节预制质量检验标准:[标准名称]检验结果:合格/不合格二、检验目的本次检验的目的是对受检单位预制的管节进行质量检验,评估其是否符合检验标准要求,为后续工程施工提供可靠的材料基础。

三、检验内容及方法1.外观检验:对管节的表面是否有明显的破损、裂纹、凹凸等进行检查。

2.尺寸检验:测量管节的长度、内径、外径等尺寸是否符合标准要求。

3.强度检验:进行抗拉强度、抗压强度等力学性能测试,并与标准数值进行对比。

4.密封性检验:对管节的密封性进行检查,是否存在泄漏现象。

5.耐腐蚀性检验:对管节进行耐腐蚀测试,评估其在特定环境下的耐受能力。

四、检验结果及评定经过对受检单位预制的管节进行全面检验后,得出以下结论:1.外观检验结果:[描述外观检验结果]2.尺寸检验结果:[描述尺寸检验结果]3.强度检验结果:[描述强度检验结果]4.密封性检验结果:[描述密封性检验结果]5.耐腐蚀性检验结果:[描述耐腐蚀性检验结果]根据检验标准要求,上述检验结果评定如下:[评定结果]五、存在问题及处理建议在本次管节预制质量检验中,发现以下问题:1.[问题描述]2.[问题描述]3.[问题描述]为解决上述问题并提升产品质量,建议采取以下措施:1.[处理建议]2.[处理建议]3.[处理建议]六、结论根据本次管节预制质量检验的结果,结论如下:1.受检单位预制的管节在外观、尺寸、强度、密封性和耐腐蚀性等方面符合检验标准要求,经检验合格。

2.针对存在的问题,建议受检单位采取相应措施进行改进和完善。

七、其他说明[其他说明]。

预制管节混凝土指标要求一、混凝土1、隧道顶管管节结构:C50混凝土,抗渗等级P12,现场浇筑方式为自卸,拟坍落度为140~180mm,另考虑冬季施工配合比。

2、洞门连接构造:C40微膨胀混凝土,抗渗等级P10;二、混凝土及其配合比要求1、管节混凝土强度等级为C50;2、混凝土的最大碱含量为3.0kg/m3;3、混凝土原材料(水泥、矿物掺合料、集料、外加剂、拌和水等)中引入的水溶氯离子总量,应不超过胶凝材料重的0.1%;不得使用含有氯化物的防冻剂和其他外加剂。

4、混凝土的配合比应按高性能混凝土的要求配制。

5、混凝土的配合比设计和混凝土配制,在满足施工和易性(必要的流动性)、强度等级的前提下,应以混凝土密实性、抗渗透性能、抗裂性能和抗碳化性能为主要控制指标。

6、引气混凝土含气量应达到5.5,平均气泡间距系数≤250μm。

7、顶管结构所接触的地下水中含有CL-和SO42-,所属环境作用等级为Ⅳ-C类和Ⅴ-C类,混凝土除满足强度需要外,还必须考虑抗渗和抗侵蚀的要求。

1、胶凝材料为达到混凝土高性能、高耐久性的要求,混凝土配制时应选用优质的水泥,性能优良的矿粉、粉煤灰等矿物掺合材料,或者选用有上述二者复配形成的复合型胶凝材料;限制每立方米混凝土中胶凝材料的最低和最高用量,胶凝材料的技术性能要求如下:1、水泥宜选用强度等级不低于42.5的硅酸盐水泥。

其质量必须符合《通用硅酸盐水泥》(GB175-2007)的要求;碱含量小于0.60%,C3A含量不宜超过5%;水泥比表面积≤350m2/kg(硅酸盐水泥),普通硅酸盐水泥的80µm方孔筛筛余≤10.0%;在确定最终水泥品种之前,应对水泥与所使用的掺和材料、外加剂等进行复配试验,以选用匹配的、性能优良的水泥。

2、粉煤灰粉煤灰原材料必须符合《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)标准中规范的II级灰以上标准,且含碳量不宜大于2%。

3、矿粉原材料必须符合《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046-2008),《混凝土结构耐久性设计与施工指南(2005修订版)》(CCES01-2004)的要求。

涵洞工程施工方案图文详解目录:1、概述1.1 涵洞分类与构造1.2 洞口建筑2、涵洞施工2.1 管节预制和运输2.2 管涵基础修筑2.3 管节安装2.4 拱涵、盖板涵和箱涵施工3、附属工程3.1 防水层施工3.2 沉降缝施工3.3 涵洞进出水口3.4 涵洞缺口填土- Begin -1概述图:常见涵洞示例一般来说,涵洞普遍具有如下特点:①满足排泄洪水能力,保证在50年一遇洪水的情况下,顺利快捷地排泄洪水。

②具有足够的整体强度和稳定性,保证在设计荷载的作用下,构件不产生位移和变形。

③具有较高的可靠性和耐久性,保证在自然环境中,长期完好,不发生破损。

1.1 涵洞分类与构造涵洞大致可以分为三个部分:基础、洞口、洞身。

其中洞口又可分为端墙、翼墙、截水墙、缘石,主要作用是保证涵洞基础和两侧路基免受冲刷,使水流顺流顺畅。

洞身则是分为圆管涵、盖板涵、拱涵、箱涵,作用是承受活载和土压力。

1.1.1 圆管涵圆管涵主要由管身、基础、接缝及防水层组成1)管身:作为管涵的主要组成部分,管身通常由钢筋混凝土制作而成。

管身多采用预制安装的方式,其预制长度通常有0.5m和1.0m两类;管径有0.50m、0.75m、1.00m、1.25m、1.50m、2.00m六种。

管身的壁厚随管径大小和填土高度而异。

2)基础:根据地基的强度的不同分为:混凝土或浆砌片石基础、垫层基础等几种类型。

3)圆管涵的接口构造及防水层。

1.1.2 盖板涵盖板涵主要由盖板、涵台、基础、洞身铺底、沉降缝及防水层等部分组成。

1)盖板:盖板是涵洞的承重结构部分,可分为石盖板或钢筋混凝土盖板。

跨径在2m以下,并且石料丰富时,可采用石盖板。

当跨径大于2m或在石料贫乏地区时,宜采用钢筋混凝土盖板。

2)涵台、基础及洞身铺底:这些部位多采用浆砌块、片石构成,砂浆强度等级可为M2.5或M5.0。

一般情况下,基础厚度60cm,铺底厚度30cm。

3)沉降缝:一般沿洞身方向每隔3~6m设置一道沉降缝,具体位置需结合地质的变化情况及路堤的高度而定;同时在涵洞与急流槽、端墙、翼墙等结构分段处也应设置沉降缝,以免洞口的沉降影响洞身。