铜锌锡三元仿金电镀

- 格式:pdf

- 大小:116.07 KB

- 文档页数:3

K金成色铜/锌合金仿金电镀工艺研究青岛鑫聚源化工电镀技术有限公司王琳鹏赵学岗摘要:使用铜锌合金镀层进行仿金电镀,长期以来未有效的解决镀层的色泽问题。

已有的工艺使用了多种办法,存在着过渡色、成份复杂、操作复杂的等问题。

本研究通过有机添加剂的使用,以简单的工艺成份,方便的操作,实现了具有K金成色的黄铜仿金镀层。

本文介绍了K金仿金电镀工艺特点、影响因素、研究过程、方法及测试数据。

关键词:镀金;仿金电镀;K金;有机添加剂;铜锌合金;黄铜;氰化物黄金色以其高贵、华丽的色泽长期以来为人们所青睐。

在纯装饰情况下,为了降低成本,通常使用铜—锌合金、铜—锡合金或铜—锌—锡三元合金来模仿金镀层,即电镀界所熟知的仿金电镀。

仿金电镀中目前广泛存在的主要问题是成色不纯,非但达不到24K纯金色,即便18K金色也很难达到。

实现目前较为受欢迎的玫瑰金色的等更为困难。

另外,还存在着镀液难以控制;色泽批次不统一等难以解决的问题。

数年来,我们对这个问题不断进行了试验研究。

在不断积累经验的基础上初步达到了较为满意的效果。

一、研究思路及工艺特点仿金电镀究其工艺类型来说,分为有氰及无氰两种。

后者主要以焦磷酸盐工艺类型为主。

由于色泽很难接近金色,在仿金镀领域应用几乎为零。

氰化物镀种虽然剧毒,但仿金电镀色泽较好,目前已经达到接近K 金的色泽。

因此,我们选择了氰化工艺为基础进行研究。

实现K金仿金电镀,就其成份而言,有铜—锌二元、铜—锡—锌三元两种类型。

另外,为了调剂色泽,有些工艺加入镍、钴、铟等成份。

合金成份越多,则控制因素也越杂,在色泽一致性方面就更难以实现。

尽可能多的减少合金成份,是简化工艺管理、提高色泽一致性的重要因素。

因此我们采用了铜—锌二元合金工艺。

溶液中无任何其它重金属离子。

仿金电镀的温度、电流密度对色泽的影响较大。

特别是电流密度,在某一范围可出现各种纯正的K金色泽。

但遗憾的是,这只是过渡色,且电镀时间很短,最多超不过数秒。

否则色泽变化很大。

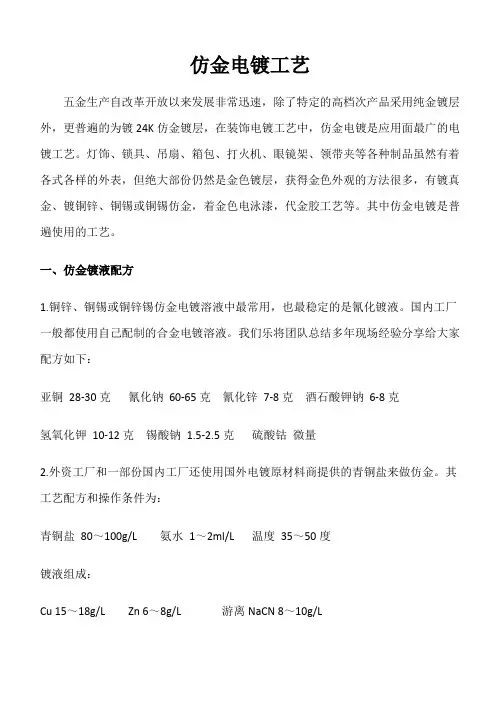

仿金电镀工艺五金生产自改革开放以来发展非常迅速,除了特定的高档次产品采用纯金镀层外,更普遍的为镀24K仿金镀层,在装饰性电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

一,仿金镀液配方1.铜锌、铜锡或铜锌锡仿金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液多年现场经验分享给大家配方如下:亚铜 28-30克氰化钠 60-65克氰化锌 7-8克酒石酸钾钠 6-8克氢氧化钾 10-12克锡酸钠 1.5-2.5克硫酸钴微量2.国外电镀原材料商提供的青铜盐来做仿金。

其工艺配方和操作条件为:青铜盐80~100 g/L氨水1~2 ml/L温度35~50度镀液组成:Cu15~18 g/LZn6~8 g/L游离NaCN8~10 g/L二,仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由青白→微黄→近24K仿金色三,各成份作用与控制技巧1. 氰化钠其含量的增加,一方面有利于Zn(CN)j一的形成,减少锌在镀液析出的量,;另一方面增强了铜氰离子与氰的络合程度,降低铜的析出量。

从长期控制的经验来看:适量的氰化钠可以使偏红的色彩转黄,也可能转变过头而偏白。

这个依氰化钠量变化而产生颜色的变化过程大家一定要记牢!在新配可调整溶液时,各种离子之间的络合转变并不是马上能完成,为使其中的各种络合离子达到稳态的化学平衡,当加入氰化钠或氢氧化钠后要均匀搅拌络合一段时间,才能对调色效果明显2. 氢氧化钠1)是锌的第二络合剂,也是锡的唯一络合剂,锌和锡在合金镀层中所占的比值直接影响色彩。

三元合金电镀工艺三元合金电镀是一种常用的表面处理工艺,可以为金属制品提供优良的防腐蚀、耐磨损和美观的效果。

本文将从三元合金电镀的原理、工艺流程和应用领域等方面进行介绍。

一、三元合金电镀的原理三元合金电镀是利用电化学原理,在金属基体表面形成一层由三种金属元素组成的合金覆盖层。

这三种元素通常是镍、钴和锌,三元合金电镀层具有优异的耐蚀性、耐磨损性和均匀的涂层厚度,能有效地延长金属制品的使用寿命。

二、三元合金电镀的工艺流程三元合金电镀的工艺流程包括预处理、电镀和后处理三个主要步骤。

1. 预处理:首先对金属基体进行表面清洁和去污处理,以保证电镀效果的良好。

常见的预处理方法有酸洗、碱洗和电解清洗等。

2. 电镀:将经过预处理的金属基体放入电镀槽中,通过电解将金属离子沉积在基体表面,形成一层致密的金属合金覆盖层。

电镀槽中的电解液是由含有镍、钴和锌的盐酸溶液组成。

在电解过程中,通过控制电流密度、温度和时间等参数,可以得到不同厚度和组成的三元合金电镀层。

3. 后处理:电镀完成后,还需要进行后处理工序来提高涂层的质量和性能。

常见的后处理方法有烘干、抛光和涂层封闭等。

三、三元合金电镀的应用领域三元合金电镀广泛应用于各个行业,特别是在汽车、航空航天、电子和家电等领域。

1. 汽车行业:三元合金电镀可用于汽车零部件的表面处理,如发动机零部件、排气管和车身外部装饰件等。

它能提供耐腐蚀性和耐磨损性,同时还能增加零件的美观度。

2. 航空航天行业:三元合金电镀可用于航空发动机零部件和飞机外壳的表面处理,能够提供优异的耐蚀性和耐热性,同时减轻零件的重量。

3. 电子行业:三元合金电镀可用于电子产品的外壳和连接器的表面处理,能提供良好的导电性和耐蚀性,同时还能增加产品的美观度。

4. 家电行业:三元合金电镀可用于家电产品的表面处理,如冰箱门把手、空调外壳和洗衣机面板等。

它能提供耐腐蚀性和耐磨损性,同时增加产品的质感。

三元合金电镀是一种重要的表面处理工艺,可以为金属制品提供优良的防腐蚀、耐磨损和美观的效果。

仿金电镀工艺五金生产自改革开放以来发展非常迅速,除了特定的高档次产品采用纯金镀层外,更普遍的为镀24K仿金镀层,在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

一、仿金镀液配方1.铜锌、铜锡或铜锌锡仿金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

我们乐将团队总结多年现场经验分享给大家配方如下:亚铜28-30克氰化钠60-65克氰化锌7-8克酒石酸钾钠6-8克氢氧化钾10-12克锡酸钠1.5-2.5克硫酸钴微量2.外资工厂和一部份国内工厂还使用国外电镀原材料商提供的青铜盐来做仿金。

其工艺配方和操作条件为:青铜盐80~100g/L 氨水1~2ml/L 温度35~50度镀液组成:Cu 15~18g/L Zn 6~8g/L 游离NaCN 8~10g/L二、仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由青白→微黄→近24K仿金色三、各成份作用与控制技巧1.氰化钠其含量的增加,一方面有利于Zn(CN)j一的形成,减少锌在镀液析出的量,;另一方面增强了铜氰离子与氰的络合程度,降低铜的析出量。

从我们乐将团队长期控制的经验来看:适量的氰化钠可以使偏红的色彩转黄,也可能转变过头而偏白。

这个依氰化钠量变化而产生颜色的变化过程大家一定要记牢!在新配可调整溶液时,各种离子之间的络合转变并不是马上能完成,为使其中的各种络合离子达到稳态的化学平衡,当加入氰化钠或氢氧化钠后要均匀搅拌络合一段时间,才能对调色效果明显2.氢氧化钠1)是锌的第二络合剂,也是锡的唯一络合剂,锌和锡在合金镀层中所占的比值直接影响色彩。

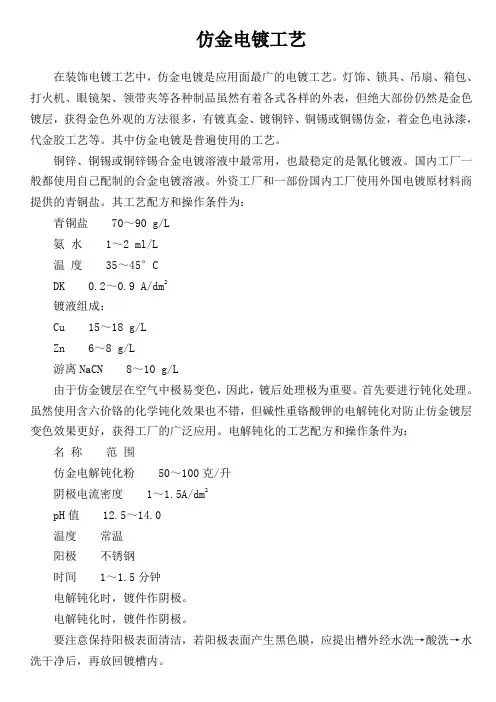

仿金电镀工艺在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

铜锌、铜锡或铜锌锡合金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

外资工厂和一部份国内工厂使用外国电镀原材料商提供的青铜盐。

其工艺配方和操作条件为:青铜盐 70~90 g/L氨水 1~2 ml/L温度 35~45°CDK 0.2~0.9 A/dm2镀液组成:Cu 15~18 g/LZn 6~8 g/L游离NaCN 8~10 g/L由于仿金镀层在空气中极易变色,因此,镀后处理极为重要。

首先要进行钝化处理。

虽然使用含六价铬的化学钝化效果也不错,但碱性重铬酸钾的电解钝化对防止仿金镀层变色效果更好,获得工厂的广泛应用。

电解钝化的工艺配方和操作条件为:名称范围仿金电解钝化粉 50~100克/升阴极电流密度 1~1.5A/dm2pH值 12.5~14.0温度常温阳极不锈钢时间 1~1.5分钟电解钝化时,镀件作阴极。

电解钝化时,镀件作阴极。

要注意保持阳极表面清洁,若阳极表面产生黑色膜,应提出槽外经水洗→酸洗→水洗干净后,再放回镀槽内。

为保证钝化质量,槽液pH值应不低于12.5,电流1A/dm2以上,如为恒电压则5-6V。

钝化后的工件必须经过充分的水洗,再作切水和切油处理。

其工艺流程如下:仿金→水洗→水洗→电解钝化→超声波水清洗→水洗一次→切水→切油。

切水是用切水剂脱去工件表面的水份,因此工件表面变得不亲水,切油是去掉工件表面的不亲水的切水剂,然后烘干喷漆。

24K仿金电镀,这里我要特别提到的是温州技术创新的24K仿金电镀。

24K仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由淡白→微黄→近24K金黄色,镀出金色调和罩光漆烘干温度相关。

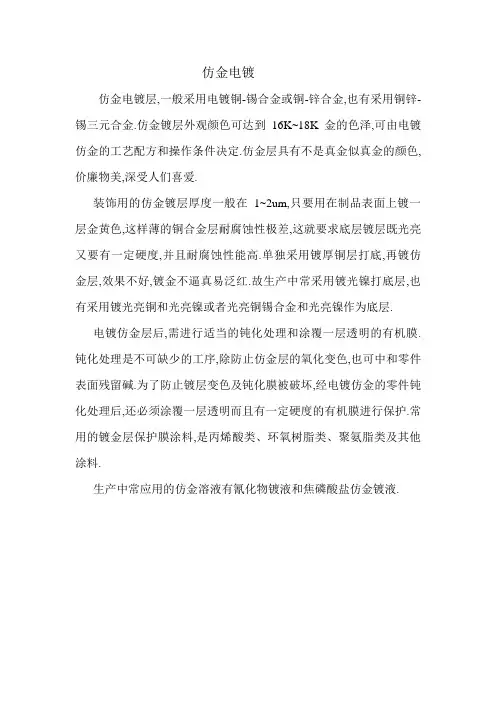

仿金电镀

仿金电镀层,一般采用电镀铜-锡合金或铜-锌合金,也有采用铜锌-锡三元合金.仿金镀层外观颜色可达到16K~18K金的色泽,可由电镀仿金的工艺配方和操作条件决定.仿金层具有不是真金似真金的颜色,价廉物美,深受人们喜爱.

装饰用的仿金镀层厚度一般在1~2um,只要用在制品表面上镀一层金黄色,这样薄的铜合金层耐腐蚀性极差,这就要求底层镀层既光亮又要有一定硬度,并且耐腐蚀性能高.单独采用镀厚铜层打底,再镀仿金层,效果不好,镀金不逼真易泛红.故生产中常采用镀光镍打底层,也有采用镀光亮铜和光亮镍或者光亮铜锡合金和光亮镍作为底层.

电镀仿金层后,需进行适当的钝化处理和涂覆一层透明的有机膜.钝化处理是不可缺少的工序,除防止仿金层的氧化变色,也可中和零件表面残留碱.为了防止镀层变色及钝化膜被破坏,经电镀仿金的零件钝化处理后,还必须涂覆一层透明而且有一定硬度的有机膜进行保护.常用的镀金层保护膜涂料,是丙烯酸类、环氧树脂类、聚氨脂类及其他涂料.

生产中常应用的仿金溶液有氰化物镀液和焦磷酸盐仿金镀液.。

仿金镀层色泽控制关键词:仿金;色泽1 前言华贵的金色惹人喜爱,广泛应用于工艺首饰、家用电器、钟表、风扇以及五金灯具等的表面装饰,然而由于镀金成本太高,广大电镀工作者一直在寻求理想的仿金镀值,目前常见的仿金镀层有二元的铜锌合金和三元的铜锡锌合金等。

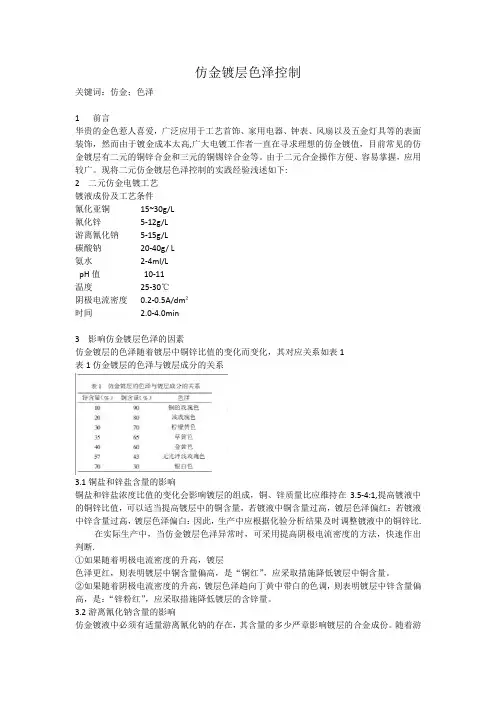

由于二元合金操作方便、容易掌握,应用较广。

现将二元仿金镀层色泽控制的实践经验浅述如下:2 二元仿金电镀工艺镀液成份及工艺条件氰化亚铜15~30g/L氰化锌5-12g/L游离氰化钠5-15g/L碳酸钠20-40g/ L氨水2-4ml/LpH值10-11温度25-30℃阴极电流密度0.2-0.5A/dm²时间 2.0-4.0min3 影响仿金镀层色泽的因素仿金镀层的色泽随着镀层中铜锌比值的变化而变化,其对应关系如表1表1仿金镀层的色泽与镀层成分的关系3.1铜盐和锌盐含量的影响铜盐和锌盐浓度比值的变化会影响镀层的组成,铜、锌质量比应维持在3.5-4:1,提高镀液中的铜锌比值,可以适当提高镀层中的铜含量,若镀液中铜含量过高,镀层色泽偏红:若镀液中锌含量过高,镀层色泽偏白:因此,生产中应根据化验分析结果及时调整镀液中的铜锌比.在实际生产中,当仿金镀层色泽异常时,可采用提高阴极电流密度的方法,快速作出判断.①如果随着明极电流密度的升高,镀层色泽更红,则表明镀层中铜含量偏高,是“铜红”,应采取措施降低镀层中铜含量。

②如果随着阴极电流密度的升高,镀层色泽趋向丁黄中带白的色调,则表明镀层中锌含量偏高,是:“锌粉红”,应采取措施降低镀层的含锌量。

3.2游离氰化钠含量的影响仿金镀液中必须有适量游离氰化钠的存在,其含量的多少严章影响镀层的合金成份。

随着游离氰化钠含量的增加,铜的阴极极化大于锌的阴极极化,镀层中铜的含量降低,镀层色泽由红向白转变。

若游离氰化钠含量过高,可能无法得到伤金镀层:若镀液中游离氰化钠含量过低,伤金镀层粗糙,色泽偏红,并存在阴阳色差。

在实际生产中,通过现场观察,可以快速判断游离氰化钠含量的高低3.2.1游离氰化钠含量偏高时的现象①阳极发生强烈溶解,表而出现光泽③阴极电流效率下,镀层沉积速度减慢④镀槽边氰化钠气味强烈⑤镀液清澈透明:①镀层色泽偏白3.2.2游离氰化钠含量偏低时的现象①镀层外观粗糙,色泽偏红②镀层沉积速度加快③阳极上附有浅绿色的透明膜①槽电压上升,总电流下降⑤阴极析出的氢气泡较少3.3氨水含量的影响在新配镀液及日常使用过程中,要经常以NHL4CL或者HN3,H2O等形式向镀液补加氨,一般认为当镀液中有氨存在时,便会生成[Ca(CN3)]2-更稳定的[CaNH3(CN3)]2-离子,从而使铜锌之间的电极电位更加接近,更加有利于二者的共沉积,使得镀层色泽更加均匀,氨在镀液中的作用可归纳如下①使仿金镀层色泽更加逼真②扩大了阴极电流密度的范围③当镀液中的铜锌比或者阴极电流密度产生变化时,镀层的组成仍然十分稳定有效地增加了镀液的稳定性④阴极电流效率略有提高⑤可抑制氰化钠的分解;⑥当镀液温度偏高时,可以有效地阻止铜的析出,使得镀层色泽山红变为金黄总之,镀液中氨的存在,可以提高镀液的稳定性,扩大工艺条件的范围,使得形状复杂零件的镀层色泽更加均匀.氨水含量对阴极电流效率以及合金中铜含量影响的曲线见图3.4pH值的影响镀液的pH值对镀层成份有显著影响。

铜锡锌三元合金比例

铜锡锌三元合金是一种常见的工程合金,其比例可以根据具体

的应用需求进行调整。

一般来说,铜锡锌合金的比例可以是大致为

80-90%的铜、5-10%的锡和5-10%的锌。

这个比例可以根据具体的需

要进行微调,以获得所需的性能和特性。

在这个合金中,铜是主要的基础金属,它提供了合金的强度和

导电性。

锡的加入可以提高合金的硬度和耐蚀性,而锌的加入则可

以改善合金的加工性能和耐磨性。

因此,根据具体的使用要求,可

以通过调整三种金属的比例来达到理想的性能。

在工程应用中,铜锡锌合金常用于制造轴承、齿轮、电气接点

和零件等。

通过调整三种金属的比例,可以获得不同性能的合金,

满足不同工程应用的需求。

因此,在选择合金比例时,需要考虑具

体的使用环境、受力情况和工艺要求,以确定最合适的比例。

总的来说,铜锡锌三元合金的比例可以根据具体需求进行调整,以获得理想的性能和特性。

在工程设计和制造过程中,需要充分考

虑合金比例对最终产品性能的影响,以确保合金能够满足预期的使

用要求。

详解仿金电镀工艺配方与操作技巧标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]详解仿金电镀工艺配方与操作技巧五金生产自改革开放以来发展非常迅速,除了特定的高档次产品采用纯金镀层外,更普遍的为镀24K仿金镀层,在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

一、仿金镀液配方1.铜锌、铜锡或铜锌锡仿金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

我们乐将团队总结多年现场经验分享给大家配方如下:亚铜 28-30克氰化钠 60-65克氰化锌 7-8克酒石酸钾钠 6-8克氢氧化钾 10-12克锡酸钠 1.5-2.5克硫酸钴微量2.外资工厂和一部份国内工厂还使用国外电镀原材料商提供的青铜盐来做仿金。

其工艺配方和操作条件为:青铜盐 80~100g/L氨水 1~2ml/L温度 35~50度镀液组成:Cu 15~18g/LZn 6~8g/L游离NaCN 8~10g/L二、仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由青白→微黄→近24K仿金色三、各成份作用与控制技巧1.氰化钠其含量的增加,一方面有利于Zn(CN)j一的形成,减少锌在镀液析出的量,;另一方面增强了铜氰离子与氰的络合程度,降低铜的析出量。

从我们乐将团队长期控制的经验来看:适量的氰化钠可以使偏红的色彩转黄,也可能转变过头而偏白。

这个依氰化钠量变化而产生颜色的变化过程大家一定要记牢!在新配可调整溶液时,各种离子之间的络合转变并不是马上能完成,为使其中的各种络合离子达到稳态的化学平衡,当加入氰化钠或氢氧化钠后要均匀搅拌络合一段时间,才能对调色效果明显2.氢氧化钠1)是锌的第二络合剂,也是锡的唯一络合剂,锌和锡在合金镀层中所占的比值直接影响色彩。

什么是电镀仿金

2016-06-17 13:02来源:内江洛伯尔材料科技有限公司作者:研发部

电镀仿金

工件

装饰性电镀中,金色电镀一直占有较大比例。

目前金色电镀可分为镀金和电镀仿金两大类,但金价昂贵,用于装饰成本太高;而电镀仿金既保持金黄色外观,又降低成本。

仿金可达到18 K、24 K和玫瑰金等色泽,因此,电镀仿金广泛应用在首饰、工艺品、家用器具、灯具和钟表等装饰领域。

一般来讲,凡是能获得近似金颜色的合金层的电镀,均可称为仿金电镀。

例如:铜锌合金,铜锡合金,铜锌锡合金镀层等。

工业上最常用的是含锌30%~40%、铜60%~70%的锌铜合金镀层,俗称黄铜。

从1841年劳尔兹获得氰化物溶液中电镀黄铜的专利开始,电镀仿金已逐渐得到广泛应用。

近年来,虽然有长足的发展,但仍存在许多问题。

如要获得24 K仿金色泽,且较长时间镀层保持金色,不褪色、变色,现在依然是一个难题。

这涉及到从工件的表面处理至后续的钝化和有机涂料封闭等工序。

另外,尽管氰化物对Cu有较强的配位能力,且均镀能力和深镀能力较好,镀层结晶细致,镀液呈碱性,去油能力强,能够获得结合力良好的镀层。

但氰化物是剧毒物质,对环境和人体都有危害。

因此,必须开发无氰电镀工艺。

近年来开发的无氰电镀仿金体系有甘油一锌酸盐、焦磷酸盐、乙二胺、酒石酸盐以及HEDP体系等。

铜基合金电镀用添加剂

现代电镀网讯:

铜锌合金由于主要用于装饰性电镀,它的光亮效果不是由镀层本身的光亮度而决定的,主要是在以光亮镀层为底层的镀层所决定,如光亮镀镍或光亮镀铜上镀很薄的仿金镀层,透出光亮效果,因此基本不用光亮剂。

铜锡合金则因镀层较厚,需要用到光亮剂,常用的有无机添加剂和有机添加剂这两类。

无机添加剂为锑、硒等盐类,有机添加剂有明胶、有机酸盐(如酒石酸盐、柠檬酸盐等)。

现在则流行采用组合添加剂,如糖精加聚乙二醇加硒氰酸盐等,还有炔醇类化合物、聚胺类的磺酸盐等。

铜锡锌三元合金的添加剂效果较好的有硫氰酸钾、含12个碳或12个碳以上的α-氨基脂肪酸类化合物和氮杂环化合物等。

作为铜基合金的添加剂,还要用到润湿作用的表面活性剂,如十二烷基硫酸钠等。

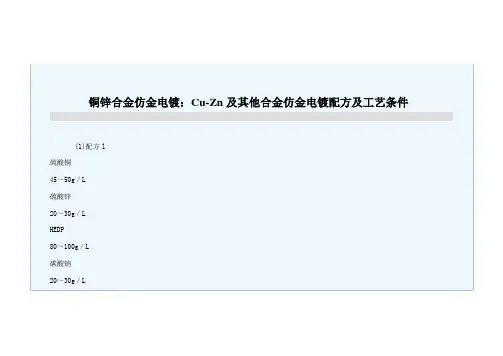

配方l 无氰铜锌锡三元合金仿金镀液硫酸铜40—5 0g/L硫酸锌25—3 0g/L锡酸钠5—10 g/L羟基亚乙基二磷酸(HEDP)80~100mL酒石酸钾钠20—3 0g/L磷酸氢二钠15—2 5g/LLM—639添加剂(丙烯酰胺甘油、氢醌混合物)3—5m L水加至1L工艺条件:pH值12.5~l3.5,电流密度1—3A/dm2,温度为室温,阳极材料75%铜,25%锌,阴、阳电极面积比为l:2。

将HEDP、硫酸铜和硫酸锌分别溶解于水,在不断搅拌下,依次倒入电镀槽;再加入酒石酸钾钠和磷酸氢二钠,充分搅拌至完全溶解;在不断搅拌下加入锡酸钠和删—639添加剂,溶解后补充蒸馏水至规定体积;过滤槽液,调整镀液的pH值,经试镀合格后,即可投入生产。

仿金电镀工艺依材料不同而不同。

仿金电镀后,要用水彻底清洗干净,并立即进行防变色处理(钝化和浸漆)。

钝化液配方是:苯并三氮唑5~10g/L苯甲酸钠2~5g/L乙醇少量工艺条件:pH值为6.5~7,温度为室温,时间2~5min。

浸防变色的透明清漆,可采用广州市华德化工厂生产的DJ—84水性罩光涂料。

配方2仿金电镀(低氰)氰化亚铜40.0~50.0g /L氰化锌20.0~35.0g /L游离氰化钠1.5~2.5g /L焦磷酸钾80.0~130.0g /L氨水8.0~10.0mL酒石酸钾钠20.0~30.0g /L水加至1.0L工艺条件:pH值10—11,电流密度0.1—0.3A/dm2,温度20~40℃,时间45s。

配方3仿金电镀(无氰)羟基亚乙基二膦酸80~100mL硫酸铜45~50g/L硫酸锌20g/L碳酸钠20~30g/L柠檬酸钾20~30g/L添加剂1~2g /L水加至lL工艺条件:pH值13~13.5,电流密度1.5—3.5 A/dm2,阴阳极面积比为2:1,阳极用黄铜板,温度为室温,时间为40~60s。

配方4无氰电镀仿金镀液硫酸铜40~50g/L硫酸锌15~20g/L羟基亚乙基二膦酸(HEDP,100%)70~90g/L添加剂SC(上海皮革金属厂生产)150mL水加至1L工艺条件:pH值11~13,温度35—45℃,电流密度l.5~2A/dm2,时间30—45s。

配方l 无氰铜锌锡三元合金仿金镀液硫酸铜40—50g/L硫酸锌25—30g/L锡酸钠5—10g/L羟基亚乙基二磷酸(HEDP)80~100mL酒石酸钾钠20—30g/L磷酸氢二钠15—25g/LLM—639添加剂(丙烯酰胺甘油、氢醌混合物)3—5mL水加至1L工艺条件:pH值12.5~l3.5,电流密度1—3A/dm2,温度为室温,阳极材料75%铜,25%锌,阴、阳电极面积比为l:2。

将HEDP、硫酸铜和硫酸锌分别溶解于水,在不断搅拌下,依次倒入电镀槽;再加入酒石酸钾钠和磷酸氢二钠,充分搅拌至完全溶解;在不断搅拌下加入锡酸钠和删—639添加剂,溶解后补充蒸馏水至规定体积;过滤槽液,调整镀液的pH值,经试镀合格后,即可投入生产。

仿金电镀工艺依材料不同而不同。

仿金电镀后,要用水彻底清洗干净,并立即进行防变色处理(钝化和浸漆)。

钝化液配方是:苯并三氮唑5~10g/L苯甲酸钠2~5g/L乙醇少量工艺条件:pH值为6.5~7,温度为室温,时间2~5min。

浸防变色的透明清漆,可采用广州市华德化工厂生产的DJ—84水性罩光涂料。

配方2仿金电镀(低氰)氰化亚铜40.0~50.0g/L氰化锌20.0~35.0g/L游离氰化钠1.5~2.5g/L焦磷酸钾80.0~130.0g/L氨水8.0~10.0mL酒石酸钾钠20.0~30.0g/L水加至1.0L工艺条件:pH值10—11,电流密度0.1—0.3A/dm2,温度20~40℃,时间45s。

配方3仿金电镀(无氰)羟基亚乙基二膦酸80~100mL硫酸铜45~50g/L硫酸锌20g/L碳酸钠20~30g/L柠檬酸钾20~30g/L添加剂1~2g/L水加至lL工艺条件:pH值13~13.5,电流密度1.5—3.5 A/dm2,阴阳极面积比为2:1,阳极用黄铜板,温度为室温,时间为40~60s。

配方4无氰电镀仿金镀液硫酸铜40~50g/L硫酸锌15~20g/L羟基亚乙基二膦酸(HEDP,100%)70~90g/L添加剂SC(上海皮革金属厂生产)150mL水加至1L工艺条件:pH值11~13,温度35—45℃,电流密度l.5~2A/dm2,时间30—45s。

氰化仿金电镀工艺(一)铜锌合金仿金电镀铜锌合金的仿金镀层很薄,一般只有0.3~1μm,其中含有铜70%~80%、锌约20%~30%。

为了防变色并效果好,还可以添加少量其他一元金属。

仿金镀层的颜色不仅与铜和锌的含量及比例有关,而且与镀液的成分及工艺条件有着密切关系。

镀铜锌合金仿金镀层溶液配方及工艺条件如下:氰化亚铜(CuCN) 75g/L 溶液温度20~22℃氰化锌[Zn(CN)2] 9g/L 电流密度2~10A/dm2氰化钠(总量,NaCN) 55g/L 阳极材料铜(70%)、锌(30%)氰化钠(游离,NaCN) 15~25g/L合金板碳酸钠(Na2CO3)6~25g/L电镀时间视镀层厚度而定氟化钠2~5g/L仿金镀层出镀后,对空气和水中的杂质极其敏感,因此必须用纯净水或无离子水清洗最后一道工序,同时必须马上进行钝化处理。

钝化处理的溶液配方如下:铬酐(Cr03) 2~5g/L 氧化锌(ZnO) 0.8g/L销酸(HN03) 1mL/L 阴离子表面活性剂0.2mL/L所得的钝化膜是一层看不见、透明的薄膜,它不仅可以增加耐蚀性,在存放时可抗色变,同时还可以增加仿金镀层与最后涂刷清漆层之间的附着力。

仿金镀层钝化后必须迅速干燥,最后一次也应用无离子水清洗。

用木屑烘干是一种有效的干燥方法,能够可靠地防止干燥后出现的斑点。

仿金镀层干燥后应马上涂透明清漆,以便隔绝镀层与氧接触,避免由于氧化而颜色变暗的情况出现。

6~12μm的环氧基罩光漆或清漆效果较好,环氧基罩光漆的耐磨性能较好,产品在使用过程中不会变色,漆膜不易破损。

漆膜涂覆后在30~40min内硬化,但要在90~100℃下干燥24h。

这种仿金镀层有沉积速度快、镀层厚度只有0.3~1.0μm、复杂零件上的仿金镀层色泽基本均匀一致而操作简便等特点。

(二)铜锡合金仿金电镀铜锡基合金仿金电镀效果也很好,其溶液的基本配方及工艺条件如下:氰化亚铜(CuCN) 30g/L 氰化钾(总,KCN) 40g/L锡酸钠(Na2Sn03) 15g/L 氰化镍钾[KzNi(CN)4] 5g/L氨基磺酸钠[Na2(NH2S03)2] 10g/L 溶液温度20~30℃氨基磺酸铟[In(NH2S03)2] 6g/L 电流密度3A/din2酒石酸钾钠[NaKC4H46] 20g/L如果在溶液中再添加2g/L苹果酸或柠檬酸,可获得良好的黄铜色泽;若添加10g/L柠檬酸,可得到18K金色;把柠檬酸的含量提高到20g/L时,可以镀得玫瑰金色泽。

电镀类别⾦属与⾮⾦属电镀类别⼀、⾦属电镀分两类①钢铁类分为:低炭、⾼炭钢铁、铸铁(⽣铁类)、不锈钢(铁);钢合⾦类分为;铍铜、磷铜、铜锌、铜锡、纯铜、铸铜;、②合⾦类分为:锌合⾦、铝合⾦、锑合⾦、锡铅合⾦;如上各类⾦属前处理及电镀⼯艺都是不相同⼯艺处理。

⼆、⾮⾦属电镀也是分为三类①塑胶类、③ABS、PA(尼龙)、PE、PVC、PMMA(有机玻璃)、PST、PSF、PPO、PET;②陶瓷类分为:⽯腊、⽯膏、⽯墨、陶瓷;如上名类⾮⾦属类前处理及电镀⼯艺都是不相同⼯艺处理。

三、前处理及电解除油同样分为两类处理⽅法:(1)碱性类(2)酸性类(3)阴极电解(4)阳极电解①前处理除油分为:碱性液、酸性液、温度、⾼温、常温;②电解除油分为:碱性液、酸性液、阴极电解、阳极电解;如上前处理⽅法都是有材料要求。

内有五⾦类、合⾦类、⾮⾦属类。

⾦属与⾮⾦属电镀⼯艺⾊类电镀铜分为四类⼆、电镀NI 分为⼗类以上⼯艺开缸法及电镀⼯艺(1)光亮NI 液(2)半光NI 液(3)沙NI 液(4)铵基磺酸NI 液(5)录化NI 液(6)⾼硫NI 液(7)硬NI 液(8)多层NI 液(9)深孔NI 液(10)⿊NI 液(NI 、锌)(NI 、锡)电镀银分为两类电镀⼯艺(1)碱性(青化银钾)(2)中性(硝酸银)同样可以变为碱性电镀;电镀⾦分为共三类(1)碱性(青化⾦钾)(2)中性(青化⾦钾)(3)弱有机酸类(柠檬酸)(磷酸⾦)电镀铬分为:普通铬(装饰铬)、硬铬液、⿊铬液、NI 铬液、三价铬、⽆裂纹铬及微铬液、四价铬液、滚镀铬。

(注)镀铬液在电镀业内分为有多种电镀⼯艺。

主要是针对材料及客户要求功能电镀锌分为镀锌液分为电镀⾊别分为:⽩锌、彩锌(六价格)(三价格)等锌;⿊锌、⾦黄⾊彩、草绿⾊彩分为四类多⾊。

青化镉液氨羧络合镀镉液酸性镀镉液镀层内银⽩⾊,如经过铬酸纯化后会变常有⾦黄⾊彩膜及草绿⾊,磷化后为淡灰⾊,主要功能钢铁料防护层,在⼤空⽓地⽅不会氧化及潮湿地⽅同样不会氧化的。