起重机械焊接工艺通用要求

- 格式:doc

- 大小:34.00 KB

- 文档页数:2

起重机常用焊接工艺规范起重机常用焊接工艺规范编制:刘斌审查:王新峰批准:刘元利大连博瑞重工有限公司2011 年1 月本工艺规范文件贯彻的标准有:1、GB/T700 ——2、 GB/T1591 ——3、 JB/T4709 ——4、 Q/BHI0401405、 Q/BHI0401416、 Q/BHI0405222006《碳素结构钢》 2008《低合金高强度结构钢》2000《钢制压力容器焊接工艺规程》2003《起重机金属结构件常用钢材焊接工艺规范的选用》 2003《电弧焊工艺守则》2003《起重机金属结构件焊接材料的选用》本规范根据我公司生产制造的主要钢结构的材料、常用焊接方法,为了使生产一线的操作者明确焊接的一些基础知识,针对焊接工艺过程制定的基本焊接规范;本焊接规范未明确之处,参考Q/BHI040140 —2003、Q/BHI040141 —2003 和Q/BHI040522 —2003。

起重机的焊接方法根据所采用的焊接工具不同,一般分为埋弧自动焊、混合气体保护焊和手工电弧焊,我公司目前最普遍的焊接方式是混合气体保护焊和埋弧自动焊,只有现场返修、安装、装配、定位焊时采用手工电弧焊。

1.原材料1.1我公司常用钢板为钢号Q235应符合GB/T700-2006《碳素结构钢》的规定;Q345 应符合GB/T1591-2008《低合金高强度结构钢》的规定。

1.2采用的钢材和焊接材料,必须焊接工艺评定后,证明性能可靠,才可使用于焊接结构件上。

2.焊接材料的选用2.1采用混合气体保护焊,焊丝ER50-6。

混合气体Ar 80% +CO 2 20%。

2.2当所焊钢材厚小于30mm时,埋弧焊焊丝采用H08MnA,焊剂采用HJ431 ;当所焊钢材厚大于或等于30mm时,焊丝应采用H08MnA,焊剂采用SJ101。

2.3根据结构件常用钢号的强度等级,Q235材料的焊接选用43公斤级的酸性焊条E4303( J422)、碱性电焊条E4315(J427)、E4316(J426); Q345 材料的焊接选用50 公斤级的碱性焊条E5015(J507)、E5016(J506); Q235钢与Q345钢焊接时,选用43公斤级的碱性焊接材料。

机械工程中的焊接工艺规范要求机械工程中的焊接工艺规范要求,指的是在机械制造中,对焊接过程和焊接质量进行规范和要求的一系列标准。

焊接作为机械加工中常用的工艺之一,对于保证机械制造品质和性能具有重要作用。

本文将重点探讨机械工程中的焊接工艺规范要求。

一、焊接工艺选用要求在进行焊接制造之前,首先需要选择合适的焊接工艺。

焊接工艺的选用应根据具体需求及焊接材料性质、焊接类型等因素进行评估和确定。

例如,对于不同种类的材料,应选用适合该材料特性的焊接工艺,如气焊、手工电弧焊、埋弧焊、激光焊等。

二、焊接设备与设施要求在进行焊接制造过程中需配备相应的焊接设备与设施。

焊接设备的选型应根据焊接工艺和焊接要求来确定,包括焊接机、低温烘干箱、气体阀体等。

此外,为了保证焊接质量,还需要提供合适的焊接工作区域,如具备良好通风条件、无易燃易爆物质等。

三、焊接参数要求在实施焊接工艺过程中,焊接参数的控制和调整是确保焊接质量的关键要素。

焊接参数主要包括焊接电流、电压、气体流量等。

对于不同焊接材料和焊接方式,焊接参数的设定要符合相关规范和标准,以保证焊缝的强度和外观质量。

四、焊接工艺操作规范要求焊接工艺操作规范要求是确保焊接过程中安全、高效、质量稳定的重要一环。

焊接工艺操作规范要求涵盖操作人员的职业健康安全、焊接设备操作流程、焊接操作要领等。

特别需要注意的是焊接材料的预处理和焊接过程中的防护措施,以免对操作人员造成伤害或影响焊接质量。

五、焊接质量检验要求焊接质量检验是为了保证焊接质量与性能的符合程度,常用的检验方法包括目视检查、X射线检测、超声波检测等。

焊接质量检验要求应符合相关标准和规范,确保焊接接头没有缺陷,达到设计要求。

总结:机械工程中的焊接工艺规范要求涉及焊接工艺选用、焊接设备与设施、焊接参数、焊接工艺操作规范和焊接质量检验等方面。

遵循这些规范要求,能够保证焊接质量、提高焊接效率,确保机械制造品质和性能的要求。

因此,在机械工程中的焊接工艺中,遵守相关规范要求是非常重要的。

起重链条焊缝标准概述说明以及解释1. 引言1.1 概述在起重行业中,起重链条是一种常见且关键的起重工具。

起重链条的焊缝质量直接关系到其使用的安全性与可靠性。

因此,制定和遵守起重链条焊缝标准至关重要。

1.2 文章结构本文将从三个方面来详细解释起重链条焊缝标准。

首先,在“起重链条焊缝标准”的章节中,我们会对其进行定义和背景介绍,并阐述相关的焊接工艺要求以及检验与评估标准。

接着,在“焊缝质量控制方法”的章节中,我们将介绍规范要求、焊缝质量检测方法以及不合格焊缝处理方法。

最后,在“实际应用和案例分析”部分,我们将通过实际应用案例来展示起重链条焊缝标准在工程中的运用,并提供相关分析和解释。

最后,在“结论与展望”章节中,我们将对前述内容进行总结与归纳,并对未来发展进行展望。

1.3 目的本文的目的旨在深入探讨起重链条焊缝标准,并提供清晰详细的解释,以帮助读者了解起重链条焊缝标准的重要性和具体实施措施。

通过本文的阐述,读者将能够全面了解起重链条焊缝标准的定义、背景、具体要求以及在实际应用中的案例分析。

同时,本文也对未来发展进行展望,为该领域的相关研究和工程实践提供参考和建议。

2. 起重链条焊缝标准2.1 定义和背景起重链条焊缝标准是指在起重链条的生产和使用过程中,对焊缝质量进行规范和要求的标准。

起重链条是一种用于吊运货物、机器设备等的重型设备,在实际工程应用中具有至关重要的作用。

而焊缝则是将多个链条环节连接在一起的关键部分,焊接质量的好坏直接关系到整个起重链条的安全性能。

2.2 焊接工艺要求起重链条焊缝标准中所涉及的焊接工艺要求主要包括以下几个方面:a) 材料选择:选择合适的金属材料作为焊接材料,并确保其符合相关国家和行业标准;b) 预热处理:根据不同材料的特性和厚度,进行必要的预热处理以提高焊缝质量;c) 焊接方法:选择适合起重链条焊接的方法,包括手工电弧焊、气体保护焊等;d) 焊丝选取:选用质量可靠的焊丝,并注意控制其直径、化学成分和机械性能等;e) 焊接参数:合理设置焊接电流、电压、焊接速度等参数,以获得理想的焊缝形态和性能。

省水利水电工程局有限责任公司企业(通用工艺)标准桥式起重机通用施工工艺2009-3-6发布 2009-05-10实施青水司机电安装分局工程部发布批准:审核:编制:迎兄桥式起重机通用施工工艺一、适用围本工艺标准适用于普通用途的桥式起重机的安装,其他类型的桥式起重机与通用桥式起重机相同的部分亦可按本工艺的有关规定执行。

二、编制依据《机械设备安装工程施工及验收通用规》GB50231-98;《起重设备安装施工及验收规》GB50278-98。

三、施工准备3.1技术准备3.1.1人员准备:参加施工的人员必须具有相关作业的书,对参加作业人员进行技术方案交底,施工人员充分熟悉现场及施工图纸、熟悉每道工序容、工作要点、问题处理方法及报检流程;3.1.2资料准备(1)设计文件,包括设备安装图、基础图及相关专业的施工图齐全;(2)具备有关的施工规及经建设/监理单位确认的施工技术文件;(3)有齐全的设备出厂合格证书、装箱清单等;(4)必须有制造厂技术文件,包括材料质量证明文件、制造、装配等质量检查记录、出厂试验报告及使用说明书、总装配图、主要部件图、易损件图等。

3.1.3施工机具、材料准备(1)安装需要的主要施工材料包括:木板、塑料布、彩色塑料带、封箱带、锂基润滑脂、二硫化钼、棉布、600#砂纸、200#纱布、煤油、记号笔等;(2)主要工机具:手动葫芦、角磨机、样冲、千斤顶、紫铜棒、大锤、手锤、呆扳手、梅花扳手、力矩扳手、螺丝刀、线坠、粉线、钢丝、什锦锉等;(3)主要量具:水平仪、经纬仪、水准仪、钢板尺、直角钢尺、钢卷尺、弹簧秤、游标卡尺等;(4)其中施工机具应保证牢固可靠、量具应具有在有效期的检验合格证。

3.1.4设备检验要求(1)桥式起重机的名称、型号、规格应与图纸和设计文件相符;(2)开箱检验,设备应完好,零部件齐全,机电设备应无变形、损伤和锈蚀、弯折;钢丝绳应无锈蚀、损伤、打环、扭结、裂嘴和松散现象,锚卡固定符合要求。

起重机械焊接工艺评定【起重机械焊接工艺评定】1. 引言近年来,随着工业发展的迅猛,起重机械在各个工程领域的应用越来越广泛。

而焊接作为起重机械制造中不可或缺的工艺,其质量和安全性直接影响到起重机械的性能和可靠性。

对于起重机械焊接工艺的评定十分重要。

本文将从深度和广度的角度,全面评估起重机械焊接工艺,并结合实例进行分析,以帮助读者更好地理解起重机械焊接工艺的评定。

2. 起重机械焊接工艺评定的深度分析2.1 起重机械焊接工艺的基本要求2.1.1 承受力要求:焊接接头应能够承受起重机械在工作过程中的各种荷载,并保持稳定和可靠。

2.1.2 寿命要求:焊接接头应具有足够的寿命,能够长期承受起重机械的使用。

2.1.3 安全要求:焊接接头应具有良好的安全性能,防止发生焊接缺陷或断裂等事故。

2.2 焊接工艺评定方法2.2.1 工艺评定的目的:工艺评定是为了验证焊接工艺的可行性和有效性,以确保焊接接头的质量和可靠性。

2.2.2 评定方法的选择:根据起重机械的具体情况和要求,选择适当的评定方法,如试验评定、数值模拟评定等。

2.2.3 评定过程的要点:包括焊接接头的设计、焊接参数的选择、焊接材料的选用等。

3. 起重机械焊接工艺评定的广度分析3.1 焊接接头的正常工作状态和负荷状态评定3.1.1 正常工作状态评定:对于焊接接头在正常工作状态下的受力状态进行评定,保证其在正常工作条件下不产生破坏或变形。

3.1.2 负荷状态评定:对于焊接接头在承受额定负荷状态下的受力状态进行评定,保证其在额定负荷下不产生破坏或变形。

3.2 焊接接头的特殊工况评定3.2.1 热应力评定:焊接接头在焊接过程中会产生瞬时热应力,需要评定其热应力的强度和分布,以防止热应力引起的裂纹和变形。

3.2.2 冲击荷载评定:在特殊工况下,起重机械可能会承受冲击荷载,需要评定焊接接头在冲击荷载下的受力状态,以保证其不产生破坏或变形。

4. 实例分析:起重机械焊接工艺评定以一起重机械焊接接头的评定为例,该接头的主要受力状态为正常工作状态和额定负荷状态。

起重机主梁装配焊接工艺设计起重机是一种重点装备,也是大型机械设备,在工程建设领域中具有重要地位,广泛应用于电力、航空、铁路运输等行业。

起重机主梁是支撑起重机的结构有力的框架,制造时结构复杂,装配焊接工艺尤为重要。

为此,本文结合主梁的成型要求对起重机主梁的制造工艺、装配焊接工艺进行详细的分析与设计。

首先,起重机的主梁制造工艺的设计应符合其几何形状的设计要求,具体可分为锻造、锻炼、冲压、切割等多种工艺组合。

锻造工艺是主梁制造的重要步骤,因此应采用精密造型技术,避免产生内变形和产品缺陷。

另外,经过金属热处理,能有效改善材料的性能。

其次,起重机主梁装配焊接工艺的设计应确保其可靠性。

在安装焊接时,应选择符合材料及结构要求的模具,并且结合技术规范,按一定的焊接角度进行焊接。

为了生产出优质的产品,必须考虑以下因素:焊接材料的选择,焊接时的热处理过程,焊接角度的确定等。

此外,起重机主梁装配焊接工艺的设计应确保其安全性。

在设计过程中,应特别考虑起重机主梁结构中可能出现的疲劳问题和可能出现的结构变形破坏,并结合疲劳计算,分析焊接强度及抗拉强度。

另外,在起重机主梁的制造过程中,应采用有效的检验和保证措施,确保设备的运行安全。

最后,为了确保起重机主梁装配焊接工艺的可靠性,应选择符合安全性要求、符合性能要求的焊接材料,并进行热处理工艺,避免焊接损伤或结构变形。

同时,应根据材料、焊缝尺寸及焊接角度,明确焊接工艺设计参数,并结合焊接技术规范,非常认真系统地进行焊接,确保拼接片的强度和寿命。

综上所述,起重机的主梁的装配焊接工艺设计是一项复杂的工作,需要考虑到其功能安全性和可靠性的要求。

在分析和设计过程中,要注重因果关系,以便确保装配焊接工艺的可靠性,满足起重机主梁制造的安全性,达到起重机技术要求。

起重机设备类通用技术工艺要求细则目录一、通用结构技术要求 (3)二、重型结构技术要求 (7)三、装配技术要求 (9)四、机械加工技术要求 (9)五、制作技术工艺要求 (15)六、通用瓦盖制作工艺方案 (22)七、外委零部件技术要求 (23)八、外委铸钢、铸铁、锻件回厂检验技术要求 (28)九、铸造起重机主减速器箱体机械加工技术要求 (32)十、焊接件消除内应力退火工艺技术要求 (32)十一、减速箱体消除内应力退火工艺技术要求 (33)十二、吊装作业技术要求 (33)一、通用结构技术要求1、工艺纪律基本要求1)严格按工艺规程、工艺方案执行,如有不同意见立即上报有关部门。

2)严格按图纸技术要求执行,图纸技术要求中未特殊要求的按工艺要求或相关工厂技术条件执行。

3)避免陋习、恶习施工(手工切割、随意在产成品进行打火),火焰烤烘应上报工艺检查人员。

4)各工艺要求内容未完成不得转入下一施工工序(包括打磨)。

5)高出母材0.5mm以上的工艺焊疤,铲掉使用砂轮磨平,粗糙度不得低于。

6)不得有超过0.5mm的锤疤或0.5mm深的缺陷,包括划伤等,如果有疤痕和其它缺陷要磨平。

7)不得有焊接药皮、焊渣等。

8)各零、部件表面粗糙度应严格按图样中要求执行,粗糙度应必须采用相应机械加工方法。

9)结构件制作过程不允许用锤直接击打表面,如需锤击必须采取相应措施。

10)不允许在结构件上随意进行焊接支承板或固定板,如果焊接必须经工艺检查员允许后再焊接,完成后必须立即打磨平整,对缺肉现象立即焊补。

11)所有板材在涂漆前必须采用相应除锈方法达到表面质量要求。

12)机械加工后应除去所有的毛刺、卷边,大直径的孔不允许气割,应采用我公司的欧霸磁力钻钻孔。

13)金属结构件外露表面要去毛刺、倒棱角0.5×45°。

14)桥架研配及小车架制作后设置基准点,桥架装配及涂漆后在端梁外侧设水平线。

15)结构件制作尽量在公司内完成,避免安装现场焊接,以保证产品表面质量及涂漆质量。

起重机钢轨接长焊接工艺起重机钢轨接长焊接工艺是把长钢轨连接成一根完整的起重轨道用来承重和支撑起重机,确保其运行安全稳定。

由于起重机带动了较大的负载,因此起重机钢轨接长焊接工艺具有极高的安全性,完全不能出现焊接缺陷,只有确保焊缝接头的高质量,才能确保起重机的安全性能。

二、起重机钢轨接长焊接工艺要求1、焊接材料选用:起重机钢轨接长焊接通常采用Q345B(高强度结构钢)原材料,厚度为20-25mm。

2、焊接方式:起重机钢轨接长焊接推荐使用CO2气体保护焊,拉丝-空气焊接方式,焊接温度不低于920℃,焊接电流可在450~550A 之间调整。

3、焊接工具:起重机钢轨接长焊接必须使用专业的焊接工具,并符合安全标准。

4、焊接缝检查:焊接前,应对焊接部位进行润滑、清洁和检查,检查后可做出正确的焊接计划,确保焊接质量。

三、起重机钢轨接长焊接方法1、焊枪熔化焊丝:焊枪根据焊接勾程,以一定的操作方式熔化焊丝,将焊丝熔化成优质的熔池。

2、夹持焊丝:夹持焊丝,焊丝要紧贴钢轨表面,并调整焊机参数,保持恒定的焊接工况,以保证焊接质量。

3、擦拭焊缝:用研磨轮对焊缝表面进行擦拭,消除焊缝的夹渣和熔渣,以便正常探伤检测后的质量判定。

4、探伤检测:探伤检测是检测焊接质量是否符合要求的重要步骤,通过检测焊缝的光学深度变化,确定焊接质量是否符合设计要求。

四、安全措施1、应学习专业知识:为了确保钢轨接长焊接质量,应先去参加专业培训,学习焊接工艺和安全操作规程,以防止不必要的事故发生。

2、规范操作:在操作起重机钢轨接长焊接过程中,应严格按照焊接工艺流程操作,以防止出现焊接缺陷,增加不必要的风险。

3、经常检查:起重机钢轨接长焊接完成后,应经常对其结构进行检查,以确保其质量达到要求。

起重机钢轨接长焊接是一项非常重要的焊接工艺,起重机钢轨接头质量直接关系到起重机的安全性能,为了保证起重机的安全,在起重机钢轨接长焊接工艺中,必须严格遵守国家的安全标准,并对其质量进行检查,确保其产品质量。

机械工程中的焊接与连接规范要求焊接和连接技术在机械工程中起着至关重要的作用。

无论是在航空航天领域、汽车制造业还是其他重型机械制造行业,焊接和连接都被广泛使用。

为了确保焊接和连接的质量和可靠性,制定了一系列规范和标准。

本文将介绍机械工程中焊接和连接的规范要求,以确保产品质量和安全性。

一、焊接规范要求1. 焊接材料的选择:选择适合焊接的材料是确保焊接质量的重要因素。

根据具体的应用需求,选择与基材相容性良好的焊接材料,并保证其材质和性能符合相关标准要求。

2. 焊接设备的选择:焊接设备的选用应根据焊接工艺和焊接材料的要求。

必须保证设备的稳定性和可靠性,并根据不同的焊接需求选择适当的设备类型和功率。

3. 焊接操作规范:焊接操作应严格按照相关规范和标准进行,包括焊接电流、电压、时间、温度等参数的控制。

焊接前应对焊接面进行净化处理,并确保有良好的焊接环境。

4. 焊缝质量检验:焊缝质量检验是确保焊接质量的重要环节。

常用的方法包括焊缝外观检验、无损检测、机械性能测试等。

必要时还需要进行焊接接头的断口分析和显微组织观察。

二、连接规范要求1. 连接元件的选择:根据连接的要求和工作环境的条件,选择适合的连接元件。

常用的连接元件包括螺栓、螺母、销钉、铆钉等。

必须确保连接元件的材质和规格符合要求。

2. 连接方法的选择:不同的连接方法适用于不同的应用场景。

常见的连接方法包括紧固连接、可拆卸连接、焊接连接等。

根据具体情况选择适当的连接方法,并确保连接的可靠性和稳定性。

3. 连接质量检验:连接质量的检验应包括连接的强度、紧固力、防脱落等方面。

必要时需要进行应力分析和疲劳寿命测试,以确保连接的可靠性和安全性。

4. 连接参数的控制:连接参数的控制是保证连接质量的关键。

包括螺纹尺寸、螺栓预紧力、铆钉拉伸力等参数的控制,都需要严格按照规范和标准进行。

三、质量管理和安全措施1. 质量管理体系:为确保焊接和连接的质量,机械工程中应建立完善的质量管理体系,包括质量控制流程、质量审核和质量记录等方面。

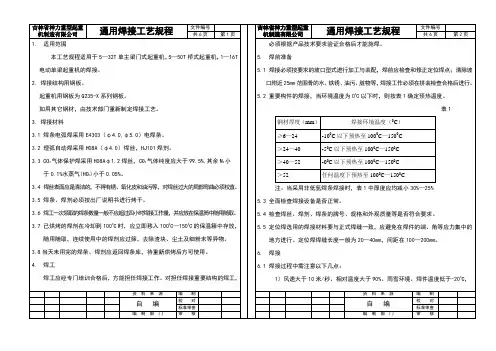

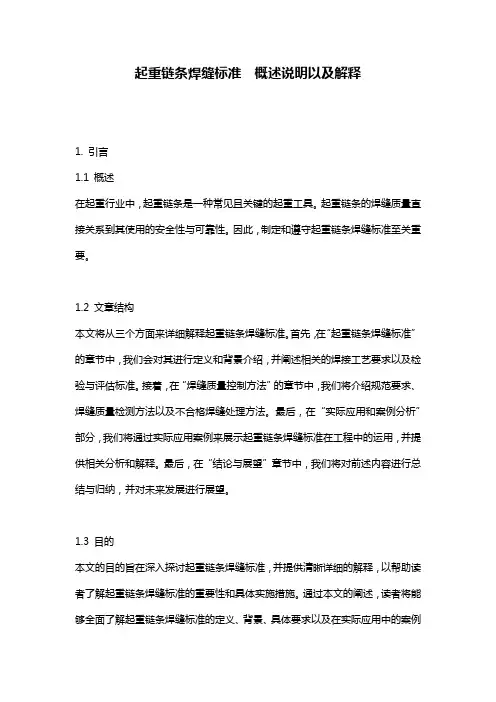

起重机常用焊接工艺规范编制:刘斌审查:王新峰批准:刘元利大连博瑞重工有限公司2011 年1月BHI大连博瑞重工有限公司本工艺规范文件贯彻的标准有:1、GB/T700——2006《碳素结构钢》2、GB/T1591——2008《低合金高强度结构钢》3、JB/T4709——2000《钢制压力容器焊接工艺规程》4、Q/BHI040140——2003《起重机金属结构件常用钢材焊接工艺规范的选用》5、Q/BHI040141——2003《电弧焊工艺守则》6、Q/BHI040522——2003《起重机金属结构件焊接材料的选用》第 1 页,共 1 页本规范根据我公司生产制造的主要钢结构的材料、常用焊接方法,为了使生产一线的操作者明确焊接的一些基础知识,针对焊接工艺过程制定的基本焊接规范;本焊接规范未明确之处,参考Q/BHI040140—2003、Q/BHI040141—2003和Q/BHI040522—2003。

起重机的焊接方法根据所采用的焊接工具不同,一般分为埋弧自动焊、混合气体保护焊和手工电弧焊,我公司目前最普遍的焊接方式是混合气体保护焊和埋弧自动焊,只有现场返修、安装、装配、定位焊时采用手工电弧焊。

1.原材料1.1我公司常用钢板为钢号Q235应符合GB/T700-2006《碳素结构钢》的规定;Q345应符合GB/T1591-2008《低合金高强度结构钢》的规定。

1.2采用的钢材和焊接材料,必须焊接工艺评定后,证明性能可靠,才可使用于焊接结构件上。

2.焊接材料的选用2.1采用混合气体保护焊,焊丝ER50-6。

混合气体Ar 80% +CO2 20% 。

2.2当所焊钢材厚小于30mm时,埋弧焊焊丝采用H08MnA,焊剂采用HJ431;当所焊钢材厚大于或等于30mm时,焊丝应采用H08MnA,焊剂采用SJ101。

2.3根据结构件常用钢号的强度等级,Q235材料的焊接选用43公斤级的酸性焊条E4303(J422)、碱性电焊条E4315(J427)、E4316(J426);Q345材料的焊接选用50公斤级的碱性焊条E5015(J507)、E5016(J506);Q235钢与Q345钢焊接时,选用43公斤级的碱性焊接材料。

精品起重机常用焊接工艺规范编制:刘斌审查:王新峰批准:刘元利大连博瑞重工有限公司2011 年1月本工艺规范文件贯彻的标准有:1、GB/T700——2006《碳素结构钢》2、GB/T1591——2008《低合金高强度结构钢》3、JB/T4709——2000《钢制压力容器焊接工艺规程》4、Q/BHI040140——2003《起重机金属结构件常用钢材焊接工艺规范的选用》5、Q/BHI040141——2003《电弧焊工艺守则》6、Q/BHI040522——2003《起重机金属结构件焊接材料的选用》本规范根据我公司生产制造的主要钢结构的材料、常用焊接方法,为了使生产一线的操作者明确焊接的一些基础知识,针对焊接工艺过程制定的基本焊接规范;本焊接规范未明确之处,参考Q/BHI040140—2003、Q/BHI040141—2003和Q/BHI040522—2003。

起重机的焊接方法根据所采用的焊接工具不同,一般分为埋弧自动焊、混合气体保护焊和手工电弧焊,我公司目前最普遍的焊接方式是混合气体保护焊和埋弧自动焊,只有现场返修、安装、装配、定位焊时采用手工电弧焊。

1.原材料1.1我公司常用钢板为钢号Q235应符合GB/T700-2006《碳素结构钢》的规定;Q345应符合GB/T1591-2008《低合金高强度结构钢》的规定。

1.2采用的钢材和焊接材料,必须焊接工艺评定后,证明性能可靠,才可使用于焊接结构件上。

2.焊接材料的选用2.1采用混合气体保护焊,焊丝ER50-6。

混合气体Ar 80% +CO2 20% 。

2.2当所焊钢材厚小于30mm时,埋弧焊焊丝采用H08MnA,焊剂采用HJ431;当所焊钢材厚大于或等于30mm时,焊丝应采用H08MnA,焊剂采用SJ101。

2.3根据结构件常用钢号的强度等级,Q235材料的焊接选用43公斤级的酸性焊条E4303(J422)、碱性电焊条E4315(J427)、E4316(J426);Q345材料的焊接选用50公斤级的碱性焊条E5015(J507)、E5016(J506);Q235钢与Q345钢焊接时,选用43公斤级的碱性焊接材料。

起重机械焊接工艺通用要求1 范围本标准规定了起重机械焊接工艺在编制过程中的术语、定义、编制原则、编制内容、认可和修订等的通用要求。

本标准适用于纳入特种设备目录的起重机械采用(在此是否要给定材料)制造焊接工艺的编制,对于特殊材料焊接时的工艺要求可参照本标准。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后的所有修订单或修订版均不适用本标准。

凡不注日期的引用文件,其最新版本适用本标准。

TSG Z6002-2010 特种设备焊接操作人员考核细则GB6067.1-2010GB/T985.1-2008 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口GB/T985.2-2008 埋弧焊的推荐坡口GB/T3375-1994 焊接术语GB/T3811-2008GB/T5117-1995 碳钢焊条GB/T5118-1995 低合金钢焊条GB/T5293-1999 埋弧焊用碳钢焊丝焊剂GB/T8110-1995 气保焊用碳钢低合金钢焊丝GB/T10045-2001 碳钢药芯焊丝GB/T13304-1991 钢分类GB/T14957-94 熔化焊焊丝GB/T19866-2005 焊接工艺规程及评定的一般原则GB/T19867.1-2005 电弧焊焊接工艺规程3 术语和定义GB/T3375-1994确定的术语和定义适用于本标准。

3.1 结构焊4 焊接工艺编制原则编制时应当遵循以下基本原则:a)遵守国家安全技术规范和相应标准;b)根据起重机械的要求,适应本单位管理要求;c)具有科学性、合理性、可操作性;d)积极采用新材料、新方法、新技术;e)工艺的编制应当由具备一定工作经验和专业技术水平的人员编写。

5 通用要求5.1 应对以下信息进行收集:a)国家对产品质量、焊接标准规范的要求;b)本单位现有的质量保证体系的要求;c)本单位现有的资源情况,例如焊机;d)对本单位及周边环境影响情况;e)对焊接工艺执行情况;f)持续改进焊接工艺的信息情况。

起重机钢结构焊接通用技术条件编制:审核:批准:青岛华荣起重机械有限公司目录1 适用范围 12 引用标准 13 母材 24 焊接材料 35 下料、坡口加工及检验 36 结构件的组装 57 产品焊接的实施78 焊后消除应力处理109 焊接变形的矫正1010 焊缝的质量检验1111 焊接缺陷的返修1312 完工报告14起重机钢结构焊接通用技术条件1 适用范围1.1 本技术条件规定了青岛华荣起重机械有限公司生产的碳钢和低合金高强钢起重机钢结构焊条电弧焊、气体保护焊和埋弧焊的技术要求。

1.2 本技术条件适用于《特种设备安全监察条例》中规定的起重机械。

对于其它类型的起重设备也可参照执行。

1.3 除本技术条件规定外,如有特殊要求应按图样和专用技术条件执行。

2 相关标准GB 3811-2008 起重机设计规范GB 6067.1-2010 起重机安全规程第1部分:总则GB/T 14405-2011 通用桥式起重机GB/T 14406-2011 通用门式起重机GB/T 17495-2009 港口门座起重机GB/T 15361-2009 岸边集装箱起重机GB/T 19683-2005 轨道式集装箱门式起重机JB/T 5000.1-2007 重型机械通用技术条件第1部分:产品检验JB/T 5000.2-2007 重型机械通用技术条件第2部分:火焰切割件JB/T 5000.3-2007 重型机械通用技术条件第3部分:焊接件JB/T 5000.12-2007 重型机械通用技术条件第12部分:涂装JB/T 3223-1996 焊接材料质量管理规程JB/T 6061-2007 无损检测焊缝磁粉检测JB/T 6062-2007 无损检测焊缝渗透检测JB/T 10559-2006 起重机械无损检测钢焊缝超声检测GB/T 3323-2005 金属熔化焊焊接接头射线照相NBT 47014-2011(JBT 4708 ) 承压设备焊接工艺评定NBT 47016-2011(JBT 4744) 承压设备产品焊接试件的力学性能NBT47015-2011(JBT 4709) 压力容器焊接规程GBT 19418-2003 钢的弧焊接头缺陷质量分级指南GBT 985.1-2008 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口GBT 985.2-2008 埋弧焊的推荐坡口TSG Q7001-2006 起重机械制造监督检验规则TSG Z6001-2005 特种设备作业人员考核规则TSG Z6002-2010 特种设备焊接操作人员考核细则3 母材3.1 起重机钢结构所用钢种为碳素结构钢或低合金高强钢,其牌号应符合图纸的规定。

起重机械焊接工艺通用要求

1 范围

本标准规定了起重机械焊接工艺在编制过程中的术语、定义、编制原则、编制内容、认可和修订等的通用要求。

本标准适用于纳入特种设备目录的起重机械采用(在此是否要给定材料)制造焊接工艺的编制,对于特殊材料焊接时的工艺要求可参照本标准。

2 规范性引用标准

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后的所有修订单或修订版均不适用本标准。

凡不注日期的引用文件,其最新版本适用本标准。

TSG Z6002-2010 特种设备焊接操作人员考核细则

GB6067.1-2010

GB/T985.1-2008 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T985.2-2008 埋弧焊的推荐坡口

GB/T3375-1994 焊接术语

GB/T3811-2008

GB/T5117-1995 碳钢焊条

GB/T5118-1995 低合金钢焊条

GB/T5293-1999 埋弧焊用碳钢焊丝焊剂

GB/T8110-1995 气保焊用碳钢低合金钢焊丝

GB/T10045-2001 碳钢药芯焊丝

GB/T13304-1991 钢分类

GB/T14957-94 熔化焊焊丝

GB/T19866-2005 焊接工艺规程及评定的一般原则

GB/T19867.1-2005 电弧焊焊接工艺规程

3 术语和定义

GB/T3375-1994确定的术语和定义适用于本标准。

3.1 结构焊

4 焊接工艺编制原则

编制时应当遵循以下基本原则:

a)遵守国家安全技术规范和相应标准;

b)根据起重机械的要求,适应本单位管理要求;

c)具有科学性、合理性、可操作性;

d)积极采用新材料、新方法、新技术;

e)工艺的编制应当由具备一定工作经验和专业技术水平的人员编写。

5 通用要求

5.1 应对以下信息进行收集:

a)国家对产品质量、焊接标准规范的要求;

b)本单位现有的质量保证体系的要求;

c)本单位现有的资源情况,例如焊机;

d)对本单位及周边环境影响情况;

e)对焊接工艺执行情况;

f)持续改进焊接工艺的信息情况。

5.2 应当在以下方面予以明确:

a)要达到的目的;

b)焊接方法

c)焊接材料

d)焊接设备

e)焊接部位

f)焊接质量要求

g)各焊接部位的节点控制及衔接;

h)焊接质量判定准则;

i)焊接人员要求;

j)如何实现焊接质量的可追溯性;

k)组织机构要求

6 主要内容

至少应当包括以下内容:

a)焊接工艺的目的;

b)应达到的焊接质量要求;

c)编制的依据;

d)母材的要求

e)焊接方法;

f)焊接设备要求;

g)焊接参数要求;

h)焊接材料要求

i)焊接部位及型式要求

j)焊接前的准备要求

k)焊接环境要求

l)焊接质量控制要求;

m)焊接返修要求;

n)焊接人员要求;

o)其他要求。

7 编制格式

7.1 焊接工艺的示例参见附件A;

7.2 焊接工艺的编制应当符合相应的标准格式,有编制人员、审核人员、批准人员签字,有编制单位和编制日期。

8 认可和修订。