注塑缺陷原因及经典案例分析

- 格式:doc

- 大小:55.00 KB

- 文档页数:3

注塑常见缺陷和原因分析注塑是一种常用的制造工艺,用于生产各种塑料和橡胶制品。

然而,在注塑过程中常常会出现一些缺陷,如短裂纹、熔痕、气泡等,影响产品的质量和性能。

本文将对注塑常见缺陷进行分析,并探讨其原因。

1.短裂纹短裂纹是注塑中最常见的缺陷之一,通常出现在产品的边缘或表面,呈现出细小的裂纹。

它的主要原因有:(1)材料问题:注塑中使用的塑料或橡胶材料的熔融指数较低,流动性差,容易造成流动不畅而引起短裂纹。

(2)模具问题:模具的出水口或喷嘴设计不合理,导致材料流动不畅,产生过高的注射压力,从而引起短裂纹。

(3)注塑参数问题:注塑机的注射速度过快,冷却时间不足,也会在产品中产生短裂纹。

2.熔痕熔痕是注塑过程中另一种常见的缺陷,表现为产品表面的沟槽或凹痕。

造成熔痕的原因主要有:(1)注塑温度问题:注塑温度过高会导致材料熔化过度,流动性增强,从而产生熔痕。

(2)注塑压力问题:注塑压力过大时,材料在模具中流动不畅,产生摩擦力增加,也会导致熔痕的产生。

(3)模具设计问题:如果模具中的出水口或喷嘴设计不合理,也会在产品表面形成熔痕。

3.气泡气泡是注塑中常见的缺陷,表现为产品内部或表面的空腔。

气泡的形成原因有:(1)材料问题:注塑材料中含有过多的水分或挥发性物质,注塑过程中被加热蒸发,生成气泡。

(2)注塑温度过高:高温会导致材料熔化过度,容易产生气泡。

(3)注塑压力问题:过高的注塑压力会使材料在注塑过程中产生剧烈的振动,从而引起气泡。

(4)模具问题:模具中存在堵塞或不良的冷却系统,也会导致气泡的产生。

4.缩短问题缩短是指产品在冷却过程中出现尺寸缩小的现象。

产生缩短的主要原因有:(1)注塑温度过低:低温会使注塑材料的熔融程度不足,流动性降低,产生缩短。

(2)冷却时间不足:注塑材料冷却时间不足会导致产品未完全固化,容易产生缩短。

(3)注塑压力问题:过大的注塑压力会使产品产生内部的应力,引起尺寸缩小。

(4)模具问题:模具中存在过多的冷却系统,会导致材料过度冷却而使产品缩短。

注塑生产中15种注塑缺陷不良原因分析和对策常见注塑不良原因分析和对策1.充填不足2.溢料3.气孔4.波纹5.银条纹6.表面晕音7.融合线8.气泡9.黑条纹及烧痕10.龟裂11.离模溢料12.弯曲13.脱模不良14.直浇口的脱模不良15.材料的叠边不良不良现象及其原因处理办法1、充填不足[1]成形品的体积过大[2] 流道、浇口过小[3] 喷头温度低[4]材料的温度或者射出压力低[5]内腔里的流体流动距离过长[6]模具温度低了[7]射出速度慢了[8]材料的供给量过少[9]排气不良2、溢料[1]锁模力不足[2]模具不好[3]模具面的杂质[4]成形品的投影面积过大[5]材料的温度过高[6]材料供给量过剩[7]射出压力高3、气孔在材料為充分干燥时,是挥发物或空气所致;大多时候发生在產品胶厚的位置,实际是材料的收缩引起的真空气泡[1]流道或浇口过小[2]成形品的壁厚差大[3]材料的温度高[4]离浇口的流动距离长[5]脱模过早[6]射出压力低[7]冷却时间短[8]保压不充分4、波纹[1]材料流动不畅[2]模具温度低[3]进浇口过小5、银条纹[1]水分或挥发成分[2]材料的温度过高[3]模具温度低[4]排气不良[5]成形品或模具的设计不良[6]模具面上的水分或挥发成分[8]混入夹杂的材料[9]螺桨的运转不当6、表面晕暗[1]润滑或挥发成分过多[2]脱模材过多7、融合线------实际是2股或多股材料汇合时,材料的融合线。

与材料汇合时,材料的粘度有狠大的关系。

从理论上讲,材料的汇合肯定会產生融合线,只是明显程度的不同而已。

[1]材料的温度[2]浇口的设计不当[3]材料里的挥发成分或脱模剂过多[4]材料的凝固快[5]成形品的设计不良8、气泡------在材料為充分干燥时,是挥发物或空气所致;大多时候发生在產品胶厚的位置,实际是材料的收缩引起的真空气泡[1]浇口或流道过小[2]射出压力低[3]过剩的水分[4]成形品的设计不良[5]排气不良9、黑条纹及烧痕------实际是材料受到高温、高压的作用出现分解烧焦的现象。

注塑缺陷原因分析与解决方案一、变形/翘曲(Warpage )塑胶件产生翘曲变形,导致制品的效或引起尺寸误差和装配困难;翘曲变形是塑件最严重的质量缺陷之一。

变形产生原因:1、材料:物料收缩率大,如PA+GF的收缩率就很大,流动玻纤取向。

2、模具:(1)产品两侧,型腔与型芯间温度差异较大;(2)模具冷却水路位置分配不均匀,没有对温度很好地进行控制;(3)浇口方式和位置设计不合理,特别加纤料,流动规则很重要;(4)产品粘模引起变形,顶出不平衡导致变形;(5)模具排气不佳,导致模腔内注塑压力大。

3、成型工艺:(1)注塑压力过高或者注射速度过大;(2)料筒温度、熔体温度过高;(3)保压时间过长或冷却时间过短;(4)尚未充分冷却就顶出,由于顶针对表面施压造成翘曲变形。

4、产品结构(1)长条形结构翘曲加剧;(2)产品结构不对称导致不同收缩;(3)产品壁厚不均匀,突变或过薄,导致薄壁部分冷却较快引起翘曲。

解决方案:主要应从产品和模具设计方面着手解决,而依靠成型工艺调整的效果是非常有限的。

1、材料:(1)选择收缩性较小的材料,内部的长条形纤维会顺着流动方向发生取向。

沿着取向方向收缩小、垂直取向方向收缩大,取向引起的收缩不均会导致产品变形;(2)如PA66或PA+GF料都容易变形,评估时特别注意,提前做模流分析。

2、产品结构和模具:(1)由于塑胶从熔体转变为固体体积必然收缩,厚度大收缩大,厚度小收缩相对也小,收缩不均产生的内应力导致产品变形。

只能通过优化产品设计,尽量使产品壁厚均匀;(2)模具的冷却系统设计合理,使得产品能够冷却均匀平衡,控制模芯与模腔的温差。

(3)合理确定浇口位置及浇口类型,可以较大程度上减少产品的变形,一般情况下,可采用多点式浇口,在评估阶段多做几种模流分析方案来验证最小变形;(4)模具设计合理,确定合理的拔模斜度,顶针位置和数量,检查和校正模芯,提高模具的强度和定位精度;(5)改善模具的排气功能。

注塑常见不良缺陷原因及解决对策壹.缺料原因一.材料充填不足.状态1.射出压力未到达最高设定值.解决对策:1.增加射出压力.2.增加射出速度.3.增加模温.4.增加料筒温度.5.检查胶口尺寸.6.检查流道尺寸.7.检查喷嘴温度.8.检查喷嘴大小.状态2.射出压力已到达最高设定值.解决对策:1.延长射出行程.2.增加保持压力.3.增加保持时间.状态3.螺杆已到达最前端.解决对策:1.延长射出行程.2.检查螺杆.原因二.排气不良1.改善排气效果.2.减低射出速度.状态2.缺料位于其它部分.解决对策:1.改善排气效果.2.增加射出压力.3.增加缺料部分厚度原因三.包封现象状态1.于产品中心(不在边缘).解决对策:1.增加排气点.2.增加射出压力.3.改变浇口位置.4.增加溢流区,改变塑料流动方向. 原因四.迟滞现象状态1.浇口附近较薄处肋缺料.解决对策:1.增加厚度.2.增加射出速度.3.增加模温.4.增加料温.5.增加保持压力.6.改变浇口位置.7.增加扰流设计.原因一.过度充填状态1.毛边出现在浇口附近解决对策:1.降低射出速度.(尤其通过浇口时的速度).状态2.毛边出现在分离面(parting)且已饱和. 解决对策:1.降低计量长度.(提高切换到饱压).2.降低射出速度(尤其是切换饱压前之速度).3.减低模温.4.减低料温.5.减低保持压力.状态3.浇口附近凹陷但又发生毛边.解决对策:1.降低计量长度.(提高切换到饱压).2.降低射出速度(尤其是切换饱压前之速度).3.减低模温.4.减低料温.5.尝试以上各对策消除毛边后延长保持时间. 原因二.因流阻太大使模腔状态1.毛边又短射.(或流路末端凹陷)解决对策:1.增加模温. 内压(cavaty pressure)2.增加料温.3.增加射速.5.改善塑料料之流动性.原因三.锁模力(clamping force)不足状态1.无过饱和现象解决对策:1.提高锁模力原因四.吻合面间隙太大状态1.特定位置.解决对策:1.修复模具.原因五.模板变形解决对策:1.提早切换至饱压.2.减低饱压.3.提高模板强度及刚性. 参.凹陷.缩水与真空泡原因一.充填量不足状态1.全面性凹陷.解决对策:1.延长计量行程.2.检查螺杆逆止环3.增加射出速度.4.增加保持压力.5.增加流道或浇口尺寸.6.增加模温.状态2.凹陷出现在流路末端或薄的部位.解决对策:1.增加保持压力(尤其是初期).2.提高料筒(cylinder barrel)温度.3.增加模温.4.增加射出速度.5.检查浇口位置(由厚向薄射出).原因二.有效时间不足.状态1.凹陷出现在浇口或厚的部位.解决对策:1.延长保持时间.2.减低模温.3.减低料温.4.减少浇口断面积.原因三.表面固化太慢状态1.厚的部位出现凹陷或光泽.解决对策:1.减低模温.2.减低料温.3.塑流通过厚肉区时减速使固化层较厚.4.调整肉厚(如肋部减薄.厚薄变缓)5.使用低收缩率之塑料.6.添加发泡剂于塑料.#注:表层未凝固成坚固之固化层时.当中心收缩时会将表面熔解而产生光泽.相反的在厚的部份如果表层足够坚固则中心部的收缩会形成真空泡. #备注:第1.2.3.项会增加真空泡的发生机率#原因四.冷却时间太短状态.1.凹陷或真空泡是在开模取出后才发生.解决对策:1.减低模温.2.减低料温.3.增加冷却时间.肆.喷痕原因:发生在塑料流动断面由小急遽变大的位置;当塑料由小断面进入大断面如速度没有适当降低,则塑料像喷射般向前进.这些塑料温度冷却后与后来流入之塑料无法均匀融和而形成外观之不良.解决对策:1.减低射出速2.增加模温.3.增加料温.4.变更胶口位置.5.增加胶口断面6.避免射料方向由上向下.伍.结合线原因:塑料射出时两股以上的胶流相遇,压力与温度不足.相遇胶流之圆形先端无法融合.而形成表面的沟状痕迹.1.增加射出速度.2.增加模温.3.增加料温.4.增加保持压力.5. 变更胶口位置.6.检查排气效果.陆.波纹原因:当胶流进入较冷的模腔,由于冷却速度快,使得靠近模壁部分之塑料形成固化.这固化层妨碍了后续流动之塑料贴近模壁;但此固化层受流动压力拉伸延展,又受到胶流之压力相互挤压.相互作用一再重演在成品外观上流下一成层层之波浪状.解决对策:1.增加射出速度.2.增加射出压力.3.增加模温.4.增加料温.5.避免流道太小.柒.气泡原因:射出时塑料料包含太多气体或混合了空气.则成品内部或接近表面会有空气之现象.解决对策:1.降低松退速度或检小松退量.2.提高背压.4.检查可塑化机构.5.检查计量长度是否太长.捌.烧焦原因:射出进行中因排气不及.气体受到绝热压缩产生极高温度而将塑料料烧黑.状态1.产生于流路末端解决对策:1.减低射出速度.2.改善排气效果.3.减低锁模力.状态2.产生于包封处解决对策:1.调整肉厚.2.改变浇口位置.3.减低射出速度.4.减低锁模力.5.增加排气点.玖.冷却痕原因:在射出过程中.于喷嘴的先端或浇口部分产生冷却.这些冷却料在被射出时如未被挡在流道系统的冷料井或者是再熔解.则在浇口附近留下长条的流痕.1.增加喷嘴孔径.2.增加喷嘴温度.3.减低松退量.5.降低射出到浇口之速度.拾.浇口周围的雾状原因:在浇口(尤其为小浇口)周围高分子配向的凝固层(强度较弱).如在高速的流动场中.受分子炼被拉开而形成一些小.缺孔.很多小缺孔构成浇口周围的雾状.痕迹.解决对策:1.减低射出速度.2.增加浇口的断面积.3.改变浇口位置4.增加模温5.减低料温.拾壹.表层剥落原因:成品的表面层在塑料料流动和固化速度不同的情形下.一层一层的堆积所形成.如果因塑料料含有不均匀的成份或受过高切段力及过热所破坏则层与层间之熔合就不足而产生剥落.解决对策:1.检查塑料料是否含有太多水份.2.增高模温.3.减低射出速度.4.减低料温.5.检查塑料机的性能及设定条件.6.检查塑料料之色剂或添加物是否兼容.7.检查塑料料之是否混入其它材质.拾贰.黑点原因1.塑料料含有杂质或其它不兼容物质.解决对策:1.检查塑料料是否含有杂质.2.降低回收料的添加比例.3.检查塑料料之色剂或添加物是否兼容.原因2.塑料料在制造过程中受到污染.解决对策:1.检查送料管路及烘料筒.2.清洁螺杆及加热筒.3.清洁热流道及喷嘴.原因3.塑料料在制造过程中受到破坏.解决对策:1.减低料温.2.减低塑料料在加热管内停流时间.拾参.焦纹原因:塑料料因热受损分子量会降低或发生热分解.使成品外观出现银色或棕色的纹状瑕疵.同时也会降低强度.解决对策:1.减低料温.2.减低塑料料在加热管内停流时间.3.减低射出速度.4.增加喷嘴孔径..拾肆.湿纹所形成之水气会受流动推挤到模壁而形成成品表面条状的痕迹.解决对策:1.检查塑料材料的干燥度.2.提高背压.3.检查模壁表面是否含有水份.4.检查材料之包装与储存.拾伍.气痕原因:在射出过程中.气体来不及排出.被推往表面或在进料后松退.吸入空气.而在射出时被推往浇口之附近.状态1.出现在浇口附近.解决对策:1.降低松退速度或行程.2.使用可闭喷嘴.状态2.出现在其它部分.解决对策:1.减低射出速度.2.增加被压.3.改变浇口位置.4.设计时避免尖角及凹凸太深之形状拾陆.光泽与光泽差异原因:塑料成型品之表面,光泽决定于模具表.面加工及射出成形.之冷却速率或收缩差异所产生的表面状态1.模具打光面光泽不足.解决对策:1.模面再打光.2.增加射出速度3.增加模温4.增加料温.状态2.咬花面光泽不足.解决对策:1.调整咬花面.2.减低射出速度.3.减低模温.4.减低料温.状态3.接合线处的光泽差异. 解决对策:1.改变浇口位置.2.增加射出速度.3.增加模温.状态4.孔部周围的光泽差异. 解决对策:1.改变浇口位置.2.调整孔部型状.状态5.肋部或厚驳差异急变处. 解决对策:1.增加保持压力.2.足够的保持时间.3.降低通过问题处之速度.4.调整厚薄变化.使其变化趋缓.状态6.在顶针或滑块处光泽差异. 解决对策:1.检查模温之差异.2.避免模腔内压力过高.。

注塑缺陷及解决方案一、包风包风(air traps)是指熔胶波前将模穴内的空气包覆,它发生在熔胶波前从不同方向的汇流,或是空气无法从排气孔或镶埋件之缝隙逃逸的情况。

包风通常发生在最后充填的区域,假如这些区域的排气孔太小或者没有排气孔,就会造成包风,使塑件内部产生空洞或气泡、塑件短射或是表面瑕疪。

另外,塑件肉厚差异大时,熔胶倾向于往厚区流动而造成竞流效应(race-tracking effect),这也是造成包风的主要原因,要消除包风可以降低射出速度,以改变充填模式;或者改变排气孔位置、加大排气孔尺寸。

由于竞流效应所造的包风可以藉由改变塑件肉厚此例或改变排气孔位置加以改善排气问题。

包风的改善方法说明如下:(1) 变更塑件设计:缩减肉厚比例,可以减低熔胶的竞流效应。

(2) 应变更模具设计:将排气孔设置在适当的位置就可以改善排气。

排气孔通常设在最后充饱的区域,例如模具与模具交接处、分模面、镶埋件与模壁之间、顶针及模具滑块的位置。

重新设计浇口和熔胶传送系统可以改变充填模式,使最后充填区域落在适当的排气孔位置。

此外,应确定有足够大的排气孔,足以让充填时的空气逃逸;但是也要小心排气孔不能太大而造成毛边。

建议的排气孔尺寸,结晶性塑料为0.025厘米(0.001英吋),不定形塑料为0.038厘米(0.0015英吋)。

浇口位置不当,浇口位置不当时,塑流有可能包抄空气或气体,形成积风。

更改浇口位置,可以改变充填模式,包风有可能避免。

(3) 调整成形条件:高射出速度会导致喷射流,造成包风。

使用较低的射出速度可以让空气有充足的时间逃逸。

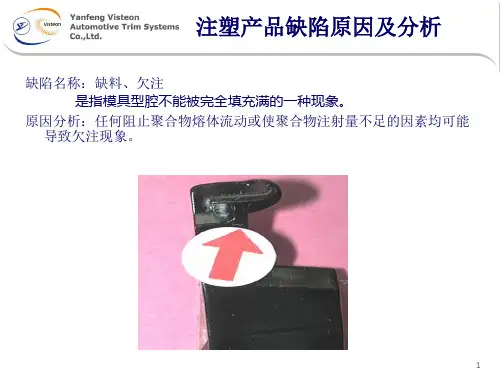

二、短射(充填不足)短射(short shot)是熔胶无法充满整个模穴的现象,特别是薄肉区或流动路径的末端区域。

任何会增加熔胶流动阻力,或是妨碍足量塑料流入模穴的因素,都可能造成短射,包括:(1)成品与模具因素:①肉厚过薄或者流动长度过长(L/t比太高)塑件肉厚过薄常是造成短射的主因,因为薄壁区域流动阻力大,塑料流动容易发生迟滞现象,模具冷却效应明确,因此容易发生短射问题。

注塑缺陷原因分析与解决方案一、变形/翘曲〔Warpage 〕塑胶件产生翘曲变形,导致制品的效或引起尺寸误差和装配困难;翘曲变形是塑件最严重的质量缺陷之一。

变形产生原因:1、材料:物料收缩率大,如PA+GF的收缩率就很大,流动玻纤取向。

2、模具:〔1〕产品两侧,型腔与型芯间温度差异较大;〔2〕模具冷却水路位置分配不均匀,没有对温度很好地进展控制;〔3〕浇口方式和位置设计不合理,特别加纤料,流动规那么很重要;〔4〕产品粘模引起变形,顶出不平衡导致变形;〔5〕模具排气不佳,导致模腔内注塑压力大。

3、成型工艺:〔1〕注塑压力过高或者注射速度过大;〔2〕料筒温度、熔体温度过高;〔3〕保压时间过长或冷却时间过短;〔4〕尚未充分冷却就顶出,由于顶针对外表施压造成翘曲变形。

4、产品构造〔1〕长条形构造翘曲加剧;〔2〕产品构造不对称导致不同收缩;〔3〕产品壁厚不均匀,突变或过薄,导致薄壁部分冷却较快引起翘曲。

解决方案:主要应从产品和模具设计方面着手解决,而依靠成型工艺调整的效果是非常有限的。

1、材料:〔1〕选择收缩性较小的材料,内部的长条形纤维会顺着流动方向发生取向。

沿着取向方向收缩小、垂直取向方向收缩大,取向引起的收缩不均会导致产品变形;〔2〕如PA66或PA+GF料都容易变形,评估时特别注意,提早做模流分析。

2、产品构造和模具:〔1〕由于塑胶从熔体转变为固体体积必然收缩,厚度大收缩大,厚度小收缩相对也小,收缩不均产生的内应力导致产品变形。

只能通过优化产品设计,尽量使产品壁厚均匀;〔2〕模具的冷却系统设计合理,使得产品可以冷却均匀平衡,控制模芯与模腔的温差。

〔3〕合理确定浇口位置及浇口类型,可以较大程度上减少产品的变形,一般情况下,可采用多点式浇口,在评估阶段多做几种模流分析方案来验证最小变形;〔4〕模具设计合理,确定合理的拔模斜度,顶针位置和数量,检查和校正模芯,进步模具的强度和定位精度;〔5〕改善模具的排气功能。

注塑产品不良缺陷的原因分析及解决方法一、注塑制品开裂的原因分析开裂,包括制件表面丝状裂纹、微裂、顶白、开裂及因制件粘模、流道粘模而造成或创伤危机,按开裂时间分脱模开裂和应用开裂。

主要有以下几个方面的原因造成:1.加工方面:(1)加工压力过大、速度过快、充料愈多、注射、保压时间过长,都会造成内应力过大而开裂。

(2)调节开模速度与压力防止快速强拉制件造成脱模开裂。

(3)适当调高模具温度,使制件易于脱模,适当调低料温防止分解。

(4)预防由于熔接痕,塑料降解造成机械强度变低而出现开裂。

(5)适当使用脱模剂,注意经常消除模面附着的气雾等物质。

(6)制件残余应力,可通过在成型后立即进行退火热处理来消除内应力而减少裂纹的生成。

2.模具方面:(1)顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要有足够光滑,这样才防止由于外力导致顶出残余应力集中而开裂。

(2)制件结构不能太薄,过渡部份应尽量采用圆弧过渡,避免尖角、倒角造成应力集中。

(3)尽量少用金属嵌件,以防止嵌件与制件收缩率不同造成内应力加大。

(4)对深底制件应设置适当的脱模进气孔道,防止形成真空负压。

(5)主流道足够大使浇口料未来得及固化时脱模,这样易于脱模。

(6)主流道衬套与喷嘴接合应当防止冷硬料的拖拉而使制件粘在定模上。

3.材料方面:(1)再生料含量太高,造成制件强度过低。

(2)湿度过大,造成一些塑料与水汽发生化学反应,降低强度而出现顶出开裂。

(3)材料本身不适宜正在加工的环境或质量欠佳,受到污染都会造成开裂。

4.机台方面:注塑机塑化容量要适当,过小塑化不充分未能完全混合而变脆,过大时会降解。

二、注塑制品气泡的原因分析气泡(真空泡)的气体十分稀薄属于真空泡。

一般说来,如果在开模瞬间已发现存在气泡是属于气体干扰问题。

真空泡的形成是由于充注进塑料不足或压力较低。

在模具的急剧冷却作用下,与型腔接角的燃料牵拉,造成体积损失的结果。

解决办法:(1)提高注射能量:压力、速度、时间和料量,并提高背压,使充模丰满。

注塑缺陷原因分析与解决方案引言概述:注塑工艺是一种常见的制造工艺,广泛应用于各个行业。

然而,在注塑过程中,常常会出现一些缺陷,如短射、气泡、翘曲等问题。

本文将从原因分析和解决方案两个方面,详细介绍注塑缺陷及其解决方法。

一、短射问题1.1 原因分析:短射是指注塑制品在充模过程中未能完全填充模腔,导致制品出现不完整或缺陷。

其主要原因包括:1.1.1 注射速度过快:过快的注射速度会导致熔融塑料在进入模腔之前已经开始凝固,从而无法完全填充模腔。

1.1.2 模具温度不合适:模具温度过低会导致塑料熔融不完全,无法充分填充模腔。

1.1.3 压力不足:注塑机的射胶压力不足会导致塑料无法充分填充模腔。

1.2 解决方案:针对短射问题,可以采取以下解决方案:1.2.1 调整注射速度:根据具体情况,适当调整注射速度,以确保塑料能够完全填充模腔。

1.2.2 控制模具温度:通过调整模具温度,确保塑料能够充分熔融,提高注塑质量。

1.2.3 增加射胶压力:适当增加注塑机的射胶压力,以保证塑料能够充分填充模腔。

二、气泡问题2.1 原因分析:气泡是注塑制品中常见的缺陷之一,其主要原因包括:2.1.1 塑料中含有气体:在塑料加工过程中,如果塑料中含有气体,会在注塑过程中形成气泡。

2.1.2 注射过程中的气体:注射过程中,如果注射速度过快,会产生气泡。

2.1.3 模具温度不稳定:模具温度不稳定会导致塑料熔融不均匀,从而产生气泡。

2.2 解决方案:针对气泡问题,可以采取以下解决方案:2.2.1 塑料预处理:在注塑前对塑料进行预处理,去除其中的气体,以减少气泡的产生。

2.2.2 控制注射速度:控制注射速度,避免过快注射导致气泡产生。

2.2.3 稳定模具温度:通过控制模具温度,确保塑料能够充分熔融,减少气泡的产生。

三、翘曲问题3.1 原因分析:翘曲是指注塑制品在冷却后出现变形或弯曲的现象,其主要原因包括:3.1.1 冷却不均匀:冷却不均匀会导致注塑制品不均匀收缩,从而产生翘曲。

《注塑缺陷原因及经典案例分析》专场研讨会

培训时间:

4月26-27上海5月11-12深圳5月18-19杭州

培训费用:

2600元/人(包括授课费、资料费、会务费、午餐等)

培训对象:

注塑经理、注塑主管、注塑工程师、注塑领班、调机技术员、上下模技工、IE工程师、IE技术员、品质管理人员、工模设计/制作人员等。

课程特色:

1.最佳注塑工艺参数的设定方法;

2.详细分析注塑常见缺陷的成因、对策;

3.大量典型实例讲解、分析;

4.分析导致注塑不良的因素、防止不良产生应注意的问题;

5.学员自带不良品、现场解决问题;

6.互动探讨、技术交流!

课程背景:

注塑成型不良品多、效率低,材料损耗多、成本居高不下、出现问题找不到原因?经常修模、频繁调机,注塑件批量退货、延误交期?

洪老师根据20多年日资、台资、港资注塑厂从业经验,和总结了辅导国内数百家注塑企业过程而开发的《注塑缺陷原因及案例分析》经典课程,则实实在在彻底的帮您解决这些问题和烦恼。

课程目的:

杜绝调机的盲目性、降低机时损耗及材料浪费、解决模具生产异常,帮助您快速掌握找到问题根源的能力、解决生产技术难题、提升生产管理水平!

课程大纲:

第一讲:常用材料性能特点、使用注意事项

塑料材料概述;

材料的热力学三态详解;

材料的粘度分析;

结晶型与非结晶型塑料的不同工艺控制。

第二讲:最佳注塑工艺设定方法:

注塑成型要做哪些基础工作;

如何设定各项注塑工艺参数;

时间、温度、压力、速度、位置等参数的详细设置要点;

多级注塑工艺的设定与实际使用;

四角视窗注塑成型技术运用详解;

塑料分子取向与注塑残余应力。

第三讲:如何分析注塑不良模具?

注塑成型的基础工作;

保压切换点的设定方法;

分析注塑件不良的正确方法;

如何运用多级保压压力模式;

不良品的界定与处理;

如何处理难于正常生产的模具;

调机前的分析步骤;

如何快速判断产品不良产生的原因;

判定塑料制品质量的主要途径;

注塑缺陷的影响因素;

注塑缺陷的处理步骤。

第四讲:注塑常见缺陷原因分析、改善对策

注塑件走不齐(缺胶)原因及解决方案;

注塑件缩水原因及解决方案;

披峰不良原因分析及改善对策;

银纹(料花、水花)、烧焦、气纹的原因分析解决对策;

产品件结合线明显原因分析及处理对策;

产品表面黑点、异物、料花原因、改善对策;

注塑件变形弯曲的原因分析、改善对策;

产品表面波纹的原因分析、改善对策

喷射纹(蛇纹)的原因分析及解决对策;

注塑件透明度不足原因分析及解决对策;

产品脱皮、分层、裂纹原因分析、改善对策;

产品变形弯曲、残余应力不良解决方法;

产品脆的原因分析及解决方案;

产品强度下降(材料分解)分析、对策探讨;

透明产品收缩空洞原因分析、改善对策

产品表面混色/模渍原因分析、改善对策;

产品颜色偏黄原因分析、改善对策;

产品表面流纹、水口影原因分析、改善对策;

产品表面烘印(骨影)原因分析、改善对策;

产品纹面偏哑原因分析、改善对策;

注塑件水口拖胶丝的原因分析、改善对策;

注塑件尺寸偏差的原因分析及解决对策;

透明产品银纹(裂纹、烁斑)原因分析、改善;

透明产品低光洁度原因分析、改善对策;

透明产品震纹(波纹)、黑斑分析、对策;

透明产品泛白、雾罩、白烟原因分析、改善;

尼龙产品烧黑、烧黄原因分析及解决对策

企业疑难问题解答与相互交流。

第五讲:注塑常见缺陷案例分析:

洪老师在帮助注塑企业培训的过程中收集的大量真实案例,有缩水、缺胶、气纹、烘印、顶出不良、应力残留、爆裂、困气、变形翘曲、夹线、披锋、浮纤、水口位置设计不良、胶厚设计不良、水路设计不良、顶出设计不良等等。

既有工艺不佳的案例,也有材料使用不当的案例,又有模具设计不良的案例,内容十分丰富,最为实用、有效!是本课程的重点与价值所在!

第六讲:模塑新工艺及注塑生产管理

热流道技术应用及相关问题解决;

双色成型技术应用及相关问题解决;

粉末注射成型技术应用;

气体辅助成型技术应用及相关问题解决

世界名牌注塑机的优点:德国巴顿菲尔、日本法那科、东芝、名机、住友;

香港、台湾注塑企业管理理念;

日本、欧洲注塑企业管理理念。

讲师简介:

洪奕春工学硕士,国内顶尖类的注塑技术专家,著名的高级注塑培训师。

20多年来一直在注塑行业工作,是国内第一代注塑专业人才,长期在深圳、香港、东莞、广州、昆山、上海等地的多家大型日资、港资、台资及民营企业任职,历任制造工程师、注塑生产经理、生产副总等职务。

多次委派到柯尼卡-美能达,日本东芝、韩国LG注塑机械厂进行参观和学习。

洪老师精通注塑技艺,擅长快速换模具项目推进,机械手治具设计、制作,氮气辅助注塑等先进技术…尤其对注塑缺陷原因分析与解决和问题模具的分析改进有一套独特方法,并且对各种注塑机械和塑料材料也有具体实践和独到的优劣分析。

辅导过的部分知名企业有:苏州万达汽车内饰件厂、宁波库贴汽车塑料公司、江苏泗阳意达铝制品厂、上海科世达-华阳汽车电器公司、北京龙轩橡塑公司、北京嘉润粉末注射技术公司、武汉中恒科技公司、广州旭东阪田电子公司、广东东菱凯琴集团、浙江正泰电器集团、柳州方鑫汽车装饰件公司、烟台汽车内饰件总厂、烟台海瀚电子、烟台爱开天隆、苏州宝德强科技、惠州TCL集团、重庆海尔集团、重庆双英汽配、广州本田汽车、重庆长安汽车集团、威海威高集团、威海兴友精密注塑、汕头益发塑胶实业、东莞金城电业、康佳集团、新东江集团、长春伟巴斯、风神汽车、无锡伟盈汽车部件、慈溪皇冠电子、台州诺信模塑、浙江万安科技、苏州丰武光电、大连三洋压缩机、深圳兴日生实业等数百家企业。