这十六种注塑制品的缺陷及原因分析一览表

- 格式:docx

- 大小:45.06 KB

- 文档页数:6

注塑缺陷原因分析与解决方案注塑是一种常见的塑料加工方法,广泛应用于各个行业。

然而,在注塑过程中,可能会出现各种缺陷,如气泡、翘曲、短射等问题,影响产品的质量和性能。

为了解决这些问题,我们需要进行缺陷原因分析,并提出相应的解决方案。

一、缺陷原因分析1. 气泡缺陷气泡是注塑过程中常见的缺陷之一。

其主要原因可能包括以下几个方面:- 塑料材料中含有挥发性物质,如水分、溶剂等,这些物质在高温下蒸发产生气泡。

- 注塑机温度设置不当,过高的温度会使塑料材料中的气体膨胀形成气泡。

- 注塑模具设计不合理,存在气孔或死角,导致塑料充填不均匀,形成气泡。

2. 翘曲缺陷翘曲是注塑产品常见的缺陷之一,其主要原因可能包括以下几个方面:- 注塑机温度不均匀,导致塑料材料在冷却过程中收缩不均匀,引起产品翘曲。

- 注塑模具设计不合理,存在过于薄弱的部位,无法承受注塑过程中的压力,导致产品变形。

- 注塑过程中冷却时间不足,使得产品在脱模后还未完全固化,导致变形。

3. 短射缺陷短射是指注塑产品未能充填满模具而产生的缺陷,其主要原因可能包括以下几个方面:- 注塑机温度设置不当,导致塑料材料粘度过高,无法充填满模具。

- 注塑模具设计不合理,存在过于狭窄的充填道或浇口,导致塑料流动受阻,无法充填满模具。

- 注塑过程中注射速度过快,导致塑料材料无法充填满模具。

二、解决方案1. 气泡缺陷的解决方案- 检查塑料材料的质量,确保其含水量和挥发性物质含量符合要求。

- 调整注塑机的温度,确保塑料材料在注塑过程中不会过热。

- 优化注塑模具的设计,避免气孔和死角的存在,确保塑料充填均匀。

2. 翘曲缺陷的解决方案- 调整注塑机的温度分布,确保塑料材料在冷却过程中收缩均匀。

- 优化注塑模具的设计,增加产品的结构强度,避免过于薄弱的部位。

- 增加注塑过程中的冷却时间,确保产品完全固化后再进行脱模。

3. 短射缺陷的解决方案- 调整注塑机的温度,降低塑料材料的粘度,促进充填。

注塑件常见缺陷及原因注塑件常见缺陷包括飞边、欠注、翘曲、黑点、气泡、起皮、焦痕、龟裂、色差、脆化、喷流纹等。

这些缺陷的形成原因有很多,具体如下:1.飞边:模具分型面或成型区域的设计尺寸不当,注塑压力过高,注射时间过早,注射位置离口模过远,注射位置离型腔面过远或浇口过大。

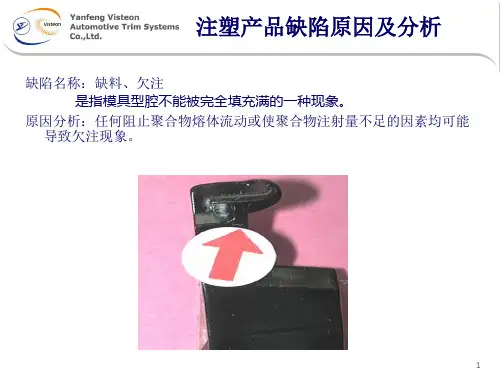

2.欠注:注塑机压力过低,注射时间过短,模具温度过低,熔体温度过高,模具浇注系统有堵塞现象。

3.翘曲:模具设计不当,冷却时间过短或过长,注塑温度或模具温度过高或过低,塑料材料的收缩率过大。

4.黑点:塑料材料中含有杂质,螺杆转速过高,螺杆温度过高,塑料受热时间过长。

5.气泡:塑料材料中含有水分或挥发物,料温过高或过低,注射压力过小,流道和浇口的尺寸过大。

6.起皮:塑料材料中水分和挥发物含量高,料温过高或过低,注射压力过小,模具温度过高或过低。

7.焦痕:塑料材料中水分和挥发物含量高,料温过高或过低,注射压力过大或过小,模具排气不良。

8.龟裂:塑料材料中水分和挥发物含量高,料温过低,注射压力过小,模具温度过低。

9.色差:塑料材料中水分和挥发物含量高,料温过高或过低,注射压力过小或过大,模具温度过高或过低。

10.脆化:塑料材料中水分和挥发物含量高,料温过高或过低,注射压力过小或过大。

11.喷流纹:塑料材料中水分和挥发物含量高,料温过高或过低,注射压力过小或过大。

此外,注塑件缺陷的形成原因还可能包括设备原因、模具设计问题、原料问题等。

解决注塑件缺陷的方法包括调整操作条件、检查设备及模具设计、更换原料等。

如何避免注塑件常见的缺陷产生,可以从以下几个方面进行改进:材料准备:设定适当的干燥条件,避免过长的干燥时间和过高的干燥温度,以免塑料内挥发物被驱离。

同时,根据产品需求选择适当的塑料材料,如高强度和热稳定性良好的塑料。

模具设计:改善模具排气系统,特别是在流动路径的末端和盲孔位置。

确保排气孔大小合适,结晶性塑料和非结晶性塑料的排气孔大小应有所区别。

注塑缺陷描述及解决方案一、缺陷描述在注塑过程中,可能会出现各种缺陷,这些缺陷会影响产品的质量和外观。

以下是常见的注塑缺陷描述:1. 气泡缺陷:在注塑制品表面或内部出现气泡,影响产品的美观度和强度。

2. 热胀冷缩缺陷:注塑制品在冷却过程中,由于热胀冷缩不均匀,导致产品尺寸不准确或变形。

3. 短射缺陷:注塑模具中的塑料未能充满模腔,导致产品出现不完整或部分缺失。

4. 毛刺缺陷:注塑制品表面出现细小的毛刺,影响产品的外观质量。

5. 沉痕缺陷:注塑制品表面出现凹陷或凸起的痕迹,影响产品的美观度。

6. 热裂缺陷:注塑制品在冷却过程中,由于塑料内部应力过大,导致出现裂纹。

7. 毛躁缺陷:注塑制品表面出现粗糙的纹理或颗粒,影响产品的触感和外观。

二、解决方案针对以上注塑缺陷,可以采取以下解决方案:1. 控制注塑工艺参数:合理调整注塑机的注射速度、压力、温度等参数,确保塑料充满模腔,避免短射和气泡缺陷的发生。

2. 优化模具设计:对于容易出现热胀冷缩缺陷的产品,可以通过优化模具结构和冷却系统设计,平衡热胀冷缩过程,减少尺寸偏差和变形。

3. 选择合适的塑料材料:根据产品的要求和使用环境,选择适合的塑料材料,以提高产品的强度和耐用性,减少热裂和毛刺缺陷的发生。

4. 加工后处理:对于出现毛刺、沉痕和毛躁等缺陷的产品,可以采用打磨、抛光、喷涂等后处理方法,改善产品的外观质量。

5. 增加注塑模具的维护保养:定期清洁和保养注塑模具,确保模具表面光滑,减少缺陷的发生。

6. 引入质量控制措施:建立完善的质量控制体系,通过检测和测试,及时发现和解决注塑缺陷问题,确保产品质量符合要求。

总结:注塑缺陷的描述及解决方案是为了帮助生产企业更好地理解和解决注塑过程中可能出现的问题。

通过合理调整工艺参数、优化模具设计、选择合适的材料、加工后处理和加强质量控制,可以有效地解决注塑缺陷问题,提高产品质量和客户满意度。

注塑产品常见缺陷注塑产品常见缺陷及其原因分析注塑产品在生产过程中可能会遇到各种缺陷,这些缺陷可能源于产品设计、模具制造、材料选择、注塑工艺等多个因素。

以下是一些常见的注塑产品缺陷及可能的原因分析:1.填充不足(缺料)这可能是由于注塑压力不足、注射时间过短、模具排气不良、浇口设计不合理等原因造成的。

解决这个问题的方法包括增加注塑压力、延长注射时间、优化模具排气设计、改进浇口位置等。

2.溢料(毛边)溢料通常是由于注射压力过高、浇口设计不当、模具磨损等原因造成的。

解决溢料问题的方法包括降低注塑压力、优化浇口设计、修复模具磨损等。

3.气泡(气孔)气泡可能是由于塑料在模具中未完全填满、气体未完全排出、注射速度过快等原因造成的。

解决气泡问题的方法包括降低注射速度、增加冷却时间、优化模具设计等。

4.变形变形可能是由于产品结构不合理、冷却不均匀、模具温度波动等原因造成的。

解决变形问题的方法包括优化产品结构设计、改善冷却条件、稳定模具温度等。

5.银纹(流纹)银纹可能是由于塑料流动不均匀、模具温度过低、注射速度过快等原因造成的。

解决银纹问题的方法包括优化注射条件、提高模具温度、降低注射速度等。

6.裂纹(龟裂)裂纹可能是由于产品结构设计不合理、材料韧性不足、注射压力过高等原因造成的。

解决裂纹问题的方法包括优化产品结构设计、更换韧性更好的材料、降低注射压力等。

7.翘曲(扭曲)翘曲可能是由于产品结构设计不合理、模具温度不均匀、注射压力过低等原因造成的。

解决翘曲问题的方法包括优化产品结构设计、改善冷却条件、提高注射压力等。

8.冷块(冷凝物)冷块可能是由于塑料在冷却过程中速度过快、模具温度过低等原因造成的。

解决冷块问题的方法包括降低冷却速度、提高模具温度等。

9.喷射痕迹(蛇形纹)喷射痕迹可能是由于注射速度过快、浇口设计不当等原因造成的。

解决喷射痕迹问题的方法包括降低注射速度、优化浇口设计等。

10.颜色分布不均(色差)颜色分布不均可能是由于材料混合不均匀、注塑条件不稳定等原因造成的。

注塑常见缺陷及解决方法

注塑是一种广泛应用于制造塑料制品的加工方法,但在实际生产中,由于原材料、工艺、设备等多种因素的影响,常常会出现各种缺陷。

下面是注塑常见缺陷及解决方法的详细介绍。

1. 气泡缺陷

气泡缺陷是注塑制品表面或内部存在的空洞或气泡。

一般由于原料过热、注模压力过高、模具进料不足等原因引起。

解决方法:降低原料温度、减小注射速度、增加进料量、调整模型温度、调整模具结构等。

2. 热胀冷缩缺陷

热胀冷缩缺陷是指塑料制品在注塑时由于热胀冷缩现象而导致的尺寸不稳定的现象。

解决方法:合理选择原材料、调整注塑工艺参数、改变模具结构、加入夹层等。

3. 毛刺缺陷

毛刺缺陷是指注塑制品表面出现的刺状物或毛细孔。

可能是由于模具设计不合理、注塑工艺不当、原材料污染等原因引起。

解决方法:调整模具设计、调整注塑工艺参数、更换清洗原材料。

4. 热裂缺陷

热裂缺陷是指塑料制品在注塑过程中由于温度过高而导致的开裂。

通常是由于原材料性能不佳、注塑工艺参数设置不当等原因引起。

解决方法:更换高品质的原材料、调整注塑工艺参数。

5. 毛边缺陷

毛边缺陷是指塑料制品表面出现的毛边或切口。

通常是由于模具设计不合理、注塑工艺参数不当、原材料品质差等原因引起。

解决方法:调整模具设计、调整注塑工艺参数、更换清洗原材料。

注塑制品的质量直接影响到其使用寿命和市场竞争力。

因此,在注塑生产中,应该重视并及时解决各种缺陷问题。

通过合理优化原材料、模具设计和注塑工艺参数等措施,不仅可以提高注塑制品的质量,还可以降低生产成本,提高企业的经济效益。

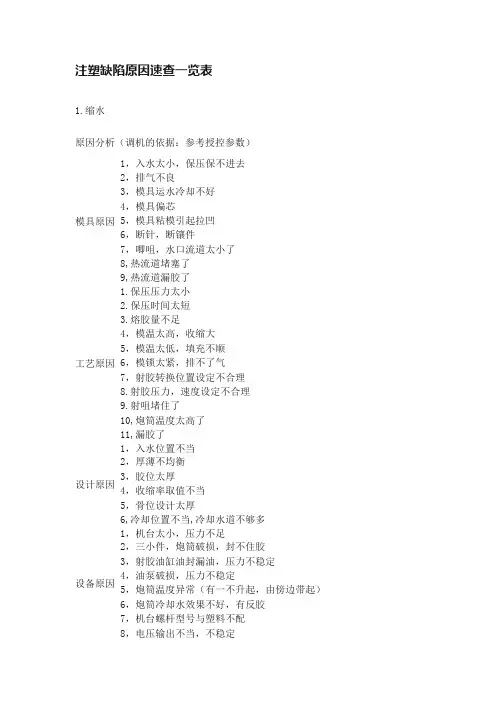

注塑缺陷原因速查一览表1.缩水原因分析(调机的依据:参考授控参数)模具原因1,入水太小,保压保不进去2,排气不良3,模具运水冷却不好4,模具偏芯5,模具粘模引起拉凹6,断针,断镶件7,唧咀,水口流道太小了8,热流道堵塞了9,热流道漏胶了工艺原因1.保压压力太小2.保压时间太短3.熔胶量不足4,模温太高,收缩大5,模温太低,填充不顺6,模锁太紧,排不了气7,射胶转换位置设定不合理8.射胶压力,速度设定不合理9.射咀堵住了10,炮筒温度太高了11,漏胶了设计原因1,入水位置不当2,厚薄不均衡3,胶位太厚4,收缩率取值不当5,骨位设计太厚6,冷却位置不当,冷却水道不够多设备原因1,机台太小,压力不足2,三小件,炮筒破损,封不住胶3,射胶油缸油封漏油,压力不稳定4,油泵破损,压力不稳定5,炮筒温度异常(有一不升起,由傍边带起)6,炮筒冷却水效果不好,有反胶7,机台螺杆型号与塑料不配8,电压输出不当,不稳定材料原因1,料未焗好2,料,水口没有拌均匀3,料颗粒太大,颗粒不均匀4,料收缩率太大了2.缺胶原因分析(调机的依据:参考授控参数)模具原因1,入水太小,射不满胶2,排气不良,困气缺胶3,模具偏芯4,唧咀,水口流道太小了5,局部困气,要设排气镶针6,包胶五金与模具配合不当7,热流道堵塞了8,热流道漏胶了工艺原因1,射胶压力太低了2,射胶速度太慢了3,模温太低了4,熔胶量不足5,射胶转换位置设定不合理6,炮筒温度太低了7,射咀堵住了8,模锁太紧,排不了气9,漏胶了设计原因1,入水位置不当2,骨位设计太薄3,产品拐角太尖锐设备原因1,机台太小,压力不足2,三小件,炮筒破损,封不住胶3,射胶油缸油封漏油,压力不稳定4,油泵破损,压力不稳定5,炮筒温度异常(有一不升起,由傍边带起)6,炮筒冷却水效果不好,有反胶7,机台螺杆型号与塑料不配8,电压输出不当,不稳定材料原因1,料的流动性不好2,料,水口没有拌均匀3,料颗粒太大,颗粒不均匀3.料花原因分析(调机的依据:参考授控参数)模具原因1,入水太小,喷射现象2,排气不良,困气料花3,尖锐拐角,残胶料花4,唧咀口,水口针点处太小了5,热流道有死角,残胶6,热流道感温位置不当,线异常7,热流道堵塞一半了8,模具渗水了9,热流道温度太高了,料分解工艺原因1,背压未设恰当2,射胶速度太快,射花3,前段射胶参数设置不当,射花4,熔胶速度太快,分解料花5,射胶尾段未缓速收尾,困气料花6,射咀堵住一半了7,模温太低了8,分型面排气堵了,要4小时清理一次了9,抽胶太长了10,炮筒温度太高了,料分解设计原因1,水口设计不圆滑入胶,残胶料花2,排气设定位置不当,不够多3,入水方式不当(针点,方型,圆形,扇型)设备原因1,三小件,炮筒破损,预塑质量不好2,射咀与模具唧咀R不合,混入空气射花3,料桶发热异常,风机坏了4,炮筒温度异常(有一不升起,由傍边带起)材料原因1,料未焗好,烤料温度设置不当2,料有异物异料3,料颗粒太大,颗粒不均匀4,料,水口没有拌均匀5.抽粒料异常,烤不干4.气纹 (夹线)原因分析(调机的依据:参考授控参数)模具原因1,入水太小,喷射气纹2,碰穿位后合流位置未做排气处理3,排气不良,困气气纹4,热流道堵塞一半了5,排气太集中了,多开几个工艺原因1,前段射胶参数设置不当,射纹2,射胶转换位置,速度设定不合理3,射胶尾段未缓速收尾,困气气纹4,射咀堵住一半了5,背压设定不当6,抽胶太长了7,模温太低了设计原因1,入水方式不当(针点,方型,圆形,扇型) 2,入水位置不当3,未按模流分析设排气设备原因1,三小件,炮筒破损,预塑质量不好2,射咀孔太小了材料原因1,料未焗好2,抽粒料材质太差了5.混色 (阴阳色,厚薄印,烧黄烧黑)原因分析(调机的依据:参考授控参数)模具原因1,热流道温度异常,烧黄烧黑混色2,排气不良,烧黄烧黑混色3,热流道死角残胶混色4,排气太集中了,阴阳色,多开几个5,模具偏芯工艺原因1,背压设定不当2,熔胶温度太高,烧黄烧黑混色3,射速太快,烧黄烧黑混色4,熔胶量太少了5,熔胶速度设定不恰当6,模温太低了,厚薄印7,熔胶温度太低,色母未熔化均匀8,模温不均匀,阴阳色9.分型面排气堵了,烧焦,要清理设计原因1,排气设计不够多,阴阳色2,厚薄不均衡,厚薄印3,冷却位置不均匀,阴阳色设备原因1,三小件,炮筒破损,预塑质量不好2,螺杆型号不对,不是PP防混色螺杆3,射咀孔太大了4,射咀残胶,烧黄烧黑混色材料原因 1,料未混均匀2,料,未添加扩散油,扩散剂3,色母,色粉,颗粒状不扩散4,料颗粒太大,颗粒不均匀5,料,水口没有拌均匀6,水口料未筛粉尘7,普通的,高温的,色母,色粉用错8,抽粒料材质太差了6.拖胶丝原因分析(调机的依据:参考授控参数)模具原因1,模具唧咀孔太大了2,热流道流涎工艺原因1,炮筒,射咀温度太高了2,热流道咀温度太高了3,背压未调恰当4,抽胶未调恰当5,如需要,则座退(不建议)设计原因设备原因1,射咀孔太大了2,射咀与模具唧咀R不合材料原因1,材料流动性太好了2,材料粘性太高了7.顶针印原因分析(调机的依据:参考授控参数)模具原因1,顶针头未防滑处理2,需换散气针3,模具出模不顺,太粘模了工艺原因1,射得太饱和了2,保压压力太大了3,模温未设恰当4,顶针速度太快了,压力太大了设计原因 1,胶位太薄了设备原因材料原因 1,抽粒料材质太差了8.披锋原因分析(调机的依据:参考授控参数)模具原因 1,模具未配合好,未飞好模2,模具断针,断镶件,崩缺了3,热流道温度太高了工艺原因1,射胶太饱和了2,射压,保压压力太大了3,射速太快了4,模未锁紧5,熔胶温度太高了6,模温太高了设计原因 1,入水位置不当设备原因1,机台锁模力不足2,机铰不平衡3,机台型号不适合(螺杆型号)材料原因1,材料流动性太好了2,料,水口没有拌均匀3,水口料太多了9.粘模 (断水口)原因分析(调机的依据:参考授控参数)模具原因1,模未省好2,出模不顺,出模斜度不够3,前模粘力大于后模4,模具偏芯5,模具冷却不好6,唧咀冷却不好工艺原因1,射得太饱和了2,保压压力太大了3,保压时间太长了4,顶出太快了5,炮筒温度太高了,料分解了6,模温太高了7,周期不当设计原因1,脱模型式不当2,顶针设计太小了3,分型面线未设恰当4,唧咀太长了5,冷却位置不当,冷却水道不够多设备原因材料原因 1,料太脆了10.尺寸NG原因分析(调机的依据:参考授控参数)模具原因1,模具未做准尺寸数据2,胶件出模不顺,顶变形3,入水太小了工艺原因1,保压压力未设恰当2,保压时间不当3,背压不稳定4,周期设定不当5,模温不均匀,变形了6,射胶压力,速度设定不合理设计原因1,设计尺寸数据不对2.收缩率取值不当设备原因1,三小件,炮筒破损,射胶终点不稳2,射胶油缸油封漏油,压力不稳定3,油泵破损,压力不稳定4,炮筒温度异常(有一不升起,由傍边带起)5,炮筒冷却水效果不好,有反胶6,电压输出不当,不稳定材料原因1,料,水口没有拌均匀2,料颗粒太大,颗粒不均匀,下料不均11.气泡原因分析(调机的依据:参考授控参数)模具原因1,入水太小了2,模具困气3,模具运水冷却不好4,局部困气,要设排气处理工艺原因1,背压设定不当2,保压时间太短了3,保压压力太小了4,射速太快了,熔胶转速太高了5,分型面困气了,困气气泡。

注塑缺陷描述及解决方案一、注塑缺陷描述在注塑过程中,可能会出现各种缺陷,影响产品的质量和性能。

以下是常见的注塑缺陷描述:1. 气泡缺陷:在注塑制品中出现气泡,造成产品表面不光滑,影响美观和使用寿命。

2. 翘曲缺陷:注塑制品出现弯曲或扭曲,导致产品形状不符合设计要求。

3. 热胀冷缩缺陷:注塑制品在冷却过程中,由于温度变化引起的尺寸变化,导致产品尺寸不准确。

4. 焊线缺陷:注塑制品中出现焊接线痕迹,影响产品的外观和强度。

5. 短斑缺陷:注塑制品表面出现不均匀的色斑,影响产品的外观质量。

6. 毛刺缺陷:注塑制品表面出现毛糙或尖锐的边缘,可能会导致产品的伤害。

7. 缩孔缺陷:注塑制品中出现空洞或凹陷,影响产品的强度和密封性。

二、注塑缺陷解决方案针对不同的注塑缺陷,可以采取以下解决方案:1. 气泡缺陷解决方案:a. 调整注塑机的压力和速度,减少气泡的产生。

b. 优化模具结构,增加通气口,促进气泡的排出。

c. 使用抗气泡添加剂,减少气泡的生成。

2. 翘曲缺陷解决方案:a. 调整注塑机的温度和压力,控制翘曲的发生。

b. 优化模具结构,增加支撑结构,增强产品的稳定性。

c. 选择合适的注塑材料,减少翘曲的可能性。

3. 热胀冷缩缺陷解决方案:a. 控制注塑机的冷却时间和温度,减少尺寸变化。

b. 优化模具结构,增加冷却系统,加快冷却速度。

c. 使用具有低热胀冷缩性能的注塑材料。

4. 焊线缺陷解决方案:a. 调整注塑机的注射速度和压力,减少焊线的产生。

b. 优化模具结构,减少焊线的形成位置。

c. 使用具有良好流动性的注塑材料,减少焊线的可能性。

5. 短斑缺陷解决方案:a. 调整注塑机的温度和压力,减少短斑的产生。

b. 优化模具结构,增加注塑流道的宽度,提高注塑材料的流动性。

c. 使用具有良好熔融性的注塑材料,减少短斑的可能性。

6. 毛刺缺陷解决方案:a. 优化模具结构,减少毛刺的形成位置。

b. 调整注塑机的注射速度和压力,减少毛刺的产生。

注塑缺陷描述及解决方案注塑是一种常见的塑料加工方法,广泛应用于工业生产中。

然而,在注塑过程中,由于材料、设备、工艺等方面的原因,往往会出现一些缺陷。

本文将详细描述常见的注塑缺陷,并提供相应的解决方案。

一、缺陷描述1. 气泡缺陷:气泡是注塑过程中常见的缺陷之一。

它们通常出现在塑料制品的表面或内部,给制品的外观和性能带来负面影响。

气泡的形成原因可以是材料中的水分、挤出过程中的挤出气体、注射过程中的空气等。

气泡的大小和分布情况不同,可能会导致制品的强度降低、外观不良等问题。

2. 热胀冷缩:热胀冷缩是由于注塑过程中材料的热胀冷缩性质引起的。

在注塑过程中,塑料材料在高温下熔化,注入模具后冷却固化。

由于热胀冷缩的存在,制品在冷却过程中会发生尺寸变化,导致制品尺寸不稳定、变形等问题。

3. 热裂缺陷:热裂是指注塑制品在冷却过程中由于内部应力的存在而出现的裂纹。

热裂通常发生在制品的薄壁部位或内部结构复杂的部位。

造成热裂的原因主要包括材料的选择不当、注塑工艺参数设置不合理等。

4. 热流痕缺陷:热流痕是指注塑制品表面出现的纹理或痕迹。

热流痕的形成是由于注塑过程中熔融塑料流动时遇到阻力而产生的。

热流痕的存在会影响制品的外观质量,降低制品的美观度。

5. 毛刺缺陷:毛刺是指注塑制品表面出现的突起或尖锐的边缘。

毛刺的形成主要是由于模具设计不合理、注塑工艺参数设置不当等原因导致的。

毛刺的存在会影响制品的外观质量,可能会导致制品的安全性降低。

二、解决方案1. 对于气泡缺陷,可以采取以下解决方案:a. 在材料加工前,对原料进行干燥处理,以减少材料中的水分含量。

b. 在注塑过程中,控制好挤出和注射过程中的温度和压力,避免产生气泡。

c. 优化模具设计,合理设置通气孔,以便将气泡排出。

2. 对于热胀冷缩问题,可以采取以下解决方案:a. 在模具设计中考虑材料的热胀冷缩性质,合理设置模具尺寸和结构,以减少尺寸变化。

b. 控制注塑过程中的温度和冷却时间,避免过快的冷却导致热胀冷缩问题。

注塑件的常见缺陷及原因注塑件是一种常见的塑料制品,广泛应用于各个行业。

然而,由于注塑过程中的一些原因,常常会出现一些常见的缺陷。

下面将介绍一些常见的注塑件缺陷及其原因。

1. 短斑(Short Shot)短斑是指注塑件的一些部分未被填充完全或完整,造成局部空洞或缺陷。

它的主要原因有以下几点:-注塑机参数不合适,如射胶压力、射胶速度等;-模具设计不合理,如流道过小、冷却不均匀等;-塑料材料熔体的流动性不好。

2. 气泡(Air Traps)气泡是注塑件中产生空洞的一种缺陷,常见于密闭部位。

它的主要原因有以下几点:-注塑机射胶压力过高,造成气体无法完全逸出;-塑料材料含有过多的挥发物,如水分或其他气体;-模具设计不合理,如流道设计不良,无法完全排除气体。

3. 毛边(Flash)毛边是指注塑件边缘处出现多余的材料,常常是由于模具不配合造成的。

它的主要原因有以下几点:-模具间隙不合适,过大或者设计不当,无法将注塑材料完全封闭;-射胶压力过高或模具温度过高,导致材料溢出;-模具磨损严重,无法完全封闭材料。

4. 沉痕(Sink Mark)沉痕是指注塑件表面产生凹陷的缺陷,常常出现在厚度不均匀的地方。

它的主要原因有以下几点:-注塑材料的流动性不好,无法完全填充模具;-模具设计不合理,如壁厚过大或过小导致热变形;-射胶压力不足,无法完全填充模具。

5. 斑点(Streaks)斑点是指注塑件表面出现的色差或不均匀的条纹状缺陷。

它的主要原因有以下几点:-注塑机射胶速度过快,造成剪切力过大,材料熔体受到破坏;-注塑机温度调控不当,导致材料熔体温度不均匀;-注塑材料中含有杂质或者受到污染。

以上是一些常见的注塑件缺陷及其原因。

要解决这些问题,首先需要进行全面的工艺分析和原因查找,然后针对具体问题进行相应的改进和优化。

此外,还需要严格控制注塑过程中的各个因素,在注塑机、模具和材料等方面进行合理的调整和控制,以保证注塑件的质量。

注塑缺陷原因分析与解决方案一、变形/翘曲( Warpage )塑胶件产生翘曲变形,导致制品的效或引起尺寸误差和装配困难;翘曲变形是塑件最严重的质量缺陷之一。

变形产生原因:1、材料:物料收缩率大,如PA+GF的收缩率就很大,流动玻纤取向。

2、模具:(1)产品两侧,型腔与型芯间温度差异较大;(2)模具冷却水路位置分配不均匀,没有对温度很好地进行控制;(3)浇口方式和位置设计不合理,特别加纤料,流动规则很重要;(4)产品粘模引起变形,顶出不平衡导致变形;(5)模具排气不佳,导致模腔内注塑压力大。

3、成型工艺:(1)注塑压力过高或者注射速度过大;(2)料筒温度、熔体温度过高;(3)保压时间过长或冷却时间过短;(4)尚未充分冷却就顶出,由于顶针对表面施压造成翘曲变形。

4、产品结构(1)长条形结构翘曲加剧;(2)产品结构不对称导致不同收缩;(3)产品壁厚不均匀,突变或过薄,导致薄壁部分冷却较快引起翘曲。

解决方案:主要应从产品和模具设计方面着手解决,而依靠成型工艺调整的效果是非常有限的。

1、材料:(1)选择收缩性较小的材料,内部的长条形纤维会顺着流动方向发生取向。

沿着取向方向收缩小、垂直取向方向收缩大,取向引起的收缩不均会导致产品变形;(2)如PA66或PA+GF料都容易变形,评估时特别注意,提前做模流分析。

2、产品结构和模具:(1)由于塑胶从熔体转变为固体体积必然收缩,厚度大收缩大,厚度小收缩相对也小,收缩不均产生的内应力导致产品变形。

只能通过优化产品设计,尽量使产品壁厚均匀;(2)模具的冷却系统设计合理,使得产品能够冷却均匀平衡,控制模芯与模腔的温差。

(3)合理确定浇口位置及浇口类型,可以较大程度上减少产品的变形,一般情况下,可采用多点式浇口,在评估阶段多做几种模流分析方案来验证最小变形;(4)模具设计合理,确定合理的拔模斜度,顶针位置和数量,检查和校正模芯,提高模具的强度和定位精度;(5)改善模具的排气功能。