3DCS公差分析操作步骤

- 格式:pdf

- 大小:6.69 MB

- 文档页数:30

3DCS公差分析工作规范1范围本标准规定了基于CATIA V5软件(以下简称CATIA)进行乘用车整车3DCS公差分析(以下简称公差分析)时的一般性规范,给出了公差分析的方法及流程。

2规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。

凡是不注日期的引用文件,其最新版本适用于本部分。

《3DCS Analyst 培训教程中文版》3术语和定义3.13DCS3DCS即3维尺寸控制系统(3-Dimensional Control Systems)的简称。

3.23DCS公差分析3DCS公差分析简单的说就是使用3维尺寸控制软件,通过对数模添加公差从而将数模模拟为真实状态下的工装件,进行公差分析时对软件模拟出的工装件(含公差)进行随机抽样并进行装配,最终分析出零部件中哪些公差设置得不合理的一种方法。

目前我们只对刚性零部件(钣金件或不易变形的硬塑料件等)进行分析。

在公差分析时我们一般假定零部件无焊接变形、冲压变形、加工变形和装配变形,将它们均考虑为刚性体。

并按各自图纸中的要求对相关零件的固定点、固定面添加尺寸公差和形位公差后进行分析。

3.33DCS装配在公差分析时需要使用3DCS装配将零部件装配到一起,进行公差分析。

我们常用的3DCS装配均按照3-2-1定位方法进行装配,下面简要介绍一下3-2-1定位方法,以图1中的白色方块为例,若想将它定位至少需要6个定位销(图1中黑色的圆柱),实际上在软件中可以将这6个定位销抽象为6个点(下图中的绿色圆点),即至少需要6个点才能将白色方块定位。

我们将这6个点分为三组,第一组是指底面的三个点,限制上下方向的移动,三个点可不在一个平面中但其方向向量需要平行。

第二组是指后侧面的两个点,限制前后方向的移动。

第三组是指左侧面的一个点,限制左右方向的移动。

且这三组点所在的平面方向(圆柱轴线方向)要相互垂直,这种定位方法就叫做3-2-1定位方法。

欢迎使用3DCS Analyst CAA V53DCS软件使用说明书基于CATIA V5的图形公差分析3DCS Analyst, CAA V5 Based 软件由Dimensional Control Systems, Inc.(Dassault Systems公司合作伙伴) 出品。

©1994-2012 Dimensional Control Systems, Inc.版权所有©中文版有ETA编译(2.0版)如有任何建议请联系技术支持目录目录 (2)第一课:3DCS模型概述 (5)1.1启动3DCS Analyst, CAA V5 (9)1.2网格显示菜单(Display Mesh) (10)1.3参数(Preferences) (13)1.4图形分析菜单(Graphical Analysis Menu) (18)1.5统计分析菜单(Statistical Analysis Menu) (20)1.6模型创建菜单(Model Creation Menu ) (25)1.7特征创建浏览(Feature Creation Review) (30)第二课:开始建立新的模型 (34)2.1插入零件 (35)2.2更改零件参数 (36)第三课:测量 (43)3.1 创建上部间隙测量 (43)3.2 创建下部间隙测量值 (51)3.3创建特征之间的间距测量 (52)3.4平移Headlamp和Turnlamp使之与Bracket分离。

(55)第四课创建装配 (58)4.1 特征创建(Feature Creation) (60)4.2创建Slot(槽)功能(Slot Function) (65)4.3创建Turnlamp装配 (67)4.4创建Headlamp装配 (73)第五课:创建公差 (80)5.1 为零件Bracket添加公差 (81)5.2 为Headlamp和Turnlamp添加公差 (85)第六课:模型分析 (89)6.1运行分析 (90)6.2运行GeoFactor (92)第七课:创建夹具 (95)7.1更新模型。

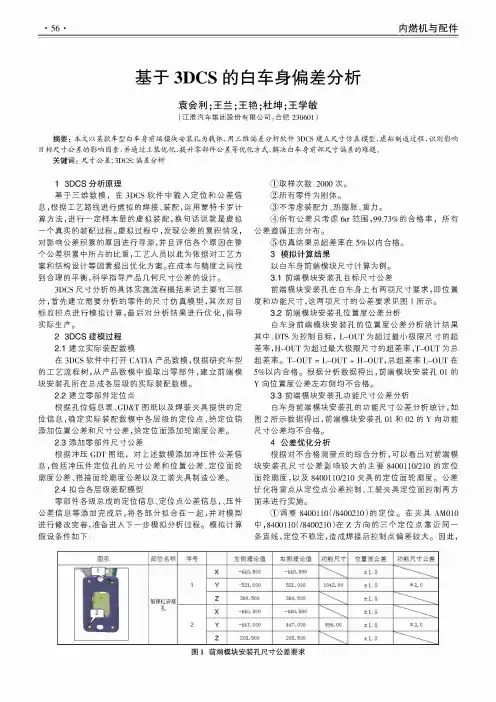

• 56•内燃机与配件基于3DCS的白车身偏差分析袁会利;王兰;王艳;杜坤;王学敏(江淮汽车集团股份有限公司,合肥230601)摘要:本文以某款车型白车身前端模块安装孔为载体,用三维偏差分析软件3D C S建立尺寸仿真模型,虚拟制造过程,识别影响目标尺寸公差的影响因素,并通过工装优化、提升零部件公差等优化方式,解决白车身前部尺寸偏差的难题。

关键词:尺寸公差;3DCS;偏差分析13D C S分析原理基于三维数模,在3DCS软件中输入定位和公差信 息,根据工艺路线进行虚拟的焊接、装配,运用蒙特卡罗计 算方法,进行一定样本量的虚拟装配,换句话说就是虚拟 一个真实的装配过程。

虚拟过程中,发现公差的累积情况,对影响公差积累的原因进行寻源,并且评估各个原因在整 个公差积累中所占的比重,工艺人员以此为依据对工艺方 案和结构设计等因素提出优化方案。

在成本与精度之间找 到合理的平衡,科学指导产品几何尺寸公差的设计。

3DCS尺寸分析的具体实施流程概括来说主要有三部 分,首先建立需要分析的零件的尺寸仿真模型,其次对目 标监控点进行模拟计算,最后对分析结果进行优化,指导 实际生产。

2 3D C S建模过程2.1建立实际装配数模在3DCS软件中打开CATIA产品数模,根据研究车型 的工艺流程树,从产品数模中提取出零部件,建立前端模 块安装孔所在总成各层级的实际装配数模。

2.2 建立零部件定位点根据孔位信息表、GD&T图纸以及焊装夹具提供的定 位信息,确定实际装配数模中各层级的定位点,给定位销 添加位置公差和尺寸公差,给定位面添加轮廓度公差。

2.3添加零部件尺寸公差根据冲压GDT图纸,对上述数模添加冲压件公差信 息,包括冲压件定位孔的尺寸公差和位置公差、定位面轮 廓度公差、搭接面轮廓度公差以及工装夹具制造公差。

2.4拟合各层级装配模型零部件各级总成的定位信息、定位点公差信息,、压件 公差信息等添加完成后,将各部分拟合在一起,并对模型 进行修改完善,准备进入下一步模拟分析过程。

3DCS三维偏差分析软件分析汽车柔性零件的应用

3DCS是一款专业的三维偏差分析软件,广泛应用于汽车行业中柔性零件的设计和生产过程中。

柔性零件的准确性和稳定性对整个汽车系统的性能和安全性有着重要影响,因此需要进行精确的偏差分析。

3DCS软件可以对汽车柔性零件进行全面的三维几何分析,包括设计、工艺、装配等方面的偏差分析。

通过该软件,设计师可以事先预测和评估柔性零件在实际使用中的变形和偏差情况,从而优化零件的设计和制造过程。

3DCS软件还可以模拟柔性零件在装配过程中的变形和位移情况。

通过设定装配过程中的相对位置、力学特性和约束条件,软件可以模拟和分析柔性零件在实际装配过程中的变形和偏差情况。

这有助于设计师评估零件的可装配性和稳定性,避免因柔性零件的变形和偏差导致装配失效。

3DCS软件还可以对柔性零件的装配过程进行优化和改进。

通过对装配过程中各个工序的分析和优化,软件可以帮助设计师降低柔性零件的变形和偏差风险,提高装配的精度和效率。

这有助于改善柔性零件的质量和可靠性,提升整个汽车系统的性能和安全性。

基于3DCS的白车身子基准的公差设计在汽车制造中,白车身子是一个非常关键的部件。

其中,基准及其公差的设计对于整个生产过程和产品品质至关重要。

特别是在三维坐标测量系统(3DCS)的使用下,白车身子基准的公差设计变得更加精准和可控。

下面我们将从3DCS的角度来探讨白车身子基准的公差设计。

首先,在进行基准与公差设计之前,需要了解车辆制造中所涉及到的材料和加工过程。

这包括各个部位的材质、加工工艺、焊接方式、接缝位置等信息。

而这些都会影响到白车身子的尺寸和形态精度,从而影响到整个汽车的性能和品质。

因此,在设计公差时需要充分考虑这些因素。

其次,在3DCS的应用下,设计公差需要遵循以下原则:1. 公差原则。

采用以下几种原则:- 安装公差原则。

根据实际情况,安装拼接件的凸部和凹部应当相互适配,使得安装时方便、准确,同时避免因公差堆叠而造成的安装困难。

- 可制造性原则。

保证合理的公差分配,使得每个零部件的生产过程可以进行,不会因为公差过小而造成生产零件的问题。

- 最小化公差原则。

尽可能地减小公差,使得车身的各个零部件之间的配合精度更高。

- 质量控制原则。

确保公差设定与实际制造过程相符,避免制造过程中的误差。

2. 公差分配。

通过3DCS软件的模拟,在结果可信的范围内,将公差分配到不同零部件上,尽可能降低总体公差值。

同时需要考虑到车身的各个部分的功能,和公差对功能带来的影响。

3. 公差分析。

使用3DCS软件,针对各个零部件的尺寸及位置测量数据进行分析和模拟,确定公差的分配和调整,分析结果是对公差分配的校验和指导。

总之,在白车身子基准的公差设计中,3DCS能够提供精准的测量和模拟分析工具,根据实际情况进行公差设计,并且通过模拟并校验公差设置的准确性,有效地提高了制造质量和效率。

除此之外,3DCS还可以通过对数据的收集、分析和处理来获取更多的信息,例如设计的改良、增加制造过程的控制、验证设计等。

同时,它可以让生产商在成本控制和品质保证之间求得平衡,并可以识别和纠正生产流程中任何不规则或缺陷。

3DCS三维偏差分析软件分析汽车柔性零件的应用【摘要】本文主要介绍了3DCS三维偏差分析软件在分析汽车柔性零件中的应用。

首先介绍了汽车柔性零件的特点,然后详细解释了3DCS三维偏差分析软件的原理。

接着通过案例分析展示了该软件在汽车柔性零件分析中的应用效果。

最后分析了该软件的优势和局限性,总结指出在未来汽车制造领域将有更广泛的应用前景。

通过本文的内容可以了解到3DCS三维偏差分析软件在汽车柔性零件分析中的重要性以及其前景。

【关键词】汽车柔性零件、3DCS三维偏差分析软件、应用、案例分析、优势、局限性、总结、展望未来。

1. 引言1.1 背景介绍汽车制造领域一直在追求更高的精度和质量,而汽车柔性零件由于其柔性和复杂性,对于产品的装配精度和质量具有重要影响。

传统的二维偏差分析方法已经不能满足对汽车柔性零件的精准分析需求,因此引入了基于三维模型的偏差分析软件。

3DCS三维偏差分析软件是一种基于CAD模型的专业分析软件,通过精确的几何模型和高级的分析算法,可以准确地模拟汽车柔性零件的装配过程,帮助汽车制造商预测和分析零件装配时可能出现的偏差和误差。

对于保证产品装配质量和工艺的稳定性具有重要意义。

本文将结合汽车柔性零件的特点和3DCS三维偏差分析软件的原理,探讨该软件在分析汽车柔性零件中的应用,并通过案例分析验证其有效性。

分析其优势和局限性,总结分析目前的研究成果,并展望未来在汽车制造领域的发展前景。

1.2 研究意义汽车行业的发展日新月异,市场竞争日益激烈,对汽车柔性零件的质量和性能要求也越来越高。

柔性零件是指那些在使用过程中可能受到力学变形或损伤的零部件,比如密封件、软管、橡胶制品等。

这些柔性零件在汽车整车设计中起着非常重要的作用,直接影响到汽车的安全性、舒适性和可靠性。

在汽车制造领域,如何准确地分析柔性零件在装配过程中可能出现的偏差,以提前发现和解决问题,一直是汽车制造厂商和设计师们所面临的挑战之一。

而3DCS三维偏差分析软件则是一种通过数字化建模和仿真技术来帮助用户快速准确地评估和优化柔性零件在装配过程中可能出现的偏差的工具。

3DCS三维偏差分析软件分析汽车柔性零件的应用3DCS是一款专业的三维偏差分析软件,能够对汽车柔性零件进行精确分析以及优化设计。

随着汽车工业的不断发展,对于汽车零件的精度和质量要求越来越高,而柔性零件的应用也越来越广泛。

通过3DCS软件对汽车柔性零件进行分析和优化设计,可以大大提高汽车零件的精度和稳定性,从而提升整车的质量和性能。

汽车柔性零件的应用已经成为汽车工程领域的重要组成部分。

柔性零件通常指的是那些在使用中会产生形状变化或者变形的零件,比如密封件、橡胶零件、软管等。

这些零件在汽车中发挥着重要的作用,比如密封件能够保证汽车发动机在工作时密封性能良好,橡胶零件能够减震和缓冲振动等。

由于柔性零件在使用过程中容易受到外界力的影响,其形状和尺寸也容易产生变化,这就给汽车的精度和质量带来了挑战。

而3DCS三维偏差分析软件正是针对这一问题而设计的,它能够通过虚拟仿真技术,对柔性零件进行全面的分析和优化设计。

其原理主要是通过建立柔性零件的数学模型,然后结合实际工况和条件,模拟柔性零件在不同情况下的变形和位移,最终得出最优的设计方案。

通过3DCS软件的分析,可以有效地预测柔性零件在实际使用中的变形情况,找出影响柔性零件精度和稳定性的主要因素,并进行相应的改进和优化,从而提高汽车零件的精度和质量。

3DCS软件还可以实现对汽车柔性零件的装配与配合分析。

在汽车制造过程中,柔性零件的装配和配合对汽车的整体性能和寿命也有很大的影响。

通过3DCS软件,可以对柔性零件的装配和配合进行虚拟仿真,分析柔性零件在不同装配条件下的变形情况和影响,进而优化装配工艺和方案,确保汽车零件的稳定性和可靠性。

通过3DCS软件,还可以实现对汽车柔性零件的成本与质量分析。

柔性零件的设计和生产需要综合考虑成本和质量等方面的因素,而3DCS软件可以将这些因素进行模拟分析,帮助汽车制造企业在设计阶段就能够找出降低成本、提高质量的关键点,并进行相应的调整和改进。

3DCS三维偏差分析软件分析汽车柔性零件的应用3DCS三维偏差分析软件是一款专业用于分析和优化产品装配过程中的偏差和尺寸问题的工具。

它可以通过建立虚拟的三维装配模型,模拟产品在实际装配过程中的各种影响因素,从而辅助工程师进行产品设计和装配质量控制的决策。

在汽车行业中,由于车辆结构复杂,包含大量的零部件组成,因此对于汽车柔性零件的应用非常重要。

柔性零件是指在车辆装配过程中受到力学变形的零件,如门板、车身外观部件等。

这些零件在实际装配过程中,由于尺寸和形状等因素的差异,很容易出现偏差问题,影响车辆的外观和质量。

通过使用3DCS软件进行柔性零件的偏差分析,可以有效地提高产品装配质量和客户满意度。

在使用3DCS软件进行柔性零件的偏差分析之前,需要对柔性零件进行数学建模。

3DCS 软件支持导入和处理多种CAD格式的零件模型,可以快速准确地建立虚拟的三维装配模型。

通过对柔性零件的几何形状、材料性质和装配方式等进行建模,可以模拟出柔性零件在实际装配过程中的受力和变形情况。

接下来,在模拟过程中,3DCS软件可以考虑各种偏差来源,并对其进行分析。

根据汽车行业的实际情况,柔性零件的偏差可能来自于多个方面,例如材料的热胀冷缩、装配工艺的误差、机械变形等。

3DCS软件可以根据这些因素进行计算,并生成零件和装配体的偏差分析结果。

在分析结果的基础上,3DCS软件可以为工程师提供一些优化方案。

根据模拟数据,工程师可以了解柔性零件的实际变形情况以及其与其他零部件之间的相互影响。

通过对比实际数据和设计要求,工程师可以判断柔性零件在装配过程中是否会影响整体装配质量,并根据需要进行调整和优化。

3DCS三维偏差分析软件是一款在汽车行业中应用非常广泛的工具。

它能够准确地模拟和分析柔性零件的偏差情况,并为工程师提供优化方案,帮助提高产品装配质量和客户满意度。

3DCS软件还具有友好的用户界面和强大的计算能力,使得分析过程更加高效和便捷。

欢迎使用3DCS Analyst CAA V53DCS软件使用说明书基于CATIA V5的图形公差分析3DCS Analyst, CAA V5 Based 软件由Dimensional Control Systems, Inc.(Dassault Systems公司合作伙伴) 出品。

©1994-2012 Dimensional Control Systems, Inc.版权所有©中文版有ETA编译(2.0版)如有任何建议请联系技术支持目录目录 (2)第一课:3DCS模型概述 (5)1.1启动3DCS Analyst, CAA V5 (9)1.2网格显示菜单(Display Mesh) (10)1.3参数(Preferences) (13)1.4图形分析菜单(Graphical Analysis Menu) (18)1.5统计分析菜单(Statistical Analysis Menu) (20)1.6模型创建菜单(Model Creation Menu ) (25)1.7特征创建浏览(Feature Creation Review) (30)第二课:开始建立新的模型 (34)2.1插入零件 (35)2.2更改零件参数 (36)第三课:测量 (43)3.1 创建上部间隙测量 (43)3.2 创建下部间隙测量值 (51)3.3创建特征之间的间距测量 (52)3.4平移Headlamp和Turnlamp使之与Bracket分离。

(55)第四课创建装配 (58)4.1 特征创建(Feature Creation) (60)4.2创建Slot(槽)功能(Slot Function) (65)4.3创建Turnlamp装配 (67)4.4创建Headlamp装配 (73)第五课:创建公差 (80)5.1 为零件Bracket添加公差 (81)5.2 为Headlamp和Turnlamp添加公差 (85)第六课:模型分析 (89)6.1运行分析 (90)6.2运行GeoFactor (92)第七课:创建夹具 (95)7.1更新模型。

华盛扬科技

华盛扬科技有限公司

3DCS 公差分析应用指南

底盘悬架案例

+

±0.5度

-注意弄清楚装配基准和检测基准

-最好是GD&T图纸(检测基准和尺寸要素形位公差要求)3、对于图纸不全的或者不明确的,需要明确基础公差或通行公差

PART 文件PART 文件

更新结构数和模型

编辑DCS 点创建DCS 点创建装配MOVE

定义公差3D GD&T 相关定义测量高级功能

DCS点的坐标参数

DCS点的方向矢量参

数

MOVE 的类型

MOVE 的类型有6面、台阶面、3-2-1、Autobend(user-Dll)、两点和三

点)

MOVE 的介绍

两点MOVE:

三点MOVE:

MOVE 的介绍

6面MOVE:

台阶面MOVE: 3-2-1

MOVE 的介绍

Autobend(自动弯曲):

定义每个定位点的

控制方向

定义需要装配的零

件或总成

最常用的是线性:适用于轮廓度

圆形:使用于位置度、垂直度定义方向

定义类型定义公差带和中值

几何因子排序

尺寸链链环数量:取决于产品结构设计、工艺流程、工

艺方案、定位基准等

END

华盛扬科技。

3DCS公差分析培训资料2008年11月28日报告题名前排座椅安装孔区域公差计算分析报告车型/机种报告版本适应标准报告分类分析类型01 3维仿真分析验证分析软件版本3DCS总页数模型文件相关零件XXX前一版本号协作单位/人员报告完成人员报告完成日期DCS公差分析假设条件1、零件公差的设定应遵循如下的流程:1.1 装配顺序(流程)严格服从于产品及工艺设计;1.2 定位系统严格服从于定位设计及工装设计;1.3 各种公差设定严格服从于现有制造水平2、除非特别指出,零件的公差均服从正态分布;3、所有的零部件均被认为是刚体,不存在变形(特殊零件除外);4、除非特别指出,中立的影响不考虑在内;5、单件在总成装配中的磨损不考虑在内;6、装配夹具和检具的变形不考虑在内;7、夹具和检具的热变形记热膨胀不考虑在内;8、CAD模型的尺寸是名义尺寸。

9、仿真计算的次数(样本数)为5000(虚拟制造的台数)。

分析项目:¾按照产品数模、工艺设计(焊接工艺流程)等输入,根据现有制造能力,分析计算前排座椅A、B、C、D四个安装孔位置度公差、安装面轮廓度公差及各个安装孔间的距离公差。

¾公差设定:车身冲压件基准孔尺寸公差:R0-10mm: 0 to +0.1mmR10-20mm: 0 to +0.15mmR20-40mm: 0 to +0.2mm基准孔位置度公差:-0.1 to +0.1mm重要孔位置度公差: -0.5 to +0.5mm(看起来有点大,暂设定)重要面轮廓度公差: -0.7 to +0.7mm焊接夹具定位销尺寸公差:-0.1 to -0.15mm定位销位置度公差:-0.1 to +0.1mm定位块轮廓度公差:-0.2 to +0.2mm焊接工艺流程(装配关系及装配顺序):制定初步公差目标:前地板焊接总成定位基准:定位面:A1,A2,A3主定位孔:B次定位孔:C目标公差(相对于前地板焊接总成定位基准):前排座椅安装孔A/B位置度公差是φ1.5(±0.75),对应安装面轮廓公差是2(±1);前排座椅安装孔C/D位置度公差是φ1.5(±0.75),对应安装面轮廓公差是2(±1);前排座椅安装孔A与D的距离公差是±1.0(未在左边GD&T图中表示出);前排座椅安装孔B与C的距离公差是±1.0(未在左边GD&T图中表示出);前排座椅安装孔C与D的距离公差是±1.0(未在左边GD&T图中表示出).B11-5101583定位方案(GD&T图纸):夹具定位夹持点布置(MCP)B11-5101583GD&T(几何尺寸公差图),A1,A2,A3,E1,B是实际的定位面和定位孔B11-5101585定位方案(GD&T图纸):夹具定位夹持点布置(MCP)B11-5101585GD&T(几何尺寸公差图),A1,A2,A3,E1,B是实际的定位面和定位孔B11-5101581定位方案(GD&T图纸):夹具定位夹持点布置(MCP)B11-5101581GD&T(几何尺寸公差图),A1,A2,A3,B,C是实际的定位面和定位孔。

3DCS公差分析工作规范1范围本标准规定了基于CATIA V5软件(以下简称CATIA)进行乘用车整车3DCS公差分析(以下简称公差分析)时的一般性规范,给出了公差分析的方法及流程。

2规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。

凡是不注日期的引用文件,其最新版本适用于本部分。

《3DCS Analyst 培训教程中文版》3术语和定义3.13DCS3DCS即3维尺寸控制系统(3-Dimensional Control Systems)的简称。

3.23DCS公差分析3DCS公差分析简单的说就是使用3维尺寸控制软件,通过对数模添加公差从而将数模模拟为真实状态下的工装件,进行公差分析时对软件模拟出的工装件(含公差)进行随机抽样并进行装配,最终分析出零部件中哪些公差设置得不合理的一种方法。

目前我们只对刚性零部件(钣金件或不易变形的硬塑料件等)进行分析。

在公差分析时我们一般假定零部件无焊接变形、冲压变形、加工变形和装配变形,将它们均考虑为刚性体。

并按各自图纸中的要求对相关零件的固定点、固定面添加尺寸公差和形位公差后进行分析。

3.33DCS装配在公差分析时需要使用3DCS装配将零部件装配到一起,进行公差分析。

我们常用的3DCS装配均按照3-2-1定位方法进行装配,下面简要介绍一下3-2-1定位方法,以图1中的白色方块为例,若想将它定位至少需要6个定位销(图1中黑色的圆柱),实际上在软件中可以将这6个定位销抽象为6个点(下图中的绿色圆点),即至少需要6个点才能将白色方块定位。

我们将这6个点分为三组,第一组是指底面的三个点,限制上下方向的移动,三个点可不在一个平面中但其方向向量需要平行。

第二组是指后侧面的两个点,限制前后方向的移动。

第三组是指左侧面的一个点,限制左右方向的移动。

且这三组点所在的平面方向(圆柱轴线方向)要相互垂直,这种定位方法就叫做3-2-1定位方法。