新能凤凰水煤浆气化装置总结

- 格式:pdf

- 大小:3.62 MB

- 文档页数:32

新型水煤浆加压气化试车总结王勋涛,李存放,李玲波,汪亮宇(兖矿国泰化工有限公司) 2006-06-26新型水煤浆加压气化技术是由兖矿集团和华东理工大学研究开发,是拥有中国人自己专利权的新型气化技术。

该技术在兖矿国泰化工有限公司已经成功工业化,该装置是单炉日处理原煤1150吨(精煤1000吨),气化炉运行压力4.0MPa。

装置于2003年8月2日破土动工,建设工期23个月零19天,2005年10月17日顺利生产出合格甲醇。

随着2005年11月29日带压联投及2006年3月17日的双炉运行标志着新型气化技术已经进入工业生产。

一、新型水煤浆加压气化装置流程介绍原料送来的煤经过秤量给料机精确计量与水及添加剂进入磨机,制成合格煤浆(质量百分比浓度≥61%)。

煤浆经过过滤,贮存在煤浆槽内。

煤浆槽内的煤浆经高压煤浆泵加压输送与空分来的氧气(纯度≥99.6%)经过四个工艺烧嘴进入气化炉。

在气化炉内完成高温高压的气化反应过程。

生成的粗合成气、熔渣及未完全反应的碳通过燃烧室下部的渣口与洗涤冷却水沿洗涤冷却管并流向下,进入气化炉洗涤冷却室,粗合成气在洗涤冷却室内完成洗涤和冷却,熔渣在洗涤冷却室冷却固化。

初合成气经洗涤冷却室的破泡条由洗涤冷却室上部空间出气化炉。

出气化炉的粗合成气经过混合器、旋风分离器、水洗塔完成洗涤净化,除去大部分细灰后的合成气(水汽比控制在1~1.4;合成气中飞灰含量≤1mg/Nm3)送往净化系统。

熔渣在洗涤冷却室内完成激冷固化后通过锁斗定期排入渣池,由捞渣机捞出,运出气化界区。

未完全反应的碳颗粒悬浮在黑水中,由渣池泵送到渣水处理工序作进一步处理。

水洗塔中部含固量较低的洗涤黑水经黑水循环泵加压后分两路,一路送入气化炉洗涤冷却室作为激冷水,另一路送入混合器分别作为洗涤、润湿水使合成气增湿增重。

从气化炉、旋风分离器、水洗塔出来的黑水在蒸发热水塔的下塔进行减压闪蒸,闪蒸出来的水蒸汽及部分溶解在黑水中的酸性气体与低压灰水在蒸发热水塔上塔直接换热。

水煤浆运行年终总结1. 引言水煤浆作为一种新型的燃料技术,近年来在能源行业中得到了广泛应用。

为了总结水煤浆运行的操作情况、技术发展和经验教训,提高运行效率和安全性,本文对我们公司的水煤浆运行进行了年终总结。

2. 运行情况总结在过去的一年里,我们的水煤浆运行始终保持了稳定的状态。

我们成功地推动了生产流程的优化和技术改进,并取得了一系列的成果。

具体总结如下:2.1 运行效率的提升通过对水煤浆运行流程的优化和设备的更换,我们成功地提高了运行效率。

在提高煤炭破碎和细磨系统的工作效率方面,我们采取了一系列措施,包括增加破碎机和细磨机的数量,优化输送带系统,提高输送效率等。

这些措施使得我们的生产率得到了显著提升。

2.2 技术创新的推动在技术创新方面,我们积极推动了水煤浆运行的相关研究和开发工作。

我们加强了与科研机构的合作,开展了一系列的试验和改进工作。

通过引进先进的控制系统和智能化设备,我们取得了不错的效果。

同时,我们也加强了人才培养和团队建设,提高了技术创新的能力。

2.3 安全环保工作的加强我们一直将安全环保作为水煤浆运行的重要任务。

通过加强员工的安全培训和操作规范,我们成功地降低了事故频率。

在环保方面,我们加强了废气和废水处理的控制,使得我们的生产既能够满足能源需求,又不会对环境造成过大的影响。

3. 经验教训总结在水煤浆运行的过程中,我们也遇到了一些挑战和问题。

通过总结经验教训,我们可以从中吸取经验,进一步提高水煤浆运行的效率和安全性。

具体总结如下:3.1 设备维护不得力由于水煤浆运行设备的复杂性,设备的日常维护和保养非常重要。

然而,在过去的一年中,我们发现一些设备的维护措施不得力,导致设备故障率较高,对生产造成了一定的影响。

因此,我们需要加强设备维护措施的培训和执行,确保设备的正常运行。

3.2 运行参数的控制不准确在水煤浆运行过程中,关键的运行参数的控制非常重要。

然而,我们发现在一些情况下,运行参数的控制不准确,导致生产的效果不佳。

水煤浆气化炉原理和构造1.原理:C+H2O→CO+H2C+CO2→2CO在氧化反应中,煤炭中的碳与水蒸气和二氧化碳反应生成一氧化碳和氢气。

这些合成气体可以作为燃料用于发电、燃料制造等用途,同时也可以作为化工原料进行化学反应,生产出各种有机化合物。

2.构造:(1)燃烧器:用于提供煤炭氧化反应所需的高温和高压条件。

燃烧器通常由预热区、氧化区和还原区组成。

预热区对水煤浆进行预热以提高气化效率,氧化区提供高温条件促进氧化反应,还原区则将生成的一氧化碳转化为二氧化碳,以提高反应效率。

(2)气化反应器:用于进行水煤浆的氧化反应。

气化反应器内部通常采用固体床或者悬浮床结构,确保水煤浆与氧气充分接触,提高反应效率。

同时,气化反应器还需要具备高温、高压、耐腐蚀等特点,以适应水煤浆气化过程的要求。

(3)冷却器:用于冷却合成气,并收集其中的水蒸气和固体颗粒等物质。

冷却器通常采用水冷方式,将合成气冷却至常温以利于后续处理。

(4)废气处理系统:用于处理合成气中的杂质和有害物质。

废气处理系统通常包括分离器、吸附剂、脱硫、脱毒等设备,以确保合成气的纯净度,使其达到环境排放标准。

(5)控制系统:用于监测和控制水煤浆气化炉的运行,包括温度、压力、流量等参数的监测和调节,以维持设备的安全和稳定运行。

总之,水煤浆气化炉通过高温、高压条件下的氧化反应,将煤炭中的碳转化为合成气。

它的原理是基于煤炭资源的高效利用和清洁能源的转化。

构造上,水煤浆气化炉主要由燃烧器、气化反应器、冷却器、废气处理系统和控制系统等组成。

这些部分相互配合,确保水煤浆的氧化反应能够顺利进行,并将合成气处理成满足需求的产品。

水煤浆运行年终总结引言水煤浆是一种将煤炭细粉与水混合形成的可燃性燃料,具有较高的燃烧效率和低的污染排放。

在过去的一年中,我们团队致力于研究和改进水煤浆的生产和运行,本文将对我们的工作进行总结和回顾。

研究和改进工作1. 原料选择和研磨在生产水煤浆的过程中,选择合适的煤炭原料非常重要。

我们进行了大量的实验和分析,最终确定了适宜的原料组合,并采用了先进的磨煤设备进行煤粉的细磨,以确保煤粉的均匀性和细度。

2. 混合比例和添加剂调整在混合煤粉和水的过程中,我们对混合比例进行了调整,并添加了适量的添加剂,以提高水煤浆的稳定性和可燃性。

经过多次试验和分析,我们找到了最佳的混合比例和添加剂配方。

3. 运输和储存改进水煤浆的运输和储存是关键环节,我们对输送管道和储存设施进行了改进。

通过优化管道布局和控制输送速度,我们成功降低了输送过程中的能耗和压力损失。

此外,我们改善了储存设施的密封性和稳定性,确保水煤浆的长期贮存和使用。

4. 燃烧效率和污染排放控制水煤浆的燃烧效率和污染排放是评价其性能的重要指标。

我们通过调整燃烧工艺参数和改善燃烧设备设计,提高了燃烧效率,减少了污染物的排放。

在实际应用中,我们对燃烧过程进行了监测和调整,确保水煤浆的正常燃烧和环境友好排放。

5. 安全管理和事故预防在水煤浆生产和运行过程中,我们高度重视安全管理和事故预防。

我们建立了严格的安全操作规程,并定期进行安全培训和检查。

此外,我们加强了设备的维护和检修,确保运行安全和可靠。

结果和成果经过一年的研究和改进,我们取得了一系列的成果和结果:1.提高了水煤浆的生产效率和质量,降低了能源消耗和生产成本。

2.优化了水煤浆的混合比例和添加剂配方,提高了燃烧效率和燃烧稳定性。

3.改进了水煤浆的运输和储存设施,提高了输送效率和贮存稳定性。

4.控制了污染物的排放,降低了环境污染程度。

5.加强了安全管理和事故预防,提高了生产运行的安全性和可靠性。

展望未来在未来的工作中,我们将继续致力于水煤浆的研究和改进,进一步提高生产效率和质量。

浅析水煤浆气化装置项目安全管理随着我国能源需求的不断增长,对清洁能源的需求也越来越迫切。

水煤浆气化技术因其高效、环保的特点成为了备受关注的清洁能源生产技术之一。

在水煤浆气化装置项目的建设和运营过程中,安全管理问题一直备受关注。

本文将从水煤浆气化装置项目的特点出发,浅析水煤浆气化装置项目安全管理的重要性和具体措施。

一、水煤浆气化装置项目的特点水煤浆气化装置是利用水煤浆作为气化剂,通过气化反应将煤转化为合成气的一种生产设备。

与传统煤气化相比,水煤浆气化具有能耗低、生产成本低、环保性好等特点,因此备受煤化工企业的青睐。

水煤浆气化装置项目由于冶炼设备多、工艺复杂、操作环境恶劣等特点,一旦发生事故往往造成严重后果,因此安全管理问题显得尤为重要。

1. 保障人员生命安全水煤浆气化装置项目一般都是在矿区或者工业园区建设,周围通常有大量的人员聚集。

一旦发生事故,不仅会对项目本身造成损失,更会威胁到周边居民的生命安全。

加强安全管理,保障人员生命安全是水煤浆气化装置项目的首要任务。

2. 保障环境安全水煤浆气化项目一旦发生事故,将会排放大量的有害气体和废水,对周围的环境造成污染。

怎样保障项目在运行过程中不对环境造成负面影响,也是水煤浆气化装置项目安全管理的重要内容。

3. 保障项目持续稳定运行水煤浆气化项目通常是以长期投产为目标的大型设备,一旦发生重大事故,将会对项目的运行产生重大影响,甚至可能导致项目停产。

保障项目持续稳定运行也是水煤浆气化装置项目安全管理的核心任务之一。

1. 严格遵守规章制度水煤浆气化装置项目的安全管理需要严格遵守国家和行业规章制度,严格执行相关安全管理标准。

项目的建设和运营过程中要建立健全相关安全管理制度和操作规程,对每一项工序和操作环节进行规范,确保项目的安全生产。

2. 完善安全生产管理体系水煤浆气化装置项目需要建立完善的安全生产管理体系,明确安全管理的组织架构和责任分工,制定安全生产责任制度,加强现场监管,切实做好安全生产工作。

实习报告:气化水煤浆厂实习经历一、实习背景及目的随着我国经济的快速发展,能源需求不断增长,煤炭作为我国主要能源之一,其清洁高效利用受到广泛关注。

水煤浆气化技术作为一种新兴的煤炭清洁利用技术,具有燃烧效率高、污染排放低等优点,具有良好的应用前景。

为了深入了解水煤浆气化工艺及设备运行原理,提高自己的实践能力,我参加了气化水煤浆厂的实习活动。

二、实习内容及收获1. 实习内容(1)气化车间:学习水煤浆气化工艺流程、设备运行原理及操作方法。

(2)净化车间:了解煤气净化工艺流程,包括脱硫、脱碳、脱水等环节。

(3)化工产品车间:学习煤气化衍生化工产品的生产工艺及设备运行原理。

(4)中控室:掌握生产过程监控系统,了解生产数据分析及处理方法。

2. 实习收获(1)了解了水煤浆气化工艺流程,掌握了气化炉的操作方法及注意事项。

(2)学会了煤气净化工艺,了解了各种净化设备的运行原理及维护方法。

(3)掌握了煤气化衍生化工产品的生产工艺,了解了其市场应用前景。

(4)熟悉了中控室的生产过程监控系统,提高了数据分析及处理能力。

三、实习体会通过实习,我对气化水煤浆厂的生产工艺及设备运行有了更深入的了解,也体会到了煤炭清洁高效利用的重要性。

在实习过程中,我认识到理论知识与实践操作的密切结合对于成为一名优秀化工人才的重要性。

同时,实习过程中的团队协作、敬业精神和职业素养也给我留下了深刻的印象。

四、建议与展望针对实习过程中发现的问题,我提出以下建议:1. 加强生产现场的安全管理,确保设备运行安全。

2. 提高员工培训质量,增强员工的操作技能及安全意识。

3. 优化生产工艺,降低能耗,提高生产效率。

展望未来,气化水煤浆厂在煤炭清洁高效利用领域将发挥重要作用。

作为一名化工学子,我将继续努力学习,为我国煤炭化工产业的发展贡献自己的力量。

(注:本实习报告仅为示例,实际实习内容、收获和体会请根据个人实习经历进行修改和完善。

)。

[收稿日期]2020 04 02 [修稿日期]2020 04 07[作者简介]孟祥南(1989—),男,辽宁锦州人,助理工程师。

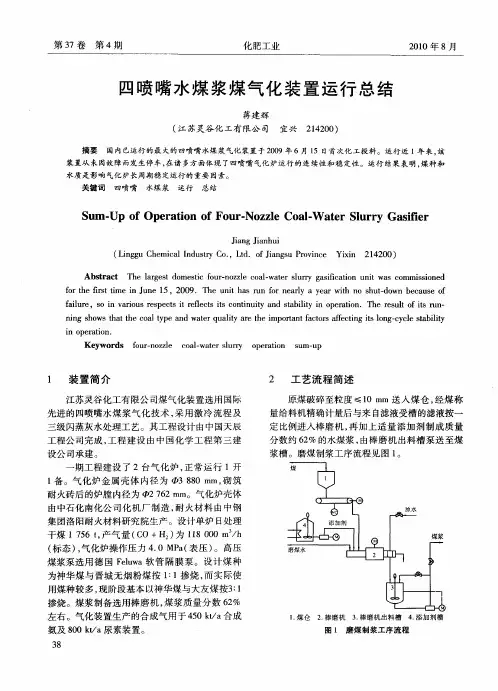

GE水煤浆气化装置优化改造总结孟祥南,高志刚(神华包头煤化工有限责任公司,内蒙古包头 014010)[摘 要]某煤制甲醇企业GE水煤浆气化装置有6套煤浆制备系统(五开一备)、7套煤气化系统和渣水处理系统(五开二备)、1套低压灰水系统。

针对近几年GE水煤浆气化装置在气化原料煤配比、高压煤浆泵入口管线、烘炉燃料气管线、灰水系统、蒸汽采暖伴热系统、研磨水池、气化炉合成气出口取温点、洗涤塔合成气出口压力点、气化炉锥底砖、沉降槽等方面存在的问题,在原因分析的基础上采取了相应的优化改造措施,解决了系统存在的问题,为气化装置的安、稳、长、满、优运行打下了基础。

[关键词]GE水煤浆气化;气化原料煤配比;高压煤浆泵入口管线;烘炉燃料气管线;灰水系统;蒸汽采暖伴热系统;问题描述;优化改造[中图分类号]TQ546 [文献标志码]B [文章编号]1004-9932(2020)06-0012-030 引 言某煤制甲醇企业气化装置有6套煤浆制备系统(五开一备)、7套煤气化系统和渣水处理系统(五开二备)、1套低压灰水系统,满负荷运行时(CO+H2)产量530km3/h。

气化装置采用GE水煤浆加压气化工艺,以水煤浆和纯氧为原料,采用气流床反应器,在高温(1350℃)、高压(6 5MPa)、非催化条件下进行部分氧化反应,生成以CO和H2为有效成分的粗合成气,粗合成气经增湿、降温、除尘后送下游净化系统,系统中产生的黑水送入闪蒸、沉降系统处理,以达到回收热量及灰水再生与循环使用的目的,产生的粗渣及细渣则送出界区。

以下对本气化装置近几年来关键的优化改造情况作一总结。

1 气化原料煤配比优化1 1 问题描述气化装置自2019年5月原料煤全部使用A煤矿煤后,甲醇产量较高,利于增产增效,但A煤矿煤粘温特性差,煤灰流动的临界温度(温度操作空间)只有不到±10℃,导致气化炉操作难度大,排渣不畅,不得已只能在高温区操作,对气化炉炉砖的冲蚀非常严重,并导致氧气用量增加近5%,氧耗上升明显,而且即便在高温区操作,炉渣在气化炉燃烧室底部低温区的流动仍然不佳,气化炉排渣不畅,威胁气化炉的安全运行;出气化炉的粗渣、煤灰中含有针状晶体,其在气化系统内沉积聚合,导致沉降槽出口管线、闪蒸灰水系统管线、锁斗系统管线均发生了不同程度的堵塞;煤灰中CaO含量较高,导致气化炉炉砖冲蚀严重,筒体和渣口砖使用寿命缩短;气化灰水硬度持续飙升,从正常时的700mg/L升至1300mg/L,灰水系统内结垢加剧。

多喷嘴水煤浆气化工艺技改小结孔德升;冯国印;张颖【摘要】Taking the gasification unit of 720 kt/a methanol project of Xinneng Phoenix ( Tengzhou) Energy Co. , Ltd. as an example, this paper in-troduces the characteristics of the multi-nozzle coal slurry gasification process. After implementing several technical reformation of process burners, vaulted brick structure, slag discharge differential pressure gauge, scrubber trays, packing of evaporating water tower, recycling of flash steam and frequency con-version of slag pool pump etc. , the multi-nozzle gasification technology has become mature and complete and realized optimized running indexes, improved safety performance and operating cycle as well as fulfilled the energy-saving and consumption-reducing purpose.%以新能凤凰(滕州)能源有限公司72万t/a甲醇项目气化装置为例,介绍了多喷嘴水煤浆加压气化工艺的技术特点,通过对工艺烧嘴、拱顶砖结构、渣口压差表、洗涤塔塔板、蒸发热水塔填料、闪蒸汽回收利用和渣池泵变频等技改项目的实施,多喷嘴气化技术日趋成熟、完善,达到了优化运行指标、提高安全性能、增加运行周期和实现节能降耗的目的。

GE水煤浆气化装置优化改造及总结发布时间:2022-03-24T08:37:09.648Z 来源:《科学与技术》2021年9月25期作者:张军兵[导读] 本文从某工厂GE水煤浆气化炉的实际生产运行情况出发张军兵(国能包头煤化工有限责任公司,内蒙古包头 014000)[摘要]本文从某工厂GE水煤浆气化炉的实际生产运行情况出发,结合水煤浆气化炉在运行中存在的一些不足,搜集材料、整理数据、讨论论证、加以改造,并将改造情况及改造后取得的效果进行详细介绍,从高压煤浆泵入口缓冲罐、煤浆大槽C内壁、分散剂泵出口缓冲罐、添加剂泵改型、研磨水槽厂房异味等方面着手,细致介绍了上述设备在运行中存在的问题,在原因分析的基础上采取了相应的优化改造措施,取得了可喜的成果。

[关键词]GE水煤浆气化直三通下部进料下部出料限流孔板0 引言某气化装置采用美国 GE公司水煤浆加压气化技术,以煤和氧气为主要原料,在6.5MPa(G)压力下进行部分氧化反应,生成以 CO、H2、CO2为主要成份的粗煤气,经增湿、降温、除尘后,送至下游装置进行变换、净化处理。

同时,将系统中产生的黑水送入四级闪蒸、沉降系统处理,以达到回收热量及灰水再生、循环使用的目的,产生的粗渣及细渣送出界区外。

某气化装置有 6 套煤浆制备系统(5开 1 备);有 7 套煤气化系统和渣水处理系统(5 开 2 备),针对近年来在高压煤浆泵入口缓冲罐,气化煤浆大槽C内壁,渣池顶部工作环境,分散剂泵出口缓冲罐,添加剂泵改型,研磨水槽厂房异味,等方面存在的问题在原因分析的基础上采取了相应的优化改造措施,解决了系统存在的问题。

1高压煤浆泵入口缓冲罐改造11问题描述原有高压煤浆泵入口缓冲罐的Y型三通,煤浆是先进入缓冲罐后在进入高压煤浆泵,煤浆逐渐的将缓冲罐内的空气带走,当缓冲罐内空气不足时,缓冲罐就起不到缓冲的作用,最终导致缓冲罐晃动剧烈,入口管线随之也振动加剧,对生产带来风险。

该项目改造前高压煤浆泵在运行一段时间后,入口缓冲罐就开始晃动,只能通过架子杆进行固定,并且高压煤浆泵入口管线振动较为剧烈,焊缝及管线经常出现拉裂情况。

水煤浆加压气化技术改造小结杨贵州,王军,杨国强(山东兖矿鲁南化肥厂机动处滕州 277527) 2002-02-16兖矿鲁南化肥厂水煤浆加压气化装置自1994年3月10日通过生产考核以来,根据实际情况对不适应系统稳定生产的设备、装置进行了一系列的改造,目前整个工艺系统运行平稳,达到了设计能力。

1 技术改造主要内容(1)文氏洗涤器增设除垢装置当气化系统运行一段时间后(一般为5~7d),洗涤器开始结垢,垢层逐渐增加,直到气化炉压差过大,使激冷水供应不足而导致停车。

在¢150的管道内结垢曾经达到52mm,对系统的长周期稳定运行带来了非常不利的影响。

据分析,结垢较快的主要原因是系统带灰过多所致,因此在文氏洗涤器增设水力喷管,洗涤器结垢问题得到了控制。

(2)气化炉上升管支撑的改造气化炉内上升管原采用4条拉筋和4个角钢支架支撑,在开停车过程中由于压力的骤变而产生巨大的振动,使支架变形、断裂,导致整个上升管脱落。

本着弹性减震和刚性保护相结合的方针,在上升管的底部增加1个托盘,使上升管通过弹性支架支撑在托盘上,上部的拉筋仅起到定位作用。

改造后彻底解决了这一现象。

(3)闪蒸系统管道的改造在运行过程中闪蒸系统的工艺管道存在一定的设计和工艺问题。

气化炉至高压闪蒸罐管线原先从激冷室底部出来,垂直向下15m再折流向上进入高压闪蒸罐。

这就使黑水中的灰尘沉积在折流处,造成堵塞,影响生产的正常进行。

我们把这段管线改为水平布置,减少了灰垢在管道中的沉积。

(4)气化炉渣口的改造气化炉渣口的尺寸对气化各项工艺参数影响很大。

为了能达到最佳的工艺状态,从1998年开始先后与华东理工大学、西北院等进行了交流和论证,在取得充分理论依据的前提下,将气化炉渣口由¢625改为¢525。

改造后合成氨产量提高了近8%,渣的可燃物含量由42.95%降为39.03%,大大改善了工艺状况。

2 不断深化设备、材料、备品配件的国产化工作进口设备、材料、备品配件的国产化是一项需要长期坚持的工作。

随着我国能源结构的不断优化和环保要求的提高,煤炭清洁高效利用成为国家能源战略的重要方向。

水煤浆气化技术作为一种清洁高效的煤炭转化技术,近年来在我国得到了广泛应用。

为了深入了解水煤浆气化厂的生产运行过程,提高自身实践能力,我于2021年7月至9月在某水煤浆气化厂进行了为期两个月的实习。

二、实习单位简介某水煤浆气化厂位于我国某省份,成立于2008年,是一家专业从事煤炭清洁高效利用的高新技术企业。

该厂占地面积约1000亩,员工总数500余人,年产能达到300万吨。

主要产品有合成氨、甲醇、尿素等。

三、实习内容1. 水煤浆气化工艺流程及设备实习期间,我首先学习了水煤浆气化工艺流程及设备。

水煤浆气化是将煤炭与水按一定比例混合制成水煤浆,然后在高温高压条件下,通过气化炉将水煤浆转化为合成气的过程。

主要设备包括:煤浆制备系统、气化炉、净化系统、合成氨系统等。

2. 煤浆制备系统煤浆制备系统是水煤浆气化厂的核心设备之一,主要设备包括:煤仓、煤称量给料机、棒磨机、滤液受槽、滤液泵等。

实习期间,我参与了煤浆制备系统的运行维护工作,学习了煤浆制备原理、设备操作及故障排除方法。

3. 气化炉气化炉是水煤浆气化厂的核心设备,主要设备包括:晋华炉、四喷嘴对置式气化炉等。

实习期间,我深入了解了气化炉的工作原理、操作规程及故障排除方法,并参与了气化炉的检修和维护工作。

4. 净化系统净化系统是水煤浆气化厂的重要环节,主要设备包括:洗涤塔、冷却器、过滤器等。

实习期间,我学习了净化系统的运行原理、设备操作及故障排除方法。

5. 合成氨系统合成氨系统是水煤浆气化厂的主要产品生产线,主要设备包括:合成塔、压缩机、冷凝器等。

实习期间,我参与了合成氨系统的操作、维护及故障排除工作。

1. 理论与实践相结合通过实习,我将所学理论知识与实际生产相结合,加深了对水煤浆气化工艺流程及设备的理解,提高了自己的实践能力。

2. 工作技能提升实习期间,我学习了水煤浆气化厂的生产运行管理、设备操作及维护保养等方面的技能,为今后从事相关工作打下了基础。