凸、凹模刃口尺寸的计算

- 格式:docx

- 大小:48.17 KB

- 文档页数:6

《冷冲模设计》第二讲冷冲模的冲压工艺计算(三)邓卫国第二讲冷冲模的冲压工艺计算(三)第三部分凸、凹模刃口尺寸的确定凹模与凸模的刃口尺寸计算定义:什么叫刃口尺寸:刃口尺寸指在凹模和凸模零件图上分别标注尺寸及公差值,这个值与冲压产品尺寸精度有关。

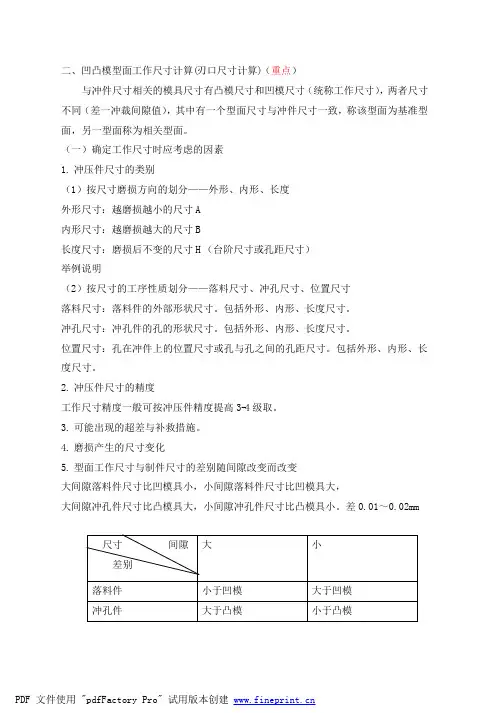

⏹学习目标☐掌握凸、凹模刃口计算作用☐掌握凸、凹模刃口尺寸计算的依据和原则☐掌握凸、凹模刃口尺寸计算的方法二、冲裁模凸、凹模刃口尺寸的确定1、冲裁模凸、凹模刃口计算的作用冲裁件的尺寸精度主要取决于凸、凹模的刃口部分尺寸。

并且合理的冲裁间隙也靠凸、凹模刃口尺寸保证。

凸模刃口尺寸示意图所以冲裁模刃口设计是冲裁模设计的重点。

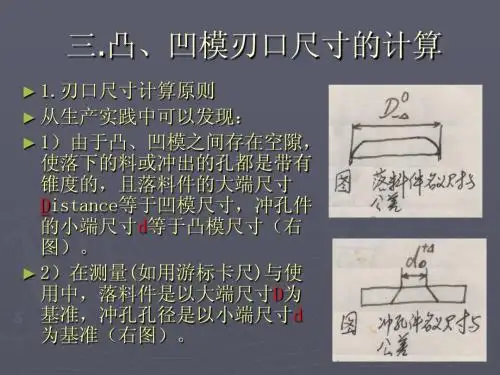

凹模刃口尺寸示意图二、冲裁模凸、凹模刃口的确定2、凸、凹模刃口尺寸计算的依据在生产实践中发现:a.由于凸凹模之间存在间隙,冲裁件断面都带有锥度。

依据:①光亮带是冲压件测量和使用部位;②落料件的光亮带,是因凹模刃口挤切材料产生的;③冲孔件的光亮带,是因凸模刃口挤切材料产生的;④落料件的大端(光亮带)尺寸等于凹模尺寸;⑤冲孔件的小端(光亮带)尺寸等于凸模尺寸。

b.凸模轮廓越磨越小,凹模轮廓越磨越大,结果使间隙越用越大。

结论:在计算冲裁模刃口尺寸时,应按落料、冲孔两种情况分别进行计算。

二、冲裁模凸、凹模刃口尺寸确定3、冲裁模凸、凹模刃口计算的原则(一)(1)设计落料模先确定凹模刃口尺寸以凹模为基准,间隙取在凸模上,即冲裁间隙通过减小凸模刃口尺寸来取得;设计冲孔模先确定凸模刃口尺寸以凸模为基准,间隙取在凹模上,冲裁间隙通过增大凹模刃口尺寸来取得。

二、冲裁模凸、凹模刃口尺寸的确定4、冲裁模凸、凹模刃口计算的原则(二)(2)根据冲模在使用过程中的磨损规律:设计落料模时:凹模基本尺寸应取接近或等于零件的最小极限尺寸;设计冲孔模时:凸模基本尺寸则取接近或等于冲件孔的最大极限尺寸。

理由:凸、凹模在磨损到一定程度时,仍能冲出合格的零件。

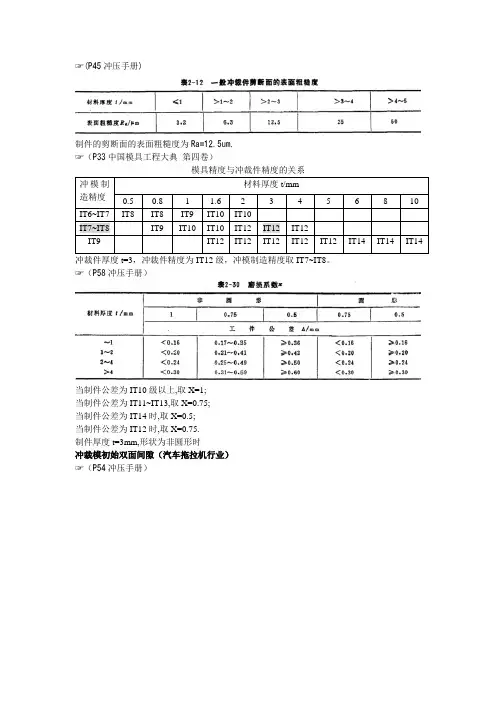

二、冲裁模凸、凹模刃口尺寸确定5、冲裁模凸、凹模刃口计算的原则(三)(3)凹模和凸模制造公差主要与冲裁件的精度有关①一般冲模精度较零件精度高3~4级;②形状简单的圆形、方形刃口,其制造偏差值可按IT6~IT7级来选取,或查表;③形状复杂的刃口制造偏差可按零件相应部位公差值的1/4来选取;④刃口尺寸磨损后无变化的制造偏差值可取冲件相应部位公差值的l/8并冠(±);⑤若零件没有标注公差,则可按IT14级取值。

凸凹模刃口尺寸的计算精品文档(3) 在测量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。

(4) 冲裁时,凸模越磨越小,凹模越磨越大,使间隙越来越大。

2. 计算原则(1) 设计落料模时,以凹模为基准,间隙取在凸模上 设计冲孔模时,以凸模为基准,间隙取在凹模上(2) 由于冲裁中凸凹模的磨损,设计落料模时,凹模公称尺寸应取工件尺寸公差范围内的 较小尺寸;设计冲孔模时,凸模公称尺寸应取工件尺寸公差范围内的较大尺寸(3) 冲模刃口制造公差的确定1) 零件精度与模具制造精度的关系 2) 零件没有标注公差时:a① 对于非圆形件,按国标“非配合尺寸的公差数值” IT14级精度来处理,冲模则按IT11精 度制造② 对于圆形件,一般可按IT6 — 7级精度制造模具3. 计算方法(1) 凸模凹模分开加工时尺寸与公差的确定:1) 要求①分别标注凸模和凹模刃口尺寸与制造公差 (凸模p 凹模d )②为了保证间隙值,必须满足下列条件 P dZ max -Z min式中:Z max ,Z min ――凸凹模之间最大,最小双面间隙。

或取p =0.4(Z max -Z min )d =0.6 ( Zmax - Z min )2) 方法:① 先确定基准件刃口的尺寸② 根据间隙确定另一刃口尺寸③ 落料时所取凹模刃口尺寸应靠近落料件公差范围的最小尺寸 ④ 冲孔时所取凸模刃口尺寸应靠近孔的公差范围的最大尺寸⑤ 不论是落料还是冲孔,冲模间隙均应采用合理间隙范围内的最小值。

3) 计算公式落料:设工件尺寸为D 0 △Dd = (D max - X冲孔:设工件孔的尺寸为d 0dp = ( d min +X-冲孔时凸凹模直径 -落料时凸凹模尺寸-工件最小的孔径 工件最大的外径凸凹模刃口尺寸的计算 1.计 卜算分析(1)模具的合理间隙值由模具刃口尺寸及其公差保证 (2)间隙使材料和孔都带有锥度 1) 落料件大端尺寸等于凹模刃口尺寸2) 冲孔件小端尺寸等于凸模刃口尺寸Dp =( D d - Zmin )p =(D max - X - Z min )dd =( dp + Z min )(d min + X+ Z min )式中: M P , Q dD p ,D d gmin D max例:图示垫圈,材料为A3钢,料厚t=2毫米,凸凹模分别制造,试确定冲孔模和落料模的直径,垫圈的孔径是12.500.24外圆直径为35°0.34解:(1)由表 3-5 查得 Z min =0.24 Z max =0.36Z max -Z m in =°.36-0.24=0.12(2)由上表查得落料时 d =0.03 p =0.02d + p =0.03+0.02=0.05<Z max - Z min =0.12 冲孔时 p = d =0.02d + p =0.04<Z max - Z min =0.12(3) 由上表查得X落=X 冲孔 =0.5(4) 落料时,凸凹刃口尺寸(5) 冲孔时刃口尺寸=(12.5+0.5 X 0・24)°0.02=12.62 °0.02d d = ( d p +Z min ) 0 d = (12.62+0.24 )。

凸凹模刃口尺寸计算方法凸凹模刃口是一种常见的模具结构,其刃口的尺寸计算是模具设计中的重要环节。

本文将介绍凸凹模刃口尺寸计算方法。

我们需要了解凸凹模刃口的基本结构。

凸模刃口是模具上凸出的部分,凹模刃口是模具上凹陷的部分。

凸凹模刃口是由凸模刃口和凹模刃口组成的,用于成型工艺中的塑料或金属材料的成型。

凸凹模刃口的尺寸计算方法主要包括以下几个方面:1. 凸模刃口尺寸计算凸模刃口的尺寸计算需要考虑以下因素:(1)成型件的尺寸和形状(2)成型件的材料和硬度(3)成型件的表面质量要求(4)成型件的成型方式根据以上因素,可以计算出凸模刃口的尺寸。

一般来说,凸模刃口的尺寸应该比成型件的尺寸略大一些,以便于成型件的顺利脱模。

2. 凹模刃口尺寸计算凹模刃口的尺寸计算需要考虑以下因素:(1)成型件的尺寸和形状(2)成型件的材料和硬度(3)成型件的表面质量要求(4)成型件的成型方式根据以上因素,可以计算出凹模刃口的尺寸。

一般来说,凹模刃口的尺寸应该比成型件的尺寸略小一些,以便于成型件的顺利脱模。

3. 凸凹模刃口的匹配凸凹模刃口的匹配是指凸模刃口和凹模刃口之间的配合。

凸凹模刃口的匹配需要考虑以下因素:(1)成型件的尺寸和形状(2)成型件的材料和硬度(3)成型件的表面质量要求(4)成型件的成型方式根据以上因素,可以计算出凸凹模刃口的匹配尺寸。

一般来说,凸凹模刃口的匹配尺寸应该比成型件的尺寸略小一些,以便于成型件的顺利脱模。

4. 凸凹模刃口的加工凸凹模刃口的加工需要考虑以下因素:(1)成型件的尺寸和形状(2)成型件的材料和硬度(3)成型件的表面质量要求(4)成型件的成型方式根据以上因素,可以选择合适的加工方法和加工工艺,对凸凹模刃口进行加工。

凸凹模刃口的尺寸计算是模具设计中的重要环节。

凸凹模刃口的尺寸计算需要考虑多种因素,包括成型件的尺寸和形状、成型件的材料和硬度、成型件的表面质量要求以及成型件的成型方式等。

在进行凸凹模刃口的加工时,需要选择合适的加工方法和加工工艺,以确保凸凹模刃口的质量和精度。

冲压工艺与模具设计冲裁模凸模与凹模刃口尺寸的计算主讲人:陈德平落料件大端尺寸冲孔件小端尺寸1、 基准件的确定 落料件尺寸由凹模尺寸决定,以凹模为基准,间隙取在凸模上; 冲孔件尺寸由凸模尺寸决定;以凸模为基准, 间隙取在凹模上。

2.3.1 凸模、凹模刃口尺寸计算的依据和原则2、考虑冲模的磨损规律 落料模:凹模基本尺寸应取落料件公差范围的较小尺寸; 冲孔模:凸模基本尺寸应取冲孔件公差范围的较大尺寸。

冲裁间隙采用最小合理间隙值3、制件和冲模刃口尺寸偏差应按“入体”原则标注“入体”原则:向材料实体方向单向标注落料件和凸模上偏差为零,下偏差为负;冲孔件和凹模上偏差为正,下偏差为零。

2.3.2 凸、凹模刃口尺寸的计算方法图 2.3.1冲模的制造公差与冲裁间隙之间关系图 a)落料;b)冲孔 1、凸模与凹模分别加工计算模具刃口尺寸分开加工:是指凸模和凹模分别按图纸标注的尺寸和公差进行加工特点:制造周期短,互换性好,但是间隙受模具制造影响,适合于简单形状的冲压件。

冲模的制造公差与冲裁间隙之间应满足:∣δp∣+ ∣δd∣≤2c max-2c minδp ——凸模下偏差;δd——凹模上偏差。

若:∣δp∣+ ∣δd∣>2c max-2c min取δp = 0.4(2c max-2c min) ;δd = 0.6(2c max-2c min)(1)落料(以凹模为基准,先确定凹模尺寸)落料凹模的尺寸:D d=(D max-xΔ)0+ δd落料凸模的尺寸:D p=(D d- 2c min)0-δp(2)冲孔(以凸模为基准,先确定凸模尺寸)冲孔凸模的尺寸:d p=(d min+ xΔ)0-δp冲孔凹模的尺寸:d d=(d p+2c min)0+ δd(3)凹模型孔中心距:L d=(L min+0.5Δ)±0.125Δ2、凸模和凹模配制加工计算刃口尺寸按尺寸和公差制造出凹模或凸模其中一个(基准件),然后依此为基准再按最小合理间隙配作另一件。

凸凹模刃口尺寸的计算1. 计算分析(1) 模具的合理间隙值由模具刃口尺寸及其公差保证 (2) 间隙使材料和孔都带有锥度1) 落料件大端尺寸等于凹模刃口尺寸 2) 冲孔件小端尺寸等于凸模刃口尺寸(3) 在测量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。

(4) 冲裁时,凸模越磨越小,凹模越磨越大,使间隙越来越大。

2. 计算原则(1) 设计落料模时,以凹模为基准,间隙取在凸模上设计冲孔模时,以凸模为基准,间隙取在凹模上(2) 由于冲裁中凸凹模的磨损,设计落料模时,凹模公称尺寸应取工件尺寸公差范围内的较小尺寸;设计冲孔模时,凸模公称尺寸应取工件尺寸公差范围内的较大尺寸(3) 冲模刃口制造公差的确定1) 零件精度与模具制造精度的关系 2) 零件没有标注公差时:a① 对于非圆形件,按国标“非配合尺寸的公差数值”IT14级精度来处理,冲模则按IT11精度制造② 对于圆形件,一般可按IT6—7级精度制造模具3. 计算方法(1) 凸模凹模分开加工时尺寸与公差的确定:1) 要求①分别标注凸模和凹模刃口尺寸与制造公差 (凸模p δ凹模d δ)②为了保证间隙值,必须满足下列条件p δ+d δ≤max Z -minZ式中:max Z ,min Z ——凸凹模之间最大,最小双面间隙。

或取p δ=0.4(max Z -min Z )d δ=0.6(max Z -min Z )2) 方法:① 先确定基准件刃口的尺寸 ② 根据间隙确定另一刃口尺寸③ 落料时所取凹模刃口尺寸应靠近落料件公差范围的最小尺寸④ 冲孔时所取凸模刃口尺寸应靠近孔的公差范围的最大尺寸⑤ 不论是落料还是冲孔,冲模间隙均应采用合理间隙范围内的最小值。

3)计算公式落料:设工件尺寸为0ΔD -d D =(max D -∆X )dδ÷0p D =(d D -min Z )0p δ-=(max D -∆X -min Z )0pδ-冲孔:设工件孔的尺寸为∆+0dp d =(min d +∆X )0p δ-d d =(p d +min Z )d δ÷0=(min d +∆X +min Z )dδ÷0式中:p d,d d ——冲孔时凸凹模直径p D,d D——落料时凸凹模尺寸min d ——工件最小的孔径max D——工件最大的外径例:图示垫圈,材料为3A 钢,料厚t=2毫米,凸凹模分别制造,试确定冲孔模和落料模的直径,垫圈的孔径是24.005.12+φ外圆直径为034.035-φ系数x解:(1)由表3-5查得min Z =0.24 max Z =0.36max Z -min Z =0.36-0.24=0.12(2) 由上表查得落料时d δ=0.03 p δ=0.02d δ+p δ=0.03+0.02=0.05<max Z -min Z =0.12冲孔时p δ=d δ=0.02d δ+p δ=0.04<max Z -min Z =0.12(3)由上表查得X 落=X 冲孔=0.5(4)落料时,凸凹刃口尺寸d D =(max D -∆X )d δ÷0=(35-0.5×0.34)03.00÷=34.8303.00÷p D =(d D -min Z )0pδ-=(34.83-0.24)002.0-=34.59002.0-(5)冲孔时刃口尺寸p d =(min d +∆X )0pδ-=(12.5+0.5×0.24)002.0-=12.62002.0-d d =(p d +min Z )d δ÷0=(12.62+0.24)02.00÷=12.8602.00÷。

计算方法计算原则:(1)、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入z。

体方向减(加)一个最小合理间隙值m in(2)、冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入z。

体反向加(减)一个最小合理间隙值m in(3)、凸模和凹模的制造公差应与冲裁件的尺寸精度相适应,一般比制件的精度高2~3级,且必须按入体方向标注单向公差。

模具磨损预留量与工件制造精度有关用△χ表示,其中△为工件的公差值,χ为磨损系数,其值在0.5~1之间,根据工件制造精度选取:工件精度IT10级以上χ=1.0工件精度IT11~13 χ=0.75工件精度IT14 χ=0.5规则形状冲裁模凸模、凹模制造偏差 δ凸模和凹模分别加工时间隙变动范围1、 分别加工法凸δ+凹δ≤max Z -min Z 落料凹D =(max D -χ△)凹δ+0凸D =(凹D -min Z )0凸δ-=(max D -χ△-min Z )0凸δ-冲孔凸d =(min d +χ△)0凸δ-凹d =(凸d +min Z )凹δ+0=(min d +χ△+min Z )凹δ+0孔心距孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L ±Δ/2两个孔时,其凹模型孔心距d L 可按下式确定。

d L =L+∆81凸δ、凹δ——凸、凹模制造公差,可按IT6~IT7级来选取,或取凸δ≤0.4(max Z -min Z ) , 凹δ≤0.6(max Z -min Z )2、 单配加工法单配加工法是用凸模和凹模相互单配的方法来保证合理间隙的一种方法。

此方法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模(或凹模)配做,保证双面间隙在max Z ~min Z 之间”即可。

工件公差

(1) 、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近 或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入 体方向减(加)一个最小合理间隙值 Z min 。

(2) )冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近 或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入 体反向加(减)一个最小合理间隙值 Z min 。

(3) )凸模和凹模的制造公差应与冲裁件的尺寸精度相适应, - 般比制件的精度高2~3级,且必须按入体方向标注单向公差。

模具磨损预留量与工件制造精度有关用△ x 表示,其中△为工件的公差 值,x 为磨损系数,其值在0.5〜1之间,根据工件制造精度选取:

计算原则:

计算方法

落料 冲孔

凸、凹模制造公差

工件精度IT10级以上X =1.0

工件精度IT11〜13

X =0.75

工件精度IT14X =0.5

规则形状冲裁模凸模、凹模制造偏差5

1、分别加工法

§凸+ §凹W Z max- Z min

落料

D凹=(D max - X △0

D凸=(D凹-Z min )二凸=(D max - X △Z min )」凸冲孔

d凸=(d min + X △) 1凸

d凹=(d凸+ Z min ) 0 = ( d min + X△Z min ) 0

孔心距

孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L±2/2两个孔时,其凹模型孔心距L d可按下式确定。

L d =L+ —■-

8

:凸、「•凹一一凸、凹模制造公差,可按IT6〜IT7级来选取,或取

、•凸W0.4 ( Z max- Z min ) , '•凹W0.6 ( Z max" Z min )

2、单配加工法

单配加工法是用凸模和凹模相互单配的方法来保证合理间隙的

一种方法。

此方法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模(或凹模)配做,保证双面间隙在Z max〜Z min之间”即可。

在制件上,会同时有三类不同性质的尺寸,需要区别对待,

第一类:凸模(冲孔件)或凹模(落料件)磨损后增大的尺寸;

第一类基准尺寸二(冲裁件上该尺寸的最大极限-%△)Q 74

第二类:凸模(冲孔件)或凹模(落料件)磨损后减小的尺寸;

第二类基准尺寸二(冲裁件上该尺寸的最小极限+ X △)0.74

第三类:凸模(冲孔件)或凹模(落料件)磨损后基本不变的尺寸。

第三类基准尺寸二冲裁件上该尺寸的中间值±4 /8

用单配加工方法的凸模和凹模必须对号入座,不能互换。

冲裁力的计算

用普通平刃口模具冲裁时,其冲裁力一般按下式计算:

F=KLt b

式中:F --— 冲裁力;

L --—冲裁周边长度; t --—材料厚度;

b --—材料抗剪强度;

K --—系数。

系数K 是考虑到实际生产中,模具间隙值的波动和不均匀、 口的磨损、板料

力学性能和厚度波动等因素的影响而给出的修正系 数。

一般取K=1.3。

为了计算简便,也可以按下式估计冲裁力:

F 〜Lt

b

式中江 为材料的抗拉强度。

卸料力、推件力及顶件力的计算

生产中常按下列经验公式计算:

卸料力

F X = K X F

推件力

耳=

n

K T F

顶件力

F D = K

)

式中:

F -- —冲裁力;

K

X

、 K

T 、 K

D --— 卸料力、推件力和顶件力系数;

n -- — 同时卡在凹模的冲裁件(或废料)数。

压力机公称压力的确定

压力机的公称压力必须大于或等于各种冲压工艺力的总和F z 。

采用弹性卸料装置和下出料方式的冲裁模时

F z=F+ F X+F T

采用弹性卸料装置和上出料方式的冲裁模时

F z =F+ F X+F D

采用刚性卸料装置和下出料方式的冲裁模时

F z=F+ F T。