冲裁模刃口尺寸的计算2

- 格式:ppt

- 大小:247.00 KB

- 文档页数:10

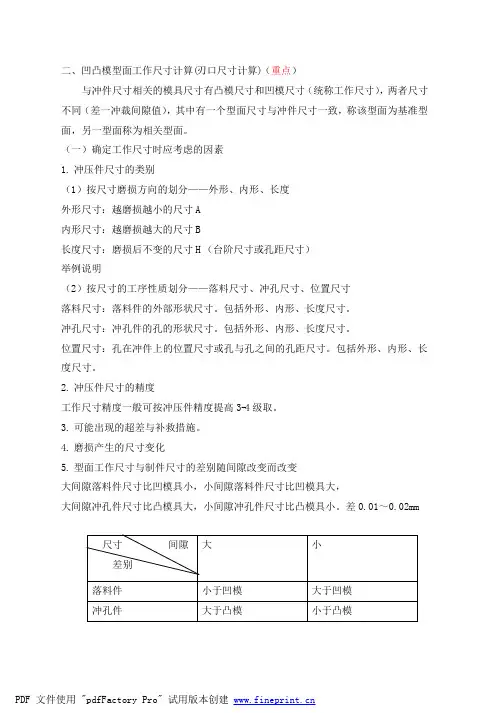

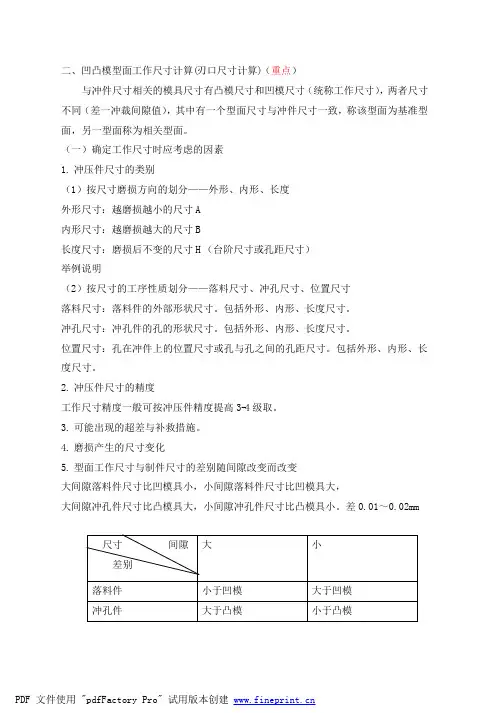

冲压工艺与模具设计冲裁模凸模与凹模刃口尺寸的计算落料件大端尺寸冲孔件小端尺寸1、 基准件的确定 落料件尺寸由凹模尺寸决定,以凹模为基准,间隙取在凸模上; 冲孔件尺寸由凸模尺寸决定;以凸模为基准, 间隙取在凹模上。

2.3.1 凸模、凹模刃口尺寸计算的依据和原则2、考虑冲模的磨损规律 落料模:凹模基本尺寸应取落料件公差范围的较小尺寸; 冲孔模:凸模基本尺寸应取冲孔件公差范围的较大尺寸。

冲裁间隙采用最小合理间隙值3、制件和冲模刃口尺寸偏差应按“入体”原则标注“入体”原则:向材料实体方向单向标注落料件和凸模上偏差为零,下偏差为负;冲孔件和凹模上偏差为正,下偏差为零。

2.3.2 凸、凹模刃口尺寸的计算方法图 2.3.1冲模的制造公差与冲裁间隙之间关系图 a)落料;b)冲孔 1、凸模与凹模分别加工计算模具刃口尺寸分开加工:是指凸模和凹模分别按图纸标注的尺寸和公差进行加工特点:制造周期短,互换性好,但是间隙受模具制造影响,适合于简单形状的冲压件。

冲模的制造公差与冲裁间隙之间应满足:∣δp∣+ ∣δd∣≤2c max-2c minδp ——凸模下偏差;δd——凹模上偏差。

若:∣δp∣+ ∣δd∣>2c max-2c min取δp = 0.4(2c max-2c min) ;δd = 0.6(2c max-2c min)(1)落料(以凹模为基准,先确定凹模尺寸)落料凹模的尺寸:D d=(D max-xΔ)0+ δd落料凸模的尺寸:D p=(D d- 2c min)0-δp(2)冲孔(以凸模为基准,先确定凸模尺寸)冲孔凸模的尺寸:d p=(d min+ xΔ)0-δp冲孔凹模的尺寸:d d=(d p+2c min)0+ δd(3)凹模型孔中心距:L d=(L min+0.5Δ)±0.125Δ2、凸模和凹模配制加工计算刃口尺寸按尺寸和公差制造出凹模或凸模其中一个(基准件),然后依此为基准再按最小合理间隙配作另一件。

冷冲压中冲裁模设计刃口尺寸计算中容易出现的问题漫谈摘要:冲裁主要是利用模具使板料分离,主要包括冲孔、落料、剖切、切口、修边等多道工序,一般说冲裁主要指落料及冲孔工序。

主要针对冲裁凸、凹模刃口尺寸的计算方法以及存在的一些计算问题进行介绍,并根据不同计算方法的使用,给出加工时的计算公式。

关键词:冷冲压;冲裁模;刃口尺寸;加工方法;计算利用冲裁技术可以直接对零件进行加工,也可以为拉深、弯曲、成型的冲压工序准备毛坯。

通过模具可以实现冲压件的质量稳定。

所以,模具结构的合理确定,是控制冲裁件质量的重要手段,和模具的加工方法及部分尺寸的精确计算有直接的关系。

本文主要针对冲裁模的加工方法及刃口尺寸的计算原则及方法进行分析,从而为降低生产成本、提高产品质量奠定基础。

一、刃口尺寸计算原则通过实践可知,因为凹凸模间存在间隙,导致冲出的孔或者落下的料都有一定的锥度,并且冲孔件小端尺寸与凸模尺寸相等,落料件大端尺寸与凹模尺寸相等。

在测量中,冲孔孔径按照小端尺寸为准,落料件按照大端尺寸为准;进行冲裁时,由于摩擦力的存在,凹模的孔径越来越大,凸模的外径越来越小,导致凹凸模的间隙也越来越大。

所以,在决定模具制造公差与刃口计算的时候,要按照以下原则进行:1.基准件选择原则根据冲孔与落料的特征,凹模的尺寸决定落料件的尺寸,所以,要先对凹模尺寸进行决定,以降低凸模尺寸来保证间隙的合理;凸模尺寸决定冲孔件的尺寸,所以要先对凸模尺寸进行决定,以提高凹模尺寸来保证间隙的合理。

2.极限尺寸设计原则由于刃口在磨损,导致尺寸会变大时,刃口的基本尺寸应该等于或者接近工件的最小极限尺寸;由于刃口的磨损,导致尺寸变小时,刃口的基本尺寸应该等于或者接近工件的最大极限尺寸。

这是刃口磨损的规律,按照这样的规律,凹凸模在磨损到一定的程度时,还是能够冲出合格的工件的,对凹凸模的间隙值应该取最小合理间隙值。

3.制造精度选择原则考虑到模具精度对制件精度有直接的影响作用,在模具刃口制造公差的选择时,既要保证间隙值的合理,又要保证工件的精度。

![2.刃口尺寸的计算方法_模具概论(第3版)_[共2页]](https://uimg.taocdn.com/64032fe53968011ca200910f.webp)

第4章 典型模具设计 (2)设计落料模时,因凹模的磨损使落料件轮廓尺寸增大,凹模的刃口尺寸应等于或接近工件的下极限尺寸;设计冲孔模时,因凸模的磨损使冲孔件的孔径尺寸减小,凸模的刃口尺寸应等于或接近工件的上极限尺寸。

(3)冲裁模在使用中,磨损间隙值将不断增大,因此,设计时无论是落料模还是冲孔模,新模具都必须选取最小合理间隙Z min ,使模具具有较长的寿命。

(4)凸、凹模刃口部分尺寸的制造公差要按零件的尺寸要求决定,一般模具的制造精度比冲裁件的精度高2~3级。

若零件未注公差,对于非圆形件,冲模按IT9精度制造;对于圆形件,一般按IT6~IT7级精度制造。

模具刃口尺寸的公差与冲裁件尺寸公差的关系,见表4-5。

表4-5模具刃口尺寸的公差与冲裁件尺寸公差的关系2.刃口尺寸的计算方法模具刃口尺寸的计算方法分为两种。

(1)凸模与凹模分开加工 设计计算中要分别标注凸、凹模刃口尺寸与制造公差。

模具的制造公差应当满足下列条件:p d max minp max min d max min 0.4)0.6)Z Z Z Z Z Z δδδδ+−=−=−≤((式中:δp 、δd —— 分别为凸模和凹模的制造公差,mm 。

下面对冲孔和落料两种情况进行讨论。

① 冲孔:设零件孔的尺寸为d +∆,其凸、凹模工作部分尺寸的计算公式如下:p 0p()d d x δ∆−=+式中:d p —凸模尺寸,mm ;x —考虑磨损的系数,按零件公差等级选取。

各部分的公差带如图4-3(a )所示。

② 落料模:设零件尺寸为D −Δ,落料模的允许偏差位置如图4-3(b )所示,其凸、凹模工作部分尺寸的计算公式如下:dpd 00p d min ()()D D x D D Z δδ∆+−=−=−式中:D d —凹模尺寸,mm ;D p —凸模尺寸,mm 。

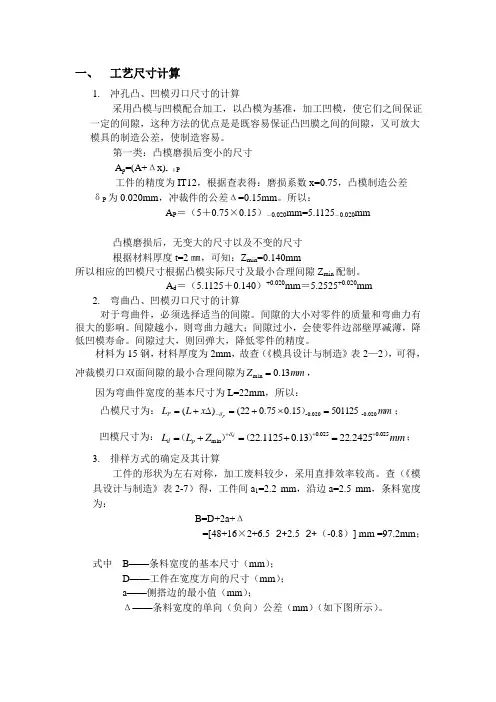

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0min =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0min 2425.2213.01125.22+++=+=+=)()(δ;3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。