飞剪机的改进研究

- 格式:doc

- 大小:984.30 KB

- 文档页数:20

回转式飞剪的改进作者:张志斌来源:《中国科技博览》2014年第12期[摘要]介绍了回转式飞剪的结构、性能、工作机制与特点,针对车间加工、装配及现场使用出现的问题,提供了有效的改进方案。

[关键词] 回转式飞剪;特点;改进方案中图分类号:TH455 文献标识码;A 文章编号:1 概述近代钢铁工业发达国家的轧钢设备发展动向是大型化、连续化、高速化和自动化。

这是对钢材要求不断提高产品产量和质量、提高劳动生产率、降低原材料和能源消耗及产品成本的发展结果。

因此在我国,对国有大型钢铁企业必须进行技术改造,增设现代化的钢材后部加工设备、自动化控制设备、自动检测设备、更新或增加必要的配套设备,使产品质量和品种以及自动化等方面赶上目前的世界水平。

对大批中小型钢铁企业的轧钢设备将选择有条件的、典型的进行相应的技术改造以推动各企业技术水平和经济效益的提高。

在轧钢生产的发展中,今后一个时期在适当建设现代化新企业、新装备的同时,大力进行原有设备的技术改造和更新挖潜是摆在轧钢工作者面前的一项重要任务。

2 飞剪的结构与性能飞剪是轧钢车间的辅助机械设备,用来剪切钢坯。

在连轧钢坯车间,它安放在轧制线的中间,将轧件切成定尺或切头切尾。

根据对飞剪的基本要求与工作特点,一般由剪切机构、调节剪切长度机构、剪刃间隙调整机构与传动机构等组成。

飞剪应该保证良好的剪切质量:定尺精确、切面整齐和较宽的定尺调节范围,同时还要有一定的剪切速度。

在剪切过程中必需满足下述要求:(1)剪刃的水平速度应该等于或稍大于坯料运行速度;(2)两个剪刃应具有最佳的剪刃间隙;(3)剪切过程中,剪刃最好作平面平移运动,即剪刃垂直于坯料的表面;(4)飞剪要按一定工作机制工作,以保证定尺长度;(5)飞剪的运动构件,其加速度和质量应力求最小,以减小惯性力和动负荷;(6)剪切的轧件长度公差和断面质量要符合国标。

3 回转式飞剪的工作机制与特点由于钢坯的头尾有缩孔和尾孔,形状也不规则,并有大量的废金属杂质,有的钢坯头部还有劈头和结疤,为了防止卡钢事故及保证成品有良好的头部和尾部,在粗中轧机后面设置飞剪,把轧件的头尾切去,以确保顺利进入预精轧机组。

智能控制技术今 日 自 动 化34 | 2021.2 今日自动化Intelligent control technologyAutomation Today2021年第2期2021 No.2首钢京唐1700连退机组出口段剪切带钢采用的是曲柄式飞剪,飞剪通过一级自动化定位程序实现自动剪切功能,从而能够保证产线的连续生产。

在实际生产过程中,人为修改飞剪剪切长度造成飞剪剪切定位设定值发生变化,导致飞剪剪切定位失败,飞剪剪切自动步报错无法自动运行,影响出口区域正常生产。

本文针对飞剪剪切定位控制进行了分析研究,并制定了一系列措施,解决了飞剪定位失败问题。

1 飞剪剪切定位1.1 飞剪剪切定位介绍1700连退机组出口区域安装一台曲柄飞剪,该飞剪的作用是用来带尾或带中分切,同时还具有切废和取样的功能。

曲柄飞剪在运行过程中,带钢能够以60 m/min 速度通过飞剪,从而保证了产线的连续运行,提高了产线的生产效率。

1700连退机组出口飞剪剪切的顺序为前卷带钢带尾取样,带尾切废,焊缝前后两卷分卷,后卷带钢带头切废,带头取样或者带中分切。

飞剪剪切刀数及剪切长度可以通过计算机二级系统或操作人员通过操作界面进行手动设定下发。

飞剪剪切定位程序根据设定的带钢剪切刀数和剪切长度计算出带钢第一刀剪切点位置。

这个位置以带钢焊缝为参照,并在飞剪剪切定位程序内部实时计算并更新。

当带钢第一刀剪切点距离飞剪300 m 时,飞剪剪切定位程序触发,开始对带钢第一刀剪切点的位置进行实时跟踪,剪切定位程序启动后定位设定值冻结,无法更改,第一刀剪切点到达飞剪时,出口带钢速度减速至剪切速度60 m/min ,此时飞剪剪切定位完成,同时启动飞剪剪切自动步对带钢进行剪切。

在实际生产过程中,当飞剪剪切定位启动后,定位设定值冻结,无法更改,为保证剪切定位正常完成,要求操作人员飞剪剪切定位启动后不能修改剪切长度,由于操作人员经常需要焊缝过表检仪(200m )后根据带钢缺陷修改带钢带尾剪切长度,带钢第一刀剪切点实际位置发生变化,而定位程序里还是按照初始第一刀剪切点进行定位,导致带钢第一刀剪切点到达飞剪时速度不为60 m/min ,飞剪剪切定位失败,飞剪剪切自动步报错无法自动运行,从而影响出口区域正常生产。

总第162期2007年第6期河北冶金 H EB EI M ETALLU R G YTo tal1622007,N um ber6收稿日期:2007-08-27高速线材飞剪剪臂及进出口导钢装置的改进王振民,张鹏飞,冯彦祥(邯郸钢铁公司 线材厂,河北 邯郸 056015)摘要:针对邯钢线材厂高速线材生产中2#飞剪上下剪臂及前后导钢装置存在的问题进行了改进,较好地解决了堆钢事故的发生,有效地提高了作业率和成材率。

关键词:飞剪;剪臂;进出口导钢装置;改进中图分类号:TG33312 文献标识码:B文章编号:1006-5008(2007)06-0047-02IM PROV E M EN T O F A RM ANDFO R E-AND PO ST-GU ID E O F FL YIN G SHEA RS O F H IGH-SPEED W IRE L IN E IN HAN STEELW ang Zhenm in,Zhang Pengfei,Feng Yanx iang(W ire P lant,Handan Iron and S teel C om pany,H andan,H ebei,056015)A bstract:I m p rovem ent has done against the p roblem s in upper-and low er-ar m and fore-and post-guide of N o.2flying shears of W ire Plant of H an S teel,steel accum ulation breakdow n got few er,operation ratio raised and p roducts m ore qualified.Key W ords:flying shears;shears ar m;fore and post guide;i m p rovem ent1 前言邯郸钢铁公司线材厂高线车间2#飞剪由切头剪、碎断剪组成,分别进行切头和事故碎断,此设备由意大利西马克公司购入。

论述稳定飞剪头尾剪切长度的技术改造在高速线材轧制厂中,飞剪起着至关重要的作用,是保证正常的连续轧制,满足最优的工艺要求及轧制事故的处理的关键设备。

1 飞剪的主要功能飞剪主要完成轧件的切头、切尾和事故剪切功能。

飞剪的头尾剪切功能在轧制工艺中非常重要,它能够切除轧件易出事故的头尾,是保证轧件高通过率的关键。

飞剪头尾剪切长度的稳定控制在飞剪的控制技术中极为重要,一方面必须保证切除干净轧制工艺所要求的长度,如果短于要求的长度会导致轧件易出事故的头尾部分残留造成堆钢,另一方面剪切长度不宜超出设定长度,否则会切掉完好的轧件,造成头尾剪切损耗过大,从而降低成材率。

我厂飞剪头尾剪切的长度一直不稳定,实际偏离设定长度较大,有时比设定长度长一些,有时又比设定短很多。

剪切长度的不稳定,容易造成堆钢事故,影响生产的顺利行进。

2 飞剪的头尾剪切控制的基本原理我厂飞剪的电控系统采用美国GE公司的GE90-30系列PLC与西门子6RA70系列直流传动装置。

其头尾长度的控制主要使用GE90-30系列PLC的高速计数器HSC,轧线上的两个热检信号和上机架的脉冲编码器信号送入高速计数器,当轧件通过第1个热检时高速计数器开始对脉冲编码器信号计数,当轧件通过第2个热检时将计数值保存到存储器中,计数器继续计数。

根据保存到存储器中的计数值计算轧件出口速度与脉冲当量,最终计算出切头启动的计数值,当高速计数器一直累加的计数值达到高速计数器启动计数值,则启动切头,切尾的原理与切头大致相同。

飞溅控制系统图如图1所示:图1 飞剪控制系统图3 稳定头尾剪切长度的技术改进措施3.1 增加热检来稳定1#热检预置信号,精确脉冲当量计算飞剪剪切长度变化时,经常是由于脉冲当量计算不准确导致。

脉冲当量的含义为单个脉冲对应轧件所走的距离,是头尾剪切计算的重要依据。

脉冲当量通过两个热检之间的实际距离除以轧件通过2#热检时保存的计数值得到。

两个热检之间的实际距离固定,但轧件通过2#热检时保存的计数值与两个热检的信号有关。

轧钢生产飞剪精准控制的研究摘要:轧钢生产本就属于高速的、连续的自动化的一个生产过程。

飞剪作为轧钢生产过程中的关键性环节,其控制系统不仅复杂,而且精度要求非常高,所以,做好飞剪精准控制方面的研究势在必行。

因此,本文就对飞剪控制系统的研究现状进行一个简单的介绍之外,对飞剪控制系统也做了一个详细的了解,最后,通过飞剪控制系统PLC的实现来提高轧钢剪切的精度和质量,最终实现提高飞剪精准控制的目的。

关键词:轧钢;飞剪;精准控制;剪刃定位;扫描型热金属检测器1引言随着市场的需求的变动,以及我国市场高科技技术的应用,使得轧钢技术的研究越来越趋向信息化、高科技化,原有的生产工艺和生产流程被替代或者是精细化,这也是轧钢生产发展的必然趋势,下面就轧钢生产飞剪精准控制进行研究和分析。

2飞剪控制系统的研究现状就目前我国的轧钢生产飞剪技术主要是采用高线生产控制技术,全线实现自动化运行,即全自动化轧制系统和飞剪控制系统,并且在控制系统中引入了现代化网络技术、数字地球等,另外,还在系统中增加了诸多控制功能,如高速计算、逻辑控制、数据处理等,系统稳定性和安全性高,操作也极为简便,但是,相对于一些发达国家而言,还存在着一些差距。

3飞剪控制系统分析3.1轧钢生产工艺流程轧钢生产工艺流程就是从对原材料进行加热处理到轧制、冷却、集卷、收集,最后成品入库,最终成品销售,整个流程完结。

3.2飞剪的工艺要求飞剪主要功能就是线钢头和钢尾不平整的地方,进而保障其在后续环节中能够顺利进行生产活动,飞剪的最佳安装位置就是轧机后面,能够实时的进行剪切工作,整个剪切活动是在切头之前,由热金属检测器检测轧件,邻近的机架脉冲码盘就已经开始计数,当切头达到了设定的长度之后,就可以启动飞剪,加速到设定的速度,进行切头,然后减速归回最初的位置。

在切尾前,热金属检测器检测需要抛钢的轧件时,再一次启动飞剪进行切尾工作。

如果在运行中出现意外,可以手动或者是自动连续剪切,因此,飞剪的稳定性和可靠性要求非常高。

180管理及其他M anagement and other高速棒材倍尺飞剪工艺技术改进苏 鹏(河钢股份有限公司承德分公司、河北省钒钛工程技术研究中心,河北 承德 067000)摘 要:轧钢厂棒材产线主要由轧机、辊道、飞剪、倍尺飞剪、冷床、打包机等设备组成,棒材产线按照客户的定制需求进行轧制,在满足客户需求上倍尺飞剪起到了关键作用,是确保轧制精度的关键设备。

同时,随着客户需求的不断高端,需要对棒材倍尺剪进行持续优化,释放设备的技术效能。

基于此,本文对高速倍尺飞剪工艺技术改进进行分析,仅供参考。

关键词:轧钢厂;棒材;倍尺飞剪工艺中图分类号:TG333.21 文献标识码:A 文章编号:11-5004(2020)10-0180-2收稿日期:2020-05作者简介:苏鹏,男,生于1985年,汉族,河北承德人,本科,工程师,研究方向:电气工程及其自动化。

轧钢厂棒材生产线对倍尺飞剪后摆杆和尾钢操控系统实施改良后,使成材率提升了百分之三十。

这也要求电气技术人员要持续对倍尺飞剪工艺进行改进,不断引进新的技术,确保倍尺飞剪充分发挥作用,满足高端客户对棒材精度的严苛要求。

1 概述飞剪的传动程序重点包括电机、齿轮减速箱、剪机和碎料搜集设备等。

其中每个电机都属于交流电机,而传动程序均是应用的西门子的SinamicsS120系列的产品。

西门子企业创建的SinamicsS120属于是新型的将矢量控制、V/F 和伺服控制集于一身的驱动控制程序,其不但可以对一般的三相异步电动机进行操控,还可以对同步电机、扭矩电机和直线电机进行操控。

它拥有非常强大的定位性能,可以做到轴的绝对和相对定位。

其内部构成的DCC 性能,采用PLC 的CFC 编程语言来完成逻辑、计算和不复杂的技术等性能。

SinamicsS120产品重点包含:用在共直流母线的逆变器DC/AC 与用在单轴的变频器AC/AC。

共直流母线的逆变器DC/AC 还可以称作是SinamicsS120多轴驱动器,其主要的构成模式是电机模块与电源模块隔开,三相交流电被一个电源模块整流成为540V 或者是600V 的直流电,把单个或者所有电机模块均链接到这一直流母线上,非常适宜用在多轴操控上,特别是包装、印刷、纺织以及钢铁等领域中。

飞剪剪切稳定性及精度控制优化【摘要】针对八钢1750热轧厂飞剪的过程进行描述,对剪切不稳定及精度较差的具体情况和存在的问题进行了分析,并提出了相应的优化方案,对提高剪切精度有一定的意义。

【关键词】飞剪;剪切精度;带钢头尾跟踪一、概述飞剪剪切是热轧轧制中非常重要的一道工序,它的作用是将经过粗轧轧制后头尾形状不好的中间坯切除,如果切不上头,形状不好的头部进入精轧区域后很可能会造成轧烂堆钢,切不上尾,可能会造成轧辊或地辊粘钢,影响产品质量;切头尾过长会造成成材率下降,成本升高,切太少又可能会出现切不上或把形状不好的部分无法切除干净,因此提高飞剪剪切稳定性和精度一直是热轧工艺的重点之一。

八钢1750热轧采用转鼓式飞剪,位于热卷箱和精轧机之间,切头飞剪由牌坊、剪刀转鼓、夹紧装置、驱动装置、入口辊道、切头滑槽等组成;上下转鼓上均按180°间距安装了直刀、弧形刀两组刀片。

直刀用于切尾,弧形刀用于切头。

飞剪可设定只切头、只切尾、头尾都切三种模式。

切头模式启动时,飞剪转鼓依据热卷箱热检信号由等待位置预摆到剪切启动位置等待带钢进入飞剪区域。

当带头到达HMD410时,依据实测带钢速度以及设定的头部剪切长度计算出带钢超过HMD412的剪切启动长度,带钢到达该位置后,启动剪切,飞剪按计算加速度累加剪切过程中的动态加速度运行,转鼓到达剪切角度时同步当前带钢速度匀速运行,剪切完成至减速角度后,飞剪以最大斜率制动,速度为零时,飞剪回摆至等待位置,头部剪切结束。

切尾模式启动时,飞剪转鼓依据热卷箱热检OFF信号由切尾刀刃等待位置预摆到剪切启动位置等待带钢尾部进入飞剪区域。

当带尾到达HMD412时,依据实测带钢速度以及设定的尾部剪切长度计算出带钢离开HMD412的剪切启动长度,带钢到达该位置后,启动剪切,飞剪按计算加速度累加剪切过程中的动态加速度运行,转鼓到达剪切角度时同步当前带钢速度匀速运行,剪切完成至减速角度后,飞剪以最大斜率制动,速度为零时,飞剪回摆至等待位置,尾部剪切结束。

倍尺飞剪控制系统优化颜海涛(济钢第一小型轧钢厂250101 2济钢装备部)摘要倍尺飞剪在应用中,剪前热检对飞剪剪切的影响和飞剪在剪切大规格时的速降是倍尺飞剪故障的主要原因。

通过对软件的优化,杜绝了此类故障的发生,确保了倍尺飞剪的稳定运行。

关键词倍尺飞剪、软件优化、降低故障The application that the medium cold bed picks the tail device automatically in the small scaled material producesYan haitao *1 Dengyangyu 1 Wang weixing2(1The First Small Section Rolling Plant of Jinan Iron and Steel Group, 2The Equip the department of Jinan Iron and Steel Group, 250101 )Abstract In small scaled material produce, the product quantity for the sake of the assurance, the tail department need to be cut off. This text according to currently two kinds of weakness that slices the tail method, design on sowing in the cold bed up the realization picks the devices of the tail automatically. Since guaranteed the accurate excision of the tail department, and then raised to become useful the rate.Key words The small scaled material produce, Cold bed, Pick the tail automatically一、现状分析小型材轧制过程中,轧件在轧制过程中尾部的尺寸存在不标准的情况,尤其是螺纹钢的尾部存在着横筋和纵筋不合格的现象,因此尾部必须要切除。

四川省达州钢铁集团公司轧钢厂加强飞剪控制、减少飞剪误动作次数加强飞剪控制、减少飞剪误动作次数一、小组概况表一制表:李江时间:2005年6月二、选题理由1、依据当前国内相同生产线飞剪控制水平,我厂的倍尺飞剪误动作机率相对较高;2、飞剪误动作次数高,造成钢坯报废量增大、冷床乱钢、误时多,产量指标下降、增加成本控制难度,对生产造成安全隐患;3、通过系统的分析查找原因,有利于提高对自动化系统、设备系统的有效管理;三、现状调查轧钢厂连轧生产线为消除连铸坯端部缺陷(例如钢坯端部裂纹)对生产过程、成品质量带来的影响,对在线连铸坯采用了飞剪切头方式,确保生产过程以及产品质量的稳定。

本小组对2005年1月~2005年5月的飞剪控制情况进行了调查,详细情况见表二。

2005年1月~2005年5月的飞剪控制情况调查表二制表:李江时间:2005年6月四、确定目标值及可行性研究1、活动目标:飞剪误动作小于5次/月。

2、可行性分析:(1)本小组成员均是电气自动化方面的技术精英、业务骨干,相信通过各自分工共同努力,目标值是可以实现的。

(2)本小组成员在每周的骨干例会上也可同时将本课题的活动进行布臵、检查、验收,活动开展得到有效保证。

(3)分厂领导明确表态:活动所需的物资、经费分厂将大力支持。

(4)国内相同生产线已经有成功控制的先范。

五、原因分析本小组成员在2005年6月上旬对本课题进行了认真的调查、分析、讨论,最终通过因果图找出了影响飞剪误动作的11个末端因素(见图二)。

飞剪控制原理图(图一)制图:李江时间:2005年6月因果图(图二)制图:李江时间:2005年6月通过因果图,本小组共找出影响飞剪误动作的11个末端因素,分别是:1、3操人员误操作或擅自更改参数;2、热金属检测器抗干扰能力差;3、直流传动装臵故障;4、直流电动机故障;5、原位及剪切位接近开关松动或损坏;6、来坯尺寸变化;7、来坯温度变化;8、PLC程序故障;9、超前系数设臵不精准;10、速度测量值偏差大;11、环境温度高、灰尘大、噪音大;六、要因确认要因论证表表三制表:李江时间:2005年6月综上所述,造成本飞剪误动作的主要因素有2个:1、热金属检测器抗干扰能力差;2、PLC程序故障;七、制定对策措施针对造成飞剪误动作的2个主要因素,小组一班人细致讨论、深入研究,最终制定了相应的防范应对措施。

棒材3#飞剪剪切控制及改进措施棒材3#飞剪剪切控制及改进措施摘要:棒材⽣产在穿⽔轧制过中,因信号检测系统不能正常⼯作,引起3#飞剪误动作或者不动作,不能满⾜⽣产设备的控制要求,基于此对3#飞剪的剪切控制原理进⾏介绍,并分析影响飞剪剪切精度及稳定性的原因以及总结改进⽅法。

经过实际应⽤和不断改进,现在3#飞剪已经达到⼯作稳定、剪切精度⾼、便于维护、能获得较⼤的产品收得率。

关键词:3#飞剪热⾦属检测器脉冲编码器光幕改进⼀、前⾔棒线⼚第⼀作业区轧制⽣产线由18台轧机和3套飞剪组成。

1#飞剪是起停式曲柄剪,位于6#轧机后,⽤于粗轧坯的切头和事故碎断;2#飞剪是起停式回转剪,位于12#轧机后,⽤于中轧切头和切尾;3#飞剪是起停式倍尺飞剪,⽤于棒材产品的倍尺分断,是棒材⽣产线的咽喉,与棒材⽣产⼯艺结合⾮常紧密,其性能是否优良,运⾏是否可靠对整个⽣产线的作业率和产品收得率有着⾄关重要的影响。

棒线⼚在投产后为了适应市场需求,⼤批量⽣产Ⅲ级热轧带肋钢筋,在⼯艺上采⽤了穿⽔轧制等棒材⽣产的新技术。

轧制⼯艺改为穿⽔轧制后,轧件的表⾯温度由原来的1000℃左右降低⾄300℃左右;⽽且在穿⽔轧制中,易产⽣⼤量的⽔蒸汽,这些因素容易造成3#飞剪信号采集出错,造成3#飞剪误动作或者不动作。

3#飞剪动作的正常与否直接影响下游设备的动作。

出现异常时会引起堆钢以及造成设备损坏,造成停车,加⼤精整⼯⼈的劳动强度,直接影响了⽣产作业率和产品成材率等经济指标。

基于上述原因对其做出相应的改进和完善,抑制了外界环境因素所造成不利的影响,保证了正常剪切并且提⾼了剪切精度,达到了预期⽬的。

⼆、3#飞剪控制系统1、硬件配置电机:采⽤了低惯量他励电动机,型号为ZTFS-315-42,额定功率为280KW,额定电枢电压为440V,额定电枢电流为704A,额定转速为650r/min,励磁电压为220V,励磁电流为24A。

主传动:美国GE公司全数字直流调速装置6KDV31350Q4F40D3型。

棒材2号飞剪切头轧废的分析与改进摘要:本文主要针对棒材2号飞剪在切头后,钢头不能正常掉落到下方废料收集装置的原因进行分析。

对剪前热检光栅HMD信号异常、飞剪剪刃导致轧件切头切不开的问题进行改进,着重对剪后导板装置进行了改造,有效的解决了飞剪在切头过程中将钢头带入下游轧机或导槽,阻碍轧件的正常运行,使得下支轧件无法正常轧制造成轧废的问题。

实践证明,采用改造后的剪后导槽生产运行稳定,2号飞剪切头稳定掉落入下方的废料收集装置,降低了轧废,提高了作业率,有效降低了生产成本。

关键词:飞剪、切头1前言二棒生产线为仿一棒Danieli棒材生产线建造,设备全国产化,由18机架平立布置的短应力线轧机组成,分为粗、中、精轧机组,以6+6+6的数量化分,全线轧机成平立交替式布置,其中,精轧机组的16、18架轧机为平立可转换轧机。

轧件在1~10架轧机之间采用微张力轧制技术,10~18架轧机之间采用活套无张力轧制。

装机总容量为31224KW。

一直以165×165mm方坯作为主要原料,设计规格为螺纹钢Φ10-Φ50mm。

目前生产线主要采用切分轧制的生产工艺,主要轧制规格为Ф10-Ф22mm螺纹钢筋。

2生产中存在的问题及原因分析2.1 2号飞剪结构及功能2号飞剪安装在中轧、精轧之间,为回转式飞剪。

其剪切系统由剪前导槽、剪体、剪后导槽、气缸带动的翻板、溜槽等组成。

最大剪切面积2901mm2,剪切速度2.0~9.6米/秒之间。

设计的主要功能为进行棒材的切头、切尾以及出现轧废等事故的碎断。

2.2 2号飞剪切头2号剪切头功能主要是对轧件头部降温较快产生的黑头以及不均匀变形造成的缺陷进行切除,避免切分不均匀造成的轧废。

在切头功能时,热检HMD检测到轧件时,即刻启动计数器记录轧机编码器的脉冲,按照轧辊直径,计算轧件运行过的距离及速度,同时根据剪刃位置及热检到剪切点的距离L,确定启动飞剪的时刻,如果轧件头部到达预定位置,PLC即通过驱动电机运行,启动飞剪按一定的速度曲线完成剪切,剪切完成后,开始制动,并使飞剪复位到一固定位置,准备下一次的剪切[1]。

目录第二部分飞剪机改进研究摘要飞剪机是冶金板材行业最重要的装备之一,也是我国长期以来一直引进的重要的冶金设备的不断前进。

飞剪机通常由机械部分和控制部分组成。

本文从机械组成部分和控制系统两个方面改进飞剪机,使其剪切速度与剪切质量提高,提升了它的生产效率。

机械组成部分,主要改进了飞剪机构的齿轮,轴承,并对此进行了全面的计算校核;控制部分也把从新设计了plc程序。

本文的创新之处在于重新计算校核和飞剪机的齿轮轴承,使它更适合工作的需要;控制系统方面则从新设计了plc程序。

本课题基于工程实际需要改进飞剪机,提高飞剪机的质量与效率。

关键词:飞剪机;机电控制所谓飞剪机,是指横向剪切运动轧件,并满足用户定尺要求的设备。

因而,飞剪机必需具备三个必要条件:1、剪切运动轧件时刀刃的水平分速度与轧件同步;2、飞剪机应能满足不同用户的定尺要求;3、剪切速度必须与生产线上其它设备匹配,以提高生产率。

其基本工作原理是通过调速电机调节电机的转速来控制两剪刀轴的转速,根基送料机构的送给速度和所需的剪材的长短来计算两个剪刀旋转相遇的时间,从而可以计算出剪刀转轴的转速,通过对调速电机的速度的调节,从而得到剪材所需的材料的长度。

在棒线材生产线上,飞剪主要有滚筒式、曲柄式、组合式三种。

滚筒式飞剪结构简单,回转半径大,剪切速度高,但剪切时其剪刃与轧件不垂直,剪刃对轧件有一个附加挤压力。

若轧件断面越大,附加挤压力也越大,不仅剪切质量不好,剪刃也容易损坏。

因此,滚筒式飞剪适合剪切断面小而速度高的轧件。

曲柄式飞剪在剪切时其剪刃与轧件基本垂直,无附加挤压力,剪切质量高,但受结构限制,其曲柄回转半径小,剪切速度不高。

因此,曲柄式飞剪适合剪切断面大速度低的轧件。

1.1 工作原理飞剪是用来横向剪切运动中的轧件,所以,对飞剪的基本要求是剪刃在剪切轧件时要同时成剪切与移动两个动作,且其剪刃在轧件运行方向的瞬时分速度V应与轧件运行V基本相等。

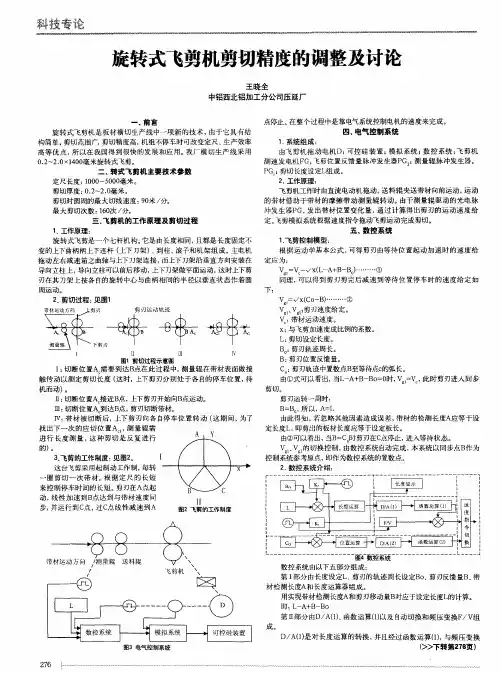

速度1.2 飞剪工作过程旋转飞剪上下剪刃的运动轨迹都是圆。

飞剪起动前,上剪刃处于待机位置,PLC将测量辊测得的板材通过长度及带材线速度等信号进行运算、处理,确定是否给出飞剪起动信号,当通过板长与设定定尺长度相接近时,PLC发出飞剪起动信号至直流调速系统控制剪刃以最短时间由位置经加速区至一点接触板材,进入同步区,并与板材线速度同步经EF区至F点剪断带材,再与板材同步经FG区至G点离开板材。

最后经减速区回到机位置原始,等待下一次剪切。

1.3 研究思路为了是飞剪机达到速度更快、精度更高、质量更好的要求,从飞剪机的齿轮,键,轴承,轴等方面进行选用与校核,使飞剪机达到现代高科技的要求。

2 飞剪机改进总体方案2.1 飞剪机剪切机构的选型飞剪机的功能是能够横向剪切运行中的轧件,将飞剪机安装在连续轧制线上,用于剪切轧件的头、尾或将轧件切成规定的尺寸。

飞剪机的设计应满足的基本要求是:剪刃在剪切轧件时要随着轧件一起运动,即剪刃应同时完成剪切与移动两个动作,且剪刃在轧件运行方向的瞬时分速度应与轧件运行速度相等。

满足上述基本运动要求的飞剪机有很多,如图1所示的四连杆式剪切机构和图2所示的双四连杆式剪切机构。

图1 四连杆式剪切机构图2 双四连杆式剪切机构当给出具体的设计要求时(如运动轨迹要求、剪切质量要求、剪切厚度要求等),可进一步从上述方案中选取比较合适的若干个方案,然后进行综合评价,最终选出综合指标最优的方案。

2.2 飞剪机的机械主要组成部分改进图3 飞剪机装配结构简图在飞剪机的视图中可以明确的看到在整个飞剪机的中轴16,17,齿轮6,轴承5,是影响飞剪机机械运动部分的最重要的零部件,为了提高飞剪机的质量与效率,必须对轴,齿轮,轴承,进行改进,重新计算校核,从而提高飞剪机机械部分的质量。

2.3 飞剪机的控制系统改进为了实现剪切控制的特殊要求,飞剪系统的功能需以剪刃速度基准值运算为主要功能的PLC和驱动剪刀运转的可控硅直流调速系统两大部分来完成。

对于PLC,要有较快的运行速度,较高的剪刃位移量和板材长度计数精度,通过从新设计plc程序来改进控制系统。

3 飞剪机机械部分设计3.1 轴设计与校核3.1.1 轴的材料选择原则轴的材料品种很多,设计时主要根据轴的强度、刚度和耐磨性等要求以及实现这些要求而采用的热处理方法,同时考虑制造工艺等问题加以选用,力求经济合理。

常用的材料是碳素钢和合金钢。

碳素钢价格低廉,对应力集中的敏感性低,并能通过热处理改善其综合机械性能,应用广泛。

合金钢具有很好的机械强度和淬火性能,但对应力集中比较敏感,价格较贵,多用于制造有特殊要求的轴。

在此选择用38SiMnMo 并进行调制处理。

3.1.2 轴直径的初步估算对于一般的减速器可按经验公式来估算直径。

(1)高速输入轴的直径按与其相连的电动机轴的直径估算;(0.8~1.2)d D ={2}(2)各级低速轴的直径按同级齿轮传动中心距估算。

(0.3~0.4)d a =3.1.3 按扭转强度条件计算由材料力学可知,轴受扭矩T 时产生扭应力T τ,强度条件为[]T T TT W ττ=≤ (3—1) 对实心圆轴,将上式改写为设计公式3339550100.2[]T P d n τ⨯≥⋅333955010150.25540⨯=⨯⨯68.80mm =由于在设计时由此计算出的轴径,对有键槽的轴段,应放大5%(一个键槽)或15%(两个键槽),然圆整成标准直径。

注意的问题:(1)由此计算出的轴径,当轴截面上开有键槽时,应该增大径义考虑键槽对轴的强度的削。

对于直径d>100mm 的轴,有一个键槽时,轴的直径增大3%;有两个键槽时应增大7%。

对于直径d 小于100mm 的轴,有一个键槽时,轴的直径增大10%有两个键槽时应增大15%,将其调整成标准直径。

(2)该方法较粗略,但只需知道轴所传递的功率和转速,选取材料后即可算出受扭轴段的最小轴径。

(3)该方法也可应用于转轴的设计,相应的值取较大值。

所以真实直径的00.15d d ≥⨯60.100.15=⨯79.12mm =错误!未找到引用源。

在此将其轴的直径为90d mm =轴的许用扭应力32387.516.3816T T T MPa W d τπ===⨯ []40T MPaτ≤= 满足使用的要求。

3.1.4 轴的结构设计3.1.4.1 拟定轴上零件的装配方案拟定轴上零件的装配方案是进行轴结构设计的前提,它决定轴的基本形式。

转配方案是预定出轴上的主要零件的装配方向,顺序和相互关系。

3.1.4.2 提高轴强速度的措施(1)合理安排轴上载荷的传递路线(2)改进轴上零件的结构以减小轴的载荷如图3-1所示图4 改进轴上零件的结构以减小轴的载荷3.2 齿轮的设计3.2.1 齿轮选择根据剪切速度低、剪切断面大的特点,飞剪传动箱采用硬齿面齿轮及齿轮零侧隙啮合,选用新材料及先进的加工工艺,以提高齿轮啮合的平稳性。

此处的齿轮具有重载而且要求有较高的精度的特点,因此除了有材料的性能要求优良外,轮齿具有较高的强度及具有较高的硬度(如58-65 HRC )外,还因该进行磨齿的精加工,渗碳淬火等加工。

在此采用20CrMnTi4材料满足设计要求经过渗碳淬火,齿面硬度为58~62HRC 。

3.2.2 标准斜齿轮传动的强度计算输入电机的功力P=15kW,此轮的最低转速为n=60r/m,预计寿命为15(设每年工作300天)两班制, 工作时有较大的冲击,校核该齿轮。

3.2.2.1 选精度等级、材料及齿数采用硬齿面,两圆柱斜齿轮均用20CrMnTi4调质及表面淬火,齿面硬度为58~62HRC , 初选β=14°,精度等级为7级。

按齿面接触强度计算:按公式213121()[]E H d a HKT Z Z u d u ϕεσ±≥⋅ (3—3) 3.2.2.2 确定齿轮的各个参数(1)6.1=t K 试选9550W T n=15955060=2387.5Nm = (2)取齿面系数为5.0=Φd(3)选取区域系数2.443h Z =12αααεεε∴=+ 1.65=(4)查表得10.87αε= ,20.87αε=(5)查材料的弹性影响系数为189.8;E Z MPa =(6)两个齿轮的接触疲劳强度极限为[]lim 600H MPa σ=(7)计算应力循环次数:[][][]12()/2H H H σσσ=+1041.5MPa =(8)取接触疲劳寿命系数:1HN K =2HN K =0.960N njLh =60601(2830015)=⨯⨯⨯⨯⨯⨯其中[][]12H H σσ=[][][]12()/2H H H σσσ=+ 540MPa =3.2.3.3 齿轮尺寸计算(1)计算斜齿轮的分度圆直径213121()[]E H d a HKT Z Z u d u ϕεσ±≥⋅ 5230.92 1.623.87102 2.433189.8()1 1.651540⨯⨯⨯⨯⨯=⨯⨯ 184.54mm =(2)计算圆周速度11601000t d n V π=⨯184.5460601000π⨯⨯=⨯0.579/m s =(3)计算尺宽系数b 及模数t m nt m1cos t nt d m z β=184.54cos1450ο⨯= 3.58mm = 1d b d =Φ⨯184.50.5=⨯92.25mm =2.25nt h m =⨯ 2.253.58=⨯8.06mm =(4)计算重合度10.318tan B d Z βεβ=Φ0.318150tan14ο=⨯⨯⨯ 3.96=(5)计算载荷系数K 与齿轮使用系数1.75a K =,齿轮根基0.975/V m s =,齿轮7级精度,动载系数0.9v K =Kv查新编机械设计师手册表[9]1.186hp K =1.35F K β=故载荷系数为:a ha F K K K K β=⨯⨯ 1.750.9 1.4 1.186=⨯⨯⨯ 2.612=(5)按实际的载荷系数校正所得的分度圆的直径311/t t d d K K =32.612184.54 1.6mm =⨯217.3mm = 计算模数n m11cos 217.3cos14 4.2250n d m mm z οβ⨯=== 按齿根弯曲轻度设计213212cos []Fa Sa n d a FKTY Y Y m z ββϕεσ≥⋅ 3.2.2.4 确定齿轮各个参数(1)计算载荷系数a fa v f K K K K K β=⨯⨯⨯1.750.9 1.4 1.35=⨯⨯⨯2.98=(2)根据重合度10.318tan B d Z βεβ=Φ0.318150tan14ο=⨯⨯⨯ 3.96=查得螺旋角影响系数0.88Y β=(3)计算当量齿数13cos v Z z β=5054.750.9133=2v z = (4)查取齿形系数及应力校正系数。