超声检测工艺题 (压力管道 )47013

- 格式:doc

- 大小:46.50 KB

- 文档页数:2

无损检测通用工艺规程目录第一篇总则第二篇射线检测通用工艺规程第三篇超声波检测通用工艺规程第四篇磁粉检测通用工艺规程第五篇渗透检测通用工艺规程无损检测通用工艺总则1.1 主题内容与适用范围本工艺规程规定了射线检测(RT)、超声波检测(UT)、磁粉检测(MT)、渗透探伤(PT)四种无损检测的工艺方法。

本工艺规程适用于本公司特种设备制造、安装、改造、维修原材料、零部件和焊缝的无损检测。

1.2 引用标准1)《固定式压力容器安全技术监察规程》2)《特种设备无损检测人员考核规则》3)《压力管道安全技术监察规程-工业管道》4)NB/T47013-2015《承压设备无损检测》1.3一般要求1.3.1 选择原则1.3.1.1 特种设备RT、UT、MT、PT的选择及抽检率应按《容规》、《压力管道安全技术监察规程-工业管道》、GB150、GB151及图样的要求执行。

1.3.1.2 有裂纹倾向的材料应在焊后24小时后,才能进行焊缝无损检测。

1.3.1.3 对要求无损检测的角接接头、T型接头,不能进行RT或UT检测时,应进行表面无损检测。

1.3.1.4 凡铁磁性材料制成的特种设备及零部件,优先使用MT检测表面缺陷确因结构形状等原因不能使用MT检测时,方可采用PT检测。

1.3.2 检测人员1.3.2.1 从事特种设备无损检测人员必须应按照《特种设备无损检测人员考核规则》的要求取得相应的无损检测资格。

1.3.2.2 取得不同无损检测方法的各技术等级人员,只能从事与该等级相应的无损检测工作,并负相应的技术责任。

1.3.2.3 各种检测方法的报告,均由II级以上资格人员签发,并加盖公章。

1.3.2.4 从事射线检测人员上岗前应进行辐射安全知识的培训,并取得放射工作人员证。

1.3.2.5 从事磁粉、渗透检测工作人员,不得有色盲。

1.3.2.6 射线检测人员未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

在综合题和工艺题中涉及到有关工件时应考虑的主要内容一、焊缝1. 平板对接焊缝⑴探头K值:根据板厚按JB/T4730-2005标准表18确定。

⑵试块及反射体:根据题意,结合JB/T4730-2005标准确定。

⑶检测面:根据检测技术等级和板厚确定,检测面宽度按JB/T4730-2005标准公式(4或(5)确定。

⑷母材检测:只有C级检测时实施,其检测方法和缺陷记录按JB/T4730-2005标准5.1.4.4规定。

⑸探头数量:根据检测技术等级和板厚按JB/T4730-2005标准5.1.2规定。

⑹检测灵敏度:根据板厚和题意按JB/T4730-2005标准5.1、5.2条规定并符合表19或表20的要求。

△检测横向缺陷时,每条距离—波幅曲线均应提高6dB。

△焊缝两边板厚不等时,检测灵敏度应满足在厚板侧探测要求。

⑺焊缝两边板厚不等时,如厚板侧削薄,探头需在削薄处倾斜部分探测,则应使探头K值增加。

⑻对典型缺陷的检测:△根部未焊透检测宜选用K1探头。

△坡口未熔合检测,应尽量使声束垂直于坡口面。

△对电渣焊八字裂纹检测,应使探头与焊缝中心线成45°斜向扫查。

△横向缺陷检测:有余高焊缝:探头在焊缝两侧作与焊缝中心线成10°~20°斜平行扫查。

余高磨平焊缝:探头放在焊缝及热影响区作与焊缝中心线平行扫查。

⑼检测范围为焊缝本身再加30%板厚区域,(30%板厚区域最小5mm,最大10mm)。

⑽缺陷定量:根据给出的缺陷指示长度、间距等分布情况,对照板厚按照JB/T4730-2005标准5.1.8规定进行评级。

当板厚不等时,按薄板厚度评定。

⑾材质衰减与表面耦合损失按JB/T4730-2005标准附录F测试。

在一跨距声程,经测试传输损失≤2dB时可不进行补偿。

⑿检测时间:根据所用材料:一般材料在焊后检测;有延迟裂纹倾向的材料在焊后24小时或36小时(根据产品要求)后检测;有热处理要求的产品在热处理之前检测。

NB/T47013.2-2015标准练习题(开卷)一、是非题1.NB/T47013.1-2015中规定,对于可反复使用的无损检测设备和灵敏度相关器材,为确保其工作性能持续符合本标准各部分的有关要求,承担无损检测的单位应定期进行检定、校准或核查,并在检测单位的工艺规程中予以规定。

(√)4.2.32.NB/T47013.1-2015中规定,对于经常使用的无损检测设备,每次无损测前,应进行运行核查,检查的项目应在检测单位的操作指导书中予以规定。

(×)4.2.53.NB/T47013.1-2015中规定,当采用未列入本标准规定或超出本标准适用范围的无损检测方法时,应编制非标准检测方法工艺,经技术负责人(或总工)批准后,即可用于实际应用。

(×)4.3.1.44.NB/T47013.1-2015中规定,应根据相关法规、产品标准、有关的技术文件和本标准的要求,并针对本检测单位的特点和技术条件编制工艺规程;工艺规程应按本部分NB/T47013.2~47013.13 的规定明确其相关因素的具体范围或要求,如相关因素的变化超出规定时,应重新编制或修订。

(√)4.3.2.25.NB/T47013.1-2015中规定,应根据工艺规程并结合检测对象的具体检测要求编制操作指导书;操作指导书中的内容应完整、明确和具体;操作指导书在首次应用时应进行工艺验证,验证可采用对比试块、模拟试块或直接在检测对象上进行。

(√)4.3.2.36.NB/T47013.1-2015中规定,应根据工艺规程并结合检测对象的具体检测要求编制操作指导书;操作指导书中的内容应完整、明确和具体;操作指导书在首次应用时必须直接在检测对象上进行。

(×)4.3.2.37.NB/T47013.1-2015中规定,若检测场所和环境对检测质量有影响时,应采取有效的控制措施,同时监测和记录环境条件;当环境条件危及到检测结果时,应停止检测。

(√) 4.4.3 8.NB/T47013.1-2015中规定,在封闭空间内进行操作时,应考虑氧气含量等相应因素,并采取必要的保护措施。

无损检测通用工艺规程目录第一篇总则第二篇射线检测通用工艺规程第三篇超声波检测通用工艺规程第四篇磁粉检测通用工艺规程第五篇渗透检测通用工艺规程无损检测通用工艺总则1.1 主题内容与适用范围本工艺规程规定了射线检测(RT)、超声波检测(UT)、磁粉检测(MT)、渗透探伤(PT)四种无损检测的工艺方法。

本工艺规程适用于本公司特种设备制造、安装、改造、维修原材料、零部件和焊缝的无损检测。

1.2 引用标准1)《固定式压力容器安全技术监察规程》2)《特种设备无损检测人员考核规则》3)《压力管道安全技术监察规程-工业管道》4)NB/T47013-2015《承压设备无损检测》1.3一般要求1.3.1 选择原则1.3.1.1 特种设备RT、UT、MT、PT的选择及抽检率应按《容规》、《压力管道安全技术监察规程-工业管道》、GB150、GB151及图样的要求执行。

1.3.1.2 有裂纹倾向的材料应在焊后24小时后,才能进行焊缝无损检测。

1.3.1.3 对要求无损检测的角接接头、T型接头,不能进行RT或UT检测时,应进行表面无损检测。

1.3.1.4 凡铁磁性材料制成的特种设备及零部件,优先使用MT检测表面缺陷确因结构形状等原因不能使用MT检测时,方可采用PT检测。

1.3.2 检测人员1.3.2.1 从事特种设备无损检测人员必须应按照《特种设备无损检测人员考核规则》的要求取得相应的无损检测资格。

1.3.2.2 取得不同无损检测方法的各技术等级人员,只能从事与该等级相应的无损检测工作,并负相应的技术责任。

1.3.2.3 各种检测方法的报告,均由II级以上资格人员签发,并加盖公章。

1.3.2.4 从事射线检测人员上岗前应进行辐射安全知识的培训,并取得放射工作人员证。

1.3.2.5 从事磁粉、渗透检测工作人员,不得有色盲。

1.3.2.6 射线检测人员未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

无损检测超声(UT)二级题1、按照 NB/TA7013.3-2015标准的规定,若用2.5P20Z 探头检测厚度为 200mm 的锻件时,仅在30mm深度发现一缺陷,BG/BF=4dB,则该锻件等级评为|级。

对错√2、按照 NB/T 47013.3-2015 标准的规定,超声检测某低合金钢锻件,若已知无缺陷处底波嘉试波高为 40dB,缺陷处底波波高为30dB,则该锻件应判为( )。

迤诚信和A:I级 B:II级√ C:Ill级 D:IV级3、按照 NB/T 47013.3-2015 标准的规定,对奥氏体钢锻件超声波检测时,以下哪种情况需作缺陷记录?()A:由于缺陷的存在,使基准灵敏度下的底波降低为满刻度的 25%以下的部位B:迟到波C:大于基准线高度 25%的信号D:密集草状波信号4、按照 NB/T 47013.3-2015 标准的规定,对于非铁素体类细晶各向同性和低声衰减金属材料制承压设备焊接接头,可参照铁素体钢制承压设备焊接接头的超声检测方法和质量分级进行,但应考虑材料声学特性的变化。

对√错5、NB/T 47013.3-2015 标准不适用于下列哪种工件的超声检测()。

A:不锈钢堆焊层B:铝制压力容器的对接焊缝C:压力容器用铸钢件焊缝√D:材料衰减系数超过 4dB/m 的锻件6、按照 NB/T 47013.1-2015 标准的规定,以下关于超声检测的叙述,错误的是()。

A:超声波穿透能力强,可用于大厚度(大于 100mm)原材料和焊接接头的检测B:能确定缺陷的深度和相对尺寸C:能确定缺陷的反射波幅大小D:能确定缺陷的类型和性质√7、按照 NB/T 47013.3-2015 标准的规定,对板材超声检测时,如能确定板材底面回波与不同深度Φ5平底孔反射波幅度之间的关系,则可采用板材无缺陷完好部位第一次底波来调节基准灵敏度。

()对√错8、按照 NB/T 47013.3-2015 标准的规定,双晶直探头检测时,I 级板材最大允许存在的单个缺陷指示面积应小于()。

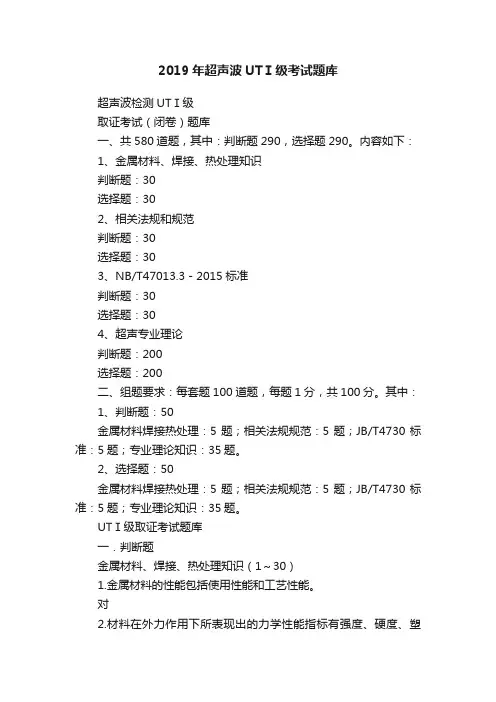

2019年超声波UTⅠ级考试题库超声波检测UTⅠ级取证考试(闭卷)题库一、共580道题,其中:判断题290,选择题290。

内容如下:1、金属材料、焊接、热处理知识判断题:30选择题:302、相关法规和规范判断题:30选择题:303、NB/T47013.3-2015标准判断题:30选择题:304、超声专业理论判断题:200选择题:200二、组题要求:每套题100道题,每题1分,共100分。

其中:1、判断题:50金属材料焊接热处理:5题;相关法规规范:5题;JB/T4730标准:5题;专业理论知识:35题。

2、选择题:50金属材料焊接热处理:5题;相关法规规范:5题;JB/T4730标准:5题;专业理论知识:35题。

UTⅠ级取证考试题库一.判断题金属材料、焊接、热处理知识(1~30)1.金属材料的性能包括使用性能和工艺性能。

对2.材料在外力作用下所表现出的力学性能指标有强度、硬度、塑性、韧性等。

对3.评价金属材料的强度指标有抗拉强度、屈服强度、伸长率和断面收缩率。

错4.一般说来,钢材的硬度越高,其强度也越高。

对5.承压设备的冲击试验的试样缺口规定采用V型缺口而不采用U 型缺口,是因为前者加工容易且试验值稳定。

错6.材料的屈强比越高,对应力集中就越敏感。

对7.材料的冲击值不仅与试样的尺寸和缺口形式有关,而且与试验温度有关。

对8.应力集中的严重程度与缺口大小和根部形状有关,缺口根部曲率半径越大,应力集中系数越大。

错9.氢在钢材中心部位聚集形成的细微裂纹群称为氢白点,可以用UT 检测。

对10.低碳钢金属材料中,奥氏体组织仅存在于727℃以上的高温范围内。

对11.淬火加高温回火的热处理称为调质处理。

对12、在消除应力退火中,应力的消除主要是依靠加热或冷却过程中钢材组织发生变化和产生塑性变形带来的应力松弛实现的。

错13.锅炉压力容器用钢的含碳量一般不超过0.25%。

对14.低碳钢中硫、磷、氮、氧、氢等都是有害杂质,应严格控制其含量。

真题二选择题2、压力管道按其用途划分为:()。

(0.75分)[法规、规范题]A.长输管道、公用管道和工业管道B.长输管道、公用管道和动力管道C.长输管道、工业管道和动力管道D.工业管道、公用管道和动力管道3、取得()的压力管道设计、安装资质单位可以从事制冷管道设计、安装工作。

(0.75分)[法规、规范题]A.CB1B.OC1级C.OC2级D.OCD4、违反《中华人民共和国特种设备安全法》的责任者被认定为涉嫌犯罪的()。

(0.75分)[法规、规范题]A.负刑事责任B.行政处罚或行政处分;5、压力管道元件包含哪些()?(0.75分)[法规、规范题]A.法兰;B.阀门;C.补偿器;D.密封元件;E.过滤器。

6、按照国家现行标准《承压设备无损检测》<NB/T 47013>的规定,目视检测主要用于()缺陷的检测。

(0.75分)[通用知识题]A.不锈钢B.碳钢C.宏观可见D.氧化腐蚀7、按照现行国家标准《设备及管道绝热技术通则》<GB/T 4272>的规定,为防止0℃以上常温以下的设备管道()的设备、管道及其附件必保冷。

(0.75分)[通用知识题] A.温度升高B.外表面凝露C.温度降低D.保持恒温8、现行国家标准《管道支吊架第1部分:技术规范》GB/T17116.1规定,含碳量大于()的碳钢,含金钢不应用在焊楼结构和采用热切割工艺成的结构上。

(0.75分)[通用知识题]A.0.15%B.0.25%C.0.35%D.0.45%9、易产生振动的管道上的支撑,直采用()。

(0.75分)[通用知识题]A.刚性连接B.法兰连接C.柔性连接D.对焊连接10、现行国家标准《爆炸危险环境电力装置设计规范》GB 50058的规定,爆炸性粉尘环境中粉尘可分()。

(0.75分)[通用知识题]A.非可燃性飞絮B.可燃性飞絮C.非导电性粉尘D.导电性粉尘11、按照现行国家标准《设备及管道绝热设计导则》〈GB/T 8175〉的规定,保护层有金属及非金属结构,是绝热结构的外护层。

工艺题:

有一压力管道环向对接焊接接头,尺寸为φ133 mm(外径)×5 mm与φ159 mm(外径)×7mm变径连接,材料为20钢,焊缝宽度10 mm,其结构如图1所示。

要求按NB/T 47013.3-2015《承压设备无损检测第3部分:超声检测》编制超声检测操作指导书,验收级别为Ⅱ级。

现有仪器、探头、试块、耦合剂:

(1)超声波检测仪:HS620。

(2)探头:5P9×9K2.5前沿11 mm、5P6×6K2.5前沿5 mm、5P6×6K3前沿6 mm、 5P6×6K2.7前沿7 mm。

(3)对比试块:GS-1、GS-2、GS-3、GS-4。

(4)耦合剂:化学浆糊、机油、水。

工艺关键点分析:由于管道接头靠大径端只有10 mm直边,无法对焊接接

头两侧进行检测,因此只能在直管段单侧进行检测,依据NB/T 47013.3-2015标准中6.4.4.1条规定:“一般要求从对接焊接接头两侧进行检测,确因条件限制只能从焊接接头一侧检测时,应采用两种或两种以上的不同K值探头进行检测。

”故需采用两种K值探头进行检测。

探头的选择:考虑到被检管道的曲率半径较小,为获得较好的声耦合,宜选用小尺寸探头,又因管壁较薄,为能扫查到整个断面宜选用短前沿探头(K≥(5+5)/5)=2,按标准表31应从题目给出的探头中选用5P6×6K2.5前沿5 mm和5P6×6K3前沿6 mm的两个探头。

对比试块的确定:按NB/T 47013.3-2015标准表30应选GS-4对比试块,GS -4对比试块适用于管外径范围110~159mm 。

(教材选GS-3试块是不对的)。

灵敏度确定:管壁厚度小于8mm,距离波幅曲线灵敏度按标准表32第一行确定。

超声检测操作指导书

编号:GD-UT2015001令号--试件名称管件连接件

规格(mm)φ133 mm(外径)/φ159 mm(外径)厚度(mm)5mm/7mm 材质 20 检测时机打磨后

执行标准 NB/T47013.3-2015 合格级别Ⅱ级

仪器型号 HS620 表面状态打磨露出金属光泽藕合剂化学浆糊表面补偿3dB

探头序号ⅠⅡ

探头型号 5P6×6K2.5 前沿5mm 5P6×6K3前沿6mm 试块 GS-4 GS-4

灵敏度调节

说明用GS-4试块制作距离-波幅

曲线

用GS-4试块制作距离-波幅

曲线

扫查灵敏度φ2×20-24dB φ2×20-24dB 评定线φ2×20-24dB φ2×20-24dB 定量线φ2×20-18dB φ2×20-18dB 判废线φ2×20-12dB φ2×20-12dB 扫查示意图:

编制(资格) XXX(UT-Ⅱ)审核(资格)

XXX(UT-Ⅲ)

日期××××年××月××日日期××××年××月××日。