旋流微泡浮选柱对金矿矿泥的浮选

一、前言

矿泥是矿业固体废物的一种。水法选矿或采矿作业中产生的尾矿废物,常以浆状形式排出。一般指小于5~10微米的矿粒。按其来源可将矿泥分为两种:矿石在磨矿、碎矿过程中产生的矿泥称之为次生矿泥;在矿床内部由于地质作用产生的矿泥称原生矿泥。

次生矿泥处理工艺:打入浮选系统,经浮选机浮选。由于矿泥粒度小、粘性大、浓度低等特性,注入浮选系统后浮选效果不佳,经实验研究,次生矿泥的品位在0.3g/t以下时,普通浮选机基本无法回收,一直以来影响选矿厂浮选回收率、富集比的整体提高。

原生矿泥的处理工艺:目前绝大部分选矿厂原生矿泥都是直接排到尾矿坝,经社会调查大部分金矿井下原生矿泥的品位在0.3g/t~4g/t。一直以来由于技术、经济等多方面的原因原生矿泥都没有受到矿上的重视,作为最终尾矿直接排到尾矿坝。

随着金矿矿泥量排放量的持续增加,造成了资源的极大浪费,但由于矿泥粒度细,比表面积大,呈碱性,对浮选指标影响较大,因此选矿厂对矿泥的浮选作业却一直进展不佳。

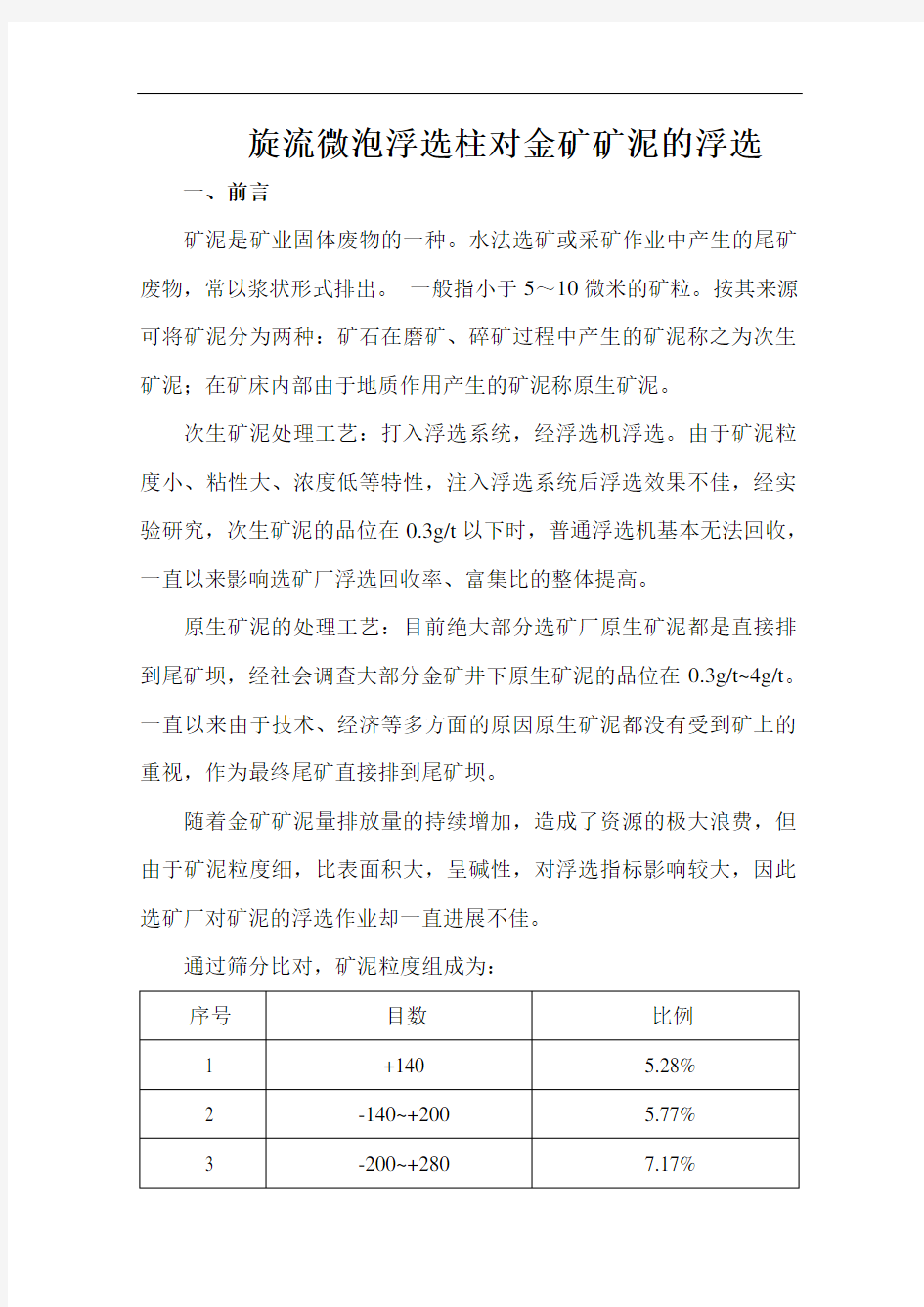

通过筛分比对,矿泥粒度组成为:

由以上可以看出金矿矿泥的粒度很细,-400目的占到了接近70%,所以细粒矿物的矿泥浮选是我们重点解决的问题。

又因为普通浮选机存在以下不利于细粒矿泥浮选的因素:

(1)普通浮选机槽空间狭小,难于满足各区域流态的要求;

(2)气泡和精矿被叶轮甩出,运动速度较大,对细粒矿化不利;

(3)空气和矿浆流在一定程度上被分开,空气在颗粒上沉淀的可能性和颗粒与新生气泡接触的可能性变小了,因此机械搅拌式浮选机叶轮对颗粒气泡对颗粒气泡接触不是理想的设备;【1】【2】

在实际生产过程中,传统的浮选机对矿泥的浮选作业冒槽现象非常严重,无法形成稳定的泡沫层,金属负极困难,精矿品位和回收率达不到要求,尾矿品味居高不下,很难获得好的浮选结果。

随着国家资源的紧缺,矿泥浮选被很多金矿企业做为研究课题而专门进行攻关,基于上面的认识,人们开始从浮选柱的角度考虑矿泥的浮选试验,山东煤机装备集团是专业生产旋流微泡浮选柱的企业,该系列浮选柱在国内煤炭、有色金属、黑色金属、非金属和电厂灰脱碳浮选等领域被广泛推广应用;这次山东煤机装备集团与山东某金矿对金矿矿泥的浮选研究展开合作。

二、浮选柱的工作原理:

浮选柱的工作原理如图1所示。

入料(来自调浆桶)

精矿空气泡沫区

静态分离区逆向碰撞矿化区

旋流分离区

图1旋流微泡浮选柱示意图

大量微泡(约90%小于0.5mm )由中矿循环用二次喷射吸气矿化

管产生,然后切线注入浮选柱底部,轻的气泡向中心聚集,如图1所

示旋转上升。入料经调浆桶加药调整后,送入浮选柱第一级喷射吸气

矿化管进行第一次分选,首先细粒精矿快速的浮起,未浮起的精矿继

续下降进入逆向碰撞矿化区,此处,下降的精矿与缓慢上升的微泡逆

向碰撞矿化,此处的矿化方式与流态有利于粗粒浮选。浮起的精矿进

入静态分离区,并进一步净化后上升至泡沫层。经两次分选后的中矿

被循环泵抽出,在泵前进行第二次加药(对较易浮精矿可以不加),经

二次喷射吸气矿化管,在流经的管道内,在极强的紊流状态下,有较

长的时间与大量微细气泡充分混合矿化。在二次喷射管内由于流速和

压力变化极大,所以有强烈的溶气析出,提高了矿化的选择性以及速

度和扫选的回收率。循环矿浆切线进入浮选柱下端,在适当的离心力

场中,使矿化气泡向中间聚集,并被上升矿流带回逆向矿化区,在上

升过程中,不断被清洗,循环泵的扬程及流量要适当选择,保证二次

喷射矿化管的正常工作和中矿能最少循环三次。由于循环矿浆的搅动,

保持浮选柱底部尾矿处于悬浮状态,通过控制机构顺利从尾矿口排出。

所有上升到泡沫层的矿化气泡,除了自身兼并的二次富集过程之外,在排入精矿槽之前都必须全部经过喷淋水的冲洗,用清水洗掉夹带的细泥颗粒和入料带来的浊水,保持精矿的纯净。

三、浮选柱的技术优势:

相比传统的浮选机,浮选柱具有以下优势:

1集浮选和重选为一体,物料在一台设备内实现了3~5次分选,提高了精矿的富集比和回收率;

2由于采用高能喷射矿化管代替搅拌叶轮矿化,具有强烈溶气析出,气泡质量好,直径小(平均<0.316mm),同样充气条件下,产生的气液界面大,提高了矿化效率和选择性,对细粒物料的粘附大,特别适用于难浮物料的浮选;【3】

3采用了多种矿化方式,照顾了粗粒和细粒的矿化条件;

4创造了较大的平稳的分离区,减少粗粒从气泡脱落和矿泥夹带进精矿;

5由于中部有稳流设施,使柱内矿流接近于“塞流”,缩短了浮选时间;

6动力消耗少,节能明显;

7结构简单,检修量小,操作简单,维修与保养费用低;

8采用了自动液位控制系统,提高了回收率和精矿的品味和富集比。

四、浮选柱试验结果及分析

1 浮选柱试验效果如图2:

图2 浮选柱浮选泡沫层2 浮选柱的试验数据如表1:

表1 浮选柱试验数据

序号

原矿

品位g/t

精矿品

位g/t

尾矿品位g/t 回收率% 备注

1 4.55 27.00 微量

平均

0.21 97.80

平均

92.14

泡沫层较

厚、稳定,泡

沫细小丰富

2 1.80 14.70 0.

3 85.07

3 3.60 24.30 0.12 97.15

4 2.40 66.00 0.3 87.90

5 3.00 58.20 0.3 90.47

6 2.30 125.00 微量94.87

注释:上表中个别尾矿品位化验出现微量,在计算理论回收率时按0.89g/t计算;本实验是将浮选柱直接并入某金矿选厂的流程中,整个试验过程相当于半工业性生产;试验过程中,药剂用量按照其主流程用药制度执行;本表所列数据,为试验第一周每天抽样检测的数据。

3 试验结果分析:

(1)旋流微泡浮选柱产生的气泡分散度高、微细气泡多,与矿物颗粒的碰撞及粘附机率大,高灰细泥污染小。

(2)旋流微泡浮选柱对矿泥浮选、降灰效率高,工艺指标先进。由于结构设计独特新颖,柱体短,且动力消耗小,节能明显,维修量小,运行稳定可靠,所以旋流微泡浮选柱是细粒有色金属等矿粒浮选降灰有效而经济的工艺设备。

五、经济效益分析

根据山东某金矿实际排泥情况分析如下:

处理1t金矿矿泥可选取0.89g金,金在2010年平均售价为260.53元/克,可获得231.87。而处理1t矿泥所需药剂成本约为6.4元,水、电、设备折旧等其他成本为15.2元,共21.6元,则处理1t金矿矿泥可获利润为210.27元。

金矿每天抽排矿泥4小时左右,抽排矿泥量每小时40立方以上,约含固量15吨左右,每年按300天计算,每年可提取16020g黄金。每年可为金矿创年效益为378万元,效益相当可观。

同时在对金矿矿泥进行浮选时,在同样处理能力的前提下,FWX

系列微泡浮选柱与机械式浮选机相比,节能1/2—1/3,节能效果相当显著。

结论

通过以上讨论和试验,浮选柱完全可以解决金矿矿泥浮选的问题,而且回收率和精矿品位基本达到了金矿选厂的要求。

浮选柱浮选矿泥过程中矿化较好,精矿泡沫分层明显,泡沫层稳定且较厚,泡沫丰富细小,精矿稳定产出,证明了浮选柱可以用来浮选金矿矿泥,具有较好的回收率和较高的精矿品位,为矿泥单独浮选开辟了一条新颖、有效的途径。

矿泥单独浮选,净化了矿石表面,提高了矿石的可浮性和回收率;矿泥通过浮选柱单独浮选,使整个选矿主流程更加稳定,设备维护量减少,矿泥的回收率大幅度提高,为国家节约了资源,为企业增加了效益;浮选柱在金矿矿泥的浮选工艺可以大范围的推广。

微泡浮选柱的设计 摘要 随着近几年煤炭资源的开发和利用不断加深以及重介旋流选矿器的广泛应用,入浮煤泥中难选细粒煤泥比例增大,微细粒级(—0.074mm)含量不断增加,其浮选过程中存在高灰细泥污染精煤,浮选精煤灰分不达标。对细粒煤泥分选而言,常规旋流微泡浮选柱虽然具有突出优势,但是也存在许多问题,浮选柱在矿化时存在矿化效率不高、耗药量大、柱体过高等问题,同时对一般煤种的适应性也有待改善。 为改善上述问题本文结合传统机械搅拌式浮选机和FCMC提出一种强离心力场粗选,泡沫精选的浮选装置,可降低精煤灰分,提高精煤产率,增大处理量。本装置主要采用切线入料在矿浆进入浮选柱时就产生离心力实现粗选,在装置下部的中矿循环系统对未浮选净的矿浆进行二次浮选,浮选装置内部底端的叶轮旋转产生主旋形成旋流进行浮选。 实验结果表明:普通浮选柱选出的精煤灰分比浮选机低,但产率较低,是因为浮选柱对细颗粒煤的处理能力比浮选机强,但质量好的同时遗漏了部分精煤。而微泡浮选装置,相对于浮选机和普通浮选柱来说,不仅精煤灰分低,产率也高,是因为强离心力场粗选泡沫精选,提高了精煤质量,降低了灰分,中矿扫选将遗漏的精煤回收,保证了产率。 关键词:微泡浮选柱,微细粒级,分选效果,高灰煤泥

THE DESIGN OF THE MICRO BUBBLE FLOTATION COLUMN ABSTRACT As in recent years the development and utilization of coal resources and deepening heavy medium cyclone beneficiation is widely used, and the floating slime refractory larger proportion of fine coal, micro-fine particles (-0.074mm) content continues to increase its flotation in the presence of high-ash fine mud contaminated coal, coal ash flotation of non-compliance. For fine coal separation, conventional cyclone microbubble flotation column, while having outstanding advantages, but there are many problems, the presence of mineralization flotation column efficiency is not high, the consumption of large amount of drugs, the cylinder during mineralization too high and other issues, while the general coal adaptability also be improved. In order to improve these problems Combining traditional mechanical flotation machine and FCMC proposed a spiral Field roughing, froth flotation device selection can reduce the ash content and improve the clean coal yield, increasing the amount of processing. This device mainly when tangential feeding pulp into the flotation column in roughing produces centrifugal force, in the lower part of the device in the circulatory system of the mine did not flotation pulp for internal bottom of the net secondary flotation, flotation device of impeller rotation generating a main helix formation flotation cyclone. The results show that: the general election of coal ash flotation column flotation machine than the low, but lower yields because of the fine particles of coal flotation column processing capability than the flotation machine, but the quality is good while missing some coal. The spiral microbubble flotation device, as opposed to ordinary flotation column flotation machine, not only low ash coal, the yield is high,

FCSMC型旋流-静态微泡浮选柱操作规程 一、操作规程 1 开车前首先检查电器与机械设备 2 打开位于柱体底部的两个外排阀门,排出柱底底部的粗渣与沉淀物,然后关闭阀门 3打开前端来矿系统,开启矿浆搅拌机构 4开启循环泵,调至循环矿浆压力至0.2~0.25MPa 5检查气泡发生器吸气与工作情况,若有个别堵塞应做好标记,待检修时处理 6打开药剂阀门,调节药剂至正常用量 7打开浮选柱入料管,检查入料是否正常 8停车时应首先停止药剂的添加,然后依次关闭搅拌装置与入料阀门9待浮选柱内浮选泡沫涌出完成后,关闭喷水管,关闭循环泵 二、操作注意事项 1、一般情况下,全部气泡发生器同时发生工作,不要关闭相邻两个,以免影响气泡分布,降低设备处理能力与效率 2 注意检查每个气泡发生器进气情况,发现故障及时关闭阀门的修理 3 注意检查循环泵运作情况,发现问题及时处理 4 定期清理介质板制度

CCF型逆流接触充气式浮选柱操作规程 一、操作规程 1 开车前首先检查电器与机械设备 2 向充气管送风,经检查没有问题后,向往中加清水,待清水盖住充气管后,打开尾矿连接管的闸门,见到清水能够流出,然后停止给水 3 打开前端来矿系统,开启矿浆搅拌机构 4 打开药剂阀门,调节药剂至正常用量 5 打开浮选柱入料管,检查入料是否正常 6 微开尾矿闸门形成尾矿流,随着矿浆液面的升高,尾矿闸门也随着逐渐打开,当溢流槽发现有精矿泡沫产出时,这时要仔细调整尾矿闸门,使尾矿排出量与进矿量达到相平衡的程度,以便保持液面稳定。7停车时,要先停止给矿,同时将尾矿管闸门适当的关闭并注入清水,依靠补加水将矿化泡沫去除 8 停止给药和注水,将尾矿闸门全部打开,放光矿浆,用清水冲净,然后停风压机 二、操作注意事项 1、在事故停车(包括突然停电)时,操作人员应马上将尾矿管闸门全部打开并关闭给矿管,使柱中矿浆迅速放完,然后用清水冲洗空气管。 2 定期更换浮选柱底部喷枪嘴

一、浮选法的发展沿革 中国古代曾利用矿物表面的天然疏水性来净化朱砂、滑石等矿质药物,使矿物细粉飘浮于水面,而无用的废石颗粒沉下去。在淘洗砂金时,用羽毛蘸油粘捕亲油疏水的金、银细粒,当时称为鹅毛刮金。明宋应星《天工开物》记载,金银作坊回收废弃器皿上和尘土中的金、银粉末时“滴清油数点,伴落聚底"。这就是浮选法选金的最初应用。 18世纪人们已知道固体粒子粘附在气泡上能升至水面的现象.随着人们对金属需求量的增加,急于找到一种方法回收矿石中细粒金属。19世纪末,随着人们对矿物表面性质的认识深化,出现了薄膜浮选法和全油浮选法。 20世纪初,泡沫浮选法应用选别有色金属和黄金矿.1922年用氰化物抑制闪锌矿和黄铁矿,发展了优先浮选法. 浮选法的发生和发展也促进了黄金选矿业的发展,特别是对脉金矿的利用和在有色金属矿石中综合回收黄金创造了条件.目前,浮选法已成为处理金矿石生产黄金的重要工艺。我国许多脉金矿山选矿厂是以浮选工艺为主或以单一浮选工艺装备起来的。浮选厂的金回收率达到90%以上且可综合回收以金为主的低品位多金属。 小于10um细颗粒金是很难用重选法回收的.浮选利用矿物表面物理化学性质的差异可以选收细粒,甚至微细粒矿物。超细粒浮选或荷载体浮选和离子浮选可以回收微细粒金。 解放前中国有几座黄金浮选厂和副产回收金银的有色金属浮选厂。目前,黄金浮选工艺已广泛用于金选矿厂,即使是乡镇小矿和个体采金户均能成功于运用浮选法选收黄金。 二、浮选甚本原理 矿物颗粒自身表面具有疏水性或经浮选药剂作用产生或增强疏水性。疏水就是亲油和亲气体,可在液,气或水—油的界面发生聚集。经过一系列工艺处理后的金矿粒虽然密度大却能与气泡和浮选剂亲合而被浮于浮选机的矿液表面,将作为泡沫产品回收。

选矿工艺流程 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

工艺流程试验是为选矿厂设计(或现有选矿厂的技术改造)提供依据,在选矿厂初步设计(或拟定现场技术改造方案)前进行。一般选进行试验室试验,然后在试验室试验的基础上,根据情况决定是否进行半工业或工业试验。 选矿工艺流程试试验内容和必要的资料收集,一般由试验研究单位负责制订,有条件的可由试验、设计和生产部门三结合洽商确定。 一、收集资料的一般内容如下,但具体工程需根据条件的不同,区别对待 (一)了解上级机关下达任务的目地和委托单位提出的要求,例如:选矿厂规模、服务年限;主要有用成分和伴生成综合利用问题;试验阶段的划分;要求试验完成日期;选矿厂处理单一矿床的矿石还是几个矿床、不同类型的矿石;用户对精矿化学成分的特殊要求以及对精矿等级和粒度的要求;建厂地区的水源,选矿药剂,焙烧用燃料等的供应情况和性能分析资料等。 (二)了解有关地质资料,例如:矿床类型;地质储量;矿体产状;矿石类型;品位特征;嵌布特性;围岩脉石等变化情况;远景评价;采样设计等。 (三)了解采矿设计方面的资料,例如:采矿的开拓方案和采矿方法;不同类型矿石的混采、分采;围岩混入率和矿石采出品位;开采设计矿区的矿石类型配比和平均品位;开采设计5-10年内逐年开采的矿石类型配比和平均品位等。 (四)了解选矿方面资料,例如:选矿设计对试验的特殊要求。国内外类似矿石的试验研究和生产实践情况,可能应用的选进技术等。 二、选矿工艺流程试验主要内容有 (一)矿石性质研究 是选择选矿方案和确定选厂设计方案时与类似矿石生产实践作对比分析的依据,其中某些数据是选厂具体设计中必不可少的原始数据。 矿石性质研究包括:光谱定性和半定量,化学全分析,岩矿鉴定,物相分析,粒度分析,磁性分析,重液分析,试金分析,磨矿细度,矿石可磨度,及各种物理性能(比重、比磁化系数、导电率、水分、真比重和假比重、堆积角和摩擦角、硬度、粘度等)。 (二)选矿方法、流程结构,选矿指标和工艺条件 直接关系到选矿厂的设计方案和具体组成,是选厂设计的主要原始资料,必须慎重考虑,要求选矿方法、流程结构合理,选矿指标可靠。

书山有路勤为径,学海无涯苦作舟 浮选柱的介绍 portant; word-wrap: break-word !important;”>portant;word-wrap: break- word !important;”>portant;word-wrap: break-word !important;”>portant;word- wrap: break-word !important;”>portant; word-wrap: break- word !important;”>portant;word-wrap: break-word !important;”>portant;word- wrap: break-word !important;”>portant;word-wrap: break-word !important;”>简要介绍了浮选柱的分类、工作原理和技术参数等; 重点阐述了浮选柱设备的发展, 包括浮选柱的关键部件----气泡发生器和柱体, 并比较了它们的优缺点; 最后, 指出了浮选柱未来的发展方向: 自动化控制系统、新型气泡发生器的研发、浮 选柱数学模拟以及短流程的浮选柱分选工艺是将来浮选柱技术及设备研究的重 点。关键词: 浮选柱; 设备; 气泡发生器; 发展; 趋势浮选柱自从上世纪60 年代 发明以来, 经历了40 年曲折的历程。伊始, 浮选柱以其结构简单、占地面积小、精矿质量好等优点, 促成了世界上第一次的研究热潮。当时我国数十家选 煤厂和选矿厂都安装了浮选柱, 但由于气泡发生器易堵塞、易磨损等缺点导致 了浮选柱没有推广下去; 20 世纪80 年代,随着气泡发生器问题的解决, 出现了浮 选柱的第二次研究热潮[ 1 ], 出现了一大批各具特色的浮选柱,如加拿大CFCC 浮选柱, 德国的KHD 浮选柱, 美国的Flota ir 浮选柱、VPI 微泡浮选柱、MTU 充填介质浮选柱和Wemco 利兹浮选柱, 前苏联的乌克兰浮选柱, 澳大利亚的詹 姆森浮选柱等。我国也在吸收国外浮选柱经验的同时, 研制了几种浮选柱, 包 括中国矿业大学(北京) 的充填介质浮选柱以及中国矿业大学的旋流- 静态微泡 浮选柱等。目前, 浮选柱的各项技术及设计理念趋于成熟, 已广泛应用于各种 矿石的分选。浮选柱在处理极细物料方面表现出了常规浮选机不可比拟的优

多金属金矿石的浮选工艺研究 【摘要】本文对福建省某金矿含金银铅多金属矿石进行了浮选工艺研究。根据矿石性质及现场生产条件,试验对浮选的各项工艺参数及药剂进行了充分研究,在金、银、铅原矿品位为1.50g/t、41g/t、1.15%的情况下,成功将尾矿品位控制在0.20g/t、8g/t、0.10%以下,效果显著。 【关键词】金矿石;浮选;含铅金矿石;金;铅 福建省某金矿矿石中伴生银、铅等多种金属矿物。矿石组成复杂,矿石中主要有价元素为金、银、铅、硫,品位分别为1.50g/t、41g/t、1.15%、7.5%。矿山建有选矿厂,现生产能力为280吨/日,采用浮选工艺生产金精矿和硫精矿,产品全部外销。现场生产中,浮选细度为-200目55-60%,选金pH值为8-10,药剂制度为丁基黄药100g/t+丁铵黑药10g/t,选金尾矿品位高,金、银、铅的品位分别为0.35g/t、12g/t、0.15%。由于尾矿品位偏高,故经济效益不佳。根据矿石性质和产品要求,曾考虑先进行金银铅硫混合浮选,而后再进行分离的工艺方案。但是经过考察,现场生产条件不适宜进行大的流程改造,故试验仅对该矿石浮选工艺的各项生产条件进行了优化,调整了磨矿细度及药剂制度,结果成功将金、银、铅的尾矿品位控制在0.20g/t、8g/t、0.10%以下,效果显著。 1 矿石性质 矿石属于含金石英脉硫化矿石,主要金属硫化物为黄铁矿、方铅矿,少量黄铜矿、闪锌矿,非金属矿物为石英、长石、碳酸盐矿物等。 原矿中金的含量不是很高,品位为1.5g/t,主要为自然金和银金矿。金嵌布粒度较细,主要分布在方铅矿、黄铜矿与脉石粒间。金属硫化物是金的主要载体矿物。银矿物主要为自然银和金银矿,主要分布在方铅矿和脉石粒间。金、银的粒度主要在0.037-0.01mm之间,金、银的形态主要呈角粒状、麦粒状、长角粒状等。方铅矿为矿石中必须回收的矿物,原矿铅品位高达1.15%。粒度主要分布在0.01-0.074mm之间,占71.3%。多分布在脉石粒间,占68.8%。其存在形态复杂,主要是尖角粒状、他形粒状,与其它金属矿物呈浸染状、脉状构造。 黄铜矿是矿石中的主要铜矿物,含量极少,粒度较细,大多与方铅矿结晶在一起,没有回收的价值。 原矿多元素分析结果见表1。 2 浮选试验研究 根据矿石性质和现场生产工艺条件,要有效地将金银铅选到金精矿中,同时要保证合适的精矿品位,因此控制合适的磨矿细度和pH值是极其重要的。

1、重介质选矿法: (1)方法是基于矿石中不同的矿粒间存在着密度差,(或粒度差),籍助流体动力和各种机械力作用,造成适宜的松散分层和分离条件,使不同物料得到分离。 重介质选矿分选原理 根据阿基米德定理,小于重介质密度的颗粒将在介质中上浮,大于重介质密度的颗粒在介质中下沉。 (2)工艺流程 矿石的重选流程是由一系列连续的作业组成。作业的性质可分成准备作业、选别作业、产品处理作业三个部分。(1) 准备作业,包括a:为使有用矿物单体解离而进行的破碎与磨矿;b:多胶性的或含黏土多的矿石进行洗矿和脱泥;c:采用筛分或水力分级方法对入选矿石按粒度分级。矿石分级后分别入选,有利于选择操作条件,提高分选效率。2) 选别作业,是矿石的分选的主体环节。选别流程有简有繁,简单的由单元作业组成,如重介质分选。(3) 产品处理作业,主要指精矿脱水、尾矿输送和堆存。 2、跳汰选矿法 (1)原理:跳汰选矿是在垂直交变介质流的作用下,使矿粒群松散,然后按密度差分层:轻的矿物在上层,叫轻产物;重的在下层,叫重产物,从而达到分选的目的。介质的密度在一定范围内增大,矿粒间的密度差越大,则分选效率越高。 实现跳汰过程的设备叫跳汰机。被选物料给入跳汰机内落到筛板上,便形成一个密集的物料展,这个物料层,称为床层。在给料的同时,从跳汰机下部周期性的给入上下交变的水流,垂直变速水流透过筛孔进入床层,物料就是在这种水流中经受跳汰的分选过程。 (2)工艺过程 当水流上升时,床层被冲起,呈现松散及悬浮的状态。此时,床层中的矿粒,按其自

身的特性(密度、粒度和形状),彼此作相对运动,开始进行分层。在水流已停止上升,但还没有转为下降水流之前,由于惯性力的作用,矿粒仍在运动,床层继续松散、分层。水流转为下降,床层逐渐紧密,但分层仍在继续。当全部矿粒落回筛面,它们彼此之间已丧失相对运动的可能,则分层作用基本停止。此时,只有那些密度较高、粒度很细的矿粒,穿过床层中大块物料的间隙,仍在向下运动,这种行为可看成是分层现象的继续。下降水流结束,床层完全紧密,分层便暂告终止。水流每完成一次周期性变化所用的时间称为跳汰周期。在一个跳汰周期内,床层经历了从紧密到松散分层再紧密的过程,颗粒受到了分选作用。只有经过多个跳汰周期之后,分层才逐趋完善。最后,高密度矿粒集中在床层下部,低密度矿粒则聚集在上层。然后,从跳汰机分别排放出来,从而获得了两种密度不同,即质量不同的产物。 3、浮选 (1)原理:浮选是根据矿物表面物理化学性质的差异,而分选矿物的一种选矿方法。 (2)浮选流程包括磨矿,分级,调浆及浮选的粗选、精选、扫选作业。有一段磨浮流程;分段磨矿-浮选的阶段磨浮流程;精矿或中矿再磨再选流程。浮选产出粗精矿的作业称粗选;粗精矿再选作业称精选;尾矿再选作业称扫选。回收矿石中多种有用矿物时,不同矿物先后浮选的流程称优先浮选或选择浮选;先将有用矿物全部浮出后再行分离的流程,称混合-分离浮选。工业生产时必须针对矿石的性质和对产品的要求,采用不同的药方和浮选流程。 浮选的原则流程即浮选的骨干流程或流程的主干结构。它一般包括段数、循环和矿物的浮选顺序等内容。 3)浮选机:浮选机类型:机械搅拌式浮选机、充气式浮选机、混合式浮选机或充气搅拌式浮选机、气体析出式浮选机。

6.1 旋流-静态微泡浮选柱的工作原理[63-66] (Principle of Cyclonic-Static Fine-Bubble Flotation Column ) 针对我国的煤泥特点及分选需要,在充分借鉴已有研究成果与技术的基础上,以刘炯天教授为首的洁净煤研究所开发出了一种新型浮选柱—旋流-静态微泡浮选柱,其原理如图6-1所示。它的主体结构包括浮选柱分选段(或称柱分离段装置),旋流段(或称旋流分离段)、气泡发生与管浮选(或总称管浮选装置)三部分。整个浮选柱为一柱体,柱分离段位于整个柱体上部;旋流分离段采用柱-锥相连的水介质旋流器结构,并与柱分离段呈上、下结构的直通连接。从旋流分选角度,柱分离段相当于放大了的旋流器溢流管。在柱分离段的顶部,设置了喷淋水管和泡沫精矿收集糟;给矿点位于柱分离段中上部,最终尾矿由旋流分离段底口排出。气泡发生器与浮选管段直接相连成一体,单独布置在浮选柱柱体体外;其出流沿切向方向与旋流分离段柱体相连,相当于旋流器的切线给料管。气泡发生器上设导气管。 管浮选装置包括气泡发生器与管浮选段两部分。气泡发生器是浮选柱的关键部件,它采用类似于射流泵的内部结构,具有依靠射流负压自身引入气体并把气体粉碎成气泡的双重作用(又称自吸式微泡发生器)。在旋流-静态微泡浮 选柱内,气泡发生器的工作介质为循环的中矿。经过加压的循环矿浆进入气泡发生器,引入气体并形成含有大量微细气泡的气、固、液三相体系。含有气泡的三相体系在浮选管段内高度紊流矿化,然后仍保持较高能量状态沿切向高速进入旋流分离段。这样,管浮选装置在完成浮选充气(自吸式微泡发生器)与高度紊流矿化(浮选管段)功能的同时,又以切向入料的方式在浮选柱底部形成了旋流力场。管浮选装置为整个浮选柱的各类分选提供了能量来源,并基本上决定了浮选柱的能量状态。 当大量气泡沿切向进入旋流分离段时,由于离心力和浮力的共同作用,便迅速以旋转方式向旋流分离段中心汇集,进入柱分离段并在柱体断面上得到分散。与此同时,由上部给入的矿浆连同矿物(煤)颗粒呈整体向下塞式流动,与呈整体向上升浮的气泡发生逆向运行与碰撞。气泡在上升过程中不断矿化。 与其它浮 图 6-1 旋流-静态微泡浮选柱工作原理 Figure 6-1 Principle of Cyclonic-Static Fine-Bubble Flotation Column

金矿浮选生产线 【工艺简介】 浮选是黄金选矿厂处理岩金矿最广泛的一种选矿方法,常用于处理可浮性很高的硫化矿物含金矿石。浮选工艺可把金最大限度地富集到硫化矿物中,尾矿可直接废弃,选矿成本低,我国80%的岩金矿都是采用该工艺进行选别。 【应用领域】 金矿浮选工艺适用于处理金粒较细、可浮性高的硫化物含金石英脉矿石及多金属含金硫化矿石和含碳(石墨)矿石等。 [ 工艺介绍 ] 金矿浮选工艺流程 金矿物的浮选一般采用一段磨矿-浮选流程,对于堪布粒度不均匀的矿石可以采用阶段磨浮工艺。我国普遍采用一段磨浮-浮选流程,从而实现有用矿物的富集。 金矿的磨矿细度要求 金矿磨矿细度的要求,一般来说对于包裹在硫化矿物中的金只需要硫化矿单体解离即可,但是对于与脉石连生的金的磨矿细度就需要达到金的单体解离。同时某一种矿物的磨矿细度度是由试验来决定的。 金矿浮选工艺矿浆浓度要求 金矿浮选的原则是:浮选大密度、粒度粗的矿物,往往用较浓的矿浆;反之,当浮选小密度、粒度细和矿泥时用较稀的矿浆,粗选用较浓的矿浆,可以保证获得较高的回收率,精选用较稀的浓度,有利于提高精矿质量。 其它工艺条件 除磨矿细度外,影响金浮选的工艺条件还包括矿浆浓度、药剂用量、充气量、浮选时间等都需要试验来确定。

[ 生产实例 ] 鑫海坦桑尼亚金矿1200t/d的选矿生产线,采用的核心工艺为金矿全泥氰化提金工艺,其中的矿石主要为硫化矿(10.7g/t)和氧化矿(2.4g/t),最终通过全泥氰化提金工艺从两种矿石中分别提取金为91058%、93.75%。了解更多项目信息点击此处。 以云南某金矿为例,选厂规模为300t/d,矿石中主要矿物为黄铁矿,金的粒度微细,且与金属硫化矿物关系密切。该矿石的浮选工艺为一次粗选、两次精选、两次扫选,但由于砷锑矿物表面易被氧化,吸附了大量的浮选药剂,而且浮选效果较差,所以该选厂委托鑫海对该工艺进行改造。鑫海针对原生产中存在的问题,结合生产实际,对工艺流程进行了技术改造,将原旋流器抛尾改为阶段磨浮,浮选抛尾,使流程畅通,易于操作,此外,还对某些工艺的设备台数及浮选药剂制度均进行改进,最终所得指标优良。改造前后具体指标对比如下: 将原生产工艺流程改为阶段磨浮流程,更易于操作,对于含杂较高的矿石中有用矿物做到早收、快收;调整浮选机的结构,改善了分选环境,又提高了浮选矿浆矿化效果,保证了指标的稳定和流程的畅通。

金矿石中提炼金的方法 单一浮选适用于处理粗、中粒自然黄金铁矿石。经破碎后的矿进入球磨机,磨细呈矿浆后进入浮选。在浮选中,用碳酸钠作调整剂,使黄金上浮。同时用丁黄药与胺黑药作补收剂,使金矿粉与矿渣分离,产出金精矿粉。 重力选矿系利用黄金与其它矿物比得的差异性进行浮选。比重差异愈大,更易于分离。将含金矿沙置入圆筒筛,通过高压水进行流矿,大于筛孔的砾砂经溜糟、皮带输送入尾矿场;小于筛孔的矿沙通过公配器输入1-3段圆跳汰机,经3段跳汰机精矿自流入摇床,进行粗、细、扫选,生产出精沙矿。此法多用于流沙矿,细碎后的矿石也可适用。 混汞浮选适用于处理自然金嵌布粒度较粗,储存在黄铁矿和其它硫化矿石。与单一浮选不同的是在磨矿后加汞板进行金回收,回收率可达30-45%。混汞后的矿浆,通过分级机溢流进行浮选。为使更好地生成汞金,磨矿时加添一定浓度的碳酸纳、苛性钠等,可使汞金回收率提到70% 。 炭浆法提金工艺,这种工敢是80年代世界最先进的提金方法,用在处理含金褐铁矿氧化矿石的选别效果更佳。1983年,中国黄金总公司对潼关金矿的选矿工艺决定改造,引用美国戴维麦基公司的炭浆提金新工艺。炭浆法即在氧化浸出的同时,进行活性炭吸附,提高金的浸出率。其流程包括:两段闭路破碎,两段磨矿,挽流器溢流产品-200目占95%,而后进入浓密机,将矿浆浓度由18-20%浓缩为42-45%左右,再经缓冲槽进入浸出吸附槽,进行浸出作业,同时用椰子壳制成的活性炭吸附,得出最终产品载金炭。尾矿用高频完全筛回收碎活性炭中的金,而后用液氯处理含氰尾液。金回收以解析、电解、酸洗等方法获得。解

析用高浓度氰化物、高碱度,进行高温高压将载金炭中的金解析下来,再将载析下来的溶液送电解回收。电解槽以钢棉为阴极、不锈钢为阳极,使金吸附在钢棉上,解析下来的活性炭用盐酸洗涤,附去炭酸钙以及其他杂质,最后在返600℃的回转窑中再生。此项工艺经过1986-1987年的试行情况分析,1987年的浸出率比1986年5个月平均指标低5.73个百分点,为81.36%。而且各月浸出率波动较大,最你为33%,最高达98.4%。原因是矿厂中硫化物及铜的含量比1984年1月和5月分别由国内、国外试验分析的结果都有增加的趋势,银、铝、铜增加亦较显着,影响炭浆工艺的浸出效果。故于1987年改造了一条浮选流程,把部分含铜较高的硫化矿用浮选法处理,既利用了原浮选系列闲置设备,又保证了炭浆法的浸出率。冶炼经过各种选矿方法生产出金精矿粉、加入KNO3氧化剂及银和硼砂。当炉温升到700℃时,毛金熔化,炉温升至1000℃,熔液开始沸腾,渣液呈飘浮状,白炽明亮的金质下沉平静,当炉温加温至1250℃-1350℃时,渣液表面亮度变暗,经数次扒去渣液,生产出纯金。总过程是通过熔化使熔液中的过剩硫等化合物氧化除去。电解直接冶炼此法为潼关金矿所采用,以钢棉为阴极直接熔炼得金银合质金。由于此法原设计所得合质金,金银不易分离,交售时白银不予计价,钢棉一次使用混入渣,成本太大。现改为水洗电解钢棉,得金银泥,一般品位为22-28%的金,15-20%的银,在金银分离反应时银、铜、铁等渣质进入溶液,而金不溶解,呈红棕色状态存在,而后将金泥水洗、烘干和溶剂一起冶炼。

高效捕收剂Y-89对某金矿浮选工艺研究 田松鹤,Ξ罗新民,刘忠荣 摘 要:黄药类高效捕收剂Y-89是近年新研制开发的一种浮选捕收剂。研究从工艺矿物学入手,先查明金的嵌布粒度、赋存状态、与硫化物的嵌镶关系等,然后通过大量的条件试验,确定适宜金浮选的工艺条件,并以闭路试验进行验证。试验结果表明,Y-89捕收剂对提高金的回收率具有特殊的捕收效果。 关键词:金浮选;Y-89捕收剂;回收率 中图分类号:TD923.13 文献标识码:A 文章编号:1671-9492(2003)06-0024-04 金是自然界化学性质最稳定的元素之一。金作为金融领域重要的硬通货币、手饰领域不可渝越的贵金属材料,一直受到人们的青睐。金在自然界一般以自然金的形式产出,其赋存形式很多。据有关资料统计,不同形态的金由于嵌布粒度的大小以及共生矿物的差异,回收的手段亦不一。一般而言,有重选、混汞、化学选矿、氨化、硫脲和浮选法等。本文以某金矿为具体研究对象,以Y-89为浮选捕收剂,着重研究了Y-89对金浮选行为的影响。 1 试样工艺矿物学研究 1.1 化学组成 试样多元素分析结果见表1。 表1矿样多元素分析结果/% Tab1The quantitative analysis of the ore multi-element/% 元素Au Ag As Sb C TFe S SiO2CaO K2O AI2O3MgO Na2O 含量 6.9114.250.590.16 1.83 1.560.8370.6 4.22 2.6211.250.110.54 3 金、银单位为g/t。 从多元素分析结果可知,回收的目的矿物为自然金,脉石矿物以石英、绢云母为主。 1.2 矿物组成 金属矿物为自然金、银金矿、方金银矿、黄铁矿、毒砂、辉锑矿、黄铜矿、闪锌矿、方铅矿、黝铜矿、硫锑铁矿、磁黄铁矿、磁铁矿、赤铁矿、褐铁矿、菱铁矿等。 非金属矿物为石英、绢云母、方解石、白云石、长石、绿泥石、黝帘石、黏土矿物等,另有少量有机碳。 1.3 金的赋存状态 金的赋存状态可以分为三类。第一类是金的独立矿物,如自然金、银金矿、方金锑矿等,呈微细粒不规则粒状,主要被毒砂、黄铁矿、辉锑矿所包裹,或产于它们晶隙间及边部,少量产于石英、方解石、绢云母集合体、长石等脉石矿物中,这部分金在磨矿细度为-74μm时有可能解离或暴露出来,这部分金约占总金的12.5%。第二类是金主要呈原子态进入毒砂、黄铁矿、辉锑矿的晶格中,或呈极细的粒状、亚显微态被硫化矿所包裹,约占总金的73.26%;少量被脉石矿物所包裹,约占总金的6.10%。这些进入矿物晶格的原子态金、极细粒金是不可解离的,只能随载体矿物一起回收。第三类是金主要被有机碳、褐铁矿等吸附,称之为吸附金,约占总金的8.14%。试样的矿石类型属于典型的低温热液含金石英脉金矿,矿石为含砷、硫、锑、碳等多元素难处理的含金矿石。金与黄铁矿、毒砂、辉锑矿等主要硫化矿物关系密切,且嵌布粒度微细,解离困难,难以获单独选矿成品金,只能在浮选过程中随载体硫化矿物一道回收。 2 Y-89黄药的特性 Y-89的通式为ROCSSNa,其制配反应式为: ROH+NaOH+CS2ROCSSNa+H2O 工业生产的Y-89为桔黄色粉末,无臭、无异味,易溶于水。药剂可配制成10%以下各种浓度的 ? 4 2 ?有色金属(选矿部分) 2003年第6期 Ξ收稿日期:2003-07-08 作者简介:田松鹤(1963-),男,湖南长沙人,湖南有色金属研究院高级工程师,湖南长沙,410015

书山有路勤为径,学海无涯苦作舟 金矿石的选矿工艺 金矿石的各种类型因性质不同,采用的选矿方法也有不同,但普遍采用重选、浮选、混汞、氰化及近年来的树脂矿浆法、炭浆吸附法、堆浸法提金新工艺。对某些种类的矿石,往往采用联合提金工艺流程。 用于生产实践的选金流程方案很多,通常采用的有如下几种: 1.单一混汞此流程适于处理含粗粒金的石英脉原生矿床和氧化矿石。混汞法提金是一种古老而又普遍的选金方法。在近代黄金工业生产中,混汞法仍然占有很重要的位置。由于金在矿石中多呈游离状态出现,因此,在各类矿石中都有一部分金粒可以用混汞法回收。实践证明,在选金流程中用混汞法提前回收一部分金粒,可以明显地降低粗粒金在尾矿中的损失。 混汞法提金的理论基础为,汞对金粒能选择性地润湿,然后向润湿的金粒中扩散。在以水为介质的矿浆中,当汞与金粒表面接触时,金与汞形成的接触面代替了原来金与水和汞与水的接触面,从而降低了表面能,亦破坏了妨碍金与汞接触的水化膜。此时汞沿着金粒表面迅速扩散,并使相界面上的表面能降低。随后汞向金粒内部扩散,形成了汞的化合物-汞齐(汞膏)。 混汞提金法又分为内混汞和外混汞两种。所用混汞设备有混汞板、混汞溜槽、捣矿机、混汞筒和专用的小型球磨机或棒磨机。 混汞提金法工艺过程简单,操作容易,成本低廉。但汞是有毒物质,对人体危害很大。所以,采用混汞提金的选矿厂应当严格遵守安全技术操作规程,使汞蒸气和金属汞对人身体的危害限制到最小程度。 2.混汞-重选联合流程此流程分为先混汞后重选和先重选后混汞两个方案。先混汞后重选流程适用于处理简单石英脉含金矿石。先重选后混汞流程适用于处理金粒大,但表面被污染和氧化膜包裹的不易直接混汞的矿石,以及含金量

书山有路勤为径,学海无涯苦作舟 浮选流程 浮选流程,一般定义为矿石浮选时,矿浆流经各个作业的总称。不同类型的矿石应用不同的流程处理,因此,流程也反映了被处理矿石的工艺特性,故常称为浮选工艺流程。 浮选工艺流程的选择,主要取决于矿石的性质及对精矿质量的要求。矿石性质主要是:原矿品位和物质组成;矿石中有用矿物的嵌布特性及共生关系;矿石在磨矿过程中的泥化情况;矿物的物理化学特性等。此外,选厂的规模、技术经济条件,也是确定浮选流程的依据。不同规模和技术经济条件,往往决定了浮选流程的繁简程度。规模较小,技术经济条件较差的选厂,不宜采用比较复杂的流程;规模较大,技术经济条件较好的选厂,为了最大限度地获得较好的技术经济效果,可以采用较为复杂的浮选流程。应该指出,有时,多种有用矿物紧密共生。对于这种复杂矿石,单一浮选流程不能最大限度地综合回收各种有用成分时,往往还须采用浮选与其他选矿方法或冶金方法的联合流程。 选择浮选流程时,必须确定浮选的原则流程和浮选流程的内部结构。 选择浮选原则流程的任务,在于解决浮选流程的段数和有用矿物的浮选顺序问题。实践中,以磨矿段数与浮选作业连系来划分浮选的段数。一般可以分为一段浮选流程和阶段磨矿阶段选别流程。将矿石一次磨到选别所需要的粒度,然后经浮选得到最终精矿的浮选流程,称为一段浮选流程(图1 );其中磨矿可以是一段或连续几段。阶段磨矿、阶段浮选则是根据先粗后细的顺序,经磨矿逐段解离出不同嵌布粒度的有用矿物、并逐段浮选出已经解离出来的有用矿物的流程。阶段磨矿、阶段浮选流程、又可分为三种情况:1、尾矿再磨再选流程(图2 );2、粗精矿再磨再选流程(图3 );3、中矿再磨再选流程(图4 )。

第!"卷第#期非金属矿 $%&’!"(%’# !))*年#月 (%+,-./0&&12-1+.3 40+,! !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!))* 利用旋流, 静态微泡浮选柱选萤石矿的实验室研究周晓华 刘炯天 王永田 张明青 张 敏 (中国矿业大学化工学院,徐州!!#))5 )摘要 介绍了旋流,静态微泡浮选柱的结构和原理,并将其用于甘肃某地萤石矿石浮选实验研究。结果表明:该法可获得607!含量大于859的优质萤石矿粉; 与常规浮选在基本相同的情况下进行对比,采用一粗二精流程即可达到浮选目标,简化了流程。关键词 萤石矿 浮选 旋流, 静态微泡浮选柱实验 随着冶金、化工、建材及陶瓷业的发展,萤石块矿的消耗急剧增长,经浮选加工的高级萤石精矿(粉)的需求越来越大,对其含杂要求也日趋严格。富矿特别是高品位的富矿很少,占萤石开采量绝大部分的是贫矿,且多与金属或非金属矿物伴生。 现行采用浮选法从矿石中获得萤石精矿,多年来沿用传统选矿工艺制度,一般采用碎矿,磨矿(:)9浓度), 一粗二(或三)扫六次精选工艺,以碳酸钠、水玻璃作调整剂,在碱性(;<"5’:)介质中添加油酸或氧化石蜡皂作捕收剂。浮选过程中为保证油酸的使用效果,需将矿浆通蒸汽加热至=)!")>进行浮选。中矿的处理,多采用“中矿顺序返回”。 要发挥我国萤石资源优势,就必须重视提高萤石矿的选矿技术水平。综观国内同行的研究,在萤石浮选用药剂品种、药剂制度及浮选工艺方面取得了不少进展,对伴生矿物的回收利用也有所涉及,但很少有浮选设备方面研究的报道。实际上现行工艺的一粗二(或三)扫六次精选工艺存在着设备台数多、动力消耗大、流程冗长、浮选效果差的显见弊端。 结合国外同行对浮选柱分选工艺、矿物适应性的研究结果,我们认为采用旋流,静态微泡浮选柱作萤石浮选是可行的。因此,我们采集了甘肃永昌某萤石矿矿样,在实验室对其进行了相关实验研究。#旋流, 静态微泡浮选柱分选方法及原理旋流,静态微泡柱分离方法,包括柱浮选、旋流分离、管流矿化三部分(图#)。整个设备为圆柱体:柱浮选位于柱体上部,用于原料预分选,并借助其选择性优势得到高质量精矿;旋流分选位于柱浮选下部,用于柱浮选的进一步分选,并通过高回收能力得到合格尾矿;管流矿化是在引入气体并形成微泡的基础上,用于旋流分选的进一步分选并沿切向与旋流分选相连形成循环。 管浮选段,包括气泡发生器与浮选管段两部分;气泡发生器,是浮选柱的关键部件,它采用类似于射流泵的内部结构,具有依靠射流负压自身吸入气体并把气体粉碎成气泡的双重作用(又称自吸式微泡发生器)。在旋流,静态微泡柱分选设备内,气泡发生器的工作介质为循环中矿。经加压的循环矿浆进入气泡发生器,引入气体并形成含大量微细气泡的气、固、液三相体系。含气泡的三相体系在浮选管段内高度紊流矿化,然后仍保持较高能量状态沿切向高速进入旋流分离段。这样,管浮选段在完成浮选充气(自吸式微泡发生器)与高度紊流矿化(浮选管段)功能的同时,又以切向入料的方式在柱体底部(旋流分离段)形成旋流力场。管浮选段为整个柱分离方法的各类分选方式提供能量来源,并基本上决定了整个分选过程的能量状态。 当大量气泡沿切向进入旋流分离段时,由于离心力和浮力的共同作用,便迅速以旋转方式向旋流分离段中心汇集,进入柱分离段并在柱体断面上得到分散。与此同时,由上部给入的矿浆连同矿粒呈整体向下塞式流动,与呈整体向上升浮的气泡发生逆向运行与碰撞,使气泡在上升过程中不断矿化。 旋流分离段不仅加速了气泡在柱体断面上的分散,更重要的是对柱分离中矿以及经管浮选循环中矿的分选。在离心力作用下,呈向上向里运动的气泡(包括矿化气泡)与呈向下向外的矿粒(以中矿为主)发生碰撞与矿化,形成旋流力场条件下的表面分选。这种分选不仅保持了与矿浆旋流运动垂直的背景,而且受旋流力场强度的直接影响。力场强度愈大,这种表面分选作用愈强。 旋流分离作用贯穿于整个旋流分离段,它既形成了气泡与矿粒的分离,又形成了矿粒按密度的径向分布。这样,在实现自身旋流分离的同时,旋流力场又构成了与其它分选方式的联系与沟通,成为整 个分选过程的中枢。作为表面浮选的补充,旋流分— 5=—万方数据

脉金矿选矿工艺 国内开发的脉金矿石类型繁多,主要可归纳为:含金石英脉或含金黄铁矿石英脉型;含金黄铁矿蚀变花岗岩型;含金多金属硫化矿石英脉型;含金氧化矿石英脉型和含金钨砷矿石英脉型五类。根据各类型矿石的特点,采用重选、混汞、浮选、氰化、硫脲、炭浆和树脂吸附等方法中的一种或多种综合性的工艺进行选别,有时还辅以水冶、热处理法等。 (一)重选法选金 重选是选金最古老、最普遍的方法之一。在砂金矿中,企通常是呈单体自然企形态存在,密度一般大于16吨/米3,与脉石密度差大,因此重选是选别砂金矿最主要、最有效最经济的方法。但在脉金选厂,重选则很少单独使用,多作为联合提金流程的一部分,一般是在磨矿与分级回路中,采用跳汰机或螺旋溜槽与摇床配合,提前回收己解离的粗粒单体金,以利于其后的浮选或氰化作业,并可获得合格的金精矿。这种方法在小型金矿和地方群采矿山用得较普遍。 重选选金的主要设备是各种形式的溜槽、跳汰机和摇床。除常规重选设备外,根据我国金矿的生产特点,在消化、吸收国外先进设备基础上,我国研制了皮带溜槽、罗斯溜槽、圆形跳汰机、砂金离心洗选机组等新型重选设备,在黄金生产中已取得良好效果。软覆面溜槽还用来处理浮选或混汞尾矿,以提高金的回收率。

(二)混汞法提金 混汞法按其生产方式可分为内混汞和外混汞。在砂金矿山普遍用混汞法分离金与重砂矿物;而在脉金矿山,混汞通常作为联合流程的一部分与浮选、重选、氰化等配合,主要用来捕收粗粒单体金。内混汞是在混汞筒或磨矿机内进行,可以较好控制汞的污染。 外混汞的主要设备是混汞板,它由支架、床面、汞板三部分组成。汞板材料有紫铜板、镀银铜板、纯银板等,以镀银铜板的混汞效果最好。为了镀银和生产上更换方便,常将电解铜板裁成宽400- 600毫米,长800 - 1200毫米的小块,镀银后,按支架的倾斜方向一块块铺设在床面上。 (三)浮洗法选金 浮选是黄金选矿厂处理脉金矿石应用最广的方法之一。在大多数情况下,浮选法用于处理可浮性很高的硫化矿物含金矿石,效果最显著。因为通过浮选不仅可以把金最大限度地富集到硫化矿物精矿中,而且可废弃尾矿,选矿成本低。浮选法还用来处理多金属含金矿石,例如金-铜、金-铅、金-锑、金-铜-铅-锌-硫等矿石。对于这类矿石,采用浮选法处理能够有效地分别选出各种含金硫化物精矿,有利于实现对矿物资源的综合回收。此外,对于不能直接用混汞法或氰化法处理的所谓"难溶矿石",也需要采用包括浮选在内的联合流程进行处理。当然浮选法也存在局限性;对粗粒嵌布、金粒度大于0.2毫米的矿石,对不含硫化物的石英质含金矿石,调浆后很难获得稳定的

金矿选矿工艺 金矿工艺通常是由金矿与脉石的物理性质、化学性质及矿物学性质决定的,如比重差很大、浸染粒度粗的金矿石,一般用重选法处理;矿物表面润湿性差别大、浸染粒度细的金矿石,一般用浮选法处理。 对于某些复杂的难选金矿石,为了最大限度地提高金的回收率并回收其他有用成分,选择多工艺联合流程无疑在技术上是必要的,在经济上也是合理的。 常见的金矿石主要有两大类:石英脉型金矿石与硫化含金矿石。 一、石英脉型金矿石:石英脉型金矿石选矿工艺主要是氰化法、浮选法,工艺的确定主要取决于金的粒度及与其他矿物的共生关系。在矿石表面受污染或有薄膜的游离态金的情况下,可采用跳汰重选回收一部分金,降低尾矿品位,减少氰化浸出时间。 当矿石可浮性较好时,含石英的金矿石浮选能产出近似氰化工艺处理后的尾矿,浮选尾矿磨后再浮选,可以提高浮选回收率。在多数情况下,氰化法应用于石英脉型金矿石较为普遍,其主要考虑的是矿石磨矿细度,矿浆中氰化物浓度,浸出时间。同时,为了减少氰化作业量,可采用浮选精矿再氰化的工艺。 二、硫化物含金矿石:绝大多数含金硫化矿石可以用浮选法处理,有的亦可用氰化法处理,或采用联合方法,也可以用混汞、重选或其联合流程。 浮选或氰化流程的选择,取决于金的回收率、伴生矿物的综合利用程度等,如果矿石中含有较多的粗粒金,则必须预先选出,因为粗粒金在氰化溶液中溶解较困难,而且浮选法也难以回收。当金粒表面洁净,且矿石中没有对混汞有害的成分时,混汞法较重选法效果较好。在生产实践中,常用的含金硫化矿的选矿流程为:先浮选,浮选精矿可以直接氰化,也可再磨后氰化,或用重选与混汞处理。 对于金矿选厂,尽量采用成熟的、简单易行的生产流程,在这个前提下,选矿设备选型、厂区建设都要留有余地,为以后生产发展和流程改进提供条件。