弧面凸轮数控转台的设计——3D建模跟装配文档

- 格式:doc

- 大小:4.67 MB

- 文档页数:56

弧形板凸轮的数控加工实践冯正奎毕长波(秦皇岛职业技术学院,,河北秦皇岛066000)摘要:阐述了在立式加工中心上,利用普通立铣刀加工带状曲面的工艺过程。

包括UG/NX的曲面建模、生成曲面加工程序和工件的装夹与对刀方法等。

解决了由于工件刚性差引起的切削振动、生产率低和刀具费用高等问题。

关键词:弧形板凸轮UG/NX 单向提刀切削NC Machining Practice for Arc plate CamFENG Zhengkui, BI Changbo(Qinhuangdao Vocational College, Qinhuangdao 066000,CHN)弧形板凸轮(如图一所示)相当于圆柱凸轮的一部分。

凸轮的工作面是一条带状曲面,包括左侧的上升部分、中间的平坦部分和右侧的下降部分,各部分之间有过渡圆弧。

该凸轮为葡萄酒灌装机的主控凸轮,用来驱动酒瓶的升、降,从而使注酒管进入和退出酒瓶。

加工凸轮工作面重点保证轮廓形状准确、表面光滑,从而保证凸轮机构的运动精度和平稳性;其次是保证曲面与从动件滚子的接触精度,滚子轴线沿凸轮径向布置,所以在曲面建模时要特别注意曲面法线的方向。

凸轮工作曲面的加工工艺则重点研究:刀具选用、刀具路径、工件的装夹和对刀操作等。

图一用不锈钢板卷制成钢圈作为工件的毛坯,经车削加工后,钢圈的内、外圆柱面和上、下端面都已达到零件图纸尺寸和表面质量要求(外径840mm,壁厚20mm,高136mm)。

然后,将钢圈沿斜线切割,一个钢圈分割出三个零件毛坯。

再经过进一步的切割,各斜面留3—10mm的加工余量。

需要注意的是:由于钢圈经过卷板、焊接和车削加工,存在内应力。

切割分开后,圆弧半径有变化,需要矫正,保证圆弧半径偏差在2mm之内,待切削加工后再进一步矫正。

弧形板凸轮可以像一般圆柱凸轮一样,在四轴铣床上加工工作曲面,这种方法的加工原理、编程和机床运动各方面都很简单,而且容易保证曲面轮廓形状和曲面法线方向。

基于MATLAB和Solidworks的弧面凸轮设计及3D建模袁伟

【期刊名称】《精密制造与自动化》

【年(卷),期】2014(000)002

【摘要】弧面凸轮机械手在工业自动化领域中应用非常广泛,但在其设计与建模过程中,由于其工作轮廓曲面的特殊性,无法按照常规曲面的机械制图方法进行设计。

此次设计基于MATLAB和Solidworks软件的结合,通过实例提出了一种新的设计与建模方法,并验证了该方法的正确性和可行性,可供机械设计人员参考和使用。

【总页数】3页(P25-27)

【作者】袁伟

【作者单位】陕西工业职业技术学院陕西咸阳 712000

【正文语种】中文

【相关文献】

1.基于MATLAB和SolidWorks软件的共轭凸轮设计及运动仿真

2.基于MATLAB 和SolidWorks的平行分度凸轮设计

3.基于MATLAB和SolidWorks的弧面分度凸轮三维实体建模

4.基于Pro/ENGINEER的空间弧面分度凸轮3D建模与数控加工仿真

5.基于UG软件的弧面分度凸轮的3D建模与传动固有频率分析

因版权原因,仅展示原文概要,查看原文内容请购买。

端面凸轮冷精锻模的三维建模及凸模NC加工ee(ee)指导老师:ee[摘要]在传统的装配过程中,当一个零部件与另一个零部件装配失败后,只能返回装配结果,重新设计,重新生成样品,重新用真实装配来检验。

这种装配关系的滞后检验,不但带来成本的巨大浪费,而且完全不符合快速反应市场的需要。

随着计算机软件硬件技术的发展,在机械制造领域中,零部件如何装配、加工、各零部件是否发生干涉等都能在虚拟装配环境中实现。

同时,借助虚拟装配技术,能在产品设计阶段就能了解设计结果的装配性。

这种虚拟装配技术对小批量生产方式具有开发周期短、设计质量高,开发成本低等特点。

以端面凸轮冷精锻模为例,基于CATIA环境下进行三维建模和零部件的虚拟装配并对凸模进行NC数控加工模拟。

[关键词]虚拟装配三维建模CATIA 数控加工End CAM precision cold forging die of 3 d modeling andconvex mold NC machiningee(ee).Tutor: ee[Abstract] In traditional assembly process, when a parts with another parts assembly failed, only to return to assembly as a result, the redesign, regenerate the sample, with real assembly to test again.The lag of inspection, the assembly relationships, not only the huge waste of cost, and completely do not conform to the rapid response to market needs.With the development of computer software, hardware technology, in the field of mechanical manufacturing, parts how to intervene with assembly, processing, all parts are in, etc. Can be implemented in the virtual assembly environment.At the same time, with the aid of virtual assembly technology, can in the product design phase can understand the design result of assembling.This kind of virtual assembly technology of small batch production mode has short development cycle, design, high quality, low cost of development.To end CAM precision cold forging die as an example, based on CA TIA environment for 3 d modeling and virtual assembly of parts and NC NC machining simulation was carried out on the punch.[Key words] Virtual assembly;3 d modeling using;CATIA;NC machining目录1.绪论 (1)1.1选题的目的及意义 (1)1.2.软件介绍及研究现状 (1)1.3冷精锻的结构分析 (2)2.三维建模 .............................................. 错误!未定义书签。

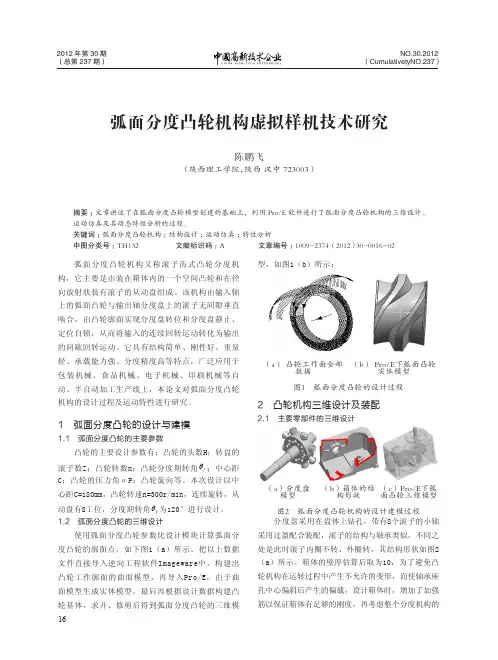

16弧面分度凸轮机构又称滚子齿式凸轮分度机构,它主要是由装在箱体内的一个空间凸轮和在径向放射状装有滚子的从动盘组成。

该机构由输入轴上的弧面凸轮与输出轴分度盘上的滚子无间隙垂直啮合,由凸轮廓面实现分度盘转位和分度盘静止、定位自锁,从而将输入的连续回转运动转化为输出的间歇回转运动。

它具有结构简单、刚性好、重量轻、承载能力强、分度精度高等特点,广泛应用于包装机械、食品机械、电子机械、印刷机械等自动、半自动加工生产线上,本论文对弧面分度凸轮机构的设计过程及运动特性进行研究。

1 弧面分度凸轮的设计与建模1.1 弧面分度凸轮的主要参数凸轮的主要设计参数有:凸轮的头数H;转盘的滚子数Z;凸轮转数n;凸轮分度期转角f θ;中心距C;凸轮的压力角αP;凸轮旋向等。

本次设计以中心距C=180mm,凸轮转速n=300r/min,连续旋转,从动盘有8工位,分度期转角f θ为120°进行设计。

1.2 弧面分度凸轮的三维设计使用弧面分度凸轮参数化设计模块计算弧面分度凸轮的廓面点,如下图1(a)所示。

把以上数据文件直接导入逆向工程软件Imageware中,构建出凸轮工作廓面的曲面模型,再导入Pro/E,由于曲面模型生成实体模型,最后再根据设计数据构建凸轮基体,求并、修剪后得到弧面分度凸轮的三维模型,如图1(b)所示:(a) 凸轮工作面全部 数据 (b) Pro/E下弧面凸轮实体模型图1 弧面分度凸轮的设计过程2 凸轮机构三维设计及装配2.1 主要零部件的三维设计(a)分度盘 模型 (b)箱体的结构形状(c)Pro/E下弧面凸轮三维模型图2 弧面分度凸轮机构的设计建模过程分度盘采用在盘体上钻孔,带有8个滚子的小轴采用过盈配合装配,滚子的结构与轴承类似,不同之处是此时滚子内圈不转、外圈转,其结构形状如图2(a)所示。

箱体的壁厚估算后取为10,为了避免凸轮机构在运转过程中产生不允许的变形,而使轴承座孔中心偏斜后产生的偏载,设计箱体时,增加了加强筋以保证箱体有足够的刚度,再考虑整个分度机构的弧面分度凸轮机构虚拟样机技术研究陈鹏飞(陕西理工学院,陕西 汉中 723003)摘要:文章讲述了在弧面分度凸轮模型创建的基础上,利用Pro/E 软件进行了弧面分度凸轮机构的三维设计、运动仿真及其动态特性分析的过程。

目录摘要...............................................................1 第一章绪论........................................................21.1凸轮轴工艺设计的概述...........................................21.2凸轮轴设计的作用...............................................31.3凸轮轴设计的结果和意义.........................................31.4凸轮轴加工的有关定义.........................................3 第二章凸轮轴零件的三维造型.................................... 42.1采用UG的特点.................................................42.2凸轮轴三维造型.................................................62.3本章小结.......................................................8 第三章凸轮轴零件工艺规程文件的编制...............................93.1凸轮轴的作用..................................................103.2凸轮轴的特点..................................................103.3凸轮轴的应用..................................................103.4凸轮轴工艺分析................................................143.5夹具的设计....................................................163.6拟定工艺路线..................................................183.7本章小结.....................................................22 第四章凸轮轴数控磨削的编程........................................224.1.编程要求......................................................234.2数控磨编程....................................................234.3本章小结......................................................26 第五章总结与展望..................................................255.1总结..........................................................265 .2展望........................................................26 参考文献...........................................................27 附录一英文翻译附录二凸轮轴零件图附录三夹具装配图附录四非标准件图附录五机械加工工艺过程卡片附录六机械加工工艺卡片附录七机械加工工序卡片摘要这次毕业设计的目的就是要对轴类零件的半成品以后的磨削加工有所了解,凸轮轴是轴类零件中比较复杂的一种曲轴。

数控机床三维建模与设计数控机床三维建模与设计I数控机床三维建模与设计摘要数控车床是装有数字程序控制系统的⾃动化车床。

其通过数字化信号由伺服系统对机床运动及加⼯过程进⾏控制,最终实现车床⾃动完成对零件的加⼯。

与其他控制相⽐,数控的最⼤特点是运动的执⾏与程序的编制相互独⽴。

其集中了⾃动化机床、精密机床和通⽤机床的优点,具有⾼效率、⾼质量和⾼柔性的特点。

计算机建模技术将机械设计的参数化应⽤于数控机床的设计与研究,以提⾼机床产品的质量,加快数控机床的更新换代。

在传统机械设计的基础上,使⽤功能强⼤的Pro/e ⼯程建模软件建⽴数控机床主轴部件的实体模型,并模拟机床主轴部件的装配过程、主传动、换⼑运动等过程,使设计者在制造样机之前,及时发现设计过程中潜在的缺陷,为下⼀步的设计提供良好的条件。

关键字:计算机建模,参数化,数控机床,主轴部件,装配过程,主传动,换⼑运动陕西科技⼤学毕业设计说明书II NUMERICAL CONTROL MACHINE THREE DIMENSIONALMODELLING AND DESIGNABSTRACTNumerical control (NC) lathe is an automatic lathe that installed numerical program control system. It transmits numerical signal to control the machine tool’s movement and machining process by servo system, eventually realizes that it automatically completes to processing of parts. With NC’s biggest characteristics that other control compare, Discharge movement and program mutually independent. It collects the advantages of automatic machine tools, precise machine tools and general purpose machine tools, having the characters of high-efficiency, high-quality and high-flexibility.The calculator is set up the mold technique to turn the parameter that the machine design to apply in the design and researches that the number control the tool machine, with the quantity of the exaltation tool machine product, the renewal that speeds number to control the tool machine changes the generation. On the foundation that the traditional machine design, the strong engineering of Pro/ e of the usage function sets up the entity model that the mold software builds up number to control the tool machine principal axis parts, and imitate the assemble process, lord of the tool machine principal axis parts to spread to move, change the knife the sport etc. process, make design is before make the kind machine, discovering to design the process in time in the latent blemish, provide the good condition for the design of the next move.KEYWORDS: Computer modelling,Parametrization,Numerical control machine,Main axle part,Assembly process,Master drive,The knife movement trading数控机床三维建模与设计III⽬录摘要.................................................................... I ABSTRACT................................................................ II 1绪论.. (1)1.1 数控机床的产⽣与发展 (1)1.1.1 数控机床的产⽣与发展 (1)1.1.2 数控机床的技术发展趋势 (1)1.2 设计的主要任务 (2)2 主传动设计 (3)2.1 驱动源的选择 (3)2.2 转速图的拟定 (3)2.3传动轴的估算 (4)2.4齿轮模数的估算 (6)3 主轴箱展开图的设计 (7)3.1各零件结构和尺⼨设计 (7)3.1.1设计的内容和步骤 (7)3.1.2 有关零部件结构和尺⼨的确定 (7)3.1.3 各轴结构的设计 (8)3.1.4 主轴组件的刚度和刚度损失的计算: (9) 3.2 装配图的图纸设计 (12)3.2.1 标注尺⼨ (12)3.2.2 编写技术要求 (12)3.2.4 列出零件明细表及标题栏 (13)4 主轴部件的实体建模及运动模拟 (14)4.1 零部件的实体建模 (14)4.1.1 各轴的实体建模 (14)4.1.2 轴承的实体建模 (16)4.1.3 箱体的实体建模 (18)4.1.4 齿轮的实体建模 (18)4.2 主轴部件的装配 (21)4.2.1 主轴部件的装配 (21)4.2.2 主轴部件装配的动态模拟 (21)4.3 主轴部件的运动演⽰ (22)4.3.1 主传动的运动演⽰ (23)陕西科技⼤学毕业设计说明书IV5 零件⼯作图设计 (24)5.1 零件⼯作图设计的基本要求 (24)5.1.1 零件⼯作图设计的基本要求 (24)5.2 主要零件⼯作图的设计要点 (24)5.2.1 轴类零件⼯作图的设计要点 (24)5.2.2 齿轮零件⼯作图的设计要点 (25)5.2.3 机体零件⼯作图的设计要点 (25)5.3主要零件⼯作图的绘制完成 (26)6 设计的总结 (27)致谢 (28)参考⽂献 (29)数控机床三维建模与设计 1数控机床三维建模与设计 11绪论1.1 数控机床的产⽣与发展1.1.1 数控机床的产⽣与发展微电⼦技术,⾃动信息处理,数据处理以及电⼦计算机的发展,给⾃动化带来了新的概念,推动了机械制造⾃动化的发展。

凸轮机构及设计范文凸轮机构是一种常见的机械传动装置,主要用于将旋转运动转化为直线或曲线运动。

它由凸轮、从动件和连接件三个部分组成,其中凸轮是关键部件,凸轮的形状决定了从动件的运动轨迹。

凸轮的设计是凸轮机构设计中至关重要的一步。

凸轮的形状可以根据从动件的运动要求进行设计。

常见的凸轮形状有椭圆形、圆心偏心形、圆弧形等。

在选择凸轮的形状时,需要考虑从动件的运动速度、加速度、运动轨迹等因素,并结合实际应用的要求进行设计。

凸轮的设计过程中,首先需要确定凸轮的运动周期和凸轮轴的转速。

根据凸轮的运动周期和转速,可以计算出凸轮的基准圆直径。

然后,根据基准圆直径和从动件的运动要求,确定凸轮的形状。

在凸轮的设计过程中,还需要考虑凸轮的材料选择和凸轮的制造工艺。

凸轮通常使用高强度、高耐磨的材料制造,如合金钢、铸铁等。

凸轮的制造工艺主要有铣削、数控加工等。

凸轮机构的设计中,还需要考虑连接件的设计。

连接件主要是指凸轮和从动件之间的连接部件,常见的连接件有滚子、滑块、曲柄等。

连接件的设计要考虑从动件的运动要求和凸轮的形状,合理选择连接件的形式和材料,以确保凸轮机构的正常运行。

凸轮机构的设计在工程实践中有着广泛的应用。

比如,在发动机中,凸轮机构被用于控制气门的开关时间和开闭速度,以实现燃气进出的控制;在纺织机械中,凸轮机构被用于控制织机的运动,使得织机能够按照指定的运动规律工作;在机床中,凸轮机构被用于控制加工工具的运动,以实现工件的加工。

总之,凸轮机构的设计是机械工程中一个重要而复杂的任务。

凸轮的形状和连接件的设计是凸轮机构设计过程中的关键步骤。

通过合理选择凸轮的形状和连接件的设计,可以实现凸轮机构的高效运行和满足不同应用的需求。

凸轮机构的设计需要综合考虑运动要求、材料选择、制造工艺等因素,以确保设计的凸轮机构能够稳定可靠地工作。

摘要1 绪论2 数控编程中的加工工艺分析及设计2.1凸轮加工工数控铣床加工工艺过程一般是:先通过分析零件图样,明确工件适合在数控铣削的加工内容、加工要求,然后以此为出发点确定零件在数控铣削的加工工艺和过程顺序。

接着确定数控加工的工艺装备,如:确定何种类型、规格、技术参数的机床;考虑工件如何装夹及装夹方案的拟定;选择适合加工的表面、结构特征和技术要求的刀具并进行调试,明确和细化工步的具体内容,包括对走刀路线、位移量和切削参数等的确定。

数控铣床加工工艺过程如图2.1所示。

图2.1 数控铣床加工工艺过程2.1.1分析零件图图5.1所示为槽形凸轮零件,在铣削加工前,该零件是一个经过加工的圆盘,圆盘直径为280mm φ,带有两个基准孔35mm φ及12mm φ。

35mm φ及12mm φ两个定位孔。

5.1 零件图(1)分析零件的尺寸标注该零件凸轮轮廓由HA 、BC 、DE 、FG 和直线AB 、HG 以及过渡圆弧CD 、EF 所组成。

组成轮廓的各几何元素关系清楚,条件充分,所需要基点坐标容易求得。

凸轮内外轮廓面对X 面有垂直度要求。

该零件的材料为HT200,切削工艺性较好。

(2)分析凸轮加工的质量要求(1)表面间的平行度和垂直度,为了保证配合能够紧密贴和。

所以工件应该装的平稳。

(2)表面粗糙度和精度等记,一般表面精度为IT6以上。

表面粗糙度<0.1高精度的表面。

(3)孔和槽的精度,垂直度,粗糙度。

最终精度可达IT6-IT10。

粗糙度1.6-0.4mm。

垂直度要求高。

(4)其他部分达到尺寸要求即可。

加工的关键问题是如何保证平面凸轮零件的尺寸、形状、位置精度和表面粗糙度。

2.2加工方法选择及加工方案确定2.2.1机床的合理选用机床的种类繁多,不同类型的数控铣床其使用范围也有一定的局限性,只有在一定的工作条件下加工一定的工件才能达到最佳的效果。

因此,确定要选择的铣床之前,应首先明确加工的对象、内容和要求。

1考虑的是零件的外形尺寸和重量,使其在机床的允许范围以内。

实验四、盘型凸轮的建模 一、实验目的 通过本实验的学习,使读者了解Pro/E Wildfire 5.0中凸轮零件建模的基本方法和高级特征的配置使用。并掌握“基准曲线”和“可变剖面扫描”等实体特征建模的一般方法。 二、实验内容 本例将通过凸轮类零件建模过程的实例,介绍Pro/E Wildfire 5.0中凸轮类零件常用的建模方法,凸轮类零件主要包括盘型凸轮、圆柱凸轮和异型凸轮等,是机械设计中一类重要零件,所使用的建模命令主要以“基准曲线”和“可变剖面扫描”等基本特征和高级特征为主。 三、实验指导 Step 1、新建零件文件 启动Pro/E Wildfire 5.0,单击工具栏“新建”按钮,选择系统默认“零件”类型,取消选中【使用缺省模板】复选框,选择【mmns_part_solid】选项,最后单击【确定】,进入三维实体化环境。 Step 2、创建基准曲线特征 选择【插入模型基准】|【曲线】菜单项,系统弹出如图4-1所示“菜单管理器”对话框,选择“从方程”|“完成”选项,系统打开如图4-2和图4-3所示的“曲线”对话框和“设置坐标系”提示,选择原始坐标系,设置坐标系类型为“笛卡尔”。

图4-1 图4-2 图4-3 系统弹出一个“记事本”窗口,在打开的记事本中输入如下方程式: X=90+90*t Y=25*(1-cos(t*180)) Z=0 选择“记事本”窗口中“文件”|“保存”菜单项,然后退出记事本,单击“曲线”对话框中的“确认”按钮,完成的基准曲线如图4-4所示。 - 2 -

图4-4 Step 3、基准曲线输出 选择“文件”|“保存副本”菜单项,弹出如图4-5所示“保存副本”对话框,输入新建名称为“tulun”,选择类型为“IGES”,然后单击“确定”按钮,在弹出的如图4-6所示的“输出IGES”对话框中选择“基准曲线和点”选项,取消选择“曲面”选项,然后单击“确定”按钮完成输出。然后再模型树中选择已创建的曲线,右击,选择“隐藏”

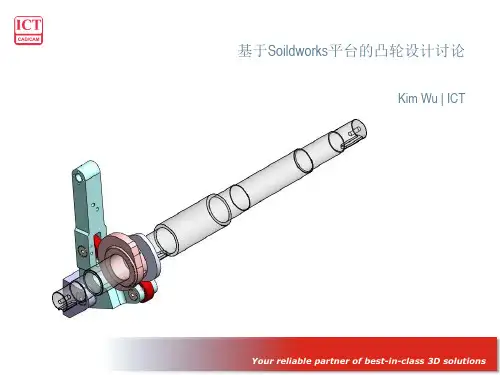

基于SolidWorks的弧面凸轮精确建模文章介绍了如何利用C++编制程序,求出弧面凸轮轮廓曲面的三维坐标值,然后在SolidWorks环境下,利用其强大的三维实体建模技术创建精确的三维实体模型,为弧面分度凸轮机构的后续研究和开发奠定了基础。

标签:弧面凸轮;C++;SolidWorks;三维建模引言弧面凸轮在分度机构上应用广泛,如何精确加工制造其复杂的轮廓曲面是关键技术。

在以往的三维实体建模中用模拟加工方法生成的近似模型不够精确,根据弧面凸轮机构运动学原理,在建立弧面分度凸轮工作轮廓面方程的基础上,应用C++语言编写了弧面凸轮轮廓面上点坐标的计算程序,然后在SolidWorks中运用三维实体建模技术创建了弧面凸轮的精确三维实体模型,为弧面分度凸轮机构的研究与开发及其动力学仿真奠定了基础。

1 弧面凸轮轮廓曲面方程1.1 弧面凸轮的特点[1]弧面凸轮为圆弧回转体,工作面为凸脊,是空间不可展曲面,通过工作面螺旋升角的变化实现分度盘的间歇运动和定位。

同时为了减小摩擦,分度盘上装有轴线沿分度盘圆周均布的滚子。

凸轮转动时凸轮的分度段轮廓面推动滚子使分度盘分度转位,在停歇段,分度盘上相邻的两个滚子跨夹在凸轮凸脊的两侧以实现分度盘定位。

弧面凸轮机构是一种性能良好的间歇运动机构,它具有如下特点:1)结构简单,刚性好,承载能力在凸轮机构中是最大的。

2)设计限制少,分度范围宽,分度数,在特殊条件下,可以做到(从动盘每转两圈停歇一次)。

在小分度数时,其比圆柱分度凸轮机构具有明显的优越性。

3)该机构中心距可作微调,即可加预紧,消除间隙,使得该机构可获得较好的动力特性和运动特性,运转平稳。

因此,它可用于高、中、低速各种场合。

4)精度高,分度精度可达。

5)凸轮工作曲面复杂,加工难度大,成本高。

从动盘的加工也较平面和圆柱凸轮分度机构困难。

6)若分度数超过24,预紧易卡死,该机构优势变得不明显。

2.2 根据求出的三维坐标值制作“.txt”文件a)要保正整个建模过程中凸轮原点的一致。

弧面凸轮数控转台的设计——3D建模与装配 摘要:弧面凸轮机构是一种高速装置,广泛的应用于各种机械传动中。为适应当代社会对弧面凸轮制造加工精度等方面的要求,本设计利用UG强大的二次开发功能,通过运用UG/API语言进行编程,从而开发出弧面凸轮的建模命令,使得弧面凸轮的3D建模与装配变得简单。

关键词:弧面凸轮,UG二次开发,3D建模,装配 The Design Of Globoidal Indexing Cam NC rotate table——3D construction mode and Assembly

Abstract:Globoidal indexing cam mechanism is a high speed indexing drivingdevice,it is widely used in many kinds of mechanical transmission .In order to fit the social request of Arc Cam manufacturing and processing precision, this Design used a strong secondary development function of UG. By using UG/API programming, therefore, to develop a modeling command Arc Cam. And make it easy to 3D Modeling and assembling.

Keywords: Globoidal indexing cam, Secondary development function of UG, 3D Modeling and assembling. 第1章 绪论 1.1课题的研究背景 弧面凸轮减速器是一种新型、高效的减速器,在国内尚属于研究阶段。该减速器可取代涡轮蜗杆减速器,且具有优良的特性。它可通过调整中心距进行预紧,达到无间隙啮合,长期运转后可保持良好精度,传动效率高,热损耗小。该机构不仅精度高,而且体积小、重量轻、传动效率高、寿命长,适宜于高速高精度及高效率的场合。 我国对弧面分度凸轮机构的研究始于20 世纪70 年代末, 上海工业大学, 天津大学、合肥工业大学、吉林工业大学、山东工业大学、陕西科技大学(原西北轻工业学院)、大连轻工业学院、上海工程技术大学等高校以及山东诸城锻压机床厂、西安钟表机械厂、芜湖电工机械厂等厂家都在弧面分度凸轮机构的研究、制造方面取得了一批成果 弧面凸轮在经历了几十年的发展后,凸轮机构学的理论研究已经达到较高的水平, 为凸轮机构的设计制造奠定了坚实的理论基础。当今, 凸轮机构的设计已广泛采用解析法并借助计算机来完成, 但目前国内文献介绍的凸轮机构CAD、 CAM 只能设计几种平面或空间凸轮机构。而基于UG软件的二次开发模块开发了弧面凸轮的三维CAD软件,为弧面凸轮数控加工模拟以及建立弧面凸轮的运动仿真系统奠定了基础。因此,现代弧面分度凸轮机构的设计建模技术有着广泛的工程应用背景和研究意义 。随着计算机技术和现代设计理论与方法的迅速发展,三维设计软件尤其是Unigraphics 在机械零件和产品设计中的日益普及,弧面凸轮实体在三维软件特别是在UG中的绘制变得越来越重要。但UG中并无弧面分度凸轮的实体建模命令,这就得要我们借助UG强大的二次开发功能,通过定制弧面凸轮设计界面,达到直接建立三维实体的目的。 建模技术是CAD的核心技术,参数化造型技术和特征造型技术是新一代继承化CAD系统应用研究的热点理论。目前国内外对二维图形参数化和简单三维实体的参数化造型较为成熟。对复杂的三维实体的参数化造型尚不多见,特别是弧面分度凸轮这类形状复杂、精确齿形的三维实体参数化造型设计更少。由于弧面凸轮形状复杂,绘制齿形曲线较复杂。并且弧面凸轮各参数间都有严格的函数关系,再加上随着当代机械制造业的不断发展,弧面凸轮的精度要求也越来越高,其实体的绘制较为麻烦。弧面凸轮并不是一个标准件,它的各个参数随着设计要求的不同而不同。如果每设计一个齿轮都要画一个对应的实体部件的话,那不仅增加了设计者的劳动量,还大大降低了设计效率,阻碍了企业的生产和发展。参数化设计是新一代智能化、集成化CAD系统的核心内容,也是当前CAD技术的研究热点。用大型的三维软件实现弧面凸轮的参数化造型已成为设计者的迫切需求,弧面凸轮体参数化造型有重要的意义: (1)弧面凸轮传动的参数化设计与建模系统是CAD技术与弧面凸轮设计相结合的产物,也是两者发展的趋势所在。 (2)实现设计过程自动化避免了设计人员手动查阅大量的数据,也避免了手工取点造型的复杂过程,该系统的开发,可以将手算设计的工作人员从繁琐、低效的工作中解放了出来。 (3)实现弧面凸轮了的参数化设计以及其精确的造型,可以将设计计算、三维造型与绘制工程图的无缝结合,同时为弧面凸轮的有限元分析、机构仿真和数控加工等工作奠定基础。

本课题利用UG的二次开发技术,为解决弧面凸轮参数化设计问题提供了可行的方法,通过直接输入弧面凸轮设计条件,利用计算得出的设计参数进行实体建模,实现弧面凸轮的参数化设计,提高弧面凸轮设计的效率和准确性。亲,由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的Q&Q:2215891151,数万篇现成设计及另有的高端团队绝对可满足您的需要

1.2课题的研究内容和解决方法 本课题利用大型软件UGNX5.0来实现弧面凸轮的三维参数化造型,通过改变弧面凸轮的一些基本参数,生成其相应弧面凸轮。要达到相应的设计要求,首先要知道弧面凸轮的廓面方程,画出弧面凸轮模型后,还应知道UG二次开发的知识,灵活运用UG系统提供的二次开发工具,在模型的基础上编制相应的程序,最后完成弧面凸轮参数化设计模块的开发。具体内容和步骤如下: (1) 研究弧面凸轮的廓面方程和各参数间的关系并建立数学模型; (2)深入掌握UG二次开发的各种方法,并熟练运用UG/OPEN 开发工具,在建立弧面凸轮的数学模型的基础上,对各弧面凸轮实现三维参数化造型; (4) 在构建弧面凸轮模块框架的基础上,深入研究菜单的制作技术以确定本课题应采用的最佳菜单制作技术。 UG 软件是集CAD/CAM/CAE一体化的三维参数化软件,是当今世界上最为先进的计算机辅助设计、制造和分析软件,在国内使用相当广泛。另外它所提供的二次开发语言模块UG/Open API、UG/Open GRIP和辅助开发模块UG/Open Menu script与UG/Open UI Styler及其良好的高级语言接口,使UG的图形功能和计算功能有机的结合起来,便于用户去开发各种基于自身需要的专用CAD系统。使用UG/Open API和UG/Open GRIP中任何一个模块都能实现UG的二次开发,再结合辅助模块,就能开发出UG界面的应用模块。因此,合理利用UG的二次开发语言模块和辅助模块,就可以实现在UG环境下对弧面凸轮进行参数化设计。 第二章 弧面分度凸轮机构设计基础 2.1 弧面分度凸轮廓面理论 弧面凸轮的工作廓面是空间不可展曲面,很难用常规的机械制图方法进行测 绘,也不能用展成平面轮廓线的方法设计。针对弧面分度凸轮机构实际啮合过程 中滚子曲面与弧面凸轮廓面互为共扼曲面的特点,利用空间包络曲面的共扼原理 进行设计计算,推导弧面分度凸轮的廓面方程。 2.2 共轭曲面原理 共轭曲面是机构中两构件上用以实现给定运动规律连续相切的一对曲面,研究的是相互接触且有相对运动的两个曲面。对于空问共扼曲面问题用图解法求解困难较大,因此一般结合微分几何和刚体运动学,以向量、矩阵或对偶数等为工具的解析法,研究一对共扼曲面的儿何形状与这对曲面相对运动的关系。 已知共轭运动和共扼曲面中的一个曲面,求另一个曲面,是共轭曲面理中的基本问题。求解方法有包络法和运动法等,因包络法比较繁琐,多用运动法求解。与共扼曲线相仿,一对共轭曲面在啮合过程中连续相切的条件是两曲面在接触点处的相对速度应与过该点所作这对共轭曲面的公法线垂直。根据这个原理,在给定的曲面1上任选一点,找出该点进入接触位置曲面所需的转角和位移,用坐标转换法或向量回转法等即可求得接触点在固定空间中的位置,即啮合曲面上的一个对应点。同时也可求出曲面2上的对应点。这样一个一个点求解,最后可求得整个啮合曲面及与曲面1共轭的曲面2。 根据共扼曲面原理,凸轮工作廓面与从动盘滚子曲面间的共轭接触点必须满足下列三个基本条件: (1)在共V- E接触位置,两曲面上相对应的一对共辘接触点必须重合。 (2)在共桃接触点处,两曲面间的相对运动速度必须垂直于其公法线。 (3)两曲面在共轭接触点处必须相切,不产生干涉,且在共轭接触点处无曲率干涉。 根据以上原理,当己知凸轮和分度盘的运动规律之后,就可以由滚子圆柱面方程,通过坐标变换,推导出凸轮廓面方程。 2.3 齐次坐标变换 所谓齐次坐标变换,就是要把被变换坐标系描述的矢量变换成用其参考坐标系所描述的矢量。在笛卡尔坐标系o'x'y'z'中点(x',y ',z')向另一个笛卡尔坐标系oxyz变换,变换后的坐标(x, y,z)可由下式求得: x= '''xxxxnxoyazp y= '''yyyynxoyazp