弧面凸轮分度机构设计及建模方法研究

- 格式:pdf

- 大小:121.27 KB

- 文档页数:5

基于UG的弧面分度凸轮机构的参数化设计及仿真分析的开题报告摘要:本文以UG为工具,研究了基于UG的弧面分度凸轮机构的参数化设计及仿真分析。

首先介绍了凸轮机构的基本概念和分类,然后详细介绍了弧面分度凸轮的原理和特点,分析了其优点和应用范围。

接着介绍了UG软件的基本功能和特点,详细讲解了UG的二次开发与参数化建模技术。

在此基础上,结合弧面分度凸轮的特点和应用需求,对其进行了参数化建模,并使用UG的仿真分析功能对其进行了运动学分析和强度分析。

最后,通过仿真分析结果的对比和验证,证明了该参数化模型的准确性和可靠性。

本文的研究成果对凸轮机构的优化设计和自动化制造具有一定的参考意义和实际应用价值。

关键词:弧面分度凸轮;UG;参数化建模;仿真分析Abstract:This paper studies the parametric design and simulation analysis of the roller cam mechanism based on UG. Firstly, the basic concept and classification of the cam mechanism are introduced. Then, the principle and characteristics of the arc surface indexing cam are described in detail, and its advantages and application scope are analyzed. Next, the basic functions and characteristics of UG software are introduced, and the secondary development and parametric modeling technology of UGare explained in detail.On this basis, the arc surface indexing cam is modeled parameterized, and UG's simulation analysis function is used to perform kinematic analysis and strength analysis. Finally, through the comparison and verification of the simulation analysis results, the accuracy and reliability of the parameterized model are proved.The research results of this paper have certain reference significance and practical application value for the optimization design and automatic manufacturing of cam mechanism.Keywords: arc surface indexing cam; UG; parametric modeling; simulation analysis。

弧面凸轮数控转台的设计——3D建模与装配摘要:弧面凸轮机构是一种高速装置,广泛的应用于各种机械传动中。

为适应当代社会对弧面凸轮制造加工精度等方面的要求,本设计利用UG强大的二次开发功能,通过运用UG/API语言进行编程,从而开发出弧面凸轮的建模命令,使得弧面凸轮的3D建模与装配变得简单。

关键词:弧面凸轮,UG二次开发,3D建模,装配The Design Of Globoidal Indexing Cam NC rotate table——3Dconstruction mode and AssemblyAbstract:Globoidal indexing cam mechanism is a high speed indexing drivingdevice,it is widely used in many kinds of mechanical transmission .In order to fit the social request of Arc Cam manufacturing and processing precision, this Design used a strong secondary development function of UG. By using UG/API programming, therefore, to develop a modeling command Arc Cam. And make it easy to 3D Modeling and assembling.Keywords:Globoidal indexing cam, Secondary development function of UG, 3D Modeling and assembling.1 / 56第1章绪论1.1课题的研究背景弧面凸轮减速器是一种新型、高效的减速器,在国内尚属于研究阶段。

弧面分度凸轮机构三维建模及数控加工仿真的开题报告一、研究背景与意义:随着现代制造业的快速发展,人们对于机械制造设备的精度、效率、安全性等要求也逐渐提高。

在机械加工中,凸轮机构是一种非常重要的传动机构,它广泛应用于各个领域中的自动化设备、车辆引擎、飞机发动机、工业机器人等高精度、高效、高质的机械系统中。

其中,弧面分度凸轮机构是凸轮机构中重要的一种类型,它的结构复杂,加工难度大,而且多为曲面加工,因而往往需要借助计算机辅助设计和数控加工技术来实现。

因此,本次研究拟基于CAD/CAM技术,对弧面分度凸轮机构进行三维建模及数控加工仿真,旨在提高凸轮机构的设计精度及加工精度,提高生产效率,降低制造成本,为精密机械制造业的发展做出贡献。

二、研究内容:1. 研究目标本研究的目标是利用CAD/CAM技术进行弧面分度凸轮机构的三维建模和数控加工仿真,实现凸轮机构的准确设计和高精度加工。

2. 研究内容(1)弧面分度凸轮机构的结构研究。

对弧面分度凸轮机构结构及工作原理进行研究分析。

(2)弧面分度凸轮机构的三维建模。

采用CAD软件对弧面分度凸轮机构进行三维建模,包括构建几何模型、定位、裁剪、修整等操作。

(3)凸轮机构的加工仿真。

利用CAM软件对凸轮机构进行数控加工仿真,包括加工路径规划、工艺参数设置、加工参数修正等操作。

(4)实验测试与数据分析。

通过加工试验和测试,对弧面分度凸轮机构进行性能测试和数据统计分析,验证数控加工仿真的可行性和准确性。

三、研究方法:本研究采用CAD/CAM技术,通过三维建模和数控加工仿真技术,对弧面分度凸轮机构进行设计和加工仿真。

主要采用以下方法:1. 弧面分度凸轮机构结构的分析和设计方法。

2. 基于CAD软件建立弧面分度凸轮机构的三维模型。

3. 基于数控工具路径的规划系统(CAM)对凸轮机构进行仿真加工。

4. 利用实验测试数据对仿真加工进行验证并进行分析。

四、预期结果:本研究旨在实现弧面分度凸轮机构的准确设计和高精度加工,期望取得以下成果:(1)建立弧面分度凸轮机构的三维CAD模型。

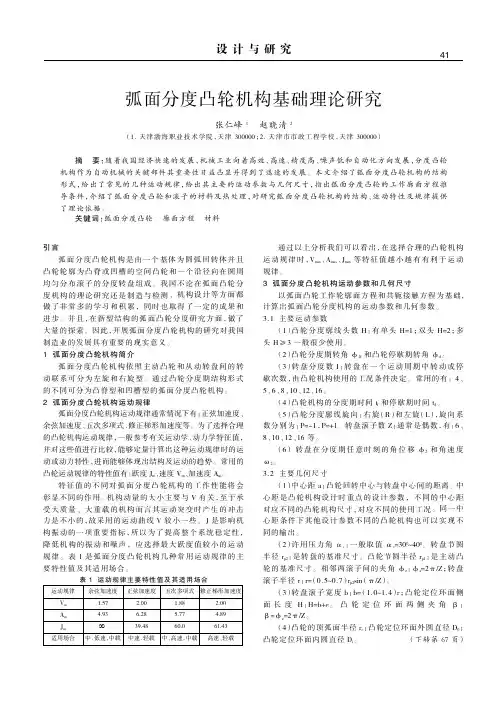

引言弧面分度凸轮机构是由一个基体为圆弧回转体并且凸轮轮廓为凸脊或凹槽的空间凸轮和一个沿径向在圆周均匀分布滚子的分度转盘组成。

我国不论在弧面凸轮分度机构的理论研究还是制造与检测、机构设计等方面都做了非常多的学习和积累,同时也取得了一定的成果和进步。

并且,在新型结构的弧面凸轮分度研究方面,做了大量的探索。

因此,开展弧面分度凸轮机构的研究对我国制造业的发展具有重要的现实意义。

1弧面分度凸轮机构简介弧面分度凸轮机构依照主动凸轮和从动转盘间的转动联系可分为左旋和右旋型。

通过凸轮分度期结构形式的不同可分为凸脊型和凹槽型的弧面分度凸轮机构。

2弧面分度凸轮机构运动规律弧面分度凸轮机构运动规律通常情况下有:正弦加速度、余弦加速度、五次多项式、修正梯形加速度等。

为了选择合理的凸轮机构运动规律,一般参考有关运动学、动力学特征值,并对这些值进行比较,能够定量计算出这种运动规律时的运动或动力特性,进而能够体现出结构及运动的趋势。

常用的凸轮运动规律的特性值有:跃度J m、速度V m、加速度A m。

特征值的不同对弧面分度凸轮机构的工作性能将会彰显不同的作用。

机构动量的大小主要与V有关,至于承受大质量、大重载的机构而言其运动突变时产生的冲击力是不小的,故采用的运动曲线V较小一些。

J是影响机构振动的一项重要指标,所以为了提高整个系统稳定性,降低机构的振动和噪声,应选择最大跃度值较小的运动规律。

表1是弧面分度凸轮机构几种常用运动规律的主要特性值及其适用场合。

通过以上分析我们可以看出,在选择合理的凸轮机构运动规律时,V max、A max、J max等特征值越小越有有利于运动规律。

3弧面分度凸轮机构运动参数和几何尺寸以弧面凸轮工作轮廓面方程和共轭接触方程为基础,计算出弧面凸轮分度机构的运动参数和几何参数。

3.1主要运动参数(1)凸轮分度廓线头数H:有单头H=1;双头H=2;多头H≥3一般很少使用。

(2)凸轮分度期转角φ1f和凸轮停歇期转角φd。

收稿日期:作者简介:牟小云(),女,陕西洋县人,副教授,硕士,主要研究方向为工程图学及先进制造技术。

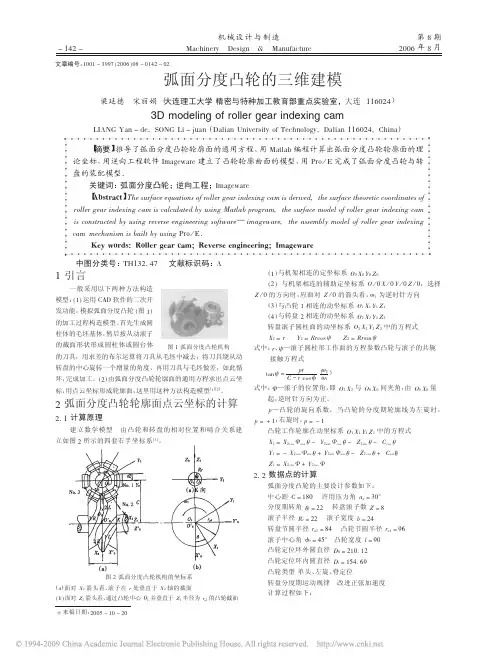

弧面分度凸轮机构(Roller Gear Cam Mechanism ):又称滚子齿式凸轮分度机构,它主要是由装在箱体内的一个空间凸轮和在径向放射状等分地装有滚子的从动盘组成。

该机构由输入轴上的弧面凸轮与输出轴分度盘上的滚子无间隙垂直啮合,由凸轮廓面实现分度盘转位和分度盘静止、定位自锁,从而将输入的连续回转运动转化为输出的间歇回转运动。

它具有结构简单、刚性好、重量轻、承载能力强、运转平稳、定位准确等特点,可用于高速场合,是目前工作性能最好的间歇转位机构,广泛应用于包装、食品、印刷、烟草、冲压等自动、半自动加工机械,还用于各种机械手、自动生产线。

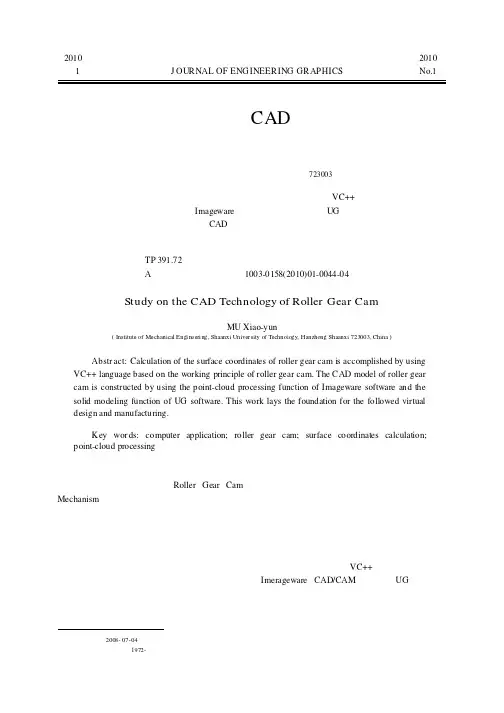

但众所周知,弧面分度凸轮工作轮廓面是空间不可展曲面,很难用常规的机械制图方法绘制,且计算非常复杂,所以在具体绘制时多采用计算机辅助绘图。

本文采用编程语言VC++、逆向工程软件Imerageware 、CAD/CAM 集成软件UG 及来共同完成弧面分度凸轮的三维实体模型的绘制。

2010年工程图学学报2010第1期J OURNAL OF ENG INEERING GRAPHICSNo.1弧面分度凸轮CAD 技术研究牟小云(陕西理工学院机械工程学院,陕西汉中723003)摘要:在分析弧面分度凸轮工作原理的基础之上,利用VC++进行了弧面分度凸轮轮廓面点的设计计算,并通过Imageware 软件的点云处理功能及UG 软件的实体生成功能,成功的生成了弧面分度凸轮机构的CAD 模型,为后续虚拟设计及加工打下了良好的基础。

关键词:计算机应用;弧面分度凸轮;轮廓面点计算;点云处理中图分类号:TP 391.72文献标识码:A文章编号:1003-0158(2010)01-0044-04Study on the CAD Technology of Roller Gear CamMU Xiao-yun(Institute of Mechanical Engi neeri ng,Shaanxi University of Technoiogy,Hanzhong Shaanxi 723003,China )Abstr act:Calculation of the surface coordinates of roller gear cam is accomplished by using VC++language based on the working principle of roller gear cam.The CAD model of roller gear cam is constructed by using the point-cloud processing function of Imageware software and the solid modeling function of UG software.This work lays the foundation for the followed virtual design and manufacturing.K ey wor ds:computer application;roller gear cam;surface coordinates calculation;point-cloud processing2008-07-041972-1弧面分度凸轮廓面点坐标的计算1.1设计计算原理弧面分度凸轮的设计计算目前一般按照空间包络曲面的共轭原理进行设计计算[1-3],建立其数学模型。

可输出多种分度数的弧面分度凸轮机构的设计与仿真可输出多种分度数的弧面分度凸轮机构的设计与仿真一、引言弧面分度凸轮机构是一种广泛应用于机械传动系统中的重要机构,它通常用于输入一定转速的连续旋转运动,并输出特定分度数的间歇性运动。

凸轮机构的设计与仿真对于机械传动系统的性能优化和运动控制具有重要意义。

本文旨在设计一种可输出多种分度数的弧面分度凸轮机构,并通过仿真验证其性能。

二、凸轮机构的基本原理凸轮机构由凸轮和推杆组成,其中凸轮为一种具有任意曲线形状的套筒,推杆则位于凸轮与被驱动部件之间。

凸轮旋转时,推杆受到凸轮轮廓形状的约束,从而实现推杆的间歇性运动。

凸轮机构最常见的是将旋转运动转换为直线运动,但也可以通过适当设计凸轮轮廓实现其他形式的运动转换。

三、设计目标与要求本文的设计目标是实现一个多种分度数的弧面分度凸轮机构,在转速不变的情况下能够输出不同的间歇性运动,并且具有高精度和稳定性。

四、设计思路与方法1. 弧面曲线设计:根据所需的分度数和间隔角度,采用数学方法设计一个能够满足要求的弧面曲线。

采用的曲线形状应该具有光滑的特点,以确保推杆在运动过程中的稳定性。

2. 推杆设计:根据凸轮轮廓形状设计推杆的几何形状和长度。

推杆应具有足够的硬度和刚度,以承受凸轮施加的载荷,并保持稳定的运动。

同时,推杆的表面应经过充分的优化,以减少摩擦损失和磨损。

3. 机构结构设计:根据弧面分度凸轮机构的要求,设计适当的机构结构,包括凸轮和推杆的安装方式、轴的设计等。

在设计过程中考虑到机构的紧凑性、可靠性和可维护性等因素。

4. 仿真与优化:采用计算机辅助设计软件(CAD)对设计的弧面分度凸轮机构进行分析和仿真。

通过对机构的运动学、动力学和磨损等方面的仿真,调整机构参数和结构设计,以获得更好的性能。

五、仿真结果与分析通过对弧面分度凸轮机构进行仿真分析,可以得到具体的运动曲线和性能指标,如输出角速度、加速度和推杆的运动轨迹等。

基于仿真结果,可以进一步优化凸轮机构的设计,以达到更高的精度和稳定性。

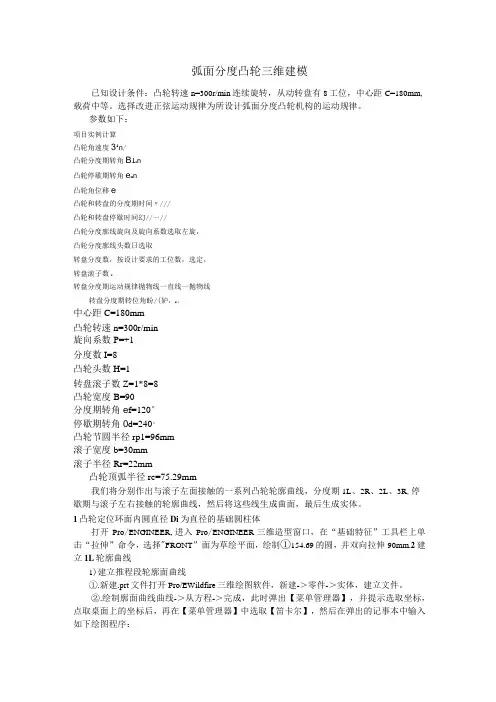

弧面分度凸轮三维建模已知设计条件:凸轮转速n=300r/min连续旋转,从动转盘有8工位,中心距C=180mm,载荷中等。

选择改进正弦运动规律为所设计弧面分度凸轮机构的运动规律。

参数如下:项目实例计算凸轮角速度31n/凸轮分度期转角B12n凸轮停歇期转角e32n凸轮角位移e凸轮和转盘的分度期时间〃///凸轮和转盘停歇时间幻//一//凸轮分度廓线旋向及旋向系数选取左旋,凸轮分度廓线头数日选取转盘分度数,按设计要求的工位数,选定,转盘滚子数X转盘分度期运动规律抛物线一直线一抛物线转盘分度期转位角盼/(妒,6/4中心距C=180mm凸轮转速n=300r/min旋向系数P=+1分度数I=8凸轮头数H=1转盘滚子数Z=1*8=8凸轮宽度B=90分度期转角e f=120°停歇期转角0d=240°凸轮节圆半径rp1=96mm滚子宽度b=30mm滚子半径Rr=22mm凸轮顶弧半径rc=75.29mm我们将分别作出与滚子左面接触的一系列凸轮轮廓曲线,分度期1L、2R、2L、3R,停歇期与滚子左右接触的轮廓曲线,然后将这些线生成曲面,最后生成实体。

1凸轮定位环面内圆直径Di为直径的基础圆柱体打开Pro/ENGINEER,进入Pro/ENGINEER三维造型窗口,在“基础特征”工具栏上单击“拉伸”命令,选择"FRONT”面为草绘平面,绘制①154.69的圆,并双向拉伸90mm.2建立1L轮廓曲线1)建立推程段轮廓面曲线①.新建.prt文件打开Pro/EWildfire三维绘图软件,新建->零件->实体,建立文件。

②.绘制廓面曲线曲线->从方程->完成,此时弹出【菜单管理器】,并提示选取坐标,点取桌面上的坐标后,再在【菜单管理器】中选取【笛卡尔】,然后在弹出的记事本中输入如下绘图程序:程序1:c=180/*(1)P=1/*(2)B1=120/*(3)Rr=22/*(4)n=4/*(5)h=45/*(6)0=B1/n*t/*(7)Q i=n A2*h/(2*(n-1))*(0/B1)A2/*(8)Q=22.5+P*Q i/*(9)r=72/*(10)a=10*pi/*(11)b=nA2*h*0/((n-1)*B»2)/*(12)3=b/a/*(13)ip=atan(p*r/(c-r*cos(Q))*3)+180/*(14)x2=r/*(15)y2=Rr*cos(p)/*(16)z2=Rr*sin(p)/*(17)x=x2*cos(Q)*cos(0)-p*y2*sin(Q)*cos(0)-z2*sin(0)-c*cos(0)/*(18)y=-x2*cos(Q)*sin(0)+p*y2*sin(Q)*sin(0)-z2*cos(0)+c*sin(0)/*(19)z=p*x2*sin(Q)+y2*cos(Q)/*(20)③.创建曲线组重复以上步骤,并依次将程序段中第(5)句中的r值变为76、80、84、88、92、96、100、创建另外8条推程段轮廓面曲线(本文取△r=4mm,一共建立9条曲线,也可根据不同情况建立更多或较少的曲线),并将其编为一组,如图1所示。

毕业设计题目弧面分度凸轮的设计学院机械工程学院专业工业工程姓名冯堃学号 ***********指导教师王红岩二OO九年六月十日弧面分度凸轮的设计The Design of Roller Gear Indexing Cam专业:工业工程学生:冯堃指导教师:***济南大学机械工程学院二零零九年六月目 录摘 要 ............................................................i ABSTRACT .. (ii)第一章 绪论 ...................................................- 1 -1.1课题研究的背景和意义 .................................................................. - 1 - 1.2分度运动 .......................................................................................... - 1 - 1.3从动系统的工作原理 ...................................................................... - 2 - 1.4 凸轮驱动系统分度机构 .................................................................. - 3 -1.4.1精密分度凸轮机构的基本类型 ............................................... - 3 -第二章 弧面凸轮设计中基本参数的确认 .............................- 5 -2.1 弧面分度凸轮机构的基本形式与工作特点 ..................................... - 5 -2.2 运动的必要条件——凸轮曲线的选择 ............................................. - 6 -2.3 选择曲线时考虑的运动学参数 ......................................................... - 8 -2.4 弧面分度凸轮机构的主要运动参数 ................................................. - 9 -2.4.1 凸轮分度廓线头数H、转盘滚子数Z与转盘分度书I之间的关系 .................................................................................................................... - 9 -2.4.2 凸轮与转盘在分度期与停歇期的运动参数 .......................... - 9 -2.4.3动停比k 与运动系数τ ......................................................... - 10 -2.4.4 啮合重叠系数ε .................................................................... - 10 -2.5弧面分度凸轮机构的主要几何尺寸计算 ........................................ - 11 -2.5.1凸轮节圆半径1p r ,转盘节圆半径2p r 与中心距C ............... - 11 -2.5.2许用压力角p a ...................................................................... - 11 -2.5.3转盘节圆半径2p r .................................................................... - 11 -2.5.4滚子数z 、相邻两滚子轴线间夹角z φ、滚子半径ρ与宽度b . -11 -2.5.5凸轮的主要尺寸 ..................................................................... - 12 -2.5.6装上滚子后转盘的尺寸 ......................................................... - 13 -第三章 弧面分度凸轮工作曲面的设计原理和方法 ....................- 14 -3.1空间共轭曲面设计时必须满足的基本条件 .................................... - 14 -3.2坐标系的选取 .................................................................................... - 14 -3.2.1坐标系中各个方程式的确定 ................................................. - 15 -3.2.1求解凸轮工作轮廓的三维坐标值 ......................................... - 16 -3.3弧面分度凸轮的压力角 .............................................................. - 17 -3.3.1最大压力角max α及降低max α的措施 ..................................... - 18 -第四章 弧面分度凸轮机构的结构设计 ............................- 19 -4.1箱体的结构设计 ................................................................................ - 20 -4.1.1箱体结构设计原则 ................................................................. - 20 -4.1.2箱体的主要结构尺寸 ............................................................. - 20 -4.1.3设计的箱体的结构特点 ......................................................... - 21 -4.2 输出轴的设计 ................................................................................... - 21 -4.2.1轴的设计原理 ......................................................................... - 21 -4.2.2轴的结构设计 ......................................................................... - 22 -4.3分度盘的结构设计 ............................................................................ - 23 -4.4输出轴偏心套的设计图 .................................................................... - 24 -4.5轴承端盖的设计、输出支撑套 ........................................................ - 24 -第五章 弧面分度凸轮机构设计应该考虑的问题 ....................- 26 -5.1凸轮的尺寸 ........................................................................................ - 26 -5.1.1凸轮体宽度b .......................................................................... - 26 -5.1.2凸轮体最大、最小外径 ......................................................... - 26 -5.1.3凸轮轴直径 ............................................................................. - 26 -5.1.4凸脊厚度 ........................................................................................ - 27 -5.2精密的凸轮从动件 ............................................................................ - 27 -5.3润滑与磨损 ........................................................................................ - 27 -5.3.1 胶合现象 ................................................................................ - 28 -5.3.2 粘性磨损 ................................................................................ - 28 -5.3.3 成品腐蚀 ................................................................................ - 28 -5.3.4 表面疲劳 ................................................................................ - 28 -5.3.5 材料和热处理 ........................................................................ - 29 -致 谢 .......................................................- 30 -参考文献.......................................................- 31 -附录.......................................................- 32 -摘要本文简要介绍了弧面分度凸轮机构的工作原理与发展历程,并从几何学与运动学、动力学、制造、检测及误差分析等方面对弧面分度凸轮的设计过程进行了阐述,我们看到弧面分度凸轮机构具有传动平稳、分度准确、结构简单紧凑等优点, 它已被广泛用于高速高精度的自动机械中, 同时凭借自己的独特优势吸引了国内外许多学者对它进行详细地研究。

文章编号:1004-2539(2003)03-0001-04弧面分度凸轮机构的研究与展望(湘潭大学, 湖南湘潭 411105) 张高峰 杨世平 陈华章 周玉衡 谭援强摘要 简要介绍了弧面分度凸轮机构的工作原理,并从几何学与运动学、动力学、制造、检测与误差分析等方面对弧面分度凸轮的研究进展进行了详细的阐述,对该机构的研究方向与重点进行了分析与展望。

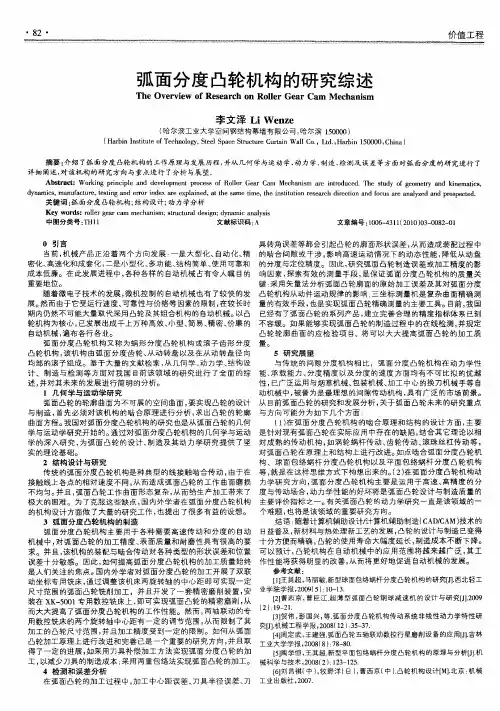

关键词 弧面凸轮 结构设计 动力学 制造1 前言弧面分度凸轮机构又称为蜗形分度凸轮机构或滚子齿形分度凸轮机构,该机构由弧面分度凸轮、从动转盘以及在从动转盘径向均布的滚子组成,其结构如图1所示。

与传统的间歇传动机构如棘轮机构、槽轮机构、不完全齿轮机构等相比,具有传动速度高、分度精度和动力学性能好、承载能力大、可靠性好等优点,而且通过弧面凸轮与从动件滚子的共轭啮合传动,可以实现从动件所需要的各种运动规律。

目前已广泛应用于各种自动机械,如烟草机械、包装机械、加工中心换刀机械手等。

弧面分度凸轮机构是由美国人C.N. Neklutin于20世纪20年代发明的,并由其所创建的Fergus on公司首先进行了系列化标准化生产。

鉴于该机构的优越性能和应用前景,之后,前苏联、英国、匈牙利、瑞士、日本等国也相继对弧面分度凸轮机构进行了研究,并成立有专门的生产厂家和研究机构。

尽管我国对弧面分度凸轮的研究起步较晚,直到20世纪70年代末期才开始相关的研究工作,可是经过20多年的努力,目前已在弧面分度凸轮的设计、检测、制造等方面取得了丰硕的成果,特别是对新型结构的弧面凸轮的研究方面进行了大量的探索。

本文基于大量文献检索,对国内外在该领域的研究进展进行了详细的阐述,并对其未来的发展方向进行了简明的分析,希望本文的工作能对同行的研究有所帮助。

2 研究的现状我国对于弧面分度凸轮机构的研究始于20世纪70年代末期,西北科技大学(原西北轻工业学院)、大连轻工业学院、合肥工业大学、吉林工业大学、天津大学、山东诸诚恒瑞精密机械有限公司、西安科达凸轮制造有限公司等高等院校和厂家在弧面分度凸轮机构的理论研究、结构设计、制造与检测等方面都做了大量的研究工作。

多曲面段弧面凸轮机构研究与设计多曲面段弧面凸轮机构研究与设计摘要:随着工业自动化的发展,机械工程领域对于高精度、高效率的运动传动装置的需求日益增加。

多曲面段弧面凸轮机构是一种能够实现复杂运动轨迹的传动装置,具有结构简单、运动平稳等优点,在机械制造和自动化控制领域具有广泛的应用前景。

本文围绕多曲面段弧面凸轮机构的研究与设计展开,介绍其基本原理、设计方法以及工程应用。

1. 引言多曲面段弧面凸轮机构是一种由凸轮、摇杆和从动件等组成的传动装置,通过凸轮的转动,使从动件实现复杂的运动轨迹。

在工程实践中,该机构可用于实现产品的复杂加工工艺,如高精度部件的加工、自动切割等。

因此,对于多曲面段弧面凸轮机构的研究与设计具有重要的理论和应用价值。

2. 多曲面段弧面凸轮机构的基本原理多曲面段弧面凸轮机构的基本原理是通过凸轮的几何形状和位置合理选择,使摇杆和从动件能够实现所需的复杂运动轨迹。

凸轮的形状是根据从动件所需的运动规律进行设计的,可以是任意的多曲面段弧面,通过不同曲面段的拼接,可以实现多样化的运动轨迹。

3. 多曲面段弧面凸轮机构的设计方法多曲面段弧面凸轮机构的设计方法主要包括凸轮形状设计和从动件运动规律设计两个方面。

在凸轮形状设计中,需要根据从动件所需的运动轨迹,选择合适的曲面段,并通过数学建模和仿真验证,确定凸轮的几何参数。

在从动件运动规律设计中,需要根据凸轮的几何参数,结合凸轮与从动件的接触关系,通过运动学分析和仿真计算,确定从动件的位置、速度和加速度等运动规律。

4. 多曲面段弧面凸轮机构的工程应用多曲面段弧面凸轮机构在机械制造和自动化控制领域具有广泛的应用前景。

例如,在高精度部件的加工中,可以通过该机构实现复杂的刀具运动轨迹,提高零件加工的精度和效率;在自动化设备中,可以通过该机构实现复杂的工件搬运、装配等动作,提高生产线的自动化程度。

5. 结论多曲面段弧面凸轮机构是一种能够实现复杂运动轨迹的传动装置,具有结构简单、运动平稳等优点。