油气润滑系统

- 格式:doc

- 大小:468.50 KB

- 文档页数:15

油气润滑系统在榆钢高线轧机中的应用摘要:介绍了油气润滑的原理及特点,以及在榆钢高线车间轧机导位和活套轴承润滑的应用情况,并对油气润滑技术的应用进行了探讨。

关键词:油气润滑线材轧机应用中图分类号: tg333.51 文献标识码: a 文章编号:application of oil-air lubrication system in wire rod mill for yuzhong steel corporationcheng jie(beris engineering and research corporation, qingdao 266555)abstract:describe the principle and feature of oil-air lubrication and the application of bearing lubrication for roller guard & mill looper used in yuzhong steel wire department. discussed the further application of oil-air lubrication technologykeywords:oil-air lubrication wire rod millapplication 一、前言榆钢高线厂轧机滚动导位、轧机活套工作轴承原采用干油润滑,实际使用中该润滑方式故障率高,润滑效果不好致使轴承消耗量大,更换轴承和维护工作量都很大,运行成本高,严重制约机组生产,为适应冶金设备高速、重载、长寿命的要求,决定采用油气润滑改造原干油润滑。

二、技术参数及工作原理2.1润滑对象工作辊用圆锥滚子轴承(39套)2.2油气润滑系统主要技术参数轴承共耗油量:496 ml/h最大供油压力:100bar压缩空气耗量:108m3/h油泵每次工作时间:10s;每次停顿时间:200s2.3系统主要参数计算2.3.1压缩空气消耗:通常工厂车间官网供气可满足系统要求,压缩空气的消耗量取决于润滑点的密封状况及油量分配中的节流程度。

油气润滑在热轧立卷窄带钢生产线上的应用摘要:详细介绍了油气润滑在南钢带钢厂生产线上飞剪四连杆机构轴承、轧机轴承的应用。

关键词:油气润滑热轧立卷窄带钢轧机轴承飞剪带钢厂中精轧机轧辊轴承采用油脂润滑,轧辊下线后方能对轧辊轴承补充油脂,精轧机组四辊轧机支撑辊在线时间长,,最长在线可达10天,润滑不能得到充分保证,同时油脂消耗非常大;飞剪四连杆机构轴承采用油脂润滑,只能每周利用周检修时间补充油脂,轴承润滑状况不良,轴承磨损过度或损坏致使飞剪无法剪切;活套自由辊轴承、扭转三角区防划伤自由辊均采用油脂润滑,高温炙烤,各自由辊轴承因温度太高而经常损坏。

为提高轴承在线使用寿命、确保设备运转正常、降低设备维护成本,带钢厂决定采用油气润滑代替常规油脂润滑对带钢生产线上飞剪、轧机、活套和扭转三角区域自由辊等进行在线油气润滑。

1 工作原理油气润滑技术是德国REBS公司的创新,它采用压缩空气连续作用带动油沿管道内壁不断地流动形成波浪形连续油膜,以精细的连续油滴喷入润滑点。

油气润滑系统由供油部分、供气部分、油气混合部分、电控及监控部分、油气分配器和管道组成。

供油部分即是油气润滑主站,包括油箱、过滤器、油泵、蓄能器和电控及监控部分等,主站供出的油压为高压油至油气混合部分。

供气部分直接接自压缩空气管网。

高压油经递进式分配器精确分配后与压缩空气混合并形成油气流,再经各中间管道和一级分配器与二级分配器被供送至各润滑点。

2 技术参数与方案2.1 润滑对象南钢带钢厂生产线上油气润滑对象如表1。

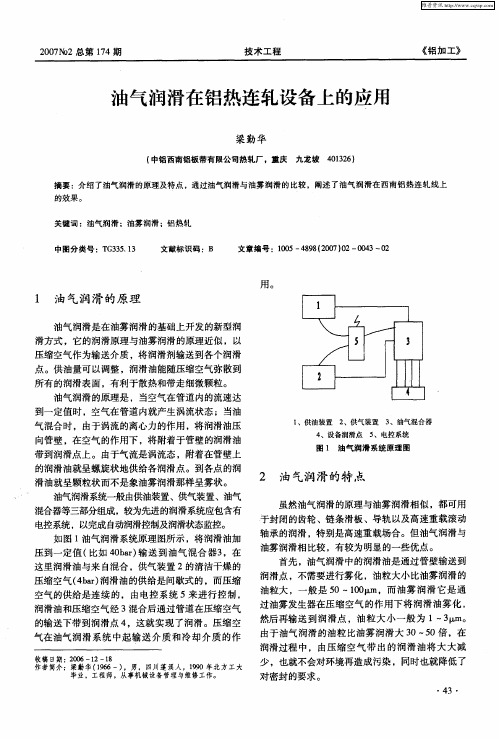

2.2 油气润滑系统组成和布置南钢带钢厂生产线油气润滑系统由主站、1#和2#卫星站、压缩空气管网和油气气润滑储气罐、中间管道和一级分配器及二级分配器等组成(图1)。

2.3 油气润滑系统技术参数南钢带钢厂生产线上油气润滑系统主要技术参数是:润滑介质粘度:运动粘度ISO VG220-320cSt/40°C极压工业齿轮油;系统气压工作压力:3bar~6bar;油箱:500L,高压齿轮泵:120mL/min;系统油压工作压力:50bar~70bar;压缩空气耗量:约300Nm3/h,油耗量:约1000ml/h;系统动力电源:380v,50Hz,系统监控电源:24v。

油气润滑系统1.简介油气润滑是一种较新润滑装置。

油气润滑与油雾润滑基本相似,都是以压缩空气为动力将稀油输送到轴承;油气润滑并不将油撞击为细雾,而是利用压缩空气流动把油沿管路输送到轴承,因此不再需要凝缩。

油气润滑定义:润滑剂在压缩空气的作用下沿着管壁波浪形地向前移动,并以与压缩空气分离的连续精细油滴流喷射到润滑点。

油气润滑的工作原理。

气动式油气润滑系统主要由主站、两级油气分配器、PLC电气控制装置、中间连接管道和管道附件等组成。

电气控制的总成。

根据受润滑设备的需油量和事先设定的工作程序接通气动泵。

压缩空气经过压缩空气处理装置进行处理。

润滑油经递进式分配器分配后被输送到与压缩空气网络相连接的油气混合块中,并在油气混合块中与压缩空气混合形成油气流从油气出口输出进入油气管道。

在油气管道中,由于压缩空气的作用,使润滑油沿着管道内壁波浪形地向前移动,并逐渐形成一层薄薄的连续油膜。

经油气混合块混合而形成的油气流通过油气分配器的分配,最后以一股极其精细的连续油滴流喷射到润滑点。

油气分配器可实现油气流的多级分配。

由于进入了轴承内部的压缩空气的作用,即使润滑部位得到了冷却,又由于润滑部位保持着一定的正压,使外界的脏物和水不能侵入,起到了良好的密封作用。

2.目前的应用情况德国克虏伯钢厂的一套四机架冷带钢连轧机,1—3机架采用正弯辊,第4机架采用正弯辊,轧制速度约1350m/min,弯辊力正弯40t,负弯35t。

工作辊轴承采用四列圆锥轴,用脂润滑,轴承寿命平均约1200h。

改为油气润滑,使用一般极压齿轮油(DIN51502),黏度为220mm2/s,每轴承耗油量每1h为0.02L,总耗油量仅为耗脂量的十分之一。

工作辊轴承寿命提高3倍多,平均达到4000h。

前苏联新利比兹克钢厂的一套五机架冷带钢轧机,其设计参数与我国宝钢的冷轧机同,轧制压力约3000t,设计轧速1800m/min,弯辊力约52t,由于热轧板形等原因,实轧制速度限制在1200m/min。

工作辊轴承采用四列圆锥轴承用脂润滑时,轴承寿命平为800h。

将工作辊轴承改为油气润滑,采用西德的油气润滑装置,轴承寿命大幅提高。

其他如德国、比利时、卢森堡等国轧机轴承都已改造为油气润滑,现在德国设计制的轧机轴承已经不再使用脂润滑了,都采用新式的油气润滑装置。

武钢冷轧厂五机架连轧机工作辊轴承是四列圆锥轴承,使用脂润滑时,平均寿命较自己改为德国REBS公司设计制造的油气润滑装置,收到良好效果。

后来的HC轧机轧辊轴也是采用油气润滑。

3.工作原理利用压缩空气在管道内的流动,带动润滑油沿管道内壁不断地流动,把油气混合叫输送到润滑点。

4.油气润滑系统组成油气润滑系统分为三大部分:供油部分、供气部分、油气混合部分。

(1)供油部分这部分有油箱,油泵、步进式给油器等主要元件,都是根据系统的供油量选定的。

步进式给油器排出的油一个一个的输送到油气混合器去,(2)供气部分供给的压缩空气应该是清洁而干燥的,必须先经过油水分离及过滤。

(3)油气混合部分油和气在混合器中要使油能很好的雾化成油滴,均匀地分散在管道内表面,5.油气润滑的优点1)有利于环境保护。

没有油雾,周围环境不受污染。

2)精密计量。

油和空气两个成分都可分别准确计量,按照不同的需要输送到每一个润滑点,这是一个非常经济的系统。

3)与油的黏度无关。

凡是能流动的油都可以输送。

它不存在高黏度雾化困难的问题,因为它不需要雾化。

4)可以监控。

系统的工作状况很容易实现电子监控。

5)特别适用于滚动轴承,尤其是重负荷的轧机辊颈轴承,气冷效果好,可降低轴承的运行温度,从而延长轴承的使用寿命。

6)耗油量微小。

仅为耗脂量的1/10~1/20。

6使用实例油气润滑在冷轧机中应用探讨前言目前在冷轧机组中, 如冷轧普通钢板带轧机、冷轧铝板轧机、铝箔轧机和其它有色金属板带轧机以及板带的平整机和光整机等, 轧机轴承通常采用串列轴承, 主要装设在工作辊、中间辊和支承辊上。

轴承的润滑方式主要有干油润滑、稀油润滑和油雾润滑等。

轧机轴承的工况条件有如下几个突出特点:一轴承负荷大, 轴承座内装配有四列圆锥滚子轴承或四列圆柱滚子轴承, 整个轴承的直径和宽度相对较大;二润滑部位点多面广, 润滑困难。

由于是串列轴承, 存在多个摩擦副, 辊颈处的密封也需要润滑, 在供给润滑时应采取快速和渗透性强的方式并在轴承座内对润滑进行二次分配, 既要求润滑剂能够快速地渗透到各个摩擦副, 同时还要考虑以不同的润滑量分别供给轴承和辊颈密封;三由于采用了工艺轧制液(乳化液等) , 轴承座受到乳化液的冲刷, 乳化液不可避免地侵入到轴承座危害轴承;四由于工艺的需要, 轧辊在每轧制2~ 3班后就必须更换。

因此轧机轴承由于润滑不良而频繁损毁, 严重时甚至使轴承座和轧辊报废, 不仅导致很大的设备和停机损失, 废品率提高, 而且备件和维修费用也不堪重负, 并长期污染环境。

另外, 由于润滑系统的干油或稀油的外泄对乳化液及乳化液系统等构成严重影响甚至缩短了乳化液的更换周期, 并影响带钢表面质量等, 这给冷轧生产带来了诸多困难和挑战。

因此, 在冷轧带钢生产中, 传统的轧机轴承润滑方式如干油润滑、稀油润滑或油雾润滑已难以满足现代生产的需要, 采用一种新型的润滑技术代替原有的润滑方式势在必行, 目前油气润滑以它独有的优势在冷轧机组中逐渐得以推广。

例如油气润滑在攀钢冷轧、本钢冷轧的改造项目以及在宝钢、武钢、首钢等大型钢厂新建的冷轧项目中, 轧机的工作辊和中间辊轴承润滑多采用了油气润滑技术, 使用效果较好。

1油气润滑系统的原理分析将单独供送的润滑剂和压缩空气进行混合, 并形成紊流状的油气混合流后再供送到润滑点, 这个过程就是油气润滑。

油气润滑系统的作用是形成油气并对油气进行输送和分配, 由以下几个部分组成:供油及油量分配部分; 供气部分; 油气混合部分; .油气输送、分配及监控部分; 电控装置。

在油气润滑系统工作时, 根据受润滑设备的需油量和事先设定的工作程序接通气动泵。

压缩空气经过处理装置进行净化。

润滑油经递进式分配器分配后被输送到与压缩空气网络相连接的油气混合块中, 并在油气混合块中与压缩空气混合形成油气流从油气出口输出进入油气管道。

在油气管道中, 由于压缩空气的作用, 使润滑油沿着管道内壁波浪形地向前移动, 并逐渐形成一层薄薄的连续油膜。

经油气混合块混合而形成的油气流通过油气分配器的分配, 最后以一股极其精细的连续.油气流喷射到润滑点上。

油气分配器可实现油气流的多级分配。

进入轴承内部的压缩空气, 既使润滑部位得到了冷却,又由于润滑部位保持着一定的正压, 使外界的脏物和水不能侵入, 起到了良好的密封作用。

2.. 油气润滑与传统润滑方式的比较分析油气润滑被称为气液两相流体冷却润滑技术, 是一种新型的润滑技术。

它与传统的单相流体润滑技术相比, 由于其成功地解决了干油润滑、稀油润滑和油雾润滑所无法克服的难题, 因此它具有其他润滑方式无可比拟的优越性。

油气润滑与传统润滑方式的技术特性比较见表1。

润滑三种方式的主要比较分析如下:1)润滑剂的利用率: 干油润滑的大部分润滑剂会从轴承座的密封处排出, 仅仅起填充及密封作用, 并不能真正起润滑作用, 浪费严重, 其耗油量是油气润滑的20~ 100倍。

稀油润滑的部分润滑剂从轴承座的密封处排出, 真正起润滑作用的润滑剂不到2% , 大部分润滑剂用于冷却作用, 所有油品使用一段时间之后必须全部更换; 由于漏损及使用一段时间之后油品须全部更换, 因此实际耗油量是油气润滑的10 ~ 30倍。

油雾润滑虽然仅有少量的润滑剂从轴承座排出, 但因润滑剂粘度大小的不同而雾化率不同, 对润滑剂的利用率也只有约60% 或更低; 其耗油量是油气润滑的10~ 12倍。

而油气润滑由于耗油量极小, 只有微量的润滑剂从轴承座排出, 如果做成循环型系统, 可实现零排放, 其润滑剂100% 被利用, 其耗油量是干油润滑的1 /20~ 1 /100; 是稀油润滑的1 /10~ 1 /30; 是油雾润滑的1 /10~ 1 /12。

2)系统给油的准确性及调节能力: 干油润滑和稀油润滑能实现定时定量给油, 可以在一定范围内对给油量进行调节。

油雾润滑的加热温度、环境温度以及气压的变化和波动均会使给油量受到影响, 不能实现定时定量给油, 对给油量的调节能力极其有限。

而油气润滑不仅可实现定时定量给油, 而且可在极宽的范围内对给油量进行调节。

3)在恶劣工况下的适用性: 干油润滑的轴承座内没有正压, 外界脏物、水或有化学危害性的流体会侵入轴承座并危害轴承; 不适用于对高速(或极低速)、重载、高温和轴承座易受外界侵蚀的场合。

稀油润滑的轴承座内基本没有正压, 外界脏物、水或有化学危害性的流体会侵入轴承座并危害轴承; 虽可用于高速(或极低速)、重载场合, 但对高温环境的适应性差, 不适用于轴承座易受外界侵蚀的场合。

油雾润滑的轴承座内的正压较小, 在0. 02 bar以下, 不足以阻止外界脏物、水或有化学危害性的流体侵入轴承座并危害轴承; 在高速、高温和轴承座易受外界侵蚀的场合适用性差; 不适用于重载场合。

而油气润滑的轴承座内的正压较大, 约0. 3 bar~ 0. 8 bar,可有效防止外界侵蚀; 适用于高速(或极低速)、重载、高温和轴承座易受外界侵蚀的场合。

4)系统监控性能: 干油润滑、稀油润滑和油雾润滑的监控性能较弱或一般; 而油气润滑所有动作元件和流体均能实现自动监控。

5)轴承使用寿命和投资收益: 在轧机轴承润滑中, 干油润滑和稀油润滑的轴承使用寿命较短或一般; 投资收益一般, 消耗大, 成本高。

油雾润滑的轴承使用寿命适中; 投资效益较好。

而油气润滑的轴承使用寿命很长; 投资效益最优。

6)系统的环保性: 干油润滑大量的油脂从轴承座中溢出并污染环境或其它介质(水、乳化液等), 使用过的干油处理困难且须花费一定费用, 每次更换轴承时都要对轴承上粘附的厚厚的油脂进行清洗。

稀油润滑的部分稀油从轴承座中溢出并污染环境或其它介质(水、乳化液等)。

油雾润滑在雾化时有20% ~ 50% 的润滑剂通过排气进入外界空气中成为可吸入油雾, 对人体有害并污染环境。

而油气润滑的润滑油不会被雾化, 也不和空气真正融合, 油品利用率高, 对外界污染极小。

如果做成循环型系统, 可实现零排放。

3.. 结论综上所述, 油气润滑. 技术比传统的干油润滑、稀油润滑和油雾润滑技术具有明显的优越性, 同时一些冷轧厂的生产实践也证明了油气润滑技术在冷轧生产上的采用是成熟可靠、经济环保的, 值得推广。

由于采用油气润滑, 不仅提高了轧辊轴承的使用寿命, 降低了轴承的消耗和维修费用, 而且提高了轧机设备的作业率。

同时, 润滑剂的消耗大幅度降低, 既节约了成本, 又减少了污染, 还降低了水处理的费用。