浅谈铜杆质量对超微细线拉伸断线的影响

- 格式:pdf

- 大小:218.36 KB

- 文档页数:3

高速铁路接触网铜合金绞线的拉伸变形行为研究引言:高速铁路作为一种重要的交通工具,具有快速、高效、安全的特点。

而接触网是高铁系统中非常关键的组成部分之一,它为列车提供了电力供应。

而铜合金绞线作为接触网的主要构成材料之一,其性能和特点对接触网的稳定性和寿命具有重要影响。

本文旨在研究高速铁路接触网中使用的铜合金绞线在受到拉伸力作用下的变形行为,并探索其对接触网系统稳定性的影响。

一、铜合金绞线的材料特性铜合金绞线通常由纯铜和其他金属元素的合金组成,其具有良好的导电性和耐腐蚀性。

它具有高强度、良好的弹性和可塑性,能够承受较大的拉伸力。

同时,铜合金绞线还具有良好的机械性能和热稳定性,能够适应高速列车经过时的振动和高温环境。

二、铜合金绞线的拉伸变形行为铜合金绞线在受到拉伸力的作用下,会发生一系列变形行为。

首先是弹性变形阶段,绞线在拉伸力作用下会发生弹性变形,拉伸结束后能够恢复到初始状态。

其次是塑性变形阶段,当拉伸力达到一定程度时,绞线开始发生塑性变形,绞线渐渐失去弹性。

最后是断裂阶段,当拉伸力超过绞线的极限强度时,绞线发生断裂。

三、拉伸变形对接触网的影响1. 接触网稳定性拉伸变形会引起绞线长度的变化,一旦发生变形,会损害接触网的稳定性。

由于高速列车受到空气阻力和振动的影响,接触网必须能够承受较大的力量。

如果绞线发生拉伸变形,会导致接触网的紊乱和不稳定,从而影响高速列车的正常运行。

2. 接触质量绞线的拉伸变形还会直接影响接触网与接触网支架之间的接触质量。

拉伸变形会导致绞线与支架之间的接触面积减小,从而增加了接触电阻。

这会导致接触网的电流传输受阻,影响电力供应的稳定性和效果。

3. 寿命绞线的拉伸变形还会对其寿命产生影响。

拉伸变形会引起绞线的应力集中,从而加快绞线的疲劳破坏过程。

绞线疲劳破坏会导致接触网的维修频率增加,进而增加了维护成本。

因此,研究绞线的拉伸变形行为,有助于延长接触网的使用寿命,降低维护成本。

四、铜合金绞线拉伸变形行为的研究方法1. 实验方法通过拉伸试验来研究铜合金绞线的变形行为。

拉线工艺学试题(初级)一、填空题1、电工圆铜线国家标准为。

2、特硬圆铜线型号为。

3、根据国家标准LB2铝包钢线密度为g/cm3。

4、铜的导电率仅次于。

5、线材拉伸是指线坯通过模孔在一定拉力作用下,发生塑性变形,使截面减小长度增加的一种方法。

6、拉伸前后金属体积。

7、线材拉伸后与拉伸前断面积之比称为。

8、其他条件相同时,拉铜线比拉铝线的拉伸力。

9、圆线在拉伸过程中线材是。

10、常见的间歇式韧炼有。

11、电阻对焊的电流大小根据大小来调整。

12、配模是指每道拉伸的确定。

13、润滑剂在拉线时主要起润滑作用、冷却作用及。

14、润滑,适用于滑动式连续拉线机。

15、乳液润滑剂可在不低于的常温下进行配制。

16、电阻焊的主要特点是在的共同作用下形成焊接接头。

17、拉线模的工作部分是。

18、硬质合金是合金。

19、大拉机用的润滑剂含脂量为。

20、用于电缆制造的金属其主要性能指标是。

二、判断题1、拉线产品按结构可分为圆线、型线二大类。

……………………………………()2、线材经拉伸后,其强度增加,导电率下降,塑性增加。

………………………()3、延伸率是线材拉伸后与拉伸前的长度之差与拉伸前长度之比。

……………()4、拉线时变形程度越大,变形长度就越大,使拉伸率增加。

…………………()5、拉线过程中安全系数一般在1.4~2.0 之间。

…………………………………()6、硬铜扁线2.24×5.60的表达式为TBR2.24×5.60。

……………………………()7、连续式拉线机可分为滑动式和非滑动式两大类。

……………………………()8、铜材中氧的含量增加,将提高拉伸后线材表面质量。

………………………()9、电阻对焊具有接头可靠、效率高、消耗低、机械化自动化程度高、劳动条件好等优点。

………………………………………………………………………………()10、线润滑剂含脂量越高越好。

……………………………………………………()11、电阻对焊机的主要特点,就是在加热和加压共同作用下形成焊接接头。

金属线材生产过程中断线之解析摘要:金属线材过程中造成生产效率降低的主要原因是线体断裂造成的重复穿浪费时间、精力而造成生产效率降低。

笔者从造成铜丝断裂的现象、原因进行解析,针对每种断线应采取的对策进行了分析,以助于金属线材加工企业对解决生产过程中的线材断裂现象造成的生产效率降低现象。

关键词:线材;断裂;焊缝;改善措施中图分类号:tg359 文献标识码:a 文章编号:1673-8500(2012)11-0091-01金属线材的拉伸是指线坯在一定的拉力作用下,通过模孔发生塑性变形,使截面减小、长度增加的一种压力加工方法。

影响金属线材拉伸生产效率的因素很多,以上所列各项因素大部分是一些不可控因素,但在实际生产过程中线材断裂是造成生产效率降低,工作负荷量增加的重要因素,笔者认为导致线材断裂的原因及解决措施通常有以下几种:一、杯锥状断裂杯锥状断裂是指线材断口的一端呈杯状,另一端呈尖锥状,而锥尖总是指向拉伸方向。

断裂初始阶段的锥体表面有一很深、很大、很长的凹坑,这是由微气孔聚集所造成的,这表明拉力相对较大。

圆形凹坑的一端全部指向一个方向——断裂端空心孔,这意味着该断裂部分已经收缩。

断裂截面外部的剪切边缘环绕锥体,并与线材轴线成45°角,其高度由断裂处的截面收缩率所决定。

防止杯锥状断裂的改善对策有两种:一是改良线材,降低变形区的流体静压力,这是因为变形程度过高或过低都会促使杯锥状断裂的形成。

另一是采用角度较小及截面收缩率较大的拉线模,也可以减少杯锥状断裂的发生。

二、三角口引起的断线三角口是指线材表面的尖角状裂缝。

三角口的v形并不总是很明显,随着变形程度及模孔形状的变化,v形往往变成了圆形。

在常规的线材生产中,线材表面氧化物高度集中是引起三角口的原因。

由于铸锭表面空气冷凝停止所引起的氧的聚集,根据冷凝表面的分布情况以及铸造、冷凝及轧制过程,线材或多或少要受三角口的影响。

第一种改善对策,就是对配模及模孔形状进行检测与修正。

讨论线材拉伸强度的影响因素线材拉伸强度是指线材在拉伸过程中所能承受的最大拉力,是衡量线材质量的重要指标之一。

线材拉伸强度的影响因素有很多,下面将从材料、工艺和环境三个方面进行讨论。

一、材料因素1.材料的成分线材的成分是影响其拉伸强度的重要因素之一。

不同的材料成分会影响线材的硬度、韧性、延展性等性能,从而影响其拉伸强度。

例如,碳素钢的拉伸强度比不锈钢低,但碳素钢的硬度和韧性比不锈钢高。

2.材料的热处理线材的热处理是指通过加热和冷却等方式改变其组织结构和性能。

适当的热处理可以提高线材的拉伸强度。

例如,对于碳素钢线材,经过正火和淬火处理后,其拉伸强度可以得到提高。

二、工艺因素1.拉拔工艺线材的拉拔工艺是指将线材通过模具拉伸成所需的直径和长度。

拉拔工艺的不同会影响线材的晶粒大小、组织结构和性能,从而影响其拉伸强度。

例如,采用冷拉工艺可以得到更细小的晶粒,从而提高线材的拉伸强度。

2.表面处理线材的表面处理是指通过酸洗、镀锌等方式对线材表面进行处理。

适当的表面处理可以提高线材的耐腐蚀性和表面光洁度,从而影响其拉伸强度。

三、环境因素1.温度温度是影响线材拉伸强度的重要因素之一。

在高温环境下,线材的塑性和延展性会增加,从而影响其拉伸强度。

例如,钢材在高温下容易发生蠕变现象,从而降低其拉伸强度。

2.湿度湿度是影响线材拉伸强度的另一个因素。

在潮湿的环境下,线材容易发生腐蚀,从而降低其拉伸强度。

因此,在储存和使用线材时,需要注意保持环境的干燥。

综上所述,线材拉伸强度的影响因素包括材料、工艺和环境三个方面。

在生产和使用线材时,需要综合考虑这些因素,采取适当的措施来提高线材的拉伸强度。

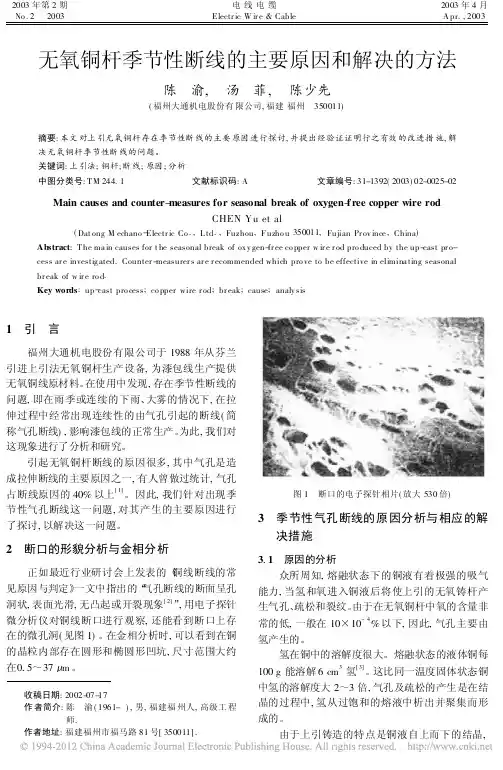

2003年第2期No.2 2003电线电缆ElectricWire&Cable2003年4月Apr.,2003

无氧铜杆季节性断线的主要原因和解决的方法陈 渝, 汤 菲, 陈少先(福州大通机电股份有限公司,福建福州 350011)

摘要:本文对上引无氧铜杆存在季节性断线的主要原因进行探讨,并提出经验证证明行之有效的改进措施,解决无氧铜杆季节性断线的问题。关键词:上引法;铜杆;断线;原因;分析中图分类号:TM244.1文献标识码:A文章编号:31-1392(2003)02-0025-02

Maincausesandcounter-measuresforseasonalbreakofoxygen-freecopperwirerodCHENYuetal(DatongMechano-ElectricCo.,Ltd.,Fuzhou,Fuzhou350011,FujianProvince,China)Abstract:Themaincausesfortheseasonalbreakofoxygen-freecopperwirerodproducedbytheup-castpro-cessareinvestigated.Counter-measurersarerecommendedwhichprovetobeeffectiveineliminatingseasonalbreakofwirerod.Keywords:up-castprocess;copperwirerod;break;cause;analysis

收稿日期:2002-07-17作者简介:陈 渝(1961-),男,福建福州人,高级工程师.作者地址:福建福州市福马路81号[350011].

1 引 言福州大通机电股份有限公司于1988年从芬兰引进上引法无氧铜杆生产设备,为漆包线生产提供无氧铜线原材料。在使用中发现,存在季节性断线的问题,即在雨季或连续的下雨、大雾的情况下,在拉伸过程中经常出现连续性的由气孔引起的断线(简称气孔断线),影响漆包线的正常生产。为此,我们对这现象进行了分析和研究。引起无氧铜杆断线的原因很多,其中气孔是造成拉伸断线的主要原因之一,有人曾做过统计,气孔占断线原因的40%以上[1]。因此,我们针对出现季节性气孔断线这一问题,对其产生的主要原因进行了探讨,以解决这一问题。

金刚线断线原理金刚线断线是指金刚线在使用过程中由于某种原因发生断开的现象。

金刚线是一种由金刚石制成的细丝状导线,具有非常高的硬度和耐磨性,被广泛用于切割、磨削、抛光等工艺中。

金刚线断线的原因主要有以下几种:1.材料疲劳:金刚线在工作时常常受到较大的拉伸力,长时间的使用会导致金刚线材料疲劳破裂。

特别是在一些需要频繁调整金刚线角度或频繁切割硬材料的工艺中,金刚线容易因为受到较大拉力而断裂。

2.弯曲过度:金刚线在使用过程中需要经过弯曲,而过度弯曲会导致金刚线断开。

金刚线的弯曲半径应该在一定范围内,如果超过了其允许的弯曲半径,金刚线就容易发生断裂。

3.拉力不均匀:金刚线的断线也可能与拉力不均匀有关。

如果金刚线受到的拉力不均匀,一侧的拉力过大,而另一侧的拉力过小,金刚线可能会在较大拉力的一侧断裂。

4.外力作用:金刚线使用过程中可能会受到外力的作用,如碰撞、撞击等,这些外力可能导致金刚线断裂。

5.切割物料质量:金刚线用于切割时,切割物料的硬度、韧性等也会对金刚线的寿命产生影响。

一些硬度较高的材料可能会导致金刚线断裂。

为了避免金刚线的断线问题,可以采取以下几个措施:1.选择合适的金刚线材料:根据具体的工艺要求,选择适合的金刚线材料。

不同的金刚线材料具有不同的硬度和耐磨性,可以根据不同的工艺需求选择合适的金刚线。

2.控制金刚线的使用条件:合理控制金刚线的使用条件,避免过度弯曲和过大的拉力。

注意调整金刚线的角度时,不要过度拉伸金刚线。

3.定期检查和维护:定期检查金刚线的磨损情况,并及时更换已磨损的金刚线,避免使用磨损严重的金刚线。

4.保持工作台面整洁:工作台面上的杂物和灰尘可能会对金刚线的正常工作产生影响,及时清理工作台面,保持金刚线的顺畅使用。

金刚线的断线问题在工业加工过程中常常会遇到,了解断线的原因并采取适当的措施可以延长金刚线的使用寿命,提高工作效率。

1.什么方法能电解铜表面的铅?铅是银灰色重金属,质柔软,延性弱,展性强。

空气中表面易氧化而失去光泽,变灰暗。

溶于硝酸,热硫酸、有机酸和碱液。

不溶于稀酸和硫酸。

可以用热醋酸溶解铅(铜不溶解)而除去。

2.化学方法区分黄金与黄铜1加酸,因为黄铜是铜锌合金,与酸反应生成氢气。

金的金属活动性顺序在氢之后,不与酸反应。

2在火上加热,黄铜表面会出现黑色的氧化铜,而金不易被氧化,不会变色。

3将黄铜放入氯化亚铁溶液中,表面会置换出黑色的铁,金不会。

3.什么是电解铜, 电解铜粉?铜的电解提纯:将粗铜(含铜99%)预先制成厚板作为阳极,纯铜制成薄片作阴极,以硫酸(H2SO4)和硫酸铜(CuSO4)的混和液作为电解液。

通电后,铜从阳极溶解成铜离子(Cu)向阴极移动,到达阴极后获得电子而在阴极析出纯铜(亦称电解铜)。

粗铜中杂质如比铜活泼的铁和锌等会随铜一起溶解为离子(Zn和Fe)。

由于这些离子与铜离子相比不易析出,所以电解时只要适当调节电位差即可避免这些离子在阳极上析出。

比铜不活泼的杂质如金和银等沉积在电解槽的底部。

这样生产出来的铜板,称为“电解铜”,质量极高,可以用来制作电气产品。

沉淀在电解槽底部的称为“阳极泥”,里面富含金银,是十分贵重的,取出再加工有极高的经济价值。

把电解铜再进一步加工,可制作成为极细的电解铜粉。

电解铜粉呈浅瑰红树枝状粉末,在潮湿空所中易氧化,能溶于热硫酸或硝酸。

电解铜粉用途:广泛用于金刚石工具,电碳制品,磨擦材料,导电油墨及其他粉末冶金制品。

4. 电解铜的用途和作用铜是与人类关系非常密切的有色金属,被广泛地应用于电气、轻工、机械制造、建筑工业、国防工业等领域,在我国有色金属材料的消费中仅次于铝。

铜在电气、电子工业中应用最广、用量最大,占总消费量一半以上。

用于各种电缆和导线,电机和变压器的绕阻,开关以及印刷线路板等。

在机械和运输车辆制造中,用于制造工业阀门和配件、仪表、滑动轴承、模具、热交换器和泵等。

低氧铜杆的伸长率说到低氧铜杆的伸长率,这听起来是不是有点儿拗口,像是学术圈里才讨论的东西?但说白了就是在讲铜这种金属,在缺氧环境下的表现。

你知道吗,铜可是咱们生活中常见的金属,无论是电线、管道,还是各种电子产品,它的身影几乎无处不在。

可如果咱们把铜放在一个氧气不充足的环境里,它会有什么反应呢?会不会比平常更容易拉长,还是反而会变得脆弱呢?今天咱就聊聊这个话题,弄清楚低氧环境下铜杆到底是怎么“长”起来的。

低氧铜杆听起来挺神秘,但其实它的存在早就跟我们的生活紧密相连。

就拿那些高精度的电子设备来说,铜材料的质量决定了信号传输的速度和稳定性。

所以,铜的性能至关重要。

你可以想象一下,如果某个地方的氧气浓度比正常低了些,那些铜杆到底会咋样?会不会因为缺少氧气,铜的分子结构变得更松散,拉伸起来更容易?还是说,氧气少了反而会让铜变得更紧密,伸长的程度就减少了?你可别小看这些看似简单的变化!其实它们背后隐藏的是一堆复杂的物理现象和化学反应。

当氧气浓度低时,铜杆里的金属原子之间的连接方式会发生一些微妙的变化。

氧气对铜表面形成的氧化层影响挺大,正常情况下,氧气会让铜表面形成一层保护膜,这层膜能防止铜被腐蚀。

但在低氧环境下,这层膜不容易形成,铜表面就容易暴露在外界的环境中。

你猜怎么着?这就可能会影响到铜杆的伸长性能。

实际上,铜的伸长率就是在这种环境变化下的一个重要考量,伸长率越高,意味着它在拉伸时能延展得越远,表现得越韧性十足。

不过,低氧环境下铜杆的伸长率并不单纯只是“少氧就伸长多”这么简单的事。

氧气减少,虽然氧化层形成不容易,铜的分子间可能变得更松散,但也可能因为缺氧导致铜内部的晶格结构不稳定,进而影响其延展性。

可以说,低氧环境给铜带来的变化有些时候像是走钢丝,一不小心就可能会失衡,伸长率反而可能下降。

想想看,如果你拿一根铜线去拉,越拉越长,最后它还不容易断,那就说明它的伸长率高,是不是?但是,如果氧气少了,铜的原子排列可能发生变化,这就可能让铜不那么容易“忍耐”拉伸,最终可能出现脆性断裂,伸长率反而低了。

Total l27 No.3 2014 铜 业 工 程 C0PPER ENGINEERING 总第127期

2014年第3期

潼谶镰择糜 馘 续撼侉曛缭的謦瞻 何姗珊 (江西铜业集团公司,江西贵溪335424)

摘要:重点探讨了铜杆的质量对于超细铜线在生产过程中断线现象发生的影响,分析了铜杆拉伸断线的主 要原因,总结了铜杆的杂质元素、表面缺陷、气孔的存在以及铜杆的塑性不足是影响再拉断线的主要因素,提出了 可以提高铜杆质量的包括减少杂质含量、防止表面缺陷、减少气孔、增强塑性等有效措施。 关键词:超细线;铜杆质量;断线;杂质元素;气孔 中国分类号:TG356.4文献标识码:C文章编号:1009—3842(2014)03—0008—03

Analysis on the Effect of Ultrafine Wire Tensile Breakage on Copper Rod Quality HE Shan—shan (Jiangxi Copper Corporation,Guixi 335424,Jiangxi,China) Abstract:This paper mainly discusses the effects of copper rod quality on line break during the production of ultrafine copper,an— alyzes the main causes of copper rod tensile breakage,and summarizes that the influence of the main factor affecting the wire—drawing are impurity elements in copper rod,surface defects,pore,and ductility problems of the copper rod.It puts forward the measures of improving the quality of copper rod,consisting of reducing the impurity content,preventing the surface defects,reducing pores,rein— forcing ductility and SO on. Keywords:ultrafine wire;quality of copper rod;superfine line break;impurity elements;pore

1 引言 超微细线材是一种高新技术产品,在现实生活 中应用广泛,特别是在仪器关键部件连接方面的优 势特别突出,比如可以用作生化医用精细线材、高速 宽频传输用缆线等。随着微电子电器行业的迅速发 展,带动了电线电缆企业对微细电子线材的需求。 根据上海电缆工程设计研究所统计,预计到2015年 微细电子线材的需求量将达到30万t左右,其中直 径不大于0.05mrn的电子线材需求量将达到9万t 左右 。 超微细铜线是指直径不大于0.05mm的铜线, 这种铜线也被称为超细铜线。生产超细铜线,一般 采用拉伸法。拉伸法具有自动化程度高、产品表面 质量好、尺寸精度高,且能在同一机列上实现连续等 优点。目前,我国能够全部掌握成套生产技术,生产 超细铜线的企业为数不多,这主要一方面在于超细 铜线生产对母线的质量要求很高,需要先进的铜杆 制造装备和工艺技术,另一方面在于拉制超细铜线 本身的工艺技术要求很高 J。 铜线在拉制过程中很容易发生断线的现象,这 也是超细铜线生产的难度所在。断线的根本原因就 是因为超细铜线太组,铜线拉断力较小,微小的铜杆 缺陷或稍大的外力都很容易造成“断线”的发生。 导致拉伸断线的原因很多,如铜杆质量、拉伸设备、 润滑状态等。本论文重点探讨的是铜杆质量对超微 细线拉伸断线的影响,并在此基础上提出了相应的 解决措施。 2超细铜线的生产流程以及主要特点 目前全世界范围内的铜线的生产都经历两个步 骤:制杆和拉线,制杆尺寸一般为qb8mm,从qb8mm 以后开始进行拉伸变形。目前我国制杆的工艺主要

收稿日期:2014—05一O8 作者简介:何姗珊(1986一),女,江西上饶人,学士,主要从事科研项目管理工作。E—mail:277086493@qq.com

8 何姗珊:浅谈铜杆质量对超微细线拉伸断线的影响 2014年第3期 有美国南方线材公司的SCR法、德国西马克.梅尔 公司的Contirod法以及上引法 等,超细铜线拉伸 的母线一般选用连铸连轧法生产的光亮圆铜杆,这 是由于连铸连轧生产的铜杆经历的大变形量的热变 形,因此其产品具有晶粒细小、致密度高,表面光洁 等优点。在拉制过程中,超细铜线的生产流程包括 大拉、中拉、小拉、细拉和微拉,铜线直径随工艺流程 逐渐减细,产品规格不同,生产的道次、工艺也有所 不同。 在铜线的生产过程中,常会出现很多产品缺 陷,导致成品率极低,比如断线、规格不均问题、 铜线表面不规整等等。在这些缺陷中,断线现象是 最为严重的。规格较大的铜线的拉断力也相对较 大,所以在生产规格较大的铜线时断线现象的发生 概率会小很多。然而,由于超细铜线的截面很小, 所以它的拉断力也相对很小,因此在超细铜线的生 产过程中,断线现象是很常见的。在超细铜线的拉 制过程中,随着线径的不断减小,拉伸难度越来越 大,细拉和微拉成为最关键的工序,这也是超细铜 线特有的生产流程。 3 铜杆质量对超微细线拉伸断线的影响 铜线拉断力的大小是产生断线的内因,因此,控 制铜杆的质量对于减少超微细线拉伸断线现象的发 生具有重要意义。一般来说,评价铜杆质量的指标 主要有铜杆中杂质元素的含量、表面缺陷、气孔以及 铜杆的塑性等。为了研究铜杆质量对超微细线拉伸 断线的影响,笔者分别对铜杆中杂质元素的含量、表 面缺陷、气孔以及铜杆的塑性等进行了探讨。 3.1 铜杆中杂质元素的影响 铜杆杂质元素含量的多少是对铜杆纯度的一个 主要表征,也是评价铜杆质量的好坏的一个很重要 的指标。当铜杆中的杂质元索达到一定的量时,杂 质元素会对铜杆内部的微观结构产生影响,此时这 些杂质元素就会降低铜杆的质量。例如,铝、锌、 铁等金属元素很容易固溶于铜杆中,虽然这些杂质 元素在一定的程度上可以提高铜杆的硬度,但是这 些杂质元素的存在一定程度E也会影响到铜杆的热 加工性能和铜杆的塑性 。因为这些杂质元素的 存在,会减小铜杆的塑性,尤其是会影响到杂质素 周围金属的塑性。当铜杆拉伸变形不断加大时,金 属无法承受外界要求的形变量时,断线现象就会发 生了。 3.2铜杆表面缺陷的影响 表面缺陷是指铜杆表面存在局部物理或者化学 性质不均匀。这些缺陷包括非金属夹杂物以及机械 损伤、孔洞、氧化斑等。表面缺陷的程度也是衡量一 个铜杆质量好坏的标准。表面缺陷比较少的铜杆, 质量相对就会较高;表面缺陷较多的铜杆,质量就会 相应的较低。表面缺陷通过影响铜杆的质量,在一 定程度上也会对超微细线拉伸断线有一定的影响。 表面缺陷的存在减少表面可变形的金属量,从 而改变了铜杆的可变形量,减小了铜线的抗拉能力。 因此当外界的拉力变大时,铜线就会发生断线现象。 另外,当拉制铜杆时,表面金属流动滞后于心部金属 流动,因此由于表面和心部运动的差异就会产生沿 着轴向的附加拉应力,这种附加拉应力容易产生表 面裂纹,虽然造成这种附加应力的原因主要是模具 和润滑,但表面缺陷的存在会使允许附加应力大为 降低,并加剧裂纹的扩张。 3.3铜杆中气孔的影响 铜杆中气孔的多少也是一个衡量铜杆质量好坏 的另一重要指标。当铜杆内部含有气孔时,会使得 气孔周围部位的铜原子比其他部位的铜原子数量 少,同时,也在一定程度上改变了铜杆内部的微观结 构,从而影响了铜杆的质量。 铜线内部存在着气孔,也很容易就会导致断线 现象的发生。铜杆内部气孔的存在会使得本应由金 属物质填充的部位出现了空洞,会使得这个部位的 金属横截面积显著减少,进而导致该铜线的抗拉能 力下降,易出现断线现象。具体来说在拉制过程 中,由于气孔的存在,随着外加应力的增加,拉制 线径逐渐变小,使得铜线在此处存在很大的应力集 中,铜线的塑性变形程度增大。但是由于气孑L区域 与基体部分的塑性变形能力存在很大差异,气孔与 位错相互作用使变形更加困难并存在严重的应力集 中,最终导致基体与气孔相脱离,基体区域发生典 型的纯金属韧性断裂,而气孔周围发生脆性断裂, 导致铜线断线 。 .. 3.4铜杆塑性的影响 塑性是指在外力作用下,材料能够稳定的发生 q Total 127 . 铜 业 工 程 总第127期 永久性的变形同时又不破坏其完整陛的能力。在影 响铜杆质量的因素中,铜杆的塑性也是一个很关键 的因素。塑性好的铜杆,质量相对较高;塑性差的铜 杆,质量也就相应的较低 。 当生产铜杆的原材料铜含量较低时,会对铜杆 的塑性产生一定的影响。此外,在生产过程中,当外 界的拉应力超出了被拉制的铜线的抗拉强度,这将 导致断线现象发生,这是最直接的原因。当铜线经 过多次的拉制导致加工硬化后,如果此时不及时退 火,也会导致这种铜线的塑性变差。当铜线的塑性 变差后,在拉伸过程中变形抗力过大,往往会使得铜 线断线,并且会使得断裂的部位出现脆断的形状,并 且断面收缩率也比较小。 4结语 断线现象是由很多原因引起的,除了外界的拉 力以及设备等因素外,铜杆的质量原因对于断线现 象的影响是不容忽视的。提高铜杆的质量,减少铜 线中的气孔的存在,降低铜线中杂质元素的含量以 及克服铜线塑性不足和表面缺陷等对于减少断线的 发生具有重要意义。

参考文献: [1] 王涛.中国铜加工材生产、消费与市场分析(下)[J].资源再 生,2012(12):38—41. [2] 邹建成.中国铜加工技术发展趋势[J].中国有色金属,2013 (16):30—32. [3]毛允正.连铸连轧生产铜线杆技术述评[J].资源再生,2012 (5):53—56. [4] 罗云,刘莹,钟志强.浅析杂质元素对铜杆质量的影响[J].有 色金属加工,2012(3):26—3O. [5] 攸骏.SCR连铸连轧铸坯中气孔与铜线杆表面缺陷关系研究 [J].云南冶金,2013(6):61—35. [6] 陈渝,汤菲.无氧铜杆季节性断线的主要原因和解决的方法 [J].电线电缆,2003(2):25—26.

(上接第7页)提升了带材的弯曲性能。 从表3和表4还可以看出,带材的横向弯曲性 能与抗拉强度和延伸率有密切关系,横向的抗拉强 度和延伸率均低于纵向的,横向弯曲性能不良 J。 如0.35mm/SH带材,方案一的GW为4,BW为10, 方案二的GW为2,BW为4。 对于C2680 0.4mm/EH和0.35mm/SH带材, 方案一留底料的晶粒度为20txm,方案二的晶粒度 为101xm,横向弯曲试验发现,这两种方案有较大差 别,这也在表5中体现。试验表明,晶粒越细,不同 取向的晶粒越多,变形可以较均匀地分散到各个晶 粒,提高变形的均匀性;晶界总长度越长,位错移动 时阻力越大,提高强度和塑性。因此,对于要求强度 和硬度高的C2680弹性黄铜带材,留底料可以采用 较大加工率轧制成细晶粒,退火时不使晶粒增大,则 带材横向弯曲得到了明显提高。 4 结语 弹性黄铜的弯曲性能是带材的重要特性之一, 可以采用R/t值评判,轧制工艺及退火工艺对获得 1O 弯曲性能优良的带材起着至关重要的作用。 (1)弯曲表面有光滑面、褶皱面和裂纹面,是由 于晶粒内滑移以及应力集中造成的,一般带材的纵 向弯曲性能优于横向。 (2)留底料的加工率和退火制度影响着带材的 晶粒度,当留底料的晶粒度在20txm时,弯曲性能不 良,晶粒度在101xm时,弯曲性能良好。 (3)适当增加退火次数有利于改善带材晶粒的 均匀性,提高带材的弯曲性能。