我国光亮铜杆连铸连轧设备浅析

- 格式:doc

- 大小:24.56 KB

- 文档页数:3

铜杆连铸连轧生产线年度检查内容一、设备检查1. 检查铜杆连铸连轧设备的机械部分,包括轧机、连铸机、冷却设备等,确保设备运行平稳、无杂音、无明显振动。

2. 检查设备的电气部分,包括电机、电控柜、传感器等,确保电气系统正常工作,无短路、漏电等现象。

3. 检查设备的润滑系统,确保润滑油的供给充足,润滑部位无异常磨损。

二、工艺参数检查1. 检查连铸机的结晶器温度、拉速、结晶器水流量等参数,确保连铸过程中铜杆的凝固和形状控制良好。

2. 检查轧机的轧辊压力、轧制速度、轧制温度等参数,确保轧制过程中铜杆的尺寸和表面质量符合要求。

3. 检查冷却设备的冷却水温度、流量等参数,确保冷却过程中铜杆能够快速降温,避免内部应力过大。

三、质量检查1. 检查铜杆的外观质量,包括表面光洁度、无裂纹、无气孔等,确保产品外观符合要求。

2. 进行尺寸检查,测量铜杆的直径、长度、直线度等,确保产品尺寸精确度符合要求。

3. 进行化学成分分析,检测铜杆的成分含量,确保产品化学成分符合标准要求。

四、安全检查1. 检查设备的安全保护装置是否完好有效,包括防护罩、急停按钮、安全门等,确保操作人员的安全。

2. 检查生产线周围的消防设施是否齐全,包括灭火器、喷淋系统等,确保能够及时有效地应对火灾风险。

3. 检查操作人员的个人防护用品是否齐全,包括安全帽、防护眼镜、防护手套等,确保操作人员的身体安全。

五、环境检查1. 检查生产线周围的环境卫生状况,包括道路清洁、车间清洁等,确保工作环境整洁、无异味。

2. 检查废水处理设施的运行情况,确保废水排放符合环保要求。

3. 检查废气处理设施的运行情况,确保废气排放符合环保要求。

通过对铜杆连铸连轧生产线的年度检查,可以确保设备正常运行,工艺参数控制良好,产品质量符合要求,操作人员安全,生产环境卫生和环保要求得到满足。

这对于保证铜杆连铸连轧生产线的持续稳定运行、提高产品质量和效率具有重要意义。

无氧铜杆连铸连轧生产线1.机组用途及组成本机组是采用连铸连轧的工艺方法生产φ8mm低氧光亮铜杆,原材料为电解铜。

本生产线由一台16吨/小时熔铜竖炉、一台12吨回转式保温炉、五轮式连铸机、牵引机、滚剪、校直刨角机、打毛机、连轧机、收杆装置、电控系统等组成。

2.简单工艺流程电解铜──→竖炉────→回转式保温炉→流槽(熔体保护)→浇煲→连铸机(铸坯)→铸坯处理装置(滚剪→校直→去角→除屑)→进轧装置(主动送料)→连轧机(轧杆)→铜杆冷却装置(表面还原)→连续绕杆装置(预成型)→梅花式收线装置(铜杆成卷)3. 生产线主要技术参数1). 生产铜杆直径:φ8 mm2). 生产能力:14-16 t/h3). 成圈重量: 3.0-5.0 t4). 主要设备总尺寸: 40×7.8×6.1 m (不包括熔铜炉及循环冷却过滤系统)5). 主要设备总重量: 85 吨(不包括熔铜炉)6). 主要设备总功率: 600 kW(不包括熔铜炉)4 .设备技术规范及组成4.1熔铜炉一套4.1.1熔化炉型:竖式冲天炉4.1.2熔化炉最大铜熔化能力:16吨/小时4.1.3熔铜炉上料机构最大装载量:5吨4.1.4熔铜炉进料方式:提升式4.1.5烧嘴单体最大燃烧能力:60万大卡/小时4.1.6熔铜炉烧嘴数量:15只4.1.7烧嘴冷却方式:水冷4.1.8烧嘴点火方式:自动4.1.9使用燃料:天然气、液化气、城市煤气4.1.10保温炉炉型:液压回转式4.1.11保温炉有效容量:12吨4.1.12保温炉最高倾力角度:>70º4.1.13烧嘴单体最大燃烧能力:60万大卡/小时4.1.14保温炉烧嘴数量:1只4.1.15燃烧控制方式:比例燃烧,具有保护装置4.1.16燃气阀检漏方式:手动/自动熔铜炉包括冲天式铜熔化炉、回转式保温炉、上下流槽、燃烧控制系统等四大部分。

具有熔化速度快、铜水含氧量低、流量连续可调、铜水温度独立可控、单位铜水燃气消耗量低等特点。

成功引进光亮圆铜管连铸连轧生产线的工作体会

曾崇岭

【期刊名称】《江苏冶金》

【年(卷),期】1996(24)1

【摘要】“七五”期间,常州冶炼厂引进国外先进的连铸连轧技术,开发了光亮圆铜杆。

充分发挥了技术、质量等各方面的优势,产量、质量、效益、出口创汇等名列全国同行榜首,大象牌光亮圆铜杆1990年荣获国家金质奖,不仅在国内市场处于供不应求的状态,还远销到日本、西欧、美国、韩国、东南亚、香港等十多个国家和地区。

仅用了3年多的时间就归还了3600万元的项目贷款。

【总页数】1页(P59-59)

【作者】曾崇岭

【作者单位】常州东方鑫源铜业有限公司

【正文语种】中文

【中图分类】F426.41

【相关文献】

1.微量稀土对连铸连轧低氧光亮圆铜杆性能的影响 [J], 赵增祺;李宗良;徐挺

2.意大利Arvedi新薄板坯连铸连轧生产线引进世界最大Consteel设备 [J], Mauro Bianchi Ferri

3.引进美国SCR—1300连铸连轧生产线生产优质光亮铜杆实践 [J], 吴予才

4.引进的意大利铜连铸连轧生产线改造的探索 [J], 于长海

5.铜管连铸连轧技术论坛在中山成功召开 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

基于铜连铸连轧生产线工艺介质的使用分析摘要:现阶段,在连铸连轧生产电工用铜线坯生产线中,原料阴极铜经过熔化、铸造、轧制、清洗冷却、绕线及成品打包等工艺过程最终生产出光亮铜杆。

因此,本文以某生产线为例探讨了铜连铸连轧生产线工艺介质的使用,对铜连铸连轧优化结构、提高生产效益意义重大。

下面本文就对此展开分析。

关键词:铜连铸;连轧生产线工艺;使用;1 铜连铸连轧生产线工艺和主要工艺技术参数1.1 铜连铸连轧生产线工艺和特点铜连铸连轧生产线工艺是将铸造工序熔铸成型的铜铸坯,通过具有一定孔型的旋转轧辊,铸坯受轧辊的连续挤压后截面减小、长度增加的压力加工过程。

在轧制生产过程中,通过向轧制区域连续、循环喷射乳化液,以对轧机中的铜杆和轧辊进行冷却,同时对轧辊进行润滑,减少轧辊槽的磨损和粘铜、改善轧件的表面质量。

江铜华北生产线设计年产能为22万吨,生产8毫米低氧铜杆,后期加工用于航空,高速铁路,汽车电线电缆,超高压电缆等领域。

圆铜杆的生产主要有竖式熔化炉配合天然气熔化阴极铜板,变成液态铜,后通过5轮浇铸机配合铸机水使液态铜凝固冷却至工艺要求的轧制温度,再进入2辊轧机配合乳化液轧制成8毫米铜杆,最后进入无酸清洗系统还原冷却,为后续轧制做好准备。

1.2 主要工艺技术参数在高温连续铸造、高温连轧及后续还原清洗冷却过程中,相应的工艺介质铸机水、乳化液、无酸清洗液等,对生产过程质量的控制起到了关键作用。

加强工艺介质的使用管理,延长介质使用周期、降低消耗,保持工艺介质良好性能。

铸机为5轮钢带式连铸机,液态铜温度1120度,铸机浇铸冷却至880度,冷却剂为软化水。

预处理后进入轧机,轧制温度850度,粗轧3站,精轧8站配合乳化液润滑轧辊最终出轧温度600度,再进入无酸清洗还原冷却至60度。

从而使铜线坯具有光亮的金属本色,确保最终得到光亮铜杆产品。

2工艺介质在使用过程中存在的问题2.1 铸机水使用问题(1)在铜水浇铸形成铸坯的过程中,使用乙炔的不完全燃烧产生含碳黑烟,连续向铸轮和钢带面上喷碳,便于铸坯从模腔中脱离。

连铸连轧生产铜线杆技术述评毛允正【期刊名称】《资源再生》【年(卷),期】2012(000)005【总页数】4页(P53-56)【作者】毛允正【作者单位】西部矿业投资(天津)有限公司【正文语种】中文1965年美国南方线材公司联合摩根公司和西屋电气公司开发建成世界第一条铜杆连铸连轧生产线(SCR法)。

1973年德国克虏伯公司在比利时霍博特奥费尔特冶金厂开发成功新型连铸连轧光亮铜杆生产方法:哈兹列特——克虏伯法,即Contirod法,现该技术属德国西马克梅尔公司。

上世纪七十年代末意大利康梯纽斯公司在铝杆连铸连轧生产线的基础上开发出Properzi铜杆连铸连轧生产线。

八十年代中期,康梯纽斯公司和西班牙拉法格公司联合米兰大学和巴塞罗那大学的专家学者开发一项全废铜为原料连铸连轧生产铜杆的专利技术,称为FRHC法杂铜精炼工艺,即火法精炼高导电铜生产工艺。

上世纪八十年代,上海冶炼厂联合洛阳有色金属加工设计研究院、北京钢铁设计总院和上海机电设计院建成我国自行设计、制造了第一条铜杆连铸连轧生产线,规模3万到5万吨。

连铸连轧技术利用铸造时的热量进行轧制成材,而不经中断和加热,具有对原料要求低、产量大、生产效率高、能耗成本低、质量稳定、性能均匀、表面光亮等特点,给铜工业发展带来一次伟大变革。

目前世界上90%以上的铜线杆都用连铸连轧技术生产。

用阴极铜为原料的连铸连轧生产铜杆一般分为四个步骤:熔化——铸坯——轧制——绕杆,目前建成单条生产线最大产能已达到48吨/小时,年产可达到35万吨。

SCR法、CONTIROD法、PROPERZI法在设备的总体流程配置上均相似,仅具体到某个设备上有些不同而已。

连铸连轧设备主要有熔炼炉、铸造机、轧机。

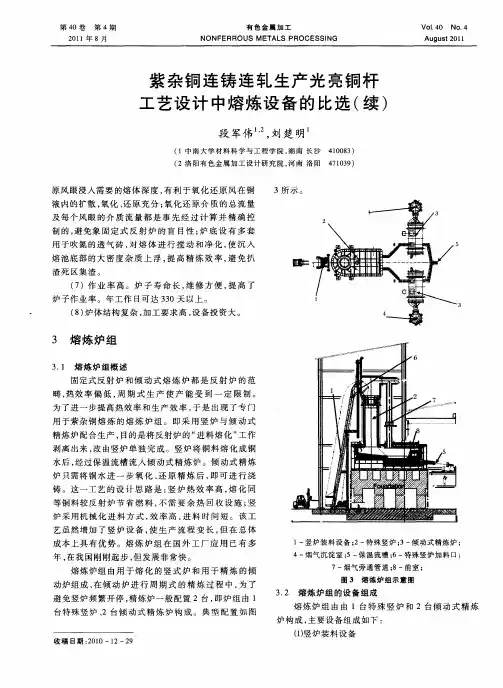

三种连铸连轧法最大的区别在铸机上,三种不同的铸机如图1所示。

1. SCR法SCR法是由美国南方线材公司、摩根公司和西屋电气公司共同研制开发的。

主要的工艺设备为:熔化采用美国精炼公司的竖炉,铸造采用五轮钢带式连铸机连铸,轧制配备了摩根二辊悬臂式连轧机组。

铜粉对连铸连轧铜杆性能影响浅析何坤鹂【摘要】摘要:随着国内电力、电子行业的迅猛发展,电线、电缆等行业发展壮大,作为主要原材料的铜杆已经成为目前市场主要消耗的铜加工产品。

铜杆品质已作为铜杆生产商之间市场竞争的主要筹码。

由于铜杆多需要继续拉丝深加工,因此,下游客户对铜杆拉丝性能也有了更为严格的要求。

拉丝过程中产生的铜粉也成为了铜杆生产商和铜杆下游用户关注的焦点。

文章将分析铜粉产生的原因,寻找降低拉丝铜粉的针对性措施。

【期刊名称】铜业工程【年(卷),期】2014(000)003【总页数】4【关键词】关键词:连铸连轧;铜杆;铜线;铜粉;模具;铸造;漆包线【文献来源】https:///academic-journal-cn_copper-engineering_thesis/0201220319513.html1 引言铜线材的广泛应用,加之国内城市电网改造进度加快,高速铁路快速增长以及国内家电、汽车、房地产等行业迅速发展使得在中国铜材消费结构中,线材所占比例较高[1]。

截止2012年,铜线材产品产量占全年铜加工材总产量的39.4%[2],是所占比例最高的铜加工产品,这种增速虽然略有缓解,但是并没有动摇铜线杆消费的主导地位。

从2008年至2013年,国内新增引进连铸连轧[3]铜杆生产线26条,其中引进美国南线SCR连铸连轧铜杆生产线16条,引进德国西马克CONTIROD连铸连轧铜杆生产线10条。

截止2013年,国内引进连铸连轧铜杆线新增生产能力将超过600万t。

国内铜杆消费企业主要集中于电线电缆企业,其次是漆包线企业。

电线电缆企业对铜杆产品质量的要求相对较低,漆包线企业对铜杆的表面质量和拉伸性能有较高要求。

铜线杆产品质量是影响市场定位的主要指标。

2 铜粉在铜杆后续拉伸加工中的影响铜杆中铜粉量多将影响后续拉伸深加工中模具的润滑[4]。

一是在拉丝机拉丝过程中影响工作效率,表面质量受影响。

铜杆进入拉丝模具经过锥形压缩区挤压变形后拉伸为铜线。

管理及其他M anagement and other浅析TP2铜管水平连铸高产生产线黄世新,曾何生,付长林,陈进方,郑建军,袁普生摘要:本文讨论了铜管坯生产流程中所用的工频感应电炉、结晶器、牵引机等设备的参数和性能,并结合铜管坯的实际生产情况进行了阐述。

同时强调了与铜管生产相关联设备的重要联系,对铜管生产线的选型具有实际指导作用,具有较强的实用性。

关键词:工频感应炉;铜管;牵引;结晶器;水平连铸水平连铸是TP2铜管生产的首个工序,对后续其他工序有着重要影响,其加工质量直接影响成品铜管的级别。

合理的铜及铜合金熔铸工艺是获得优质高效铜管的前提,因此研究铜及铜合金熔炼设备及其工作原理能为制定合理的熔炼工艺提供依据和参考。

为了有效利用能源,包括空调在内的制冷行业对换热器用铜管的性能提出了更高要求,这加速了铜管加工制造行业的快速发展,并推动相关装备不断升级。

我国也在努力提升铜管生产技术,通过自身的力量对一些装备进行改造,并在一定程度上实现了技术装备水平的提高。

然而与发达国家相比,我国在高端铜管市场表现仍有些落后。

随着新能源的快速发展,对铜管性能的要求更高。

为适应这些要求,当前铜管铸坯的生产趋势如下。

(1)单机产能不断提高,并有取代小产能设备的趋势。

(2)人工智能广泛应用于引铸作业,使用更加智能化的工控机进行设备故障诊断、炉况监控、熔炼和浇注过程控制等工作。

这降低了劳动强度,提高了设备利用率,降低了单位能耗,并进一步提高了设备可靠性。

(3)熔铸过程工控系统的参与使整个熔铸过程前后的作业工序更加合理衔接,在原料管理、熔铸过程控制、设备使用状况监控、数据储存、产品品控管理等方面起到积极作用。

综上所述,随着社会的发展,铜管下游消费者对铜管尺寸、性能和成本的要求越来越高。

这些因素都要求铜管加工制造装备向集成化、自动化和信息化方向不断发展,以实现成本降低、性能提升和生产效率提高的目标。

本文通过概述铜管实际生产过程中水平连铸所使用设备的参数和性能,旨在为优化水平连铸的工艺参数提供一定的指导作用。

利用紫杂铜和国产连铸连轧设备生产低氧光亮铜杆1.1 概述采用传统热轧法生产黑铜线杆工艺在世界上已有一百多年的历史,进入上个世纪七十年代,世界工业发达国家相继开发了SCR法、properzi法、Contirod法、Secor法、Dip法、Upcast法等光亮铜杆连铸连轧生产线从而使世界铜线杆的生产发生了重大变革。

所谓传统热轧法就是把电解铜加到阴极反射炉中加热熔化,做铜,铸成船形锭。

船形锭每根重80~90kg,然后再经加热炉加热,进入到横列式轧机中轧制,一般横列式轧机有十二或者十四座机架,才能轧成¢8~¢6mm的铜杆,由于此种铜杆表面氧化厉害,所以称黑杆,需经酸洗或者扒皮后再拉丝。

连铸连轧法与传统热轧法生产的铜线杆相比,具有长度长、节省能量,产品质量稳定、性能均一、表面光亮等特点。

目前,传统的热轧法已经被连铸连轧所取代。

比较连铸连轧与热轧法,其优缺点是很明显的:1)横列式轧机,由电解铜到线杆,消耗燃料油130kg/t,(相当于热能1300Mka/t)电力180kwh/t,合计消耗热能3023Mka/t;连铸连轧工艺只消耗806 Mka/t;两种工艺热能相差2217 Mka/t。

2)黑杆导电率比光亮杆低,因为黑杆含氧量高。

3)黑杆圈重小,一般只有80kg左右,而光亮杆一般在3~5 t,因此拉丝时接头少。

黑杆需要酸洗或扒皮,有三废污染,光亮铜线杆不需要酸洗或扒皮,没有污染。

我国在上个世纪八十年代掀起了连铸连轧引进高潮,最早引进的是哈尔滨电缆厂,1982年签约,83年安装调试,84年投入生产,历时15月。

投资费用2400万人民币(其中外汇400万美元)。

该生产线为浸渍法(DFP),炉子是美国GE公司的,轧机是日本昭利公司,一年就收回全部投资。

自1984年以后,全国又引进了八条生产线和十几条上引法。

方法主要性能建造地点 SCR法 Contirod法 Proerzi法云南冶炼厂上海钢材厂北京钢厂常州冶炼厂湘潭冶炼厂芜湖冶炼厂太原钢厂四川电缆厂铸轮直径(毫米) 1676 模腔长2280 1400铸机四轮双带二轮生产能力(吨/时) 6.5 13 8-10 7.0年生产能力(万吨/年) 3.0 6.5 4.5 3.5扎机型式三辊(平、立) 二辊(平、立)三辊(互成120℃)机架数(个) 9 10 9 10线杆直径(毫米) φ8 φ8 φ8-22 φ8引进国别和公司美国南方线材公司西德克虏伯公司意大利康梯纽斯公司投产时间(年) 1988 1990 1987 1987 1988 1987 1987 1986国内分布 2 3 3不管是哪种生产方法,他们都要求用1#电解铜作原料(如果是A 级铜更好),在竖炉或电炉中熔化,然后铜液在一定温度下进入铸机,强制水冷结晶成坯进入连轧机组轧制成杆,杆经过乳化液冷却绕圈。

连铸工艺与设备之连铸连轧的匹配引言连铸连轧技术是一种将铸造和轧制工艺相结合的先进制造技术。

它不仅可以提高产品质量,还能提高生产效率和降低生产成本。

本文将介绍连铸工艺与设备之间的匹配关系,分析连铸连轧的优点及其在实际生产中的应用。

连铸工艺与设备的基本原理连铸工艺是将熔融金属直接注入连续铸模中,通过连续铸造得到坯料,然后将坯料送入连续轧机进行轧制加工。

连铸连轧技术的核心是铸拉机、冷却设备和连续轧机。

铸拉机用于将熔融金属注入连续铸模中,并拉伸坯料,使其形成连续的铸坯。

冷却设备用于快速冷却铸坯,以保证其质量。

连续轧机则用于将冷却后的铸坯进行轧制,形成所需的板材或条形材料。

连铸连轧的优点1.提高产品质量:连铸连轧工艺可以使金属材料的组织均匀、致密,减少了内部缺陷和外部表面质量问题,提高了产品的质量和机械性能。

2.提高生产效率:连铸连轧技术具有高度自动化和连续作业的特点,可以大大提高生产效率,降低人工成本。

3.节约能源和材料:连铸连轧工艺中,冶炼和轧制过程连续进行,减少了能源和材料的损耗。

4.适应多种材料:连铸连轧技术适用于多种金属材料的生产,如钢、铝等,具有很高的适应性。

5.减少环境污染:连铸连轧工艺中,废气、废水和固体废弃物的排放量较少,减少了对环境的污染。

连铸连轧技术在实际生产中的应用连铸连轧技术在钢铁、铝合金、铜合金等金属材料的生产中得到了广泛应用。

钢铁生产中的应用在钢铁生产中,连铸连轧技术可以大规模生产高质量的钢材。

通过连铸连轧工艺,钢坯可以以连续的方式生产,大大提高了生产效率。

同时,连铸连轧工艺能够使得钢材的组织均匀致密,减少缺陷和表面质量问题,提高了钢材的质量和机械性能。

铝合金生产中的应用在铝合金生产中,连铸连轧技术可以生产高精度、高品质的铝板和铝带。

通过连续轧制,铝坯可以得到所需的尺寸和厚度,并且具有优良的表面质量。

连铸连轧技术在高速列车、汽车和航空航天等领域的铝合金材料生产中得到了广泛应用。

连铸连轧现状调查报告调查背景及目的:本调查报告旨在针对连铸和连轧工艺在目前的应用中的现状进行分析和评估,以了解其在钢铁生产中的应用情况和存在的问题。

调查方法:本次调查采用了问卷调查和实地观察的方式。

我们通过发放问卷和参观了多家钢铁生产企业,与相关工作人员进行了交流和访谈,从而获取了相关的数据和信息。

调查结果:1. 连铸现状:连铸是一种常用的钢铁生产工艺,其主要优点包括工艺参数调整灵活、生产周期短、能耗相对较低等特点。

然而,在实际应用中,我们发现连铸过程中存在以下问题:- 回炉材料控制不准确,可能导致成分波动较大。

- 坯料表面质量难以满足要求,需要额外的表面处理工艺。

- 连铸机设备的更新和升级速度较慢,导致技术进步相对较慢。

2. 连轧现状:连轧是将连铸坯料经过一系列轧制工序得到规定尺寸的板带材料的工艺。

连轧工艺具有高效、节能、自动化程度高的特点,然而存在以下问题:- 连轧机硬度控制较为困难,产品硬度波动较大。

- 设备互联互通能力有限,导致生产过程中信息流不顺畅。

- 连轧工艺对轧制带材表面质量要求高,需要较多的辅助工艺进行处理。

- 产品尺寸和形位控制需要进一步改进,以满足更高的客户要求。

改进建议:针对连铸连轧工艺存在的问题,我们提出以下改进建议:- 引进先进的数据采集和分析技术,提高生产过程中的数据管理和控制能力。

- 加强设备更新和升级,提高连铸和连轧机械设备性能和生产效率。

- 提高回炉材料的控制准确性,降低成分波动对产品质量的影响。

- 加强和改进轧制带材表面处理工艺,提升产品表面质量。

- 开展轧制带材尺寸和形位控制技术的研究,满足客户不断发展的需求。

结论:连铸和连轧是目前钢铁生产中广泛应用的工艺,虽存在一些问题,但其仍然具有一定的优势和发展空间。

通过改进和优化,可以进一步提高其在钢铁生产中的应用效果,满足不断变化的市场需求。

铜杆连铸连轧生产线年度检查内容一、设备检查1. 确保连铸机和连轧机的设备运行正常,无异常声音或振动。

2. 检查冷却水系统,确保冷却水流量和温度稳定。

3. 检查润滑系统,确保润滑油的供应充足且无泄漏。

4. 检查电气系统,包括电机、传感器和控制系统,确保其正常运行。

5. 检查辊道和输送系统,确保输送带无磨损或松动。

二、质量检查1. 采集铜杆样品进行化学成分分析,确保合格率达到要求。

2. 检查铜杆的外观质量,包括表面光洁度和无裂纹、气孔等缺陷。

3. 进行尺寸检测,包括直径、长度和形状的偏差,确保符合产品规格要求。

4. 进行硬度测试,确保铜杆的硬度在合理范围内。

三、安全检查1. 检查连铸连轧生产线的安全防护装置,包括护栏、安全门等,确保完好可靠。

2. 检查火灾报警系统和灭火设备,确保其正常运行。

3. 检查电气设备的接地情况,确保接地良好,防止触电事故发生。

4. 检查工作场所的通风系统和防尘设施,确保工人的健康与安全。

四、环境检查1. 检查废气排放系统,确保符合环保要求。

2. 检查噪音控制设施,确保噪音污染控制在合理范围内。

3. 检查废水处理设备,确保废水排放达到环保标准。

五、设备维护1. 清洁设备表面和辊道,确保设备的清洁度和正常运行。

2. 润滑设备的关键部位,包括轴承和传动装置,确保润滑效果良好。

3. 定期更换耐磨件和易损件,包括辊子、轴承等,确保设备的稳定性和可靠性。

六、生产数据分析1. 收集和分析生产数据,包括产量、质量指标和故障率等,找出存在的问题并提出改进意见。

2. 比较年度数据与前几年的对比,评估生产线的运行状况和改进效果。

铜杆连铸连轧生产线年度检查内容主要包括设备检查、质量检查、安全检查、环境检查、设备维护和生产数据分析等方面。

通过对这些内容的全面检查和分析,可以确保生产线的正常运行和产品质量的稳定提升,同时也能保障工人的安全和环境的保护。

连铸连轧法生产铜杆一、连铸连轧铜杆生产工艺过程:电解铜加料机竖炉上流槽保温炉下流槽浇堡铸造机夹送辊剪切机坯锭预处理设备轧机清洗冷却管道涂蜡成圈机包装机成品运输二、连铸连轧铜杆生产线当前世界各国采用的铜杆连续生产线新工艺主要有:意大利的Properzi系统(缩称CCR系统),美国的SouthWire系统(缩称SCR系统)、联邦德国的Krupp/Hazelett系统(缩称Contirod系统)、以及将法国的SECIM系统。

这些系统在原理上基本相同,工艺上也大同小异,其差异主要是在铸机和轧机的形式和结构上。

CCR系统沿用铝连铸连轧的双轮铸机和三角轧机形式连铸连轧铜杆。

最初铜铸锭截面1300mm²,现在最大可达2300mm²,理论能力18t/h,轧制孔型系“三角——圆”系统。

当锭子截面太大时,原轧机前面加两平一立辊机架,采用箱式孔型开坯,箱孔型道次减缩率在40%左右。

SCR系统是在CCR的基础上改进而成的如图2-35,铸机由双轮改为五轮(一大四小),轧机则改为平一立辊式连轧机,孔型改为箱—椭—圆系统。

头上两道箱式孔型同样起开坯作用。

SCR五轮铸机可铸铜锭截面6845 mm²,理论能力2518t/h。

图2-351——提升机及加料台2——熔化炉3——保温炉4——液压剪5——铸锭整形器6——飞剪7——酸洗8——卷取装置9——精轧机组10——粗轧机组11——连铸机Contirod系统工艺和生产规模基本上和SCR一样,只是铸机改用了“无轮双钢带式”即Hazelett式。

SECIM系统(图2-36),采用四轮式连铸机,(一大三小),最大铸锭截面4050mm²,11机架,孔型前三道为箱—扁—圆系统。

生产铜杆φ7~16mm,重量达到5t,生产能力30 t/h。

图2-361——熔化炉2——保温炉3——四轮式连铸机4——去切边角装置5——予处理装置6——粗轧机7——中间剪刀8——精轧机9——清洗管道10——自动绕杆机三、主要工艺设备1.竖炉竖炉熔铜炉是由美国熔炼公司研究设计的,它是用来连续熔化电解铜,也可以加入一些清洁的废铜屑,这种竖炉简称ASARCO,它具有生产效率高,控制方便不需要吹氧去硫和插木还原,就能获得合格的铜液。

成功引进光亮圆铜管连铸连轧生产线的工作体会哎,真是一次让人难忘的经历!我跟你说,这次引进光亮圆铜管连铸连轧生产线,简直就像打开了新世界的大门。

刚开始的时候,我们一群人围在一起,脑子里满是疑问,心里也忐忑得很。

毕竟,这可不是小打小闹的事情,关系到咱们整个厂的未来。

大家都在想,这个新设备到底能不能给我们带来意想不到的效果呢?所以说,那个心情啊,真是五味杂陈。

说实话,光亮圆铜管的市场需求真是火得不要不要的,咱们不能落后啊!这个生产线的引进,简直是如虎添翼。

想想看,能从原材料到成品,一气呵成,节省了多少时间和成本啊。

就像那句话说的,时间就是金钱,咱们这次可是赚到了,哈哈。

想想以前,手工操作真是慢得像蜗牛,效率低得让人发愁。

现在可好,机器轰轰作响,成品一条接一条,简直快得飞起。

不过,搞新设备可不是轻松活。

设备刚到那天,真是热闹得很,大家兴奋得像过年一样。

可是,没过多久,问题就接踵而来了。

调试设备的时候,那是一团糟。

各种参数搞得人眼花缭乱,工作人员更是一脸懵逼。

想象一下,大家就像在解谜游戏中拼命找线索,真是急得汗水直流。

但是,没办法,这也是必经之路,谁让我们想要追求更高的目标呢。

经过几天的调试和反复实验,终于设备渐渐稳定了,大家的心情也跟着舒缓了不少。

你知道吗,那种看到自己辛苦努力的成果,真是如释重负。

就像一场漫长的马拉松,终于到了终点。

再看那一根根光亮的铜管,真是让人自豪,仿佛看到了自己的希望和未来。

说实话,心里那个乐啊,简直像捡到了宝!这次引进生产线也让我们意识到团队协作的重要性。

大家在一起,像兄弟姐妹一样,互相帮助,互相鼓劲。

一句话就能让人振奋。

想想平时的工作,有多少人默默付出,才有今天的成绩。

合作就像调味品,没有了,就淡了。

只有大家一起努力,才能实现我们的目标,真是感慨万千。

不过,光有技术可不够,后期的管理也得跟上。

设备用久了,难免会出现问题。

我们及时成立了维护小组,定期检查,确保设备的稳定运行。

俗话说得好,细节决定成败,这可不是空话。

连铸连轧法在铜杆生产工作中应用的分析摘要:铜杆生产工作要想得到进一步的发展,就需要对连铸连轧法进行充分的认识,只有这样才能够提高铜线杆质量。

结合以上内容,本文主要是对连铸连轧法的关键技术和工艺流程进行阐述,然后对目前的发展现状进行分析,提出有效的措施来促进铜杆生产,希望可以给予相关人士一些帮助和借鉴。

关键词:连铸连轧法;铜杆生产;措施引言铜杆在各行业应用方面都能发挥自身的优势,因此成为了基础材料,需要相关公司加强重视,提高铜杆质量。

目前我国经济正处在高速发展的状态之下,因此在需求方面逐渐从量转变为质,需要对生产品质加强重视。

国家也在积极对产业结构进行调整,结合市场需求来进行分析,对于生产线来说会有落后的工艺和设备,甚至高耗能和高污染,负面因素的影响需要对这些工艺和设备进行淘汰。

结合多方条件来对量影响因素进行分析,现如今电解铜主要是连铸连轧技术铜材生产方面的重要原材料,在应用过程当中能够发挥自身的优势,因此铜材连铸连轧技术已经成为了市场当中应用较为普遍的技术。

1主要关键技术连铸连轧法在开展过程当中需要把原材料不断的加入到竖炉加料机当中,天然气作为原料充分发挥自身的作用,能够让炉内的固态电解铜得到融化,然后进入到流槽当中,对保温工作进行重视,促进生产速度得到提升。

目前主要是依据AMPS系统来进行调节工作,还需要连续不断形成铸坯,涉及工序众多,处理之后需要进行连续轧制,由此能够保证内部质量更加紧致,然后还需要热轧成8mm直径的铜杆,需要通过无酸清洗然后冷却,检测过程当中需要对内部工序进行调整,然后结合检验结果来进行充分压实。

工作过程当中需要把相关工艺进行充分的融合,和传统的技术相比在工艺操作方面具有一定的简化,充分改善劳动条件,提升了金属回收率,节能环保工作深入推动,还可以提升铸坯质量,机械化和自动化程度得到提升。

目前在应用铜材方面具有以下优势:(1)能够提高生产规模,产量比较大,并且在生产过程当中耗能低,能够充分节约能源,推动铜材生产实现可持续发展;(2)轧热工作的开展需要借助铸坯,并且无需进行二次加热,能耗就会得到降低。

我国光亮铜杆连铸连轧设备浅析

20世纪80年代,随着世界有色金属冶炼铸造技术的发展,国内相继引进了多条光亮铜杆连铸连轧生产线。

目前,除少数生产线因管理和经营不善停产外,大部分都还在正常运转。

连铸连轧生产技术的引进推动了我国铜线杆生产的发展和技术革新。

但由于历史局限性,这些生产线产能普遍偏低,另外,在引进这些设备的同时,没有配套引进过程检测技术,致使生产的铜杆在性能、质量上波动较大。

总的来说,这些生产线铸坯规格普遍偏小,总变形率小,致使产能上不去,能耗降不下来,产品质量也欠佳。

近年来,借着资产重组和异地搬迁的机会,这些生产线都得到了不同程度的改进和完善。

从20世纪90年代开始,我国电线电缆行业迅速发展,铜线杆的需求急剧增长。

据中国有色金属工业信息中心统计,1999年,我国圆铜杆的实际产量仅为40万吨,而消费量为65万吨左右,缺口大部分从国外进口。

另外随着电磁线、通讯电缆及其他特种用途电线电缆的迅速发展,多线多模高速拉丝机的出现,对铜杆的要求越来越高。

小规格铸坯生产的铜杆越来越不能满足要求。

于是在20世纪末,我国又先后引进或搬迁改造了多条连铸连轧生产线。

这些生产线装备水平高,生产规模大,具有能耗低、工艺过程连续、计算器监控程度高、产品质量优良稳定等特点,代表着当今世界先进的“SCR”和“Contirod”光亮铜杆生产技术。

同步引进的SpectroLabS大型多通道光谱分析仪、在线涡流探伤仪等设备,为保证生产优质低氧光亮铜杆提供了更加迅速、准确的检测手段。

它们依赖先进的工艺装备、较高的生产效率、低能耗和优良的产品质量赢得了市场,取得了显著的经济效益,其产品不但满足了国内市场,而且还出口世界各地。

目前,我国铜杆的总加工能力已有280万~300万吨,是需求量的3倍左右。

对现有生

产线来讲,提高设备的使用率,提高产品质量,降低生产成本是在竞争中取得有利地位的根本保证。

国产连铸连轧生产装备自20世纪80年代我国建成自行设计、制造的第一条铜线杆连铸连轧生产线以来,至今已有10余条年产几万吨级的国产铜连铸连轧生产线投放市场。

这些生产线设备投资较低,生产成本也大大降低。

但由于行业的开发能力、技术设计力量还很薄弱,应用高新技术、在线检测手段也比较缺乏,设备制造的内在精度和外部质量与先进国家的技术水平还有相当差距。

具体体现在以下几个方面:

1、竖炉的制造和控制还不成熟,生产线多配套反射炉,各炉次成本和氧含量不均匀,即使是同一炉次,也很难保证成分和氧含量始终均一,连铸连轧工艺的质量稳定、性能均一和节能等特点很难得到充分体现。

2、缺乏在线质量检测与控制的装备和手段。

3、计算器过程监控技术还不完善。

4、缺少完备的辅助设备,再加上设备制造精度低,可靠性差。

5、单机产能偏低,规格效益得不到体现。

与引进生产线相比,目前国产生产线产品质量普遍偏低,主要面向低端市场。

面对铜线杆后续加工对铜杆质量要求的不断提高,国外技术的不断进步,国内同行只有抓紧研制,迎头赶上,才能在未来的竞争中取得优势。

连铸连轧光亮铜杆的发展随着电气方面的不断发展,对铜导线的质量要求越来越高,为了获得优质的光亮铜杆,国内外设备制造厂家和铜线杆生产厂家均在生产工艺、装机水平、质量检测和管理方面作了大量工作,如增设自动化装置,提高对工艺过程的监控,改进设备并采用计算机管理,以提高质量,降低成本。