复吹转炉氧枪喷头优化研究

- 格式:doc

- 大小:545.00 KB

- 文档页数:10

第一章绪论1.1国内外焊接技术的发展现状及趋势1.1.1焊接技术概述焊接技术是在19世纪未到20世纪初世界第一次工业革命孕育并在20世纪30年代后逐渐发展起来的,以电弧焊、电阻焊、电子束焊、激光焊等为代表形成了现代焊接与连接工程技术。

它既是现代工业和科学技术发展的产物,又是现代工业制造技术的一个重要的基本组成部分。

据国外权威机构统计,目前,各种门类的工业制品中,半数以上都采用一种或多种焊接与连接技术。

钢铁、机车、航空航天、石油化工、家电等众多行业或重大工程建设中,焊接与连接占据着十分重要的地位。

由此一门产生了专业研究焊接技术应用学科分支—焊接与连接工程学。

1.1.2焊接与连接工程学的重要内容及发展进程焊接与连接工程学的主要内容包括以下三个方面:焊接与连接方法:根据不同焊接制品的不同工作要求(例如承载性质及大小、工作温度和压力高低、有否腐蚀或核辐射介质等等)、材质(金属或非金属、同种或异种金属、钢.或有色金属等等)、连接接头的结构特征(板厚或接头断面大小、对接或搭接、直线还是曲线、圆形还是空间交贯线等等),研究确定合理的焊接或连接方法,掌握这些焊接过程的主要过程参数及其自动检测方法和控制方法,选择各种电焊机,并能在必要时进行改型设计甚至创新设计,才能满足各种环境的需要。

由于绝大多数焊接方法都是直接利用电过程实现的(包括目前及今后相当长时期内应用面最为广泛的各种电弧焊、电阻焊及电渣焊、电子束焊、激光焊等等),电焊机正在成为一种重要的机电一体化产品,现代半导体电力电子技术、微电子技术及机电控制技术正在支配着当代电焊机及焊接过程自动化的发展,因此电工及自动化技术、电力电子技术、微电子技术、机械自动化技术都是与连接方法的重要基础或相关学科。

焊接冶金学:绝大多数焊接过程都伴随着材料的加热、熔化或固态相变过程,使焊接接头的连接过程不仅取决于焊接方法,而且在更大程度上是受焊接冶金过程制约的,为此掌握不同材料的焊件对不同焊接方法适应性的知识,即它们在焊接过程中加热、熔化、相变过程特征及其对最终所形成接头的性能的影响,掌握通过冶金途经改善或设计接头性能方法,既能正确选择配用标准的焊接和连接材料(电焊条、焊丝、焊剂、钎料、钎剂、粘接剂等),又要在市场短缺时懂得设计或研制独特的新的连接材料,其中包括为不断涌现的新材料配制新的焊接和连接材料。

转炉溅渣护技术东北大学冶金技术研究所二OO五年四月目录第一章转炉炉龄技术的发展 ----------------------------------------- 1 第二章转炉溅渣护炉工艺参数 ---------------------------------------- 42.1转炉氧枪枪位、顶吹气体流量及留渣量与溅渣量的关系 ------- 42.1.1转炉氧枪枪位对溅渣护炉的影响 ------------------------- 62.1.2氧枪氮气流量对溅渣护炉的影响 ------------------------- 72.1.3转炉留渣量对溅渣护炉的影响 --------------------------- 82.2溅渣时间 ----------------------------------------------- 92.3溅起的炉渣在转炉炉衬内表面上分布 ----------------------- 112.4氧枪喷头结构对溅渣护炉的影响 --------------------------- 122.5底吹对复吹转炉溅渣护炉的影响 --------------------------- 132.6枪位、炉渣粘度对溅渣护炉的炉渣飞溅高度的影响 ----------- 16第三章转炉溅渣护炉改渣剂的研究与应用 ------------------------------ 17第四章转炉溅渣层与炉衬结合机理 ------------------------------------ 214.1溅渣层与炉衬结合形貌 ----------------------------------- 214.2溅渣层与炉衬结合机理分析 ------------------------------- 27第五章溅渣与喷补的结合 ------------------------------------------- 305.1转炉炉衬的毁损 ----------------------------------------- 305.2喷补 --------------------------------------------------- 30第一章转炉炉龄技术的发展转炉炉衬由工作层、填充层和永久层的耐火材料组成,工作层直接与高温钢水、高氧化性炉渣和炉气接触,不断受到物理的、机械的和化学的侵蚀作用。

转炉与氧枪冶B051丁玉杰zhuanlu liangang转炉炼钢converter steelmaking一种不需外加热源,主要以液态生铁为原料的炼钢方法。

转炉炼钢法的主要特点是:靠转炉内液态生铁的物理热和生铁内各组分(如碳、锰、硅、磷等)与送入炉内的氧进行化学反应所产生的热量,使金属达到出钢要求的成分和温度。

炉料主要为铁水和造渣料(如石灰、石英、萤石等),为调整温度,可加入废钢以及少量的冷生铁块和矿石等。

转炉按炉衬的耐火材料性质分为碱性(用镁砂或白云石为内衬)和酸性(用硅质材料为内衬);按气体吹入炉内的部位分为底吹、顶吹和侧吹;按吹炼采用的气体,分为空气转炉和氧气转炉。

酸性转炉不能去除生铁中的硫和磷,须用优质生铁,因而应用范围受到限制。

碱性转炉适于用高磷生铁炼钢,曾在西欧得到较大发展。

空气吹炼的转炉钢,因含氮量高,质量不如平炉钢,且原料有局限性,又不能多配废钢,未能像平炉那样在世界范围内广泛采用。

1952年氧气顶吹转炉问世,逐渐取代空气吹炼的转炉和平炉,现在已经成为世界上主要炼钢方法。

简史 1856年,英国贝塞麦(H.Bessemer)发明了底吹酸性转炉炼钢法,以后被称为贝塞麦转炉炼钢法。

从此开创了大规模炼钢的新时代。

1879年英国托马斯(S.G.Thomas)创造了碱性转炉炼钢法。

造碱性渣除磷,适用于西欧丰富的高磷铁矿的冶炼,一般称托马斯转炉炼钢法。

1891年,法国特罗佩纳(Tropenas)创造了侧面吹风的酸性侧吹转炉炼钢法,曾在铸钢厂得到应用。

用氧气代替空气的优越性早被认识,但因未能获得大量廉价的工业纯氧,长期未能实现。

到20世纪40年代,空气分离制氧以工业规模进行生产之后,炼钢大量用氧有了可能。

但是,旧有转炉改用氧气吹炼,炉底风眼烧损很快,甚至使吹炼无法进行。

1948年杜雷尔(R.Durrer)在瑞士采用水冷氧枪垂直插入炉内吹炼铁水获得成功,1952年奥地利林茨(Linz)和多纳维茨 (Donawiz)钢厂建立30吨氧气顶吹转炉车间。

转炉氧枪及供氧技术知识1.喷头设计需考虑哪些因素? 主要根据炼钢车间生产能力大小、原料条件、供氧能力、水冷条件和炉气净化设备的能力来决定。

同时考虑到转炉的炉膛高度、直径大小、熔池深度等参数确定其孔数、喷孔出口马赫数和氧流股直径。

对于原料中废钢比高、高磷铁水冶炼或需二次燃烧提温等情况,则其氧枪喷头的设计就需特殊考虑。

根据以上因素确定氧气流量(Nm3/h)、喷头马赫数、操作氧压(MPa)、喷头孔数、喉口直径(mm)、喷孔出口直径(mm),喷孔夹角等。

2.转炉炉容比(V/T)的概念,及它对吹炼过程有何影响? 转炉炉容比(V/T)是指转炉炉腔内的自由空间的容积V(m3)与金属装入量(铁水+废钢+生铁块单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

大型转炉的炉容比一般在0.9-1.05m3/t之间,而小型转炉的炉容比在0.8m3/t左右。

通常在转炉容量小、铁水含磷高、供氧强度大、喷孔数少,或用铁矿石或氧化铁皮做冷却剂等情况下,则炉容比应选取上限。

反之则选取下限。

3.如何选取熔池深度? 通常最大冲击深度L与熔池深度h之比选取L/h=0.4 — 0.7。

当L/h〈0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大为降低,还会导致出现终点成分及温度不均匀的现象;当L/h〉0.7时,即冲击深度过深,有可能损坏炉底和喷溅严重;在适合的炉容比情况下,如果熔池装入量过浅,可考虑将熔池砌成台阶形。

4.如何计算冲击反应区深度? 计算公式为: h/d 出 =(ρ出 /ρ钢 )1/2·(β / H)1/2·V出 /g1/2 (4.1) 式中 h —冲击反应区深度m ρ出 —出口气体密度kg/m3; ρ钢 ——钢液密度kg/m3; β—常数,决定于射流的马赫数M,当M=0.5—3.0 时,距出口15×d出,β=6—9,M大,取上限; H —枪位m; V出—射流出口速度m/s; g——重力加速度m2/s。

转炉炼钢氧枪枪位控制摘要:在整个炼钢过程中,氧枪枪位是一个非常重要的参数,它直接关系到炼钢过程中的脱碳、造渣、升温以及喷溅的发生,因此,必须很好地控制氧枪的枪位,使炼钢过程得以平稳进行。

关键词:枪位造渣材料一、前言1.氧枪介绍氧枪又称喷枪或吹氧管,是转炉吹氧设备中的关键部件,它由喷头(枪头)、枪身(枪体)和枪尾组成。

转炉吹炼时,喷头必须保证氧气流股对熔池具有一定的冲击力和冲击面,使熔池中的各种反应快速而顺利的进行。

2.枪位对炼钢的重要性在转炉炼钢整个炉役中,随着炼钢炉次的增加,炉衬由于受到侵蚀不断变薄,炉容不断增大,因此,每隔一定炉次对熔钢液面进行测定,根据装入制度(定深装入或定量装入)及测定结果确定氧枪高度,而在两次测定期间,氧枪高度保持不变。

同时,在具体每一个炉次中,按照吹炼的初期、中期和末期设定若干不同高度[1],而在每一时间段内,其高度是不变的。

由于在转炉炼钢过程中要向炉内分期分批加入造渣剂、助熔剂(初期)等造渣材料和冷却剂(末期),使炉内状况发生变化,相当于加入一个扰动,同时在不同阶段,渣的泡沫程度及粘度也不同,而目前的固定氧枪高度吹炼不能及时适应这些情况,从而使炉内的反应及退渣不能平稳地进行。

造渣是转炉炼钢过程中的一项重要内容,渣的好坏直接关系到炼钢过程能否顺利进行,有时甚至造成溢渣或喷溅,从而降低钢的收得率以及粘枪,因此要尽量避免溢渣和喷溅。

另一方面,固定枪位的吹炼模式也无法适应铁水、废钢、造渣材料等化学成分变化引起反应状况的不同。

针对转炉炼钢过程中固定枪位所存在的问题,我们采用模糊控制的方法使氧枪枪位根据炉内的具体情况进行连续调节,同时针对转炉炼钢是一炉一炉进行的,炉与炉之间既不完全相同又有联系的特点,采用自学习技术确定每一炉次氧枪的枪位,使转炉炼钢过程平稳进行,从而提高碳温命中率。

二、枪位控制目前,转炉炼钢氧枪枪位一般是根据吹炼状况分段设定的[1]。

在每一段中,枪位不再变化,如图1所示。

4 顶底复合吹炼转炉4.1 简述4.1.1各国顶底复合吹炼技术概况氧气转炉顶底复合吹炼是70年代中后期国外开始研究的炼钢新工艺。

它的出现,可以说是考察了顶吹氧气转炉与底吹氧气转炉炼钢方法的冶金特点之后所导致的必然结果。

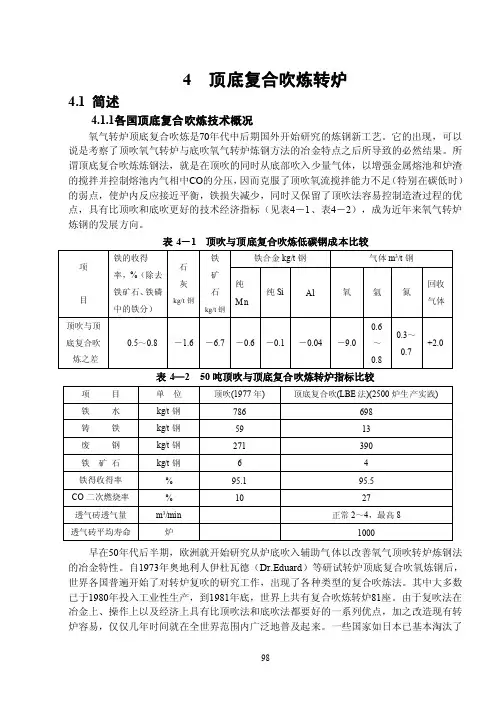

所谓顶底复合吹炼炼钢法,就是在顶吹的同时从底部吹入少量气体,以增强金属熔池和炉渣的搅拌并控制熔池内气相中CO的分压,因而克服了顶吹氧流搅拌能力不足(特别在碳低时)的弱点,使炉内反应接近平衡,铁损失减少,同时又保留了顶吹法容易控制造渣过程的优点,具有比顶吹和底吹更好的技术经济指标(见表4-1、表4-2),成为近年来氧气转炉炼钢的发展方向。

表4-1 顶吹与顶底复合吹炼低碳钢成本比较表4—2 50吨顶吹与顶底复合吹炼转炉指标比较早在50年代后半期,欧洲就开始研究从炉底吹入辅助气体以改善氧气顶吹转炉炼钢法的冶金特性。

自1973年奥地利人伊杜瓦德(ard)等研试转炉顶底复合吹氧炼钢后,世界各国普遍开始了对转炉复吹的研究工作,出现了各种类型的复合吹炼法。

其中大多数已于1980年投入工业性生产,到1981年底,世界上共有复合吹炼转炉81座。

由于复吹法在冶金上、操作上以及经济上具有比顶吹法和底吹法都要好的一系列优点,加之改造现有转炉容易,仅仅几年时间就在全世界范围内广泛地普及起来。

一些国家如日本已基本淘汰了98单纯顶吹法。

4.1.2我国顶底复合吹炼技术的发展概况我国首钢及鞍钢钢铁研究所,分别于1980年和1981年开始进行复吹的试验研究,并于1983年分别在首钢30吨转炉和鞍钢150吨转炉推广使用。

到目前为止全国大部分转炉钢厂都不同程度的采用了复合吹炼技术,设备不断完善,工艺不断改进,复合吹炼钢种已有200多个,技术经济效果不断提高。

表4—3是90年代初我国已有的复吹工艺及其主要特征。

表4—3 我国已有的复合吹炼法及主要特征1)底部供气元件。

底部供气元件是复合吹炼技术的关键之一。

我国最初采用的是管式结构喷嘴,1982年采用双层套管,1983年改为环缝,虽然双层套管与环缝比,除了使用N2、CO2、Ar外,还可以吹入粉料等,但是从结构上看还是环缝最简单。

180t 顶底复吹转炉设计一、转炉炉型设计原始条件: 炉子平均出钢量180t 。

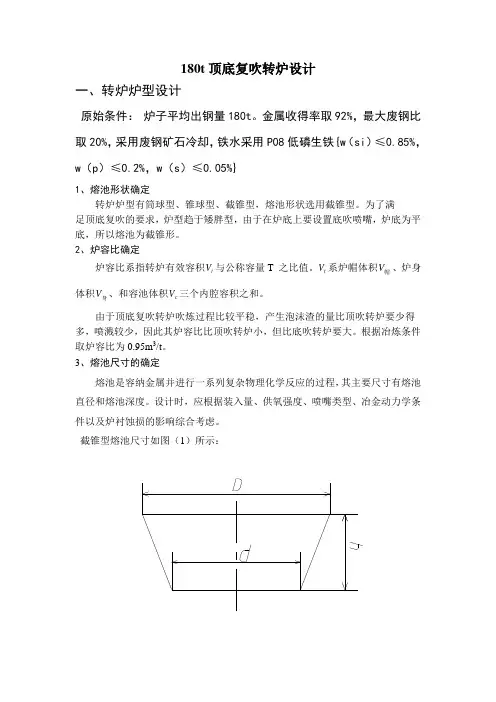

金属收得率取92%,最大废钢比取20%,采用废钢矿石冷却,铁水采用P08低磷生铁{w (si )≤0.85%,w (p )≤0.2%,w (s )≤0.05%}1、熔池形状确定转炉炉型有筒球型、锥球型、截锥型,熔池形状选用截锥型。

为了满 足顶底复吹的要求,炉型趋于矮胖型,由于在炉底上要设置底吹喷嘴,炉底为平底,所以熔池为截锥形。

2、炉容比确定炉容比系指转炉有效容积t V 与公称容量T 之比值。

t V 系炉帽体积帽V 、炉身体积身V 、和容池体积c V 三个内腔容积之和。

由于顶底复吹转炉吹炼过程比较平稳,产生泡沫渣的量比顶吹转炉要少得多,喷溅较少,因此其炉容比比顶吹转炉小,但比底吹转炉要大。

根据冶炼条件取炉容比为0.95m 3/t 。

3、熔池尺寸的确定熔池是容纳金属并进行一系列复杂物理化学反应的过程,其主要尺寸有熔池 直径和熔池深度。

设计时,应根据装入量、供氧强度、喷嘴类型、冶金动力学条件以及炉衬蚀损的影响综合考虑。

截锥型熔池尺寸如图(1)所示:则其体积为: )(12h2112d Dd D V ++=π熔(1) 熔池直径D :熔池直径通常指熔池处于平静状态时金属液面的直径。

D=Kt G =1.63×15180=5.646m 式中G ——炉子公称容量,180t ;t ——平均每炉钢纯吹氧时间,取15分钟; K ——比例系数,根据炉子容量取1.63; (2)熔池深度h :根据经验,取D d 7.01== 3.952m其中熔池体积38.268.6180m GV c ===ρ故熔池深度: 20.574c V h D == 2646.5574.08.26⨯=1.465m校核26.0646.5465.1/==D h 符合要求 4、炉帽尺寸的确定(1)炉帽倾角θ:本计算中取θ=65度(2)炉口直径d :炉口直径为熔池直径的43~53%,本计算中取48%则 d=48%D=0.48×5.646=2.710m(3)炉帽高度H 帽:炉帽高度是截椎体高度与炉口直线段高度值和。

转炉设计(2)1 转炉炉型选型设计及相关参数计算1转炉炉型设计1.1.1 炉型选择氧⽓顶底复吹转炉是20世纪70年代中、后期,开始研究的⼀项新炼钢⼯艺。

其优越性在于炉⼦的⾼宽⽐略⼩于顶吹转炉却⼜⼤于底吹转炉,略呈矮胖型;炉底⼀般为平底,以便设置底部喷⼝。

综合以上特点选⽤转炉炉型为锥球型(适⽤于中⼩型转炉见图1-1)。

图1-1 常见转炉炉型(a)筒球型;(b)锥球型;(c)截锥型1.1.2 主要参数的确定本设计选⽤氧⽓顶吹转炉(公称容量50t)。

(1) 炉容⽐炉容⽐系指转炉有效容积与公称容量之⽐值。

转炉炉容⽐主要与供氧强度有关,与炉容量关系不⼤。

从⽬前实际情况来看,转炉炉容⽐⼀般取0.9~1.05m3/t。

本设计取炉容⽐为1.05m3/t。

(2) ⾼径⽐转炉⾼径⽐,通常取1.35~1.65。

⼩炉⼦取上限,⼤炉⼦取下限。

本设计取⾼径⽐:1.40。

(3) 熔池直径D 可按以下经验公式确定:tG KD = (1-1)式中 D ——熔池直径,m ;G ——新炉⾦属装⼊量,t ,可取公称容量; K ——系数,参见表1-1;t ——平均每炉钢纯吹氧时间,min ,参见表1-2。

表1-1 系数K 的推荐值注:括号内数系吹氧时间参考值。

设计中转炉的公称容量为50t ,取K 为1.85,t 取15min 。

可得:38.3155085.1==D m(4) 熔池深度h锥球型熔池倒锥度⼀般为12°~30°,当球缺体半径R=1.1D 时,球缺体⾼h1=0.09D 的设计较多。

熔池体积和熔池直径D 及熔池深度h 有如下的关系:23665.0033.0DD V h +=池 (1-2)由池V G 1ρ=可得:09.705.7501===ρGV 池(m 3)将池V 代⼊式(7-2)得:98.038.3665.038.3033.009.7665.0033.02323=??+=+=DD V h 池(m)(5) 炉⾝⾼度⾝H转炉炉帽以下,熔池⾯以上的圆柱体部分称为炉⾝。

第五章转炉顶底复合吹炼第一节复吹的发展随着氧气制取技术的发展,转炉炼钢开始采用氧气冶炼。

1952年奥地利发明了LD新工艺,使炼钢生产进入新阶段。

由于LD法在生产率、热效率、脱P、脱S以及钢质量等方面的优越性,在世界上得到了极迅速的发展。

受到LD转炉的启示,托马斯转炉(底吹空气)也开始采用纯氧吹炼试验,但因喷嘴侵蚀严重致使底部供氧工艺受阻。

1967年,德国和加拿大共同开发了OBM方法,发明了用碳氢化合物作为冷却剂的氧气喷嘴,使底吹氧气转炉得以产生,解决底部供氧带来的喷嘴侵蚀问题。

这两种炼钢工艺在冶金特性上有各自的优点,也存在自己的不足。

从70年代,开始顶底复吹新工艺的开发,1980复吹工艺开始大规模投入工业生产。

由于其具有顶吹及底吹的优点,因此得到了迅速推广与发展。

我国复吹工艺的发展与世界基本同步,在83年在首钢和鞍钢开始推广使用。

但是,在发展初期,由于耐火材料和Ar制备工艺落后,使我国的复吹发展受到限制。

为理解复合吹炼的工艺特点,应首先了解顶吹及底吹转炉的冶金特点。

一.顶吹和底吹转炉特点1.L D转炉(1)冶金特点:①脱碳反应在上部乳化区进行。

氧气流从顶部吹入熔池,把钢液及炉渣击碎成许多细小液滴,形成三相乳化区,脱碳反应主要在乳化区内进行。

②反应区在熔池上部,有利脱P和脱S。

由于O2与熔池的作用区处于熔池的上部,FeO易于聚集而有利于石灰熔化形成炉渣,使脱P、S与脱C同时进行。

同时,调节枪位,可以控制炉渣FeO的聚集及造渣速度。

③氧枪射流搅拌作用不大。

尤其冶炼后期,脱碳速度迅速降低,使熔池成分及温度的不均匀,特别是对大型转炉更为严重。

④C大约10%可以燃烧为CO2。

(2)优点:①操作控制灵活,实现早去S、P:可以通过调节喷枪高度,控制化渣速度,从而达到在吹炼终点前去除P,S。

②有较高的热效率,可以吃较多的废钢。

③转炉炉龄不受氧枪寿命的约束。

(3)缺点:①喷溅事故多:渣中FeO易聚集,喷溅较大。

②均匀性差:熔池成分和温度不均匀。

第31卷第1期 2 0 1 1年3月 黑龙江冶金

Heilongjiang Metallurgy V01.3l March NO.1

2O l O

转炉氧枪粘钢原因及解决方案 刁兴武 (西林钢铁集团有限公司,伊春153025)

摘要:本文介绍了复吹转炉氧枪粘钢的几点主要原因。介绍了氧枪粘枪造成的后果,并探讨了在实际生产 中,由于装入制度、炉渣返干、喷溅等原因导致粘枪,介绍了在生产中为防止氧枪粘枪而采取的措施,对氧枪粘 钢现象的解决有较好效果。 关键词:氧枪粘钢;机理;解决措施;效果

Discussion on Settlement Measures and Several Main Factors of Sticking Steel on Oxygen Lance Diao Xingwu (Xilin Iron&Steel Group Co.,Ltd.,Yichun,153025 China) Abstract:The present paper introduces several main factors that lead to sticking steel on oxygen lance and th bad consequenc for that.Discuss the reasons in the production process,including Charging ma- terial system,drying of the slag and splashing of the slag.settlement measures to sticking steel on oxy— gen lance have got effective results. KeyWords:sticking steel on oxygen lance;mechanism settlement measures;effects

转炉氧枪系统的安全问题及防护措施摘要:氧枪系统是转炉吹氧设备中的关键性部件,文章以80t转炉为例分析了氧枪的主要参数,介绍了氧枪的安全装置。

氧枪的安全装置可以分为软件安全联锁和硬件安全装置。

硬件安全装置又可以分为主动防护安全系统和被动防护安全系统。

转炉氧枪安全保障系统的完善,可以有效保证氧枪的正常吹炼,为氧气顶吹转炉安全、可靠、高效的生产提供有力的保障。

关键词:氧枪传动软件安全联锁主动安全防护被动安全防护防坠落氧枪系统是转炉吹氧设备中的关键性部件。

在吹炼过程中,氧枪不仅要承受熔池中炉气、炉衬的辐射,而且.由于熔池内激烈的化学反应造成钢液、炉渣对氧枪的冲刷.加之氧枪是直接深入到炉内,在吹炼时,炉内温度最高达2000~2600℃:所以氧枪是绝不允许在无水状态下长期停在炉内或因事故落入炉内的。

下面以lOOt转炉为例分析介绍氧枪的安全装置。

一、氧枪传动系统简介氧枪传动设备是氧气顶吹转炉车间的关键工艺设备之一。

它完成向转炉内吹送氧气及氮气(溅渣护炉时)的工作。

吹炼时,与车间内供氧管路相连的氧枪由升降装置带动送入炉膛内,在距金属熔池表面一定高度上将氧气喷向液态金属,以实现金属熔池的冶炼反应。

停吹时,氧枪由升降装置带动升起,至一定高度时自动切断氧气,氧枪从炉内抽出后,转炉可进行其它操作。

近年来,溅渣护炉技术得到越来越广泛的应用,其方法是当转炉炼钢完成钢水倒出后,通过氧枪向炉内吹入氮气,将炉渣溅起喷在炉衬上,可大大提高炉衬的寿命。

为了减少由于氧枪烧坏或其它故障影响正常吹炼。

通常的氧枪传动设备都采用“双车双枪”型式,每套设备带有两只氧枪,一只工作,另一只备用。

两只氧枪都借软管与车间的供氧、供水和排水固定管路相连。

当工作枪需要更换时,由横移机构迅速将其移开,同时将备用枪移至转炉上方的工作位置投入使用。

图1所示为典型的“双车双枪”式氧枪传动设备,由横移台车、升降小车、锁定装置、固定导轨、氧枪位置指示装置、刮渣器等部分组成。

转炉炼钢新工艺、新技术介绍

随着钢铁产业的发展,转炉炼钢技术也在不断进步。

新工艺、新技术的引入,为转炉炼钢带来了更高的效率和更好的质量。

本文将对一些新工艺、新技术进行介绍。

1. 氧枪喷吹技术

氧枪喷吹技术是指将氧气通过喷嘴喷入转炉内,进一步提高加热效率,达到更快的炉温升高和更好的钢水质量。

此技术的好处在于可以实现氧气的精确控制,从而达到更高的生产效率和更高的质量水平。

2. 智能化控制系统

智能化控制系统是一种基于计算机技术的控制系统,能够更好地控制转炉炼钢过程。

该系统采用先进的传感器技术和控制算法,实现精确的控制和自动化操作。

这种技术的好处是可以大大减少人为干扰,提高生产效率,同时也可以提高生产质量。

3. 燃气净化系统

燃气净化系统是一种清洁能源技术,能够有效地减少排放物的产生。

该技术通过对燃气进行净化处理,去除其中的污染物,从而减少环境污染和对健康的危害。

此外,燃气净化系统还可以提高能源利用效率,降低生产成本。

4. 精准镁钙处理技术

精准镁钙处理技术是一种钢水处理技术,可以有效地改善钢水的性能。

该技术通过添加适量的镁和钙,可以促进钢水的凝固和晶粒细化,从而提高钢水的机械性能和耐腐蚀性能。

此技术的好处在于可以

满足不同品种钢的要求,提高钢水质量水平。

希望对大家有所帮助,多谢您的浏览! 授课:XXX 复吹转炉氧枪喷头优化研究 高文芳 张剑君 陈 钢 易卫东 (武汉钢铁(集团)公司) 李 强 邹宗树 (东北大学)

摘 要: 介绍了装入量为125吨复吹转炉的氧枪喷头参数设计、水模型实验及生产试验情况。研究结果表明:优化设计的五孔氧枪的供氧能力明显增强,且吹炼过程平稳,成渣快,喷溅少。可以满足转炉扩装后的冶炼操作。 关键词: 转炉 氧枪喷头 水模型实验 生产试验

Optimization of Oxygen Lance Nozzle for BOF GAO Wenfang ZHANG Jianjun CHEN Gang YI Weidong Wuhan Iron & Steel (Group) Corp. LI Qiang ZOU Zongshu Northeast University

Abstract: This paper describes the parameter design, water model test and production test of the optimized of the oxygen lance nozzle for the 125t BOF . Results indicate that the optimized 5-hole lance shows much better oxygen supply capacity. The blowing process remained stable, and the slag formed quickly, with little splashing, sufficient for the smelting operation of the enlarged converter. Key words: Converter; oxygen lance nozzle; water model test; production test

为适应武钢一炼钢转炉装入量由100吨扩装到125吨后的吹炼要求,进一步强化脱磷效果,对氧枪喷头进行了优化设计及试验研究。

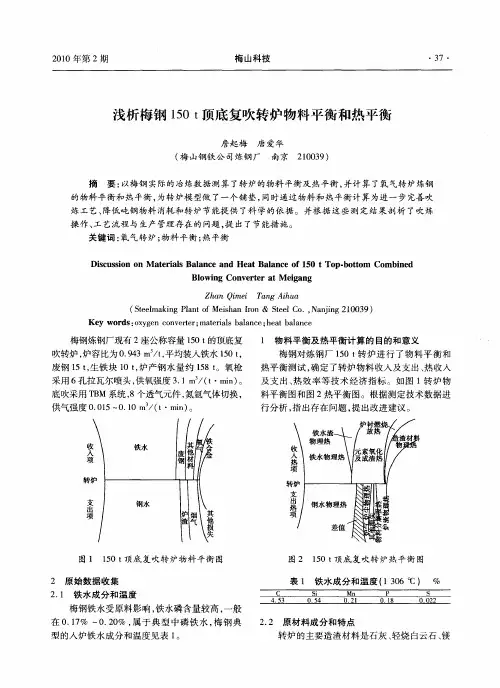

1 水力模型实验 1.1 试验装置 实验模型与武钢一炼钢转炉的几何相似比为1 6。采用有机玻璃制作而成。实验装置见图1。 1.2 试验方案 新氧枪的设计思路是:将氧枪喷头孔数由四孔增加为五孔,不改变原枪头的喉口直径,增加出口面积,适当提高出口马赫数,加大中心夹角。目的是在保证氧气流量不变前提下,提高出口速度和氧气射流对熔池的冲击能力,以强化吹炼强度,优化冶炼效果,缩短冶炼周期。氧枪喷头试验参数见表1。 希望对大家有所帮助,多谢您的浏览!

授课:XXX P

空气压缩机储气罐安全阀安全阀旋拧阀流量计流量计P旋拧阀转炉顶吹气体

底吹气体水 PH计函数记录仪油水分离器

压力表压力表

图1 水模实验装置图 表1 氧枪喷头试验参数 喉口直径 mm 出口直径 mm 中心夹角 ° 马赫数 - 枪头喷孔数个 原喷头 38 49 12 1.98 4 新方案1 38 51.5 12 2.1 5 方案2 38 51.5 14 2.1 5 方案3 38 51.5 16 2.1 5

1.3 供气量计算 为了保证模型和原型的动力相似,主要保证模型的修正Froude准数Frm 与原型的修正Froude准数Frm’ 相等。 顶吹供气量:

gdVFFsgrmrm2'

(修正的佛罗德准数)

实模模gdVgd

V

sOOwa

22

22

2121)()(VV22实模模ddsawOO

1684.04082.04126.0)61()700020.1100043.1(2121=

上式中:希望对大家有所帮助,多谢您的浏览! 授课:XXX a―——实验室气温20℃时的空气密度,1.2 kg/m3;

2O———标态下氧气的密度,1.43 kg/m3;

w———水的密度,1000 kg/m3;

s——— 钢水密度,7000 kg/m3;

g ———重力加速度,9.81 m/s2;

实模、dd——分别为模型和实际转炉的喷枪出口直径,单位mm;

实模、VV——分别为模型和实际转炉喷枪出口的气流名义速度,单位m/s;

又: 3600)4(2模模πndVQa

3600)4(222实πndVQOO

式中 n为喷孔数目; 2OaQQ、为模型及实际的供气量,NM3/h;

2))((22实模模ddVVQQOOa

004678.0)61(1684.02 经计算模型与原型氧枪供气流量如表2所示。

表2 原型与模型氧枪供气流量 气体流量( NM3/h) 原 型 25200 26200 27200 28200 29200 模 型 117.3 121.9 126.6 131.2 135.9

底吹供气量:

gdVFFsgrmrm2'

(修正的佛罗德准数)

'2N222实’模

模gdVgd

V

sNwa

2N———标态下氮气密度, 1.25kg/m3;希望对大家有所帮助,多谢您的浏览! 授课:XXX 21''21')()(VV22实模模ddsawNN

21'

'

21''21)(386.0)()700020.11000251.1(实模实模dddd

3600)4(2'1''模模πdnVQa

3600)4(2'2'22实πdnVQNN

式中n1、n2分别为模型和实际的底枪供气量,单位Nm3/h;

'aQ、2NQ分别为模型和实际的底枪小孔气流名义速度,单位m/s; '模d、'实d分别为模型和实际的底枪小孔直径,单位mm; 实际参数: 底部供气元件4块,内径φ2,外径φ4

2''2121'

''

))(()(386.02实模实模ddnnddQQNa

212

1)61)(6()61(386.0n

0278.06167.0408.0386.0 00438.0

经计算模型与原型底吹气体流量如表3所示。 表3 模型与原型底吹气体流量 底吹气体流量( NM3/h) 原型 180 205 230 255 280 340 445 模型 0.79 0.90 1.00 1.11 1.22 1.48 1.94

1.4 氧枪枪位和中心夹角 氧枪喷头中心夹角、枪位及顶、底部供气量与混匀时间关系见图2、3、4。希望对大家有所帮助,多谢您的浏览!

授课:XXX 图2 中心夹角12º条件下,熔池混匀时间、枪位及底部供气量之间的关系 图3 中心夹角14º条件下,熔池混匀时间、枪位及底部供气量之间的关系 图4 中心夹角16º条件下,熔池混匀时间、枪位及底部供气量之间的关系 图2,图3和图4给出了在底吹供气量一定的条件下,12º、14º和16º三种中心夹角不同的氧枪,混匀时间与枪位的关系。由图2,3可知中心夹角为12º和14º时,随着枪位的提高,混匀时间均出现了极小值,这说明在低枪位时,虽然氧气动量较大,但是其作用范围较小,熔池的混合不能在较大范围内进行。吹炼过程中有部分动量被反弹,且夹角越小,反弹越强。而夹角为16º时,在同样的试验条件下,枪位提希望对大家有所帮助,多谢您的浏览! 授课:XXX 高,混匀时间随之延长,没有出现最小值。这说明氧枪喷头的中心夹角加大后,不仅氧气射流对溶池的作用范围扩大,而且吹炼过程溶池活动平稳。分析认为:中心夹角为14º,枪位为希望对大家有所帮助,多谢您的浏览!

授课:XXX 233mm时,溶池的综合混匀效果最佳。与文献[1]介绍的五孔氧枪喷头中心夹角的临界效应角为12.8-15°非常一致。 1.5 氧枪气体流量 图5给出了在底吹布置模式一定的情况下,氧枪顶吹气体流量,底吹气体流量和和混匀时间的关系。底吹气体流量为0时表示的是仅有顶吹的情况。由图5可见复吹转炉的搅拌效果明显的优于顶吹转炉的搅拌效果。在底吹气体流量不大于1.22Nm3/h条件下,混匀时间随着底吹气体流量的增加而缩短。但在超过某一临界值时,混匀时间反而变长。试验观察发现:当底吹流量大于1.22Nm3/h时,熔池晃动明显增强,飞溅和喷溅增多。底吹气体流量小于1.0时处于冒泡区,1.0~1.22处于过渡区,大于1.22时形成射流。所以为了取得最优的搅拌效果,底吹流量应取临界值。从图还可以看出:随着顶吹流量的增加,熔池的混匀时间并没有单调的递减,而是在顶吹126.6Nm3/h时,得到了较低的值,说明顶吹126.6Nm3/h时,溶池的搅拌效果是较佳。

图5 底吹布置模式一定的条件下,底吹和顶吹气体流量对混匀时间的影响 1.6 试验结果 设计的新型5孔氧枪喷头的中心夹角为14°、枪位为233mm(1.4m)、顶吹流量126.6Nm3/h(27200 Nm3/h)、底吹流量1.22Nm3/h(280 Nm3/h)条件下,溶池混匀时间最短,搅拌效果最佳。

2 生产应用效果分析 2.1 主要冶炼指标 优化设计的五孔氧枪的供氧能力明显增强,吹炼过程平稳,成渣快,喷溅少。可以满足转炉扩装后的冶炼操作。与四孔氧枪主要冶炼指标对比见表4 由表4可以看出:五孔氧枪的氧气耗量平均增加了244 Nm3,吹炼时间平均减少了114秒,说明冶炼强度明显增强。出钢[P]、 [S] 及炉渣控制水平也都明显优于四孔氧枪。达到了强化吹炼强度,优化冶炼效果,缩短冶炼周期的目的。 由表4还可以看出:采用五孔氧枪冶炼时,由于五孔氧枪的氧气射流与钢液面的接触面积增大,整个吹炼期间耗氧量增大。使钢中[C] 、[Mn]的氧化比四孔氧枪严重。这一点可以通过采用优化吹炼工艺的方法,将[C] 、[Mn]控制在比较经济的指标之内。